IC厌氧反应器设计计算

- 格式:xls

- 大小:31.50 KB

- 文档页数:4

IC厌氧塔产品描述:一简介IC反应器中文名内循环厌氧反应器,由两个UASB反应器上下叠加串联构成,高度可达16-25m,高径比一般为4—8,由5个基本部分组成:混合区、颗粒污泥膨胀床区、精处理区、内循环系统与出水区。

其内循环系统就是IC工艺得核心结构,由一级三相分离器、沼气提升管、气液分离器与泥水下降管等结构组成。

二工作原理ﻫ经过调节pH与温度得生产废水首先进入反应器底部得混合区,并与来自泥水下降管得内循环泥水混合液充分混合后进入颗粒污泥膨胀床区进行COD生化降解,此处得COD容积负荷很高,大部分进水COD在此处被降解,产生大量沼气。

沼气由一级三相分离器收集。

由于沼气气泡形成过程中对液体做得膨胀功产生了气提得作用,使得沼气、污泥与水得混合物沿沼气提升管上升至反应器顶部得气液分离器,沼气在该处与泥水分离并被导出处理系统。

泥水混合物则沿泥水下降管进入反应器底部得混合区,并于进水充分混合后进入污泥膨胀床区,形成所谓内循环。

根据不同得进水COD负荷与反应器得不同构造,内循环流量可达进水流量得0、5-5倍。

经膨胀床处理后得废水除一部分参与内循环外,其余污水通过一级三相分离器后,进入精处理区得颗粒污泥床区进行剩余COD降解与产沼气过程,提高与保证了出水水质。

由于大部分COD已经被降解,所以精处理区得COD负荷较低,产气量也较小。

该处产生得沼气由二级三相分离器收集,通过集气管进入气液分离器并被导出处理系统、经过精处理区处理后得废水经二级三相分离器作用后,上清液经出水区排走,颗粒污泥则返回精处理区污泥床。

三选型、选材及尺寸(IC实验室选型)ﻫ1、有机玻璃IC厌氧反应器有效容积为25L,底边周长15cm,高120cm。

其优点为外观结构干净漂亮;内部三相分离器、布水器、上下流管道等结构清晰可见;外附保温层保障了系统在合适得温度下自动运行;该产品适用于学校、实验室小试模拟教学使用、ﻫ2、钢结构IC厌氧反应器为Q235碳钢焊制主体,内衬双层玻璃钢防腐层,内部管道喷双层环氧漆防腐,保障设备正常运行过程中不被腐蚀。

厌氧上升流速

厌氧上升流速通常指的是在厌氧反应器中,液体向上流动的速度。

厌氧上升流速是厌氧消化过程中的一个重要参数,它影响着污泥颗粒的形成、污泥床的膨胀以及污水与污泥的接触效率。

以下是一些关于厌氧上升流速的详细信息:

- 计算公式:上升流速可以通过计算得出,它是液体流量除以反应器横截面积的结果。

- 适宜范围:在IC(内循环)反应器中,上升流速一般在4到8米每小时之间。

这个范围可以保证污泥颗粒与有机物之间有效的传质过程,同时避免混合不均匀对厌氧处理产生负面影响。

- 水力负荷:IC反应器的水力负荷设计在3-5m/h是较为理想的,如果加上内循环的水力负荷,可以达到10m/h甚至更高。

- 不同污泥类型的影响:对于絮状污泥,建议采用更低的上升流速,例如小于0.8m/h,以避免污泥被冲刷出反应器。

- 布水系统设计:为了确保污水均匀分布,厌氧反应器通常会采用大阻力穿孔管布水系统,过孔流速应大于2.0m/s,穿孔管直径应大于100mm。

厌氧上升流速是厌氧反应器设计和运行中的一个关键参数,需要

根据具体的反应器类型、处理目标和污泥特性来合理选择和控制。

通过精确计算和调控上升流速,可以提高厌氧消化的效率和稳定性。

IC反应器设计计算书确定根据IC反应器的构造示意图,可以确定反应器的几何尺寸。

首先确定反应器的高度,根据进水负荷率法,反应器的高度一般为6-8m。

本设计选择7m作为反应器的高度。

其次,确定反应器的直径,根据反应器的容积和高度可以计算出反应器的直径。

本设计选择直径为18m。

最后,确定反应器的进水口和出水口的位置和尺寸。

反应器的进水口和出水口应该设置在反应器的不同侧面,以避免水流直接穿过反应器。

进水口和出水口的尺寸应该根据设计流量和水质确定。

3、反应器内部构造设计反应器内部构造设计主要包括气液分离器、沉淀区、集气管等。

气液分离器的作用是将沼气和液态废水分离,沉淀区的作用是使污泥沉淀并进行回流,集气管的作用是收集沼气并将其排出反应器。

本设计采用双层气液分离器,以提高气液分离效果。

沉淀区的设计应该保证污泥的沉淀时间,本设计选择沉淀区的深度为2m。

集气管应该设置在反应器的中央位置,以保证沼气能够充分收集并排出反应器。

4、反应器运行控制反应器的运行控制主要包括进水流量、进水COD浓度、进水pH值等参数的控制。

进水流量应该根据反应器的设计流量进行控制,进水COD浓度应该控制在反应器的处理范围内,进水pH值应该控制在6.5-8.5之间。

同时,反应器的温度应该保持在35-37℃之间,以保证反应器内部的微生物能够正常运行。

在运行过程中,应该定期对反应器的污泥进行处理和回流,以保证反应器的稳定运行。

IC反应器是一种高效的废水处理设备,其处理效果稳定、运行成本低,因此在废水处理领域得到了广泛的应用。

本设计基于IC反应器的设计原理和实际情况,对反应器的主要设计参数和运行控制进行了详细的分析和说明,为实际工程应用提供了参考。

计算相邻两个上挡板之间的距离需要先计算B-B'之间的负荷。

根据水流上升速度小于20m/h的一般规则,B-B'之间的总面积S可以通过以下公式计算得出:S=Q256/2020,其中Q为IC反应器循环泵的流量。

IC厌氧反应器设计计算IC 厌氧反应器作为一种高效的厌氧处理技术,在废水处理领域得到了广泛的应用。

其独特的结构和运行原理,使其能够在处理高浓度有机废水时展现出出色的性能。

下面我们就来详细探讨一下 IC 厌氧反应器的设计计算。

一、设计基础数据在进行 IC 厌氧反应器的设计计算之前,首先需要明确一些基础数据,包括废水的水质水量、进水有机物浓度、温度、pH 值等。

这些数据将直接影响反应器的尺寸、容积和运行参数的确定。

例如,废水的流量决定了反应器的处理能力,进水有机物浓度则关系到反应器内微生物的负荷以及产气率。

一般来说,IC 厌氧反应器适用于处理高浓度有机废水,有机物浓度通常在数千毫克每升以上。

温度对厌氧反应的速率和微生物的活性有着重要影响,通常在 30 38℃之间较为适宜。

pH 值也需要控制在一定范围内,一般为 65 80 ,以保证微生物的正常生长和代谢。

二、IC 厌氧反应器的结构IC 厌氧反应器主要由两个反应区组成,即下部的第一反应区(也称流化床反应区)和上部的第二反应区(也称固液分离区)。

第一反应区是一个高负荷的反应区域,废水和颗粒污泥在此充分混合,有机物被快速降解。

这一区域通常具有较大的上升流速,以保证良好的传质效果。

第二反应区则主要用于泥水分离,使处理后的废水和污泥得以分离。

其结构相对较为简单,通常采用沉淀或过滤的方式实现泥水分离。

此外,IC 厌氧反应器还包括进水系统、出水系统、沼气收集系统和排泥系统等附属设施。

三、设计计算步骤1、确定反应器的容积负荷容积负荷是指单位容积反应器每天所能承受的有机物量,通常以千克 COD/(立方米·天)表示。

容积负荷的取值需要根据废水的水质、温度和处理要求等因素综合确定。

一般来说,对于高浓度有机废水,容积负荷可以取 10 20 千克 COD/(立方米·天)。

2、计算反应器的有效容积根据进水流量和容积负荷,可以计算出反应器的有效容积:有效容积=进水流量 ×进水有机物浓度 ÷容积负荷例如,假设进水流量为 100 立方米/天,进水有机物浓度为 10000 毫克/升(即 10 千克/立方米),容积负荷取 15 千克 COD/(立方米·天),则有效容积为:100 × 10 ÷ 15 ≈ 667(立方米)3、确定反应器的尺寸根据有效容积和反应器的高径比(一般为 2 5),可以确定反应器的直径和高度。

IC厌氧反应器设计计算

首先,反应器体积的计算可以通过污水产生量和停留时间来确定。

污水产生量可以通过单位时间内进料流量的浓度和进料流量来计算。

停留时间是指污水在反应器中停留的平均时间,一般根据有机物降解速率和生物负荷来确定。

可以使用以下公式计算反应器体积:

V=Q*t

其中,V为反应器体积,Q为进料流量,t为停留时间。

其次,生物负荷是指单位时间内单位体积反应器中的有机物降解量。

可以使用以下公式计算生物负荷:

BOD5=(Q*COD)/V

其中,BOD5为生物需氧量,Q为进料流量,COD为化学需氧量,V为反应器体积。

通过上述计算可以确定反应器体积,进一步可以计算反应器的尺寸和设计参数。

另外,为了提高IC厌氧反应器的效率,可以设计反应器系统,包括曝气系统和搅拌系统。

曝气系统可以通过增加曝气装置来提供氧气,促进微生物的生长和繁殖。

搅拌系统可以通过搅拌装置来搅拌污水,使其与微生物容易接触,提高降解效率。

在IC厌氧反应器设计中,还需要考虑污水的处理效果和排放标准。

为了达到国家排放标准,可以根据污水的特性和需求选择不同的IC厌氧反应器设计参数,例如反应器体积和停留时间等。

总之,IC厌氧反应器的设计计算是一个复杂的过程,需要考虑多个因素,并根据具体的需求进行优化设计。

通过合理的设计和计算,可以提高IC厌氧反应器的处理效率,达到理想的污水处理效果。

IC厌氧设计标准是指在IC反应器中进行厌氧消化过程的设计和操作规范。

IC反应器是一种高效的生物处理设备,主要用于处理有机废水和固体废弃物等。

在IC厌氧设计标准中,需要考虑以下几个方面:

1. 反应器的尺寸和形状:IC反应器通常采用圆柱形或矩形形状,其直径或边长应根据处理量和水质要求确定。

同时,还需要考虑反应器的高度和内部结构,以确保充分的混合和传质效果。

2. 填料的选择和布置:IC反应器内部填充有微生物生长的填料,常用的填料包括聚氨酯、聚丙烯等材料。

填料的选择应考虑其比表面积、孔隙率、抗压强度等因素,并根据不同的处理对象进行合理的布置。

3. 进水和出水系统的设计和控制:IC反应器的进水和出水系统需要保证稳定的流量和水质,同时还需要进行必要的预处理和后处理。

此外,还需要设置合适的温度、pH值等参数控制系统,以保证反应器内微生物的生长和代谢活动。

4. 通风系统的设计和控制:IC反应器需要维持适宜的氧气浓度,以保证微生物的正常生长和代谢活动。

因此,需要设计合适的通风系统,并根据实际情况进行调节和控制。

总之,IC厌氧设计标准是保障IC反应器正常运行和高效处理的关键因素之一。

只有严格遵守这些标准,才能确保IC反应器的安全、稳定和经济性。

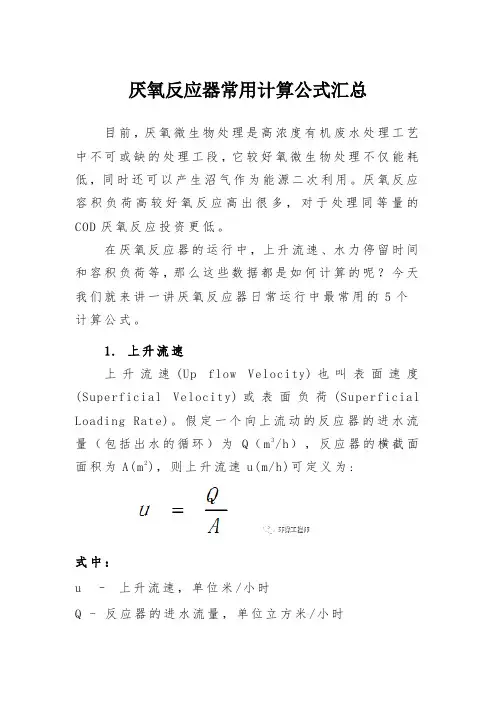

厌氧反应器常用计算公式汇总目前,厌氧微生物处理是高浓度有机废水处理工艺中不可或缺的处理工段,它较好氧微生物处理不仅能耗低,同时还可以产生沼气作为能源二次利用。

厌氧反应容积负荷高较好氧反应高出很多,对于处理同等量的COD厌氧反应投资更低。

在厌氧反应器的运行中,上升流速、水力停留时间和容积负荷等,那么这些数据都是如何计算的呢?今天我们就来讲一讲厌氧反应器日常运行中最常用的5个计算公式。

1. 上升流速上升流速(Up flow Velocity)也叫表面速度(Superficial Velocity)或表面负荷(Superficial Loading Rate)。

假定一个向上流动的反应器的进水流量(包括出水的循环)为Q(m3/h),反应器的横截面面积为A(m2),则上升流速u(m/h)可定义为:式中:u –上升流速,单位米/小时Q - 反应器的进水流量,单位立方米/小时A - 反应器的横截面面积,单位平方米2.水力停留时间水力停留时间(Hydrolic Retention Time)简写作HRT,它实际上指进入反应器的废水在反应器内的平均停留时间,因此,如果反应器的有效容积为V(m3),则式中:HRT –水力停留时间V –反应器容积,单位立方米Q - 反应器的进水流量,单位立方米/小时如果反应器高为H(m),则:因为Q=uA,V=HA 所以HRT也可表示为如下公式,即水力停留时间等于反应器高度与上升流速之比。

式中:HRT –水力停留时间H - 反应器高度,单位米u -上升流速,单位米/小时3. 反应器的有机负荷反应器的有机负荷(Organic Loading Rate,简写作OLR)可“分为容积负荷(Volume Loading Rate,简写作VLR)和污泥负荷(Sludge Loading Rate,简写作SLR)两种表示方式。

VLR即表示单位反应器容积每日接受的废水中有机污染物的量,其单位为kgCOD/(m3d)或kgBOD/(m3d)。

厌氧反应器常用计算公式摘要:长期以来,厌氧消化在理论、技术和应用上远远落后于好氧生物处理的发展。

自20世纪60年代以来,世界能源短缺问题H益突出,促使人们重新认识厌氧消化工艺,设计处理工艺和反应器结构,回收甲烷. 长期以来,厌氧消化在理论、技术和应用上远远落后于好氧生物处理的发展。

自20世纪60年代以来,世界能源短缺问题日益突出,促使人们重新认识厌氧消化工艺,并在处理工艺和反应器结构设计以及甲烷回收方而进行了大量研究,在厌氧消化技术的理论和实践方面取得了很大进展,得到了广泛应用。

目前,厌氧微生物处理是高浓度有机废水处理过程中不可缺少的处理环节。

与好氧微生物处理相比,厌氧微生物处理不仅能耗更低,而且可以产生沼气作为能源进行二次利用。

厌氧反应的体积负荷比好氧反应高得多,厌氧反应处理等量化学需氧量的投资也较低。

厌氧反应器运行中,如上升速度、水力停留时间、容积负荷等,这些数据是如何计算的?今天我们来谈谈厌氧反应器日常运行中最常用的五个计算公式。

[.上升流速也称为表观速度或表观负荷率。

假设上流式反应器的进水流量(包扌舌岀水循环)为Q(m3/h),反应器截面积为A(m2),上升流量u(m/h)可定义为:U——上升流量,单位米/小时Q——反应器进水流量,单位立方米/小时A——反应器截面积,单位平方米2。

水力停留时间缩写为HRT,实际上是指废水在反应器中进入反应器的平均停留时间。

因此,如果反应器的有效体积为V(m3),那么在公式中:HRT-水力停留时间V-反应器体积,单位立方米Q-反应器入口流量,单位立方米/小时如果反应器高度为H(m), HRT 也可以表示为如下公式,因为Q二uA, V二HA,即水力停留时间等于反应器高度与上升流量的比值。

其中:HRT水力停留时间h-反应器高度,单位米u-上升流速,单位米/小时3o反应器的有机负荷率(OLR)可分为“容积负荷率(VLR) 和污泥负荷率(单反)〃。

VLR是指每单位反应器体积每天接收的废水中有机污染物的量,其单位为千克化学需氧量/(立方米)或千克生物需氧量/(立方米)。

IC反应器的计算IC反应器的设计计算1.设计说明IC反应器,即内循环厌氧反应器,相似由2层UASB反应器串联而成。

其由上下两个反应室组成。

在处理高浓度有机废水时,其进水负荷可提高至35~50kgCOD/(m3·d)。

与UASB反应器相比,在获得相同处理速率的条件下,IC反应器具有更高的进水容积负荷率和污泥负荷率,IC反应器的平均升流速度可达处理同类废水UASB反应器的20倍左右。

设计参数(1)参数选取设计参数选取如下:第一反应室的容积负荷NV1=35kgCOD/(m3·d),:第二反应室的容积负荷NV2=12kgCOD/(m3·d);污泥产率0.03kgMLSS/kgCOD;产气率0.35m3/kgCOD(2)设计水质设计参数CODcr BOD5SS进水水质/ (mg/L) 24074 12513 1890去除率/ % 85 90 30出水水质/ (mg/L) 3611 1251 1323(3)设计水量Q=3000m3/d=125m3/h=0.035m3/s2.反应器所需容积及主要尺寸的确定(见附图6-4)(1)有效容积本设计采用进水负荷率法,按中温消化(35~37℃)、污泥为颗粒污泥等情况进行计算。

V=v eN CCQ)(式中 V-反应器有效容积,m3;Q-废水的设计流量,m3/d;Nv-容积负荷率,kgCOD/(m3·d);C 0-进水COD 浓度,kg/m 3; C e -出水COD 浓度,kg/m 3。

IC 反应器的第一反应室去除总COD 的80%左右,第二反应室去除总COD的20%。

第一反应室的有效容积 V 1=ve N C C Q %80)(0?-=3580)611.3074.24(3600%-?=1684m 3第二反应室的有效容积 V 1=ve N C C Q %20)(0?-=3520)611.3074.24(3600%-?=1228m 3IC 反应器的总有效容积为V =1684+1228=2912m 3,这里取3000m 3 本设计设置两个相同的IC 反应器,则每个反应器容积为V ’=3000/2=1500m 3 (2) IC 反应器几何尺寸本设计的IC 反应器的高径比为2.5 V =AH =42HD π=45.23D π则D =3/1)5.24(πV =8.2m ,取9m , H =2.5×9=22.5m ,取23m 。

厌氧IC反应器的原理及设计一、IC反应器的原理IC 反应器的构造特点是具有很大的高径比,一般可达 4 ~8,反应器的高度可达16 ~25m。

所以在外形上看,IC 反应器实际上是个厌氧生化反应塔。

由图17-1 可知,进水通过泵由反应器底部进入第一反应室,与该室内的厌氧颗粒污泥均匀混合。

废水中所含的大部分有机物在这里被转化成沼气,所产生的沼气被第一反应室的集气罩收集,沼气将沿着提升管上升。

沼气上升的同时,把第一反应室的混合液提升至设在反应器顶部的气液分离器,被分离出的沼气由气液分离器顶部的沼气排出管排走。

分离出的泥水混合液将沿着回流管回到第一反应室的底部,并与底部的颗粒污泥和进水充分混合,实现第一反应室混合液的内部循环。

IC 反应器的命名由此得来。

内循环的结果是,第一反应室不仅有很高的生物量、很长的污泥龄,并具有很大的升流速度,使该室内的颗粒污泥完全达到流化状态,有很高的传质速率,使生化反应速率提高,从而大大提高第一反应室的去除有机物能力。

经过第一反应室处理过的废水,会自动地进入第二反应室继续处理。

废水中的剩余有机物可被第二反应室内的厌氧颗粒污泥进一步降解,使废水得到更好的净化,提高出水水质。

产生的沼气由第二反应室的集气罩收集,通过集气管进入气液分离器。

第二反应室的泥水混合液进入沉淀区进行固液分离,处理过的上清液由出水管排走,沉淀下来的污泥可自动返回第二反应室。

这样,废水就完成了在IC 反应器内处理的全过程。

综上所述可以看出,IC 反应器实际上是由两个上下重叠的UASB 反应器串联组成的。

由下面第一个UASB 反应器产生的沼气作为提升的内动力,使升流管与回流管的混合液产生密度差,实现下部混合液的内循环,使废水获得强化预处理。

上面的第二个UASB 反应器对废水继续进行后处理(或称精处理),使出水达到预期的处理要求。

下图为BIOPAQ IC reactor的示意图:二、IC反应器的设计IC反应器的涉及内容包括反应器的容积负荷、三相分离器、循环系统、布水系统及反应器的外形尺寸等。

1.厌氧塔的设计计算1.1反应器结构尺寸设计计算(1)反应器的有效容积设计容积负荷为N = 5.0kgCOD/(m3 /d)进出水 COD 浓度C0= 2000(mg /L) , E=0.70V= QCE =3000X 20X 0.7°- 8400m3,取为 8400 m3 N 5.0式中Q——设计处理流量m3/dC0——进出水COD浓度kgCOD/m3E——去除率N V——容积负荷(2)反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1)反应器有效高为h = 17.0m则横截面积:S = V产=缥 =495(m2) h 17.0单池面积:S = — = = 165(m2)i n 32)单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。

设直径D = 15 m,则高h = D *1.2 = 15*1.2 m = 18,设计中取h = 18m单池截面积:S' = 3.14*(D)2h = 3.14X7.52 = 176.6(m2) i2设计反应器总高H = 18m,其中超高1.0m单池总容积:V. = S, x H'= 176.6X (18.0 -1.0) = 3000(m3)单个反应器实际尺寸:D X H = 015m X 18m反应器总池面积:S = S' X n = 176.6X3 = 529.8(m2) i反应器总容积:V = V'. X n = 3000 X 3 = 9000(m3)(3) 水力停留时间(HRT)及水力负荷(Q) N根据参考文献,对于颗粒污泥,水力负荷匕=0.1-0.9 m 3/( m 2. h )故符合要求。

1.7.2 三相分离器构造设计计算(1) 沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率q ' < 0.7m 3/(m 2.h )沉淀室底部进水 口表面负荷一般小于2.0m 3 /(m 2.h )。

反应器设计参考1.设计说明反应器,即内循环厌氧反应器,相似由2层反应器串联而成。

其由上下两个反应室组成。

在处理高浓度有机废水时,其进水负荷可提高至35~50(m3·d)。

与反应器相比,在获得相同处理速率的条件下,反应器具有更高的进水容积负荷率和污泥负荷率,反应器的平均升流速度可达处理同类废水反应器的20倍左右。

设计参数(1)参数选取=35(m3·d),:第二反应室的容设计参数选取如下:第一反应室的容积负荷1=12(m3·d);污泥产率0.03;产气率0.35m3积负荷2(2)设计水质设计参数5进水水质/ () 12000 6000 890去除率/ % 85 80 30出水水质/ () 1800 1000 623(3)设计水量Q=3000m3=125m30.035m32.反应器所需容积与主要尺寸的确定(见附图6-4)(1)有效容积本设计采用进水负荷率法,按中温消化(35~37℃)、污泥为颗粒污泥等情况进行计算。

V=式中 V-反应器有效容积,m3;Q-废水的设计流量,m3;本设计流量日变化系数取1.23600 m3-容积负荷率,(m3·d);C-进水浓度,3; =10-33,设计取24.074 3-出水浓度,3。

设计取3.6113本设计采用反应器处理高浓度废水,而反应器内部第一反应室和第二反应室由于内部流态与处理效率的不同,这里涉与一,二反应室的容积。

据相关资料介绍,反应器的第一反应室(相当于)去除总的80%左右,第二反应室去除总的20%左右。

第一反应室的有效容积V 1==dm kgCOD m kg d m *⨯-⨯333/3580/)8.112(/3000%=700m 3 第二反应室的有效容积V 1==dm kgCOD m kg d m *⨯-⨯333/1220/)8.112(/3000%=510m 3 反应器的总有效容积为V =700+510=1210m 3,这里取1250m 3(2) 反应器几何尺寸 小型反应器的高径比()一般为4~8,高度在15~20m,而大型反应器高度在20~25m,因此高径比相对较小,本设计的反应器的高径比为2.52.5V =A ×H ==则D ===8.2m ,取9m ,已知体积V 利用高径比推直径D ,再由D 反推高度。

IC厌氧反应器计算方式IC厌氧反应器的设计计算1、设计参数Q(m3/d)10000T(℃)37PH7COD进(mg/l)6000SS进(mg/l)2000BOD5(mg/l)TKN(mg/l)NH3-N(mg/l)SO4^(2-)2、出水水质COD出(mg/l)1800SS出(mg/l)400BOD5出(mg/l)3、容积计算第一反应室去除总COD的q180%左右,第二反应室去除总COD 的q220%第一反应室容积负荷率(N V1)取22kg/(m3.d)一般取15-25第二反应室容积负荷率(N V2)取7kg/(m3.d)一般取5-10则第一反应室有效容积(V1)=Q*(COD0-COD e)*q1/(N V1*1000)=1527.2727取整得第二反应室有效容积(V2)=Q*(COD0-COD e)*q2/(N v2*1000)=1200取整得总有效容积(V)=V1+V2=2727取整得4、反应器的几何尺寸设定反应器的高度(H)为24m则反应器的面积(A)=116.6666667m2直径D=12.190979取整得则反应器的几何尺寸为D×H12×24m5、核算反应器的总容积负荷(N V)Nv=Q*(COD0-COD e)/V=15kg/m3 6、计算各反应室的高度及总循环量反应器的面积A=113.04取整得113m2第二反应室有效高度=10.61946903取整得10m第一反应室有效高度=13.5132743413m反应器内水力停留时间HRT= 6.2376h第二反应室内液体上升流速v2= 3.6873156m/h一般为2-4m/h 第一反应室内液体上升流速一般为10-20m/h,主要由厌氧反应产生的气体推动的液流循环所带第一反应室产生的沼气量为(每千克去除的COD转化为0.35m3的沼气)Q沼气=Q(COD0-COD e)╳去除率╳0.35=11760m3每立方米沼气上升时携带1~2m3左右的废水上升至反应器的顶部,顶由于产气量为11760m3/d,则回流废水量为11760m3/d~加上IC反应器进水量416.6666667m3/h,则在第一反应室中总的上升水量达到了上升流速可达8.02359882~12.359882m3/h(IC反应器第一反应室的上升流速7、管径计算进水管水流速度取2m/s则管径D1=0.2715147回流管水流速度取 1.2m/s则管径DD=0.4762897左右。

IC厌氧处理单元装置工艺包设计说明1 设计参数1.1 水质表进水:500m3/h,COD,12000mg/l去除率:50%2 工艺系统描述2.1 厌氧处理经过预处理后的废水进入厌氧系统进行厌氧处理,厌氧系统由循环罐及 IC 反应器组成。

在 IC 反应器中,大部分有机污染物被最终转化为沼气。

2.1 .1 循环罐废水从调节罐由循环罐供料泵输送至循环罐中,循环罐的有效容积约为1063m 3 。

循环罐可以保持厌氧系统稳定的水力负荷。

循环罐内配有测量循环泵,对废水的 pH 值连续监测,并在必要时通过投加酸或碱来自动控制,同时氮、磷营养盐、微量营养盐和钙也在此投加。

IC 出水部分回流至循环罐,为IC提供所需的上升流速,并维持循环罐内均匀混和、防止固形物沉淀以及优化pH控制。

循环罐配有蒸汽喷射器,用于大修期间事故水的加热。

循环罐内装有液位计以连续监测其液位,控制泵的启停,并产生高低液位报警。

循环罐出水由 IC供料泵提升到IC反应器。

IC供料泵共4 台,3用1备。

2.1 .2 IC反应器IC 反应器共三座,单台有效容积约为 4188 m 3 (直径=15 m,高 H=24 m)。

在反应器内废水中大量的 COD 被生物降解并转化为沼气。

IC 反应器的进水流量由电磁流量计和控制阀及 IC 供料泵来自动控制。

IC 出水的 pH 和温度连续监测。

IC 顶部脱气罐装有液位开关,若其液位过高则产生高位报警。

IC 反应器出水处装有一立管,立管一部分出水回流至循环罐内,该部分废水的流量将通过循环罐的液位以及管道上的调节阀来自动调节控制;其余部分IC 反应器的出水会从立管中溢流至冷却塔提升池。

在IC 反应器内,废水中的有机污染物被厌氧颗粒污泥转化为沼气,从而使废水得到净化。

IC反应器产生的沼气由IC反应器顶部的气液分离器收集排至沼气系统。

2.2 沼气处理厌氧反应器中产生沼气,产生的沼气量取决于经过厌氧反应所降解的 COD 的量。

厌氧反应器常用计算公式摘要:长期以来,厌氧消化在理论、技术和应用上远远落后于好氧生物处理的发展。

自20世纪60年代以来,世界能源短缺问题日益突出,促使人们重新认识厌氧消化工艺,设计处理工艺和反应器结构,回收甲烷.长期以来,厌氧消化在理论、技术和应用上远远落后于好氧生物处理的发展。

自20世纪60年代以来,世界能源短缺问题日益突出,促使人们重新认识厌氧消化工艺,并在处理工艺和反应器结构设计以及甲烷回收方面进行了大量研究,在厌氧消化技术的理论和实践方面取得了很大进展,得到了广泛应用。

目前,厌氧微生物处理是高浓度有机废水处理过程中不可缺少的处理环节。

与好氧微生物处理相比,厌氧微生物处理不仅能耗更低,而且可以产生沼气作为能源进行二次利用。

厌氧反应的体积负荷比好氧反应高得多,厌氧反应处理等量化学需氧量的投资也较低。

厌氧反应器运行中,如上升速度、水力停留时间、容积负荷等,这些数据是如何计算的?今天我们来谈谈厌氧反应器日常运行中最常用的五个计算公式。

1.上升流速也称为表观速度或表观负荷率。

假设上流式反应器的进水流量(包括出水循环)为Q(m3/h),反应器截面积为A(m2),上升流量u(m/h)可定义为:U——上升流量,单位米/小时Q——反应器进水流量,单位立方米/小时A——反应器截面积,单位平方米2。

水力停留时间缩写为HRT,实际上是指废水在反应器中进入反应器的平均停留时间。

因此,如果反应器的有效体积为V(m3),那么在公式中:HRT-水力停留时间V-反应器体积,单位立方米Q-反应器入口流量,单位立方米/小时如果反应器高度为H(m),HRT也可以表示为如下公式,因为Q=uA,V=HA,即水力停留时间等于反应器高度与上升流量的比值。

其中:HRT水力停留时间h-反应器高度,单位米u-上升流速,单位米/小时3。

反应器的有机负荷率(OLR)可分为“容积负荷率(VLR)和污泥负荷率(单反)”。

VLR是指每单位反应器体积每天接收的废水中有机污染物的量,其单位为千克化学需氧量/(立方米)或千克生物需氧量/(立方米)。

IC厌氧反应器的设计计算

1、设计参数

Q(m3/d)10000T(℃)37PH7

COD进(mg/l)6000SS进(mg/l)2000BOD5(mg/l)

TKN(mg/l)NH3-N(mg/l)SO4^(2-)

2、出水水质

COD出(mg/l)1800SS出(mg/l)400BOD5出(mg/l)

3、容积计算

第一反应室去除总COD的q180%左右,第二反应室去除总COD的q220%第一反应室容积负荷率(N V1)取22kg/(m3.d)一般取15-25

第二反应室容积负荷率(N V2)取7kg/(m3.d)一般取5-10

则

第一反应室有效容积(V1)=Q*(COD0-COD e)*q1/(N V1*1000)=1527.2727取整得第二反应室有效容积(V2)=Q*(COD0-COD e)*q2/(N v2*1000)=1200取整得总有效容积(V)=V1+V2=2727取整得

4、反应器的几何尺寸

设定反应器的高度(H)为24m

则

反应器的面积(A)=116.6666667m2直径D=12.190979取整得

则反应器的几何尺寸为D×H

12×24m

5、核算反应器的总容积负荷(N V)

Nv=Q*(COD0-COD e)/V=15kg/m3 6、计算各反应室的高度及总循环量

反应器的面积A=113.04取整得113m2

第二反应室有效高度=10.61946903取整得10m

第一反应室有效高度=13.5132743413m

反应器内水力停留时间HRT= 6.2376h

第二反应室内液体上升流速v2= 3.6873156m/h一般为2-4m/h

第一反应室内液体上升流速一般为10-20m/h,主要由厌氧反应产生的气体推动的液流循环所带

第一反应室产生的沼气量为(每千克去除的COD转化为0.35m3的沼气)

Q沼气=Q(COD0-COD e)╳去除率╳0.35=11760m3

每立方米沼气上升时携带1~2m3左右的废水上升至反应器的顶部,顶由于产气量为11760m3/d,则回流废水量为11760m3/d~

加上IC反应器进水量416.6666667m3/h,则在第一反应室中总的上升水量达到了

上升流速可达8.02359882~12.359882m3/h(IC反应器第一反应室的上升流速7、管径计算

进水管水流速度取2m/s则管径D1=0.2715147

回流管水流速度取 1.2m/s则管径DD=0.4762897

左右。

1527m3

1200m3

2800m3

12m 一般取10-25

的液流循环所带动。

水上升至反应器的顶部,顶部气水分离后,废水从中心管回流至反应器底部,与进水充分混合。

23520m3/d,即490m3/d~980m3/h,

升水量达到了906.66667m3/h~1396.667m3/h,

应器第一反应室的上升流速为10~20m3/h),可见IC反应器设计符合运行要求。

取DN300

取DN500共设4根回流管。