无损检测射线参数

- 格式:xls

- 大小:85.00 KB

- 文档页数:1

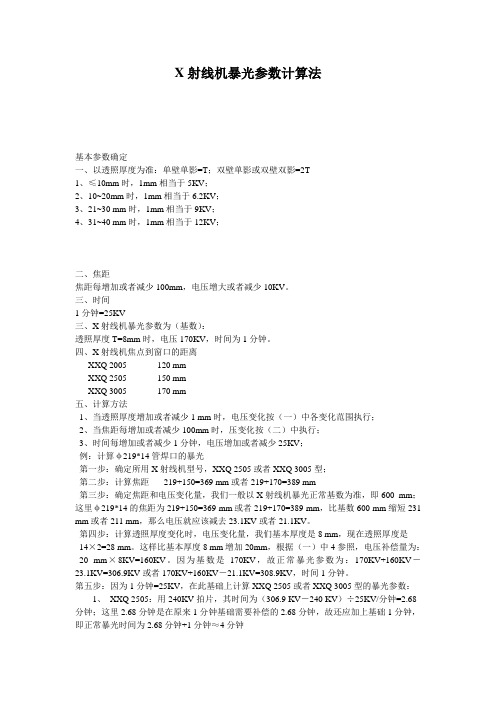

X射线机暴光参数计算法基本参数确定一、以透照厚度为准:单壁单影=T;双壁单影或双壁双影=2T1、≤10mm时,1mm相当于5KV;2、10~20mm时,1mm相当于6.2KV;3、21~30 mm时,1mm相当于9KV;4、31~40 mm时,1mm相当于12KV;二、焦距焦距每增加或者减少100mm,电压增大或者减少10KV。

三、时间1分钟=25KV三、X射线机暴光参数为(基数):透照厚度T=8mm时,电压170KV,时间为1分钟。

四、X射线机焦点到窗口的距离XXQ 2005 120 mmXXQ 2505 150 mmXXQ 3005 170 mm五、计算方法1、当透照厚度增加或者减少1 mm时,电压变化按(一)中各变化范围执行;2、当焦距每增加或者减少100mm时,压变化按(二)中执行;3、时间每增加或者减少1分钟,电压增加或者减少25KV;例:计算φ219*14管焊口的暴光第一步:确定所用X射线机型号,XXQ 2505或者XXQ 3005型;第二步:计算焦距-----219+150=369 mm或者219+170=389 mm第三步:确定焦距和电压变化量,我们一般以X射线机暴光正常基数为准,即600 mm;这里φ219*14的焦距为219+150=369 mm或者219+170=389 mm,比基数600 mm缩短231 mm或者211 mm,那么电压就应该减去23.1KV或者21.1KV。

第四步:计算透照厚度变化时,电压变化量,我们基本厚度是8 mm,现在透照厚度是14×2=28 mm。

这样比基本厚度8 mm增加20mm,根据(一)中4参照,电压补偿量为:20 mm×8KV=160KV。

因为基数是170KV,故正常暴光参数为:170KV+160KV-23.1KV=306.9KV或者170KV+160KV-21.1KV=308.9KV,时间1分钟。

第五步:因为1分钟=25KV,在此基础上计算XXQ 2505或者XXQ 3005型的暴光参数:1、XXQ 2505:用240KV拍片,其时间为(306.9 KV-240 KV)÷25KV/分钟=2.68 分钟;这里2.68分钟是在原来1分钟基础需要补偿的2.68分钟,故还应加上基础1分钟,即正常暴光时间为2.68分钟+1分钟≈4分钟2、同样,XXQ 3005型:用280KV拍片,其时间为(308.9 KV-280 KV)÷25KV/分钟=1.2分钟;这里2.68分钟是在原来1分钟基础需要补偿的1.2分钟,故还应加上基础1 分钟,即正常暴光时间为1.2分钟+1分钟≈2..5分钟以上只是经验,各位如用时请灵活掌握本文参考文献出处:无损检测招聘网 中国焊接论坛。

无损检测方案本工程无损检测方法有RT(射线)探伤和UT(超声波)探伤。

一、无损检测委托程序二、无损检测程序管道检验按规范和图纸要求进行探伤。

管道的检测程序如下:三、无损检测方案1、作业前的准备检测时机:特种材质焊缝,必须在焊接完成经过24小时以后,方可进行检测作业。

检测前应确认材质和厚度,且经外观检查合格后才能进行操作。

2、无损检测人员要求⑴参与本工程的无损检测人员应具备国家相关部门颁发的检测资格证书。

⑴无损检测人员在实施检验前,须了解和熟悉有关监察规程、验收标准、技术文件要求,熟悉被检工件的规格、材质及其制造工艺、焊接工艺、检测工艺。

⑴I级检测资格人员只能在II级或II级以上资格人员指导和监督下从事检测操作,检测结果评定和报告签发及审核由II级或III级人员承担。

⑴检测人员应认真做好设备的维护、保养工作,执行安全防护制度。

⑴检测人员的校正视力不低于1.0,并要求评片人员距离400mm 能读出高为0.5mm,间隔0.5mm的一组印刷体字母。

⑴无损检测人员要牢固树立“质量第一”的观念,做到不漏检、不误判,准确执行检测标准。

⑴无损检测人员严格按照委托要求进行检测,做到检测比例执行率100%,扩探比例执行率100%。

3、射线检测方案⑴检测方法:采用X射线机进行双壁单影、双壁双影、单壁单影透照检测;检测设备:200/250/300KV X射线机;底片类型:JB4730-94;象质计:选用JB/T7902-99规定的R10系列线型金属丝象质计;增感屏:铅箔增感屏。

暗室处理:手工冲洗⑴检测工作流程⑴技术要求⑴底片标识底片上的显示包括工程编号、设备号或管道号、焊缝号、片位号、焊工号、规格厚度、返工标记、检验日期等。

所有标识紧密放置于工件表面与底之间,底片上的铅字影像齐全工整,并距离焊道影像5mm 以上。

如果业主或监理对焊口底片标识有进一步的要求,则应根据业主或监理要求补充标识内容和方式。

⑴象质计的放置采用单影法透照,线型象质计置于底片有效片长的1/4处,钢丝横跨焊缝并与焊缝方向垂直,每张底片都应显示象质计。

射线检测灵敏度简要分析摘要:近年来,随着对工业产品质量的要求逐年提高,无损检测领域也随之发展迅速,如何发现足够微小的缺陷,进而降低漏检概率成为了热门研究领域之一。

本文阐述了射线检测基本原理,进而讨论了射线检测灵敏度的影响因素,以供参考[1]。

关键词:射线检测;灵敏度;影响因素;基本原理引言铸件与焊接件在工业领域的应用越来越多。

铸件主要缺陷有气孔、夹杂、疏松、裂纹和冷隔等,焊接件主要缺陷有裂纹、气孔、夹渣、未熔合和未焊透等。

目前,铸件与焊接件的内部质量检测主要采用射线检测的方法。

射线检测可以在不破坏产品的前提下对产品内部有无缺陷进行有效检测,检测结果直观并且可以有效保存,如何发现微小缺陷,增加灵敏度,进而提高产品质量,是射线检测领域长久以来关注的课题。

1射线检测基本原理射线检测是无损检测方法中五大常规检测方法之一,也是目前检测铸件和焊接件内部缺陷最常用的检测方法。

以X射线举例,在X射线管中,经电场加速过的高速电子流撞击靶材产生了X射线,当X射线穿过物质时会与其发生相互作用,主要形式有光电效应、康普顿效应和电子对效应等,以上相互作用导致了射线强度的衰减,而射线的衰减程度不但取决于物质的厚度,而且取决于物质的衰减系数,如果物质内部存在缺陷,例如,裂纹、气孔、夹渣等,其衰减系数与物质本体必然不同,则射线穿过缺陷后射线强度的衰减也不同。

射线穿过物质后会投射到胶片上,胶片经过射线的作用而感光,对于有缺陷部位和无缺陷部位而言,虽然射线照射时间相同,但穿过有缺陷部位和无缺陷部位的射线强度不同,因而产生了曝光量的差异。

经暗室处理后得到底片,因为底片黑度取决于曝光量,因此底片有缺陷部位和无缺陷部位的黑度就会有差异,底片相邻区域的黑度差定义为对比度,检测人员在观片灯下评定底片时就可以根据底片对比度所构成的影像来判定内部缺陷的性质和等级,进而评价产品质量。

射线检测已广泛应用于铸件和焊接接头质量检验,如精密铸造的叶片、锅炉和压力容器的焊缝等。

承压设备无损检测第2部分:射线检测1范围JB/T4730的本部分规定了承压设备金属材料受压元件的熔化焊对接接头的X射线和γ射线检测技术和质量分级要求。

本部分适用于承压设备受压元件的制造、安装、在用检测中对接焊接接头的射线检测。

用于制作焊接接头的金属材料包括碳素钢、低合金钢、不锈钢、铜及铜合金、铝及铝合金、钛及钛合金、镍及镍合金。

本部分规定的射线检测技术分为三级:A级——低灵敏度技术;AB级——中灵敏度技术;B级——高灵敏度技术。

承压设备的有关支承件和结构件的对接焊接接头的射线检测,也可参照使用。

2规范性引用文件下列文件中的条款,通过JB/T4730的本部分引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB11533—1989标准对数视力表GB16357—1996工业X射线探伤放射卫生防护标准GB18465—2001工业γ射线探伤放射卫生防护要求GB18871—2002电离辐射防护与辐射源安全基本标准GB/T19384.1—2003无损检测工业射线照相胶片第1部分工业射线胶片系统的分类GB/T19384.2—2003无损检测工业射线照相胶片第2部分用参考值方法控制胶片处理HB7684—2000射线照相用线型像质计JB/T4730.1承压设备无损检测第1部分:通用要求JB/T7902—1999线型像质计JB/T7903—1999工业射线底片观片灯3一般要求射线检测的一般要求除应符合JB/T4730.1的有关规定外,还应符合下列规定。

3.1射线检测人员3.1.1从事射线检测的人员上岗前应进行辐射安全知识的培训,并取得放射工作人员证。

3.1.2射线检测人员未经矫正的近(距)视力和远(距)视力不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

标准《承压设备无损检测》2005版——射线探伤加入时间: 2008-10-10 浏览次数:4222中中华人民共和国行业标准JB/T 4730-2005代替JB4730-1994部分承压设备无损检测第1部分:射线探伤Nondestructive Testing of Pressure Equipments—Part 2:Radiographic testing2005-07-26发布 2005-11-01实施国家发展和改革委员会发布目次前言……………………………………………………………………………1 范围…………………………………………………………………………2 规范性引用文件……………………………………………………………3 一般要求…………………………………………………………………4 具体要求…………………………………………………………………5 承压设备熔化焊对接焊接接头射线检测质量分级…………………6 承压设备熔化焊环向对接焊接接头射线检测质量分级…7 射线检测报告……………………………………………………………………附录A(资料性附录)工业射线胶片系统的特性指标…………………………附录B(资料性附录)黑度计(光学密度计)定期校验方法…………………附录C(资料性附录)典型透照方式示意图……………………………………附录D(资料性附录)环向对接焊接接头透照次数确定方法…………………………附录E(规范性附录)焦点尺寸计算方法………………………………………附录F(规范性附录)专用像质计的型式和规格………………………………附录G(规范性附录)搭接标记的摆放位置……………………………………附录H(规范性附录)对比试块的型式和规格…………………………………前言JB/T 4730.1—2005~4730.6-2005《承压设备无损检测》分为以下六部分:——第1部分:通用要求;——第2部分:射线检测;——第3部分:超声检测;——第4部分:磁粉检测;——第5部分:渗透检测;——第6部分:涡流检测。

无损检测射线计算公式无损检测射线计算公式这事儿,听起来可能有点专业和枯燥,但其实它在工业领域里可是超级重要的!咱们先来说说什么是无损检测射线。

想象一下,有个大机器零件,你可不能把它切开看看里面有没有问题,这时候无损检测射线就派上用场啦。

它就像给这个零件拍个“透视照”,让我们能在不破坏零件的情况下,了解它内部的情况。

那这射线计算公式到底是啥呢?简单来说,就是通过一些数学的魔法,把射线的强度、穿透的材料厚度、衰减系数等等这些因素都考虑进去,算出我们想要的结果。

比如说,有一次我在工厂里,看到师傅们正在检测一个大型的钢结构。

他们拿着各种仪器,一脸严肃。

我好奇地凑过去,师傅就跟我讲:“这射线检测可不能马虎,这计算公式要是弄错了,得出的结果不准,那可就麻烦大啦!”我当时还不太懂,就问师傅:“这公式真有那么重要吗?”师傅停下手中的活儿,认真地看着我说:“孩子,你想想,如果因为计算错误,没检测出零件内部的裂缝,这零件用在重要的设备上,出了事故,那得造成多大的损失啊!”这射线计算公式里,有个关键的参数叫衰减系数。

它就像是射线在穿过材料时遇到的“阻力”。

不同的材料,衰减系数可不一样。

比如说,钢铁的衰减系数就比铝材的大。

这就意味着,同样强度的射线,穿过同样厚度的钢铁和铝材,在钢铁里衰减得更厉害。

还有个重要的概念是曝光量。

曝光量就像是给射线拍照时的“快门速度”,曝光量不够,照片就不清楚,检测结果也就不准确。

有一次,一个新手技术员在计算曝光量的时候出了错,结果检测出来的片子一片模糊,啥都看不清,大家只能重新检测,浪费了不少时间和材料。

再说说计算材料厚度的公式。

这就像是猜一个盒子里有多少层东西,我们要根据射线穿透后的强度变化来推算。

如果材料里有杂质或者不均匀的地方,那计算起来就更复杂啦。

总之,无损检测射线计算公式虽然复杂,但每一个数字、每一个符号都关系到检测结果的准确性和可靠性。

就像医生给病人看病,诊断错了可不行,我们搞无损检测的,也得对每一个计算结果负责。

射线探伤探伤参数计算公式引言。

射线探伤是一种常用的无损检测技术,通过射线对被检测物体进行照射,然后利用探测器检测射线的传播情况,从而获取被检测物体的内部结构信息。

在射线探伤中,探伤参数的计算是非常重要的,它可以帮助工程师准确地评估被检测物体的内部缺陷情况,为后续的维修和改进提供重要参考。

本文将介绍射线探伤探伤参数的计算公式及其应用。

1. 探伤参数的定义。

在射线探伤中,常用的探伤参数包括透射比、吸收系数、半衰期等。

这些参数可以用来描述射线在被检测物体中的传播情况,从而反映出被检测物体的内部结构信息。

透射比是指射线透过被检测物体后的强度与射线照射被检测物体时的强度之比,它可以用来评估被检测物体的密度情况。

吸收系数是指被检测物体对射线的吸收能力,它可以用来评估被检测物体的材料成分。

半衰期是指射线在被检测物体中衰减到初始强度的一半所需要的时间,它可以用来评估被检测物体的放射性情况。

2. 透射比的计算公式。

透射比可以通过以下公式来计算:T = I/I0。

其中,T表示透射比,I表示射线透过被检测物体后的强度,I0表示射线照射被检测物体时的强度。

透射比的数值越大,表示被检测物体的密度越小;透射比的数值越小,表示被检测物体的密度越大。

3. 吸收系数的计算公式。

吸收系数可以通过以下公式来计算:μ = ln(I0/I)/x。

其中,μ表示吸收系数,I0表示射线照射被检测物体时的强度,I表示射线透过被检测物体后的强度,x表示被检测物体的厚度。

吸收系数的数值越大,表示被检测物体对射线的吸收能力越强;吸收系数的数值越小,表示被检测物体对射线的吸收能力越弱。

4. 半衰期的计算公式。

半衰期可以通过以下公式来计算:T1/2 = ln(2)/μ。

其中,T1/2表示半衰期,μ表示吸收系数。

半衰期的数值越大,表示射线在被检测物体中衰减得越慢;半衰期的数值越小,表示射线在被检测物体中衰减得越快。

5. 探伤参数的应用。

探伤参数的计算可以帮助工程师准确地评估被检测物体的内部结构信息,为后续的维修和改进提供重要参考。