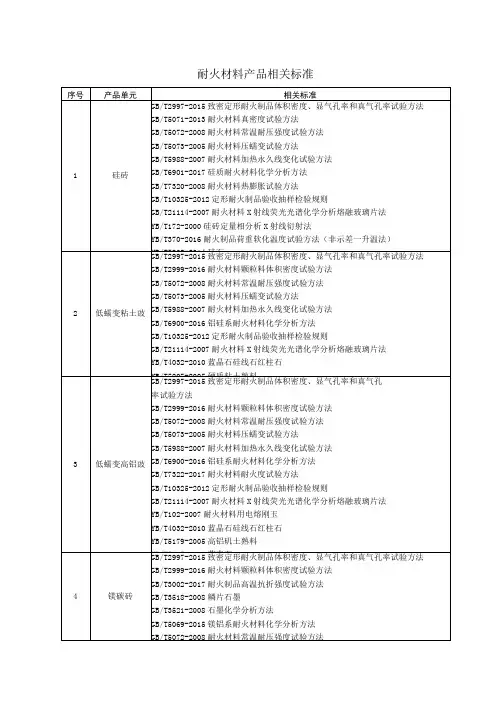

耐火材料验收标准

- 格式:docx

- 大小:14.16 KB

- 文档页数:2

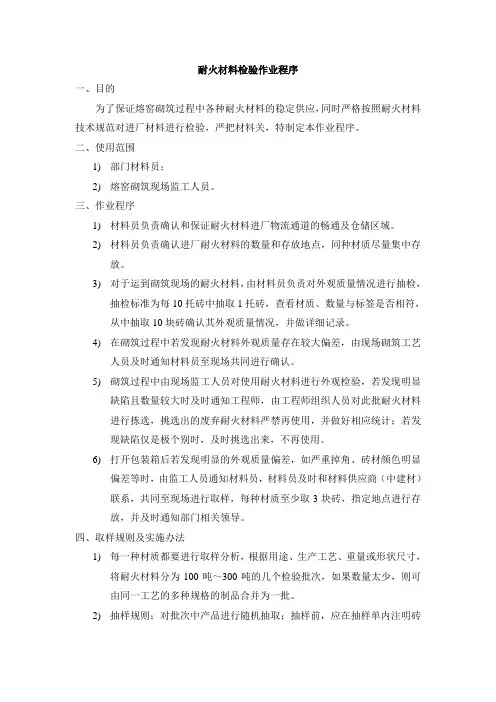

耐火材料检验作业程序一、目的为了保证熔窑砌筑过程中各种耐火材料的稳定供应,同时严格按照耐火材料技术规范对进厂材料进行检验,严把材料关,特制定本作业程序。

二、使用范围1)部门材料员;2)熔窑砌筑现场监工人员。

三、作业程序1)材料员负责确认和保证耐火材料进厂物流通道的畅通及仓储区域。

2)材料员负责确认进厂耐火材料的数量和存放地点,同种材质尽量集中存放。

3)对于运到砌筑现场的耐火材料,由材料员负责对外观质量情况进行抽检,抽检标准为每10托砖中抽取1托砖,查看材质、数量与标签是否相符,从中抽取10块砖确认其外观质量情况,并做详细记录。

4)在砌筑过程中若发现耐火材料外观质量存在较大偏差,由现场砌筑工艺人员及时通知材料员至现场共同进行确认。

5)砌筑过程中由现场监工人员对使用耐火材料进行外观检验,若发现明显缺陷且数量较大时及时通知工程师,由工程师组织人员对此批耐火材料进行拣选,挑选出的废弃耐火材料严禁再使用,并做好相应统计;若发现缺陷仅是极个别时,及时挑选出来,不再使用。

6)打开包装箱后若发现明显的外观质量偏差,如严重掉角、砖材颜色明显偏差等时,由监工人员通知材料员,材料员及时和材料供应商(中建材)联系,共同至现场进行取样,每种材质至少取3块砖,指定地点进行存放,并及时通知部门相关领导。

四、取样规则及实施办法1)每一种材质都要进行取样分析,根据用途、生产工艺、重量或形状尺寸,将耐火材料分为100吨~300吨的几个检验批次,如果数量太少,则可由同一工艺的多种规格的制品合并为一批。

2)抽样规则:对批次中产品进行随机抽取;抽样前,应在抽样单内注明砖号、数量及抽样日期。

3)尺寸和外观检验均以《定形耐火制品尺寸、外观及断面的检查方法》GB/T10326-2001和《定形耐火制品抽样验收规则》GB/T 10325-2001为准。

4)对于总重≥300吨的材质,每300吨取一个样品,规格为65x114x230mm;对于总重在150吨~300吨的材质,每100吨取一个样品,规格为65x114x230mm;对于总重小于150吨的材质,取2个样品,规格为65x114x230mm。

金京窑业详细的分析:耐火制品普通产品是粘土质、中级产品有高铝质和硅质、高级产品有莫来石、刚玉质、镁质、碳化硅质、锆质等等,这些材质均可做为定形与不定形耐材的耐火原料。

那么具体定型与不定性材料有什么区别呢?一、定形耐火材料——耐火砖的验收方法1、量尺法,关于外形尺度要求较严的耐火砖和异型耐火砖及制品;一般选用钢尺和钢角尺对耐火砖及耐火制品进行逐块查看;量尺时应量砖的毎一面中心部位的尺度;2、比较法,关于形状较规矩、单重不大的耐火砖,宜在金属查验台上放置规范耐火砖,进行逐块比较选分;当耐火砖标准不多,但数量较大时,宜用金厲薄板制造样板,逐块比较选分;3、过门法,在选砖平台上,要放若干个顺次摆放的不同高度的金属结构,当耐火砖经过某一结构时,则其尺度按所经过的结构高度断定,二、不定形耐火材料整体浇注的优点1、不生成新的低熔点相,高温性能得到改善,使用温度得到提高;2、由于加入了超细粉,改善了作业性能,同时提高了材料的致密度和材料的抗侵蚀性能;3、由于加入的超细粉具有较大的表面活性,降低了烧结温度,提高了低、中温结合强度,而且也大大提高了高温机械强度;4、不定形材料依靠衬体的温度梯度,在使用过程中,从工作衬到背衬逐渐烧结,逐步形成致密工作层,不易出现贯穿裂纹,使材料热震稳定性突显;5、未烧结层的密度低于烧结层,因此导热系数低,热损失小。

但其实不定形耐火材料与定形耐火材料一般口语上来讲是一样的,不定形耐火材料通过字面的意思来理解就是,形状不是像标砖耐火砖那样有固定形状的耐火材料制品。

平时输入或者字面意思的时候形和型没有很明显的区分开。

一般常见的不定性耐火材料有:浇注料,耐火泥,耐火水泥,耐火土等等,它们有一个共同点就是都是粉装,没有固定形状的,可以涂在窑炉表面,也可以填充砌筑缝隙等。

以上就是二者的区别,希望能帮到大家,感谢您的阅读!。

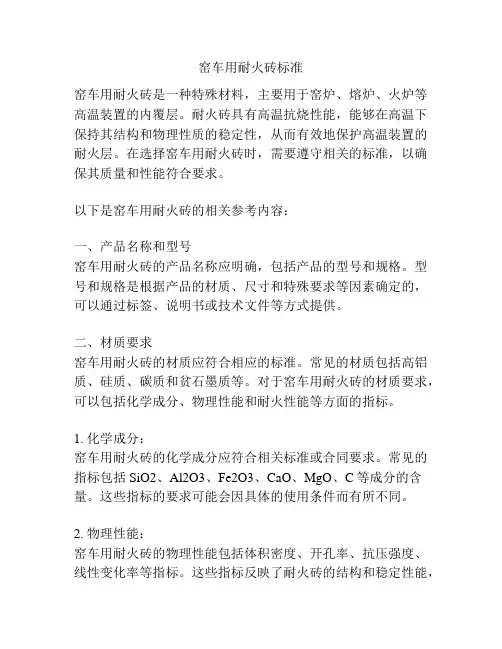

窑车用耐火砖标准窑车用耐火砖是一种特殊材料,主要用于窑炉、熔炉、火炉等高温装置的内覆层。

耐火砖具有高温抗烧性能,能够在高温下保持其结构和物理性质的稳定性,从而有效地保护高温装置的耐火层。

在选择窑车用耐火砖时,需要遵守相关的标准,以确保其质量和性能符合要求。

以下是窑车用耐火砖的相关参考内容:一、产品名称和型号窑车用耐火砖的产品名称应明确,包括产品的型号和规格。

型号和规格是根据产品的材质、尺寸和特殊要求等因素确定的,可以通过标签、说明书或技术文件等方式提供。

二、材质要求窑车用耐火砖的材质应符合相应的标准。

常见的材质包括高铝质、硅质、碳质和贫石墨质等。

对于窑车用耐火砖的材质要求,可以包括化学成分、物理性能和耐火性能等方面的指标。

1. 化学成分:窑车用耐火砖的化学成分应符合相关标准或合同要求。

常见的指标包括SiO2、Al2O3、Fe2O3、CaO、MgO、C等成分的含量。

这些指标的要求可能会因具体的使用条件而有所不同。

2. 物理性能:窑车用耐火砖的物理性能包括体积密度、开孔率、抗压强度、线性变化率等指标。

这些指标反映了耐火砖的结构和稳定性能,对产品的质量和使用寿命有重要影响。

3. 耐火性能:窑车用耐火砖应具有良好的耐火性能,即在高温和热应力等环境下能够保持稳定的物理和化学性质。

耐火性能的指标包括耐火度、热膨胀系数、荷重软化温度、热震稳定性等。

三、外观要求窑车用耐火砖的外观要求主要包括尺寸、形状和表面质量等。

耐火砖的尺寸应符合设计要求,形状应保持规则,表面应平整、无裂纹、无明显的凹凸等缺陷。

四、试验方法窑车用耐火砖的质量和性能评价需要进行相关的试验。

试验方法可以参照国家或行业标准,包括物理性能试验、耐火性能试验和化学成分分析等。

五、包装和运输窑车用耐火砖在包装和运输过程中需要进行保护和防护,以避免外力或湿度等因素对产品的损害。

根据产品的设计和用途,可以选择适当的包装材料和防护措施。

总之,窑车用耐火砖的质量和性能符合相关的标准非常重要,才能保证其在高温环境下的稳定性和耐久性。

耐火材料技术标准耐火材料是指能够在高温下具有较好的耐热性能和抗热震性能的材料。

在各个行业中都有着广泛的应用,如冶金、建筑、化工等。

为了保证耐火材料产品的质量和性能稳定,需要制定相应的技术标准。

首先,关于性能要求方面,耐火材料技术标准应明确材料的化学成分、物理性能、耐火温度、热震性能等方面的要求。

化学成分是指耐火材料内部所含的主要化学元素和组分的含量范围,不同的耐火材料由于其主要成分不同,对应的使用范围和性能也存在差异。

物理性能是指材料的密度、抗压强度、抗折强度、导热系数等。

耐火温度是指材料能够承受的最高温度,不同类型的耐火材料能够耐受的温度范围也有所不同。

热震性能是指耐火材料在剧烈温度变化下的抗裂、抗冷却破裂的能力,热震性能的好坏直接关系到耐火材料在使用过程中的寿命和性能稳定性。

其次,耐火材料技术标准中还应包括试验方法的规定。

试验方法是评价耐火材料性能的重要手段,通过试验方法可以准确地获取材料的性能数据并判断其合格与否。

常见的试验项目包括材料外观检验、化学成分分析、物理性能测试、耐火温度测试、热震性能测试等。

试验方法的具体要求应详细描述试验装置、试样的制备、试验的步骤和计算方法等。

同时,还应要求试验设备和仪器的准确性和稳定性,确保试验结果的可靠性。

最后,耐火材料技术标准还应包括耐火材料的验收标准。

验收标准是指企业按照技术标准的要求对产品进行检验和判定,确保产品符合标准的要求。

验收标准一般由产品的合格标准和不合格标准组成。

合格标准是指产品在各项性能指标上满足技术标准要求的条件,而不合格标准则指产品在一些性能方面达不到技术标准要求的条件。

通过验收标准的制定,可以确保耐火材料产品的质量和性能的稳定性,规范生产企业的产品质量管理。

总之,耐火材料技术标准是保证产品性能和质量的重要依据,它明确了耐火材料产品的性能要求、试验方法和验收标准等内容。

只有制定严格的技术标准,并进行有效的检验和判定,才能保证耐火材料产品的质量和性能的稳定。

耐火材料标准

耐火材料是指在高温下能够保持其结构完整性和性能稳定性的材料。

耐火材料

广泛应用于冶金、建筑、化工、电力等行业,其性能直接关系到生产安全和设备寿命。

因此,对耐火材料的标准化管理显得尤为重要。

首先,耐火材料的标准主要包括材料的化学成分、物理性能、耐火度和使用要

求等方面。

其中,化学成分是耐火材料的基础,直接影响着材料的性能和耐火度。

因此,在制定耐火材料标准时,需要明确材料的化学成分要求,确保其符合生产和使用的要求。

其次,耐火材料的物理性能也是标准的重要内容之一。

物理性能包括材料的密度、抗压强度、抗折强度、导热系数等指标。

这些指标直接关系到材料的使用性能,对于不同的耐火材料,其物理性能要求也会有所不同,需要根据具体的用途和环境条件进行细化和规定。

另外,耐火度是衡量耐火材料耐高温能力的重要指标。

耐火度是指材料在高温

下能够保持结构完整性和性能稳定性的能力。

耐火材料标准中需要规定材料的耐火度等级,并明确不同等级对应的最高使用温度,以确保材料在实际使用中的安全性和稳定性。

最后,耐火材料的使用要求也是标准的重要组成部分。

使用要求包括材料的安装、保护、维护和修理等方面的规定,旨在确保耐火材料在使用过程中能够发挥最佳的性能和效果,延长其使用寿命,提高生产效率。

总之,耐火材料标准的制定对于保障生产安全、提高设备寿命具有重要意义。

只有通过严格的标准化管理,才能保证耐火材料的质量稳定、性能可靠,为工业生产提供坚实的保障。

因此,各行业应加强对耐火材料标准的研究和制定,不断提高标准的科学性和实用性,推动我国耐火材料产业的健康发展。

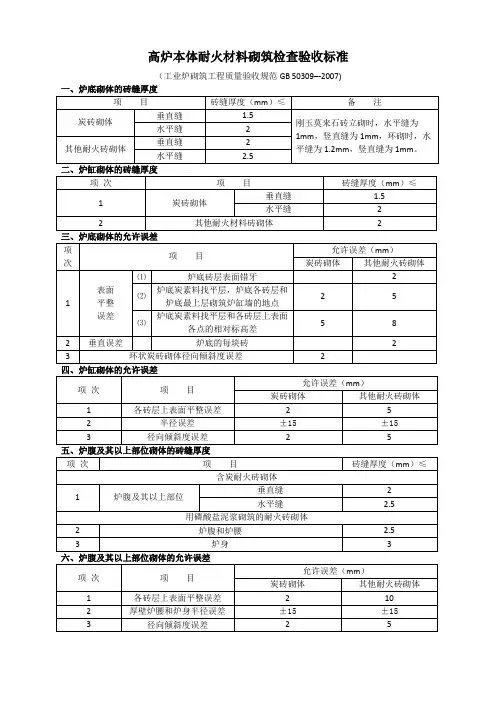

耐火材料施工质量、验收1、施工准备1.1施工前,首先熟悉施工图纸和技术资料,根据设计要求决定施工方案或操作方法;1.2施工单位必须在施工前编制施工方案,落实施工人员,核实各种耐火材料的用量、质量、理化指标和存放情况。

准备施工机具,检查现场照明和安全措施等是否齐备。

并对施工人员进行必要技术交底和安全教育;1.3班组接受任务后,根据工程的特点,结合班组具体情况进行合理分工,严密劳动组织。

2、耐火砖砌筑的一般规定2.1砌筑时要用木锤或橡皮锤,严禁使用铁锤;2.2耐火砖衬里用水泥砌筑时,耐火砖灰缝在2mm以内,隔热砖灰缝在3mm以内,不动设备衬里的灰缝中火泥要饱满且上下层内的砖缝应错开。

根据砖缝大小及操作精细程度划分为四类:Ⅰ类:≤0.5mm;Ⅱ:≤1mm;Ⅲ:≤2mm;Ⅳ:≤3mm;2.3调制耐火泥应遵照以下原则:2.3.1严格按规范要求和使用说明书调制火泥;2.3.2调制不同质泥浆要用不同的器具,并及时清洗;2.3.3火泥用洁净水,计量准确,调和均匀,随调随用。

已经调制好的水硬性和气硬性泥浆不得任意加水使用,已初凝的泥浆不得继续使用;2.3.4磷酸盐结合泥浆时要保证规定的困料时间,随调随用,已调制好的泥浆不得任意加水稀释,这种泥浆因具腐蚀性故不得与金属壳体直接接触;2.4拱顶和圆筒衬里宜采用环缝砌筑,直墙和斜墙宜采用错缝砌筑。

砌筑时应力求砖缝平直,弧面圆滑,砌体密实。

对于回转窑的耐火衬里还必须确保砖环与筒体同心,故应保证砖面与筒体完全贴紧,砖间应是面接触且结合牢固,砌筑不动设备的砖衬时,火泥浆饱满度要求达到95%以上,表面砖缝要用原浆勾缝,并及时刮除砖表面多余的泥浆;2.5基础或托砖板表面不平时,在5mm以内可用耐火泥找平,在10mm以内时用浇注料找平,砌筑一般采用挤浆、沾浆、刮浆的方法;2.6耐火砖衬中的膨胀缝,必须按设计要求留设,不得遗漏。

砌体膨胀缝的留设其内外层间应留成错开式确保互不相通,缝内不得留有砖块杂物,并用耐火纤维或石棉绳将缝填满。

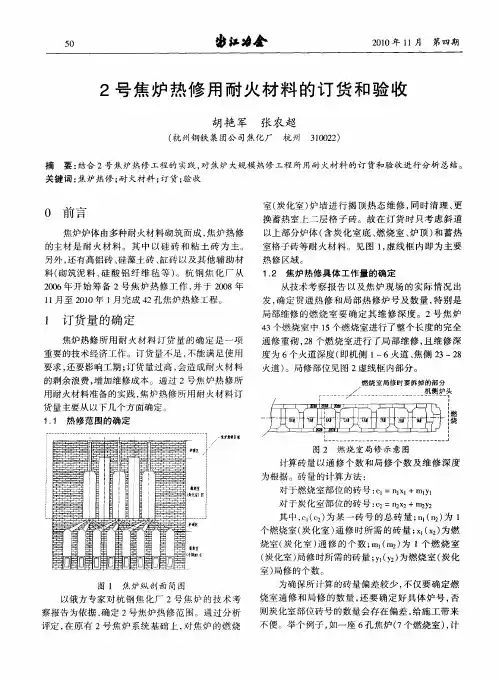

GB/T 10325《定形耐火制品验收抽样检验规则》修订说明书标准编写组2011年11月GB/T 10325《定形耐火制品检验抽样规则》修订说明书1.任务来源根据国家标准化管理委员会国标委综合[2010]87号文《关于下达2010年国家标准制修订计划的通知》,国家标准GB/T 10325《定形耐火制品抽样验收规则》(20101396-T-469)由冶金工业信息标准研究院、中钢集团洛阳耐火材料研究院有限公司、中冶焦耐工程公司、山东耐材集团鲁耐窑业有限公司、西小坪耐火材料有限公司、武汉钢铁集团耐火材料有限责任公司、无锡市南方耐材有限公司、瑞泰科技股份有限公司等单位负责修订。

2 主要工作任务下达后,作为标准第一起草单位冶金工业信息标准研究院立即组织有关单位进行标准起草的准备工作。

2.1 对2001版标准实施情况的调研2011年1月针对耐火制品抽样标准的实施情况及修订方向,展开调查。

共发问卷调查表30个单位,返回调查表的有13个单位。

2011年3月~6月实地走访武钢耐火公司、南方耐材公司、山东鲁耐公司等耐火企业并就实施情况及修订GB/T10325的采标问题进行了座谈。

2.2 查找相关标准,对ISO 5022进行深入研究,在此基础上提出标准初稿在调研耐材抽样标准实施情况的基础上,2011年2月开始研究我国应制定怎样的抽样标准既科学合理又具很强的操作性。

我们先后查阅了我国现行的国家标准GB/T 2828.1—2001/ISO 2859-1:1999 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划、GB/T 8054—2008 计量标准型一次抽样检验程序及表、GB/T3358.2—2009/ISO 3534-2:2006 统计学词汇及符号第2部分:应用统计、GB/T 6378.1—2008/ISO 3951-1:2005 计量抽样检验程序第1部分:按接收质量限(AQL)检索的对单一质量特性和单个AQL检验的一次抽样方案、GB/ T 4086.1—1983 统计分布数值表正态分布、GB/T13393—2008 验收抽样检验导则。

现行有效耐火材料标准目录2010-08-17 09:54 来源:我的钢铁试用手机平台一、基础标准1GB/T2992-1998(2004)通用耐火砖形状尺寸2GB/T4513-2000(2004)不定形耐火材料分类3GB/T10325-2001(2004)定形耐火制品抽样验收规则4GB/T10326-2001(2004)定形耐火制品尺寸外观及断面的检查方法5GB/T13794-2008标准测温锥6GB/T15545-1995(2004)不定形耐火材料包装、标志、运输和储存7GB/T16546-1996(2004)定形耐火制品包装、标志、运输和储存8GB/T16763-1997(2004)定形隔热耐火制品的分类9GB/T17105-2008铝硅系致密定形耐火制品分类10GB/T17617-1998(2004)耐火原料和不定形耐火材料取样11GB/T17912-1999(2004)回转窑用耐火砖形状尺寸12GB/T18257-2000(2004)回转窑用耐火砖热面标记13GB/T18930-2002(2004)耐火材料术语14GB/T18931-2008残碳量小于7%的碱性致密定形耐火制品分类15GB/T20511-2006耐火制品分型规则16YB/T060-2007炼钢转炉用耐火砖形状尺寸17YB/T2217-1999(2009)电炉用球顶砖形状尺寸18YB/T4014-1991(2006)玻璃窑用致密定形耐火制品分类19YB/T4016-1991(2006)玻璃窑用耐火制品抽样和验收方法20YB/T4017-1991(2006)玻璃窑用耐火制品形状尺寸硅砖21YB/T5012-2009高炉及热风炉用砖形状尺寸22YB/T5018-1993(2006)炼钢电炉顶用砖形状尺寸23YB/T5110-1993(2006)浇铸用耐火砖形状尺寸24YB/T5113-1993(2009)盛钢桶内铸钢用耐火砖形状尺寸二、原料标准25GB201-2000铝酸盐水泥26GB/T2273-2007烧结镁砂27GB/T2478-2008普通磨料棕刚玉28GB/T2479-2008普通磨料白刚玉29GB/T2480-2008普通磨料碳化硅30GB/T2881-2008工业硅技术条件31GB/T3518-2008鳞片石墨32GB/T21236-2007电炉回收二氧化硅微粉33YB/T101-2005电炉炉底用MgO-CaO-Fe2O3系合成料34YB/T102-2007耐火材料用电熔刚玉35YB/T104-2005电熔莫来石36YB/T131-1997(2009)烧结镁铝尖晶石砂37YB/T132-2007电熔镁铬砂38YB/T834-1987锆英石精矿39YB/T4032-1991蓝晶石硅线石红柱石40YB/T4066-1991铬精矿41YB/T5057-1993铝土矿石技术条件42YB/T5179-2005高铝矾土熟料43YB/T5207-2005硬质粘土熟料44YB/T5265-2007耐火材料用铬矿石45YB/T5266-2004电熔镁砂46YB/T5267-2005烧结莫来石47YB/T5268-2007硅石48YB/T5278-2007白云石49YB/T4131-2005耐火材料用酚醛树脂50YS/T89-1995(2005)煅烧α型氧化铝51JB/T7986-2001普通磨料铬刚玉三、致密定形耐火制品硅质耐火制品52GB/T2608-2001(2004)硅砖53YB/T133-2005热风炉用硅砖54YB/T147-2007玻璃窑用硅砖55YB/T4076-1991(2005)连铸用熔融石英质耐火制品56YB/T5013-2005焦炉用硅砖57JC/T616-2003玻璃窑用优质硅砖粘土质耐火制品58YB/T112-1997(2005)高炉用磷酸浸渍粘土砖59YB/T5106-2009粘土质耐火砖60YB/T5107-2004热风炉用粘土砖61YB/T4168-2007焦炉用粘土砖和半硅砖62JC/T496-1992(96)水泥窑用耐碱砖63JC/T638-1996玻璃窑用低气孔率粘土砖64JB/T3649.1-1994(2005)电阻炉用耐火制品粘土质耐火制品高铝质耐火制品65GB/T2988-2004高铝砖66YB/T4129-2005塑性相复合刚玉砖67YB/T4134-2005微孔刚玉砖68YB/T5015-1993(2005)高炉用高铝砖69YB/T5016-2000(2005)热风炉用高铝砖70YB/T5017-2000(2006)炼钢电炉顶用高铝砖71YB/T5020-2002(2008)盛钢桶用高铝砖72JC/T350-1993水泥窑用磷酸盐结合高铝质砖73JC/T494-1992(96)玻璃熔窑用熔铸氧化铝耐火制品74JB/T3649.2-1994(2005)电阻炉用耐火制品高铝质耐火制品碱性耐火制品75GB/T2275-2007镁砖和镁铝砖76GB/T22589-2008镁碳砖77YB/T4116-2003(2008)镁钙砖78YB/T5011-1997(2005)镁铬砖79JC/T497-1992(96)建材工业窑炉用直接结合镁铬砖80JC/T924-2003玻璃窑用镁砖(MgO>95%)特种耐火制品81GB/T23293-2009氮化物结合耐火制品及其配套耐火泥浆82GB/T23294-2009耐磨耐火材料83YB/T007-2003(2008)连铸用铝碳质耐火制品84YB/T113-1997(2005)烧成微孔铝炭块85YB/T164-2009铁水预处理用Al2O3-SiC-C砖86YB/T165-1999(2006)树脂结合铝镁碳砖87YB/T4075-2004锆质定径水口88YB/T4076-1991连铸用熔融石英质耐火制品89YB/T4111-2002(2008)铸口砖和座砖90YB/T4118-2003精炼钢包用透气转和座砖91YB/T4128-2005热风炉陶瓷燃烧器用堇青石砖92YB/T4167-2007烧成铝碳化硅砖93YB/T5049-2009滑板砖94JC/T493-2001玻璃熔窑用熔铸锆刚玉耐火制品95JC/T495-1992(96)玻璃熔窑用致密锆英石砖96JC/T925-2003玻璃熔窑用烧结AZS砖97JC/T926-2003浮法玻璃熔窑用锡底槽砖98JB/T3649.6-1994(2005)电阻炉用耐火制品抗渗碳质耐火制品四、隔热耐火制品99GB/T3003-2006耐火材料陶瓷纤维及制品100GB/T3994-2005粘土质隔热耐火砖101GB/T3995-2006高铝质隔热耐火砖102GB/T3996-1983硅藻土隔热制品103GB/T10699-1998硅酸钙绝热制品104YB/T386-1994(2005)硅质隔热耐火砖105JC/T804-1987(96)水泥窑用陶粒轻质耐火混凝土砌块106JB/T3649.3-1994(2005)电阻炉用用耐火制品粘土质隔热耐火制品107JB/T3649.4-1994(2005)电阻炉用用耐火制品高铝质隔热耐火制品108JB/T3649.5-1994(2005)电阻炉用用耐火制品氧化铝质隔热耐火制品五、不定形耐火材料耐火泥浆109GB/T2994-2008高铝质耐火泥浆110GB/T14982-2008粘土质耐火泥浆111YB/T114-1997(2005)硅酸铝质隔热耐火泥浆112YB/T134-1998高温红外辐射涂料113YB/T150-1998耐火缓冲泥浆114YB/T384-1991(2005)硅质耐火泥浆115YB/T5009-1993镁质耐火泥浆116YB/T4121-2004中间包用碱性涂料耐火浇注料117GB/T22590-2008轧钢加热炉用耐火浇注料118YB/T116-1997(2005)耐热钢纤维增强耐火浇注料炉辊119YB/T4110-2009镁铝耐火浇注料120YB/T4120-2004中间包用挡渣堰121YB/T4126-2005高炉出铁沟浇注料122YB/T5083-1997(2005)粘土质和高铝质致密耐火浇注料123JC/T498-1992(96)高强度耐火浇注料124JC/T499-1992(96)钢纤维增强耐火浇注料125JC708-1989(96)耐碱耐火浇注料126JC/T807-1989(96)轻质耐碱耐火浇注料耐火可塑料127YB/T4153—2006高炉用非水系压入料128YB/T5115-1993粘土质和高铝质耐火可塑料六、物理试验方法129GB/T2997-2000(2004)致密定形耐火制品体积密度、显气孔率和真气孔率试验方法130GB/T2998-2001(2004)定形隔热耐火制品体积密度和真气孔率试验方法131GB/T2999-2002(2004)耐火材料颗粒体积密度试验方法132GB/T3000-1999(2004)致密定形耐火制品透气度试验方法133GB/T3001-2007耐火材料常温抗折强度试验方法134GB/T3002-2004耐火制品高温抗折强度试验方法135GB/T3007-2006耐火材料含水量试验方法136GB/T5071-1997(2004)耐火材料真密度试验方法137GB/T5072-2008耐火材料常温耐压强度试验方法138GB/T5073-2005耐火材料压蠕变试验方法139GB/T5988-2007耐火材料加热永久线变化试验方法140GB/T5989-2008耐火材料荷重软化温度试验方法示差-升温法141GB/T5990-2006耐火材料导热系数试验方法(热线法)142GB/T7320-2008耐火材料热膨胀试验方法143GB/T7321-2004定形耐火制品试样制备方法144GB/T7322-2007耐火材料耐火度试验方法145GB/T8931-2007耐火材料抗渣性试验方法146GB/T14983-2008耐火材料抗碱性试验方法147GB/T17601-2008耐火材料耐硫酸侵蚀性试验方法148GB/T17732-2008致密定形含碳耐火制品试验方法149GB/T17911-2006耐火材料陶瓷纤维制品试验方法150GB/T18301-2001(2004)耐火材料常温耐磨性试验方法151GB/T22459.1-2008耐火泥浆第1部分:稠度试验方法(锥入度法)152GB/T22459.2-2008耐火泥浆第2部分:稠度试验方法(跳桌法)153GB/T22459.3-2008耐火泥浆第3部分:粘接时间试验方法154GB/T22459.4-2008耐火泥浆第4部分:常温抗折粘接强度试验方法155GB/T22459.5-2008耐火泥浆第5部分:粒度分布(筛分析)试验方法156GB/T22459.6-2008耐火泥浆第6部分:预搅拌泥浆含水量试验方法157GB/T22459.7-2008耐火泥浆第7部分:高温性能试验方法158GB/T22588-2008闪光法测量热扩散系数或导热系数159YB/T118-1997(2008)耐火材料气孔孔径分布试验方法160YB/T172-2000(2008)硅砖定量相分析X射线衍射法161YB/T173-2000(2006)含炭耐火制品常温比电阻试验方法162YB/T185-2001(2009)连铸保护渣粘度试验方法163YB/T186-2001(2009)连铸保护渣熔化温度试验方法164YB/T187-2001(2009)连铸保护渣堆积密度试验方法165YB/T188-2001(2009)连铸保护渣粒度分布试验方法166YB/T189-2001(2009)连铸保护渣水分含量(110℃)测定试验方法167YB/T370-1995耐火制品荷重软化温度强度试验方法(非示差-升温法)168YB/T376.1-1995耐火制品抗热震性试验方法(水急冷法)169YB/T376.2-1995耐火制品抗热震性试验方法(空气急冷法)170YB/T376.3-2004耐火制品抗热震性试验方法第3部分:水急冷—裂纹判定法171YB/T2203-1998耐火浇注料荷重软化温度强度试验方法(非示差-升温法)172YB/T2206.1-1998耐火浇注料抗热震性试验方法(压缩空气流急冷法)173YB/T2206.2-1998耐火浇注料抗热震性试验方法(水急冷法)174YB/T2208-1998(2008)耐火浇注料高温耐压强度试验方法175YB/T2429-2009耐火材料用结合粘土可塑性检验方法176YB/T4018-1991(2008)耐火制品抗热震性试验方法177YB/T4115-2003(2008)功能耐火材料通气量试验方法178YB/T4117-2003(2008)致密耐火浇注料抗爆裂性试验方法179YB/T4130-2005耐火材料导热系数试验方法(水流量平板法)180YB/T4161-2007耐火材料抗熔融冰晶石电解液侵蚀试验方法181YB/T5116-1993(2008)粘土质和高铝质耐火可塑料试样制备方法182YB/T5119-1993(2008)粘土质和高铝质耐火可塑料可塑性指数试验方法183YB/T5180-1993(2008)硬质粘土和高铝矾土熟料杂质检验方法184YB/T5200-1993(2008)致密耐火浇注料显气孔率和体积密度试验方法185YB/T5202.1-2003(2009)不定形耐火材料试样制备方法第1部分:耐火浇注料186YB/T5204-1993(2008)致密耐火浇注料筛分析试验方法187JC/T639-1996玻璃窑用耐火材料气泡析出率试验方法188JC/T805-1988(96)玻璃窑用耐火材料中玻璃相渗出温度试验方法(原GB10203-88)189JC/T806-1988(96)玻璃窑用耐火材料静态下抗玻璃液侵蚀试验方法(原GB10204-88)190JC/T808-1988(96)硅酸铝质耐火浇注料耐碱性试验方法191JB/T3648.1-1994电炉用耐火制品试验方法定形隔热耐火制品的热震稳定性七、化学分析方法192GB/T3043-2000(2004)棕刚玉化学分析方法193GB/T3044-2007白刚玉、铬刚玉化学分析方法194GB/T3045-2003普通磨料碳化硅化学分析方法195GB/T3521-1995(2004)石墨化学分析方法196GB/T4984-2007含锆耐火材料化学分析方法197GB/T5069-2007镁铝系耐火材料化学分析方法198GB/T5070-2007含铬耐火材料化学分析方法199GB/T6609-2004氧化铝化学分析方法和物理性能测定方法200GB/T6900-2006铝硅系耐火材料化学分析方法201GB/T6901-2008硅质耐火材料化学分析方法202GB/T14849.1-2007工业硅化学分析方法第1部分:铁含量的测定1,10-二氮杂菲分光光度法203GB/T14849.2-2007工业硅化学分析方法第2部分:铝含量的测定铬天青-S分光光度法204GB/T14849.3-2007工业硅化学分析方法第3部分:钙含量的测定205GB/T14849.4-2008工业硅化学分析方法第4部分:电感耦合等离子体原子发射光谱法测定元素含量206GB/T16555-2008含碳、碳化硅、氮化物耐火材料化学分析方法207GB/T21114-2007耐火材料X射线荧光光谱化学分析-熔铸玻璃片法208GB/T24220-2009铬矿石分析样品中湿存水的测定重量法209GB/T24221-2009铬矿石钙和镁含量的测定EDTA滴定法210GB/T24222-2009铬矿石交货批水分的测定211GB/T24223-2009铬矿石磷含量的测定还原磷钼酸盐分光光度法212GB/T24224-2009铬矿石硫含量的测定燃烧-中和滴定法、燃烧-碘酸钾滴定法和燃烧红外线吸收法213GB/T24225-2009铬矿石全铁含量的测定还原滴定法214GB/T24226-2009铬矿石和铬精矿钙含量的测定火焰原子吸收光谱法215GB/T24227-2009铬矿石和铬精矿硅含量的测定分光光度法和重量法216GB/T24228-2009铬矿石和铬精矿化学分析方法通则217GB/T24229-2009铬矿石和铬精矿铝含量的测定络合滴定法218GB/T24230-2009铬矿石和铬精矿铬含量的测定滴定法219GB/T24231-2009铬矿石镁、铝、硅、钙、钛、钒、铬、锰、铁和镍含量的测定波长色散X射线荧光光谱法220YB/T190-2001(2009)连铸保护渣化学分析方法221YB/T4019-2006轻烧氧化镁化学活性及活性MgO试验方法222JB/T7995-1999黑刚玉化学分析方法。

轻质耐火材料是一类具有较低体积密度和较高气孔率的耐火材料,它们通常用于高温工业炉窑的衬里和窑具,以及热工设备的隔热和保温。

轻质耐火材料的性能标准主要包括以下几个方面:

1. 体积密度:轻质耐火材料的体积密度通常较低,一般在0.4到1.3克/立方厘米之间。

体积密度是衡量材料重量和体积比例的一个重要指标。

2. 气孔率:轻质耐火材料的气孔率较高,包括总气孔率、显气孔率和闭气孔率。

这些指标反映了材料内部的孔隙结构,对材料的隔热性能和耐侵蚀性能有重要影响。

3. 热导率:轻质耐火材料的热导率通常较低,这有助于提高材料的隔热性能,减少热量传递。

4. 耐火度:轻质耐火材料应具有一定的耐火度,能够在高温环境下保持稳定,不被熔化或软化。

5. 抗压强度:轻质耐火材料应具有一定的抗压强度,以保证在施工和使用过程中不发生破碎。

6. 耐腐蚀性:轻质耐火材料应具有良好的耐腐蚀性,能够抵抗酸性或碱性介质的侵蚀。

7. 热稳定性:轻质耐火材料应具有良好的热稳定性,即在温度变化时,材料性能不会发生显著变化。

8. 安全性:轻质耐火材料应符合相关的安全标准,不含有毒有害物质,对人体和环境无害。

中国国家标准(GB)和行业标准(JB/T)等文件中对轻质耐火材料的性能和应用有详细的规定。

在选购和使用轻质耐火材料时,应参照这些标准来确保材料的质量和适用性。

耐火材料验收技术标准1. 目的为延长回转窑窑衬的使用寿命,降低能源和耐火材料的消耗量,保护设备安全,提高水泥生产的经济效益,特制订本标准,以规范耐火材料的验收。

2. 适用范围本标准适用于生产部耐火材料的施工检查和验收工作。

3. 引用标准《水泥回转窑用耐火材料使用规程(试行)》国家建材局颁发1995年8月21日执行。

4. 术语和定义4.1 灰浆饱满度指砌筑使用灰浆的饱满程度,用百格网进行检验。

5. 技术要求5.1 工程质量的检查应在施工过程中按规程随时进行,发生不合格现象必须随时纠正,严重的要返工。

5.2 检查砖缝厚度用塞尺。

塞尺顶端不得磨尖。

塞尺宽15mm,长100mm,厚度为1、1.5、2、3mm四种。

塞尺插入缝中的深度≤20mm 者为合格。

每5m2砌体表面,任意检查10处。

比规定深度大50%以内的砖缝不超过5次为合格,不超过2次为优良。

5.3 检查水平度用L=500mm水平尺。

检查垂直度用0.5Kg线坠。

检查斜度用万能角尺。

选砖检查用钢板尺和角尺。

5.4 检查表面平整度用L=200mm木靠尺。

按3~5m距离检查一处。

尺紧靠墙面,以量出的最大间隙值为准。

5.5 浇注料衬里每20m3工程量要留设试块一组,检查其强度等主要性能。

5.6 凡被覆盖的隐蔽性工程,应在隐蔽性工程验收后,方可进入下一道工序。

其检查项目包括隔热层和锚固砖(随时检查)、锚固件和锚固装置、防失水措施、预埋设施。

5.7 分布分项工程完工后,应进行中间交工验收。

其检查项目包括:砌体的外型尺寸、衬厚和中心线;材料的使用情况;膨胀缝、砖缝、水平度、垂直度和表面平整度;工艺设施及孔洞;外观检查。

5.8 验收结束后填写验收报告6. 相关文件LSZG-323 《耐火材料管理标准》LSZG-304 《工艺管理标准》。

XXXXX水泥集团有限公司耐火材料砌筑工程施工及验收规范第一章总则1.0.01本规范适用于本公司耐火材料砌筑工程的施工及验收。

1.0。

02耐火材料砌筑工程的施工必须按设计要求和本规范进行施工.1。

0。

03砌筑工程所用的耐火材料,应按设计要求正确使用,所用的耐火材料应符合现行的材料标准的规定。

1。

0.04施工中应积极推行先进、合理的施工方法,提高施工质量和加快施工进度。

1.0。

05耐火材料砌筑工程施工的安全技术、劳动保护,必须符合国家现行规定。

1。

0。

06不合格的耐火材料不得用于窑内砌筑。

第二章耐火材料砌筑的一般规定2.0。

01 本公司各种窑炉耐火材料砌筑的砖缝都应不大于2mm。

2.0。

02 耐火材料砌筑的允许误差如表一:2.0。

03 对于复杂而重要的部位,应进行预砌筑,并作好技术记录。

2。

0.04 固定在砌体内的金属锚件,应于砌筑前或砌筑时焊接安装。

2。

0。

05 耐火砖直墙应错缝砌筑,拱顶和圆筒内衬宜采用环缝砌筑。

砌筑时应力求砖缝平直,弧面圆滑,砌体密实。

2。

0。

06 用灰浆砌筑的砌体,砖缝中的泥浆均应饱满,饱满度应在95%以上.调制砌砖用的耐火泥浆应遵照下述原则:①、砌砖用的泥浆必须与砌体所用的耐火砖是同一品种;②、调配不同质的泥浆要用不同的器具,用完后应及时清洗;③、调制泥浆要用清洁水,加水量要准确,调和要均匀,随调随用。

2.0.07 施工过程中,不得在砌体上砍凿、加工砖;加工砖应采用切割机,特殊情况下,用手工加工砖时,必须用凿子进行加工。

2.0.08砌筑耐火砖时应使用木槌或橡胶槌紧砖、找正,不应使用铁锤敲击砖面.泥浆干固后不应再敲打砌体。

2。

0。

09 砌筑中断或返工拆砖或修补砌体时,应将原砌体砌成或拆成阶梯形的斜槎,有利于重新砌筑和修补砌体.2.0。

10 应按设计的要求准确留置膨胀缝。

第三章浇注料施工的一般规定3.0.01浇注料施工前应进行如下内容的检查:①、检查施工机具的完好情况,振捣工具等必须有完好的备用件;②、检查锚固件型式、尺寸、布置及焊接质量,金属锚固件必须作好膨胀补偿处理;③、检查周围耐火砖衬及隔热层是否有预防浇注料失水的措施;④、检查浇注料的包装是否完好,核对数量是否正确;包装破损、物料污染、受潮变质的不得用于施工。

热风炉格子砖的验收标准及工艺流程咱就开始聊聊热风炉格子砖的验收标准和工艺流程哈。

一、验收标准。

1. 外观方面。

格子砖的表面得是光滑平整的,可不能有那种坑坑洼洼的情况。

就像人的脸一样,如果满脸麻子,那多影响美观呀,格子砖要是表面不平整,在热风炉里也不好好工作呢。

而且啊,砖的棱角也得是分明的,不能有那种破损的角。

要是角都破了,就像一个缺胳膊少腿的小机器人,怎么能好好在热风炉里坚守岗位呢?颜色也要均匀。

你想啊,如果一块砖上黑一块白一块的,就跟得了皮肤病似的,这很可能说明它在烧制过程中出了问题,这样的砖质量可就不太靠谱啦。

2. 尺寸规格。

尺寸必须得符合规定的标准。

这就好比我们穿衣服,衣服得是合适的尺码才行。

格子砖的长、宽、高都得精确,误差可不能太大。

如果尺寸不对,在堆砌的时候就会出现缝隙过大或者根本就放不进去的情况。

就像搭积木一样,积木块的大小要是不对,那这个小城堡可就搭不起来啦。

砖上的孔的尺寸和分布也要准确。

这些孔可是有大用处的,是为了让热风更好地流通。

要是孔的大小或者分布不对,热风在里面就会像迷路的小羊羔,找不到正确的路,这样热风炉的效率就会大打折扣。

3. 材质性能。

格子砖的材质得是耐高温的。

毕竟热风炉里那可是高温环境啊,如果不耐高温,一进去就融化了或者变形了,那可不行。

这就像把一个怕热的小猫咪放到火旁边,小猫咪肯定受不了呀。

而且呢,它的导热性能也要好,这样才能快速地把热量传递出去,让热风炉更好地工作。

强度也很重要。

在热风炉里,格子砖要承受一定的压力和冲击力。

要是强度不够,就像一个软弱的小豆芽,稍微受点力就断了或者碎了,那热风炉的寿命可就短得很了。

二、工艺流程。

1. 原料准备。

首先得挑选好制作格子砖的原料。

这原料就像做菜的食材一样,食材不好,做出来的菜肯定也不好吃。

对于格子砖来说,要选择那种质量好的耐火材料。

这些原料得是经过严格筛选的,不能有杂质。

要是有杂质混在里面,就像米饭里有沙子一样,很让人讨厌,而且还会影响格子砖的质量。

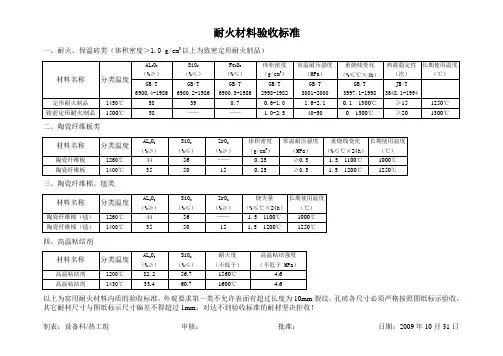

耐火材料验收标准

一、耐火材料验收标准

1.外观质量:检验材料外观质量,如检查有无明显裂纹、疤痕、气泡等缺陷;

2.密度、抗压强度:测试材料的密度、抗压强度是否符合要求;

3.尺寸:查验材料尺寸是否标准,要求符合图纸和规格书的要求;

4.化学成分:材料化学成分必须符合规定,不能含有对人体有害的成分;

5.热稳定性:经过高温稳定性试验,必须具有良好的热稳定性;

6.抗渣性:经过抗渣试验,必须具有良好的抗渣性;

7.抗氧化性:经过抗氧化试验,必须具有良好的抗氧化性。

二、常见的耐火材料有哪些?

常见的耐火材料有:高铝质、硅质、镁质、碳质、氧化物质等,不同型号的耐火材料,具有不同的抗高温能力。

二、耐火材料验收标准

1.外观质量:检验材料外观质量,如检查有无明显裂纹、疤痕、气泡等缺陷;

2.密度、抗压强度:测试材料的密度、抗压强度是否符合要求;

3.尺寸:查验材料尺寸是否标准,要求符合图纸和规格书的要求;

4.化学成分:材料化学成分必须符合规定,不能含有对人体有害的成分;

5.热稳定性:经过高温稳定性试验,必须具有良好的热稳定性;

6.抗渣性:经过抗渣试验,必须具有良好的抗渣性;

7.抗氧化性:经过抗氧化试验,必须具有良好的抗氧化性。

三、耐火材料验收的具体流程

1.验收前,制定验收标准,验收前要仔细阅读使用说明书;

2.混合不同批次的材料是不允许的,使用同一批次的材料进行验收;

3.以抽样和检验相结合的方式检验耐火材料的样品;

4.对样品进行外观、尺寸、力学性质、化学成分、微观结构等多方面检测;

5.对检测结果进行分析,确定是否合格;

6.验收结果如不合格,耐火材料需重新进行生产制造。

四、耐火材料的应用领域

耐火材料的应用领域非常广泛,包括建筑材料行业、化工行业、陶瓷行业、冶金行业、机械行业等。

在这些领域,耐火材料的性能好坏直接影响到生产效率和设备安全。