机械基础-案例11实现预定轨迹的平面四连杆机构的优化设计

- 格式:doc

- 大小:309.05 KB

- 文档页数:4

平面四杆机构教案设计------------------------------------------作者xxxx------------------------------------------日期xxxx《机械基础》教案第 10 次课2学时授课时间 90分钟课前教学准备1。

白板笔,示教板、用木材自制的两个铰链四杆机构及用Flash制作的相应内容的动画课件、展示台、投影仪一套、教师用机;2.学案(包括教学目标、重点、难点、自学练习题),师生人手一份。

ﻩ组织教学1.学生按时进入课室,师生互相问候。

2。

检查学生出勤、装束、精神状态情况。

3。

宣布本次课题的内容及任务.教学过程一、复习有关内容1.什么是机构?什么是平面机构?2.什么是低副?低副有哪几种类型?二、导入新课用多媒体播放世界上最大的起重机。

导入语:每一个机器都是由若干个机构或构件所组成,那么视屏中的起重机中那些机构和我们今天所学的知识有联系呢?我们带着疑问开始今天的课程!(5分钟)(6分钟)电教演示自制课件(打开多媒体课件)教学内容备注(包括:教学手段、时间分配、临时更改等)三、讲授新课一、平面连杆机构1、定义:由若干构件和低副组成的平面机构。

二、铰链四杆机构1、定义:由四个杆件通过铰链(转动副)连接而成的平面四杆机构。

2、结构特征(1)、四个构件(2)、运动副全为转动副机架曲柄—整转副3、组成连架杆摇杆-摆转副连杆4、铰链四杆机构的类型(4分钟)(4分钟)(4分钟)(5分钟)教学内容备注(包括:教学手铰链四杆机构曲柄摇杆机双曲柄机构双摇杆机构搅拌机惯性筛机构鹤式起重机配、临时更改等)(1)、曲柄摇杆机构以曲柄为主动件:回转摆动举例—搅拌机构以摇杆为主动件:摆动回转举例—缝纫机机构(2)、双曲柄机构错误!一般双曲柄机构:等速回转变速回转;举例—惯性筛机构错误!平行双曲柄机构:转向相同、转速相等(两曲柄长度相等且平行);举例—机车联动装置○3反向双曲柄机构:转向相反、转速不等(两曲柄长度相等但不平行);举例-车门启闭装置(5分钟)(3分钟)(3分钟)(3分钟)321DCFE B3521(a)(b)A4教学内容(包括:教学手段、时间分配、临时更改等)(3)、双摇杆机构摆动摆动举例—起重机错误!等腰梯形机构(两摇杆长度相等时) 举例—汽车转向梯形机构三、曲柄存在的条件1、曲柄存在条件(1)、在铰链四杆机构中,能使被连接的两个构件相对转动360度的转动副为整转副。

平面连杆机构优化设计一、问题描述平面连杆机构是由所有构件均由低副连接而成的机构,四杆机构是最常用的平面连杆机构。

一般情况下,四杆机构只能近似实现给定的运动规律或运动轨迹,精确设计较为复杂。

在四杆机构中,若两连架杆中的一个是曲柄,另一个是摇杆,则该机构为曲柄摇杆机构。

曲柄摇杆机构可将曲柄的连续转动转变为摇杆的往复摆动。

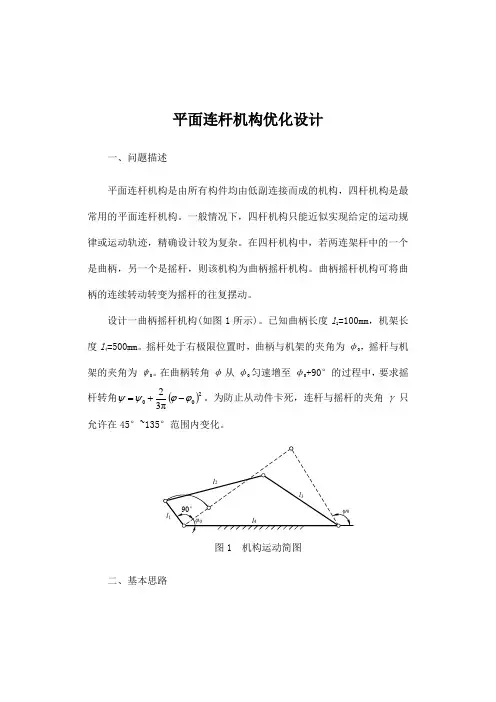

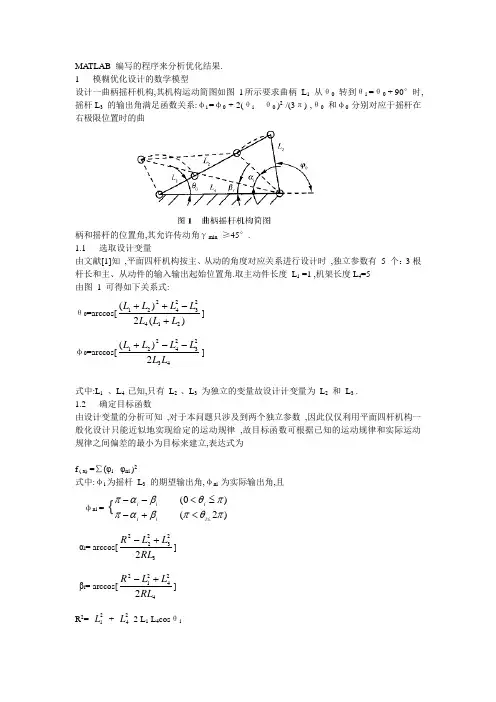

设计一曲柄摇杆机构(如图1所示)。

已知曲柄长度l 1=100mm ,机架长度l 4=500mm 。

摇杆处于右极限位置时,曲柄与机架的夹角为φ0,摇杆与机架的夹角为ψ0。

在曲柄转角φ从φ0匀速增至φ0+90°的过程中,要求摇杆转角()200π32ϕϕψψ-+=。

为防止从动件卡死,连杆与摇杆的夹角γ只允许在45°~135°范围内变化。

图1 机构运动简图二、基本思路四杆机构的设计要求可归纳为三类,即满足预定的连杆位置要求、满足预定的运动规律要求、满足预定的轨迹要求。

本案例中,要求曲柄作等速转动时,摇杆的转角满足预定运动规律()00E π32ϕϕψψ-+=。

优化设计时,通常无精确解,一般采用数值方法得到近似解。

本案例将机构预定的运动规律与实际运动规律观测量之间的偏差最小设为目标,由此建立优化设计数学模型,并运用MATLAB 优化工具箱的相关函数进行求解。

三、要点分析优化设计数学模型的三要素包括设计变量、目标函数和约束条件。

依次确定三要素后,编写程序进行计算。

1.设计变量的确定通常将机构中的各杆长度,以及摇杆按预定运动规律运动时,曲柄所处的初始位置角φ0列为设计变量,即T04321T 54321)()(ϕl l l l x x x x x ==X (1)考虑到机构各杆长按比例变化时,不会改变其运动规律,因此在计算可取l 1为单位长度,而其他杆长则按比例取为l 1的倍数。

若曲柄的初始位置对应摇杆的右极限位置,则φ0及ψ0均为杆长的函数,即42123242210)(2)(cos arc l l l l l l l +-++=ϕ (2)43232422102)(cos arc l l l l l l --+=ψ (3)因此,设计变量缩减为3个独立变量,即T432T 321)()(l l l x x x ==X (4)2.目标函数的建立以机构预定的运动规律观测量ψE i 与实际运动规律观测量ψi 之间的偏差平方和最小为指标来建立目标函数,即min )()(12E →-=∑=mi i i f ψψX (5)式中,m 为输入角的等分数;ψE i 为预期输出角,ψE i=ψE (φi );ψi 为实际输出角。

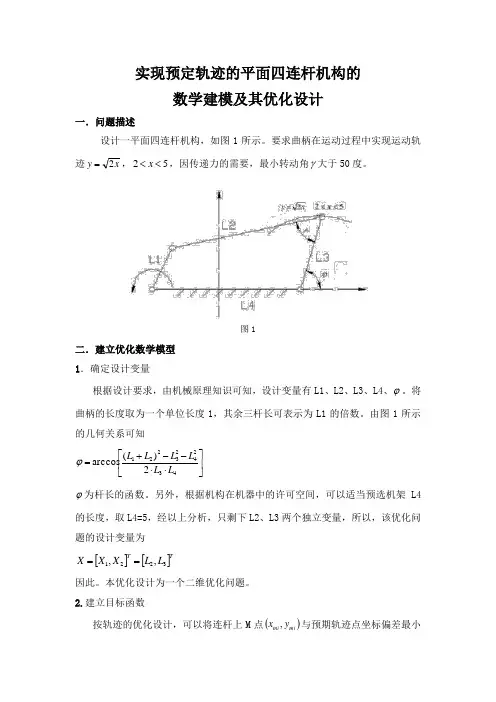

实现预定轨迹的平面四连杆机构的数学建模及其优化设计一.问题描述设计一平面四连杆机构,如图1所示。

要求曲柄在运动过程中实现运动轨迹x y 2=,52<<x ,因传递力的需要,最小转动角γ大于50度。

图1二.建立优化数学模型 1.确定设计变量根据设计要求,由机械原理知识可知,设计变量有L1、L2、L3、L4、ϕ。

将曲柄的长度取为一个单位长度1,其余三杆长可表示为L1的倍数。

由图1所示的几何关系可知⎥⎦⎤⎢⎣⎡⋅⋅--+=4324232212)(arccos L L L L L L ϕϕ为杆长的函数。

另外,根据机构在机器中的许可空间,可以适当预选机架L4的长度,取L4=5,经以上分析,只剩下L2、L3两个独立变量,所以,该优化问题的设计变量为[][]TTL L X X X 3221,,==因此。

本优化设计为一个二维优化问题。

2.建立目标函数按轨迹的优化设计,可以将连杆上M 点()mi mi y x ,与预期轨迹点坐标偏差最小为寻优目标,其偏差为i Mi i x x x -=∆和i Mi i y y y -=∆()n x i ,,2,1⋅⋅⋅=,如图2。

为此,把摇杆运动区间2到5分成S 等分,M 点坐标有相应分点与之对应。

将各分点标号记作i ,根据均方根差可建立其目标函数,即()()()[]min 2/122→-+-=∑i Mi i Mi y y x x X fϕsin 3L y Mi =ϕcos 33⋅+=L x Mii i xy ⋅=2)1(31-+=i sx i ,S 为运动区间的分段数⎥⎦⎤⎢⎣⎡⋅⋅--+=4324232212)(arccos L L L L L L ϕ于是由以上表达式便构成了一个目标函数的数学表达式,对应于每一个机构设计方案(即给定21,X X ),即可计算出均方根差()X f 。

图 23.确定约束条件根据设计条件,该机构的约束条件有两个方面:一是传递运动过程中的最小传动角γ应大于50度;二是保证四杆机构满足曲柄存在的条件。

平面连杆机构优化设计一、问题描述平面连杆机构是由所有构件均由低副连接而成的机构,四杆机构是最常用的平面连杆机构。

一般情况下,四杆机构只能近似实现给定的运动规律或运动轨迹,精确设计较为复杂。

在四杆机构中,若两连架杆中的一个是曲柄,另一个是摇杆,则该机构为曲柄摇杆机构。

曲柄摇杆机构可将曲柄的连续转动转变为摇杆的往复摆动。

设计一曲柄摇杆机构(如图1所示)。

已知曲柄长度l=100mm,机架长1度l4=500mm。

摇杆处于右极限位置时,曲柄与机架的夹角为80,摇杆与机架的夹角为十0。

在曲柄转角8从8 0匀速增至80+90°的过程中,要求摇杆转角甲=甲+二%-①1。

为防止从动件卡死,连杆与摇杆的夹角Y只0 3n 0允许在45°~135°范围内变化。

图1 机构运动简图二、基本思路四杆机构的设计要求可归纳为三类,即满足预定的连杆位置要求、满足预定的运动规律要求、满足预定的轨迹要求。

本案例中,要求曲柄作等2%-中)。

优化设计速转动时,摇杆的转角满足预定运动规律w =w +E 0 3n 0时,通常无精确解,一般采用数值方法得到近似解。

本案例将机构预定的运动规律与实际运动规律观测量之间的偏差最小设为目标,由此建立优化设计数学模型,并运用MATLAB优化工具箱的相关函数进行求解。

三、要点分析优化设计数学模型的三要素包括设计变量、目标函数和约束条件。

依次确定三要素后,编写程序进行计算。

1.设计变量的确定通常将机构中的各杆长度,以及摇杆按预定运动规律运动时,曲柄所处的初始位置角0列为设计变量,即X = (XX X X X)T = (l l l l①)T (1) 考虑到机构各杆长按比例变化时,不会改变其运动规律,因此在计算可取11为单位长度,而其他杆长则按比例取为11的倍数。

若曲柄的初始位置对应摇杆的右极限位置,则80及十0均为杆长的函数,即(l + l)2 + l2—12 /Q\①=arccos 12 43 (2)0 2(l1 + l2)l4(l + l )2—l2—l2 =arccos -4——2 4 3-因此,设计变量缩减为3个独立变量,即2l314X = (x1 x 2 x 3)T = (12 13l 4)T ⑷2.目标函数的建立以机构预定的运动规律观测量^ E i与实际运动规律观测量^ i之间的偏差平方和最小为指标来建立目标函数,即f (X) = X 皿-V )2 . min ⑸E i ii=1式中,m为输入角的等分数;(p E i为预期输出角,匕i W E(W i);中i为实际输出角。

机械原理2013—2014学年大作业设计题目:四连杆式门座起重机工作机构设计姓名:瑞学号: 20116447专业班级: 11级铁道车辆一班指导教师:何俊2013/11/10题目介绍、要求以及数据设计题目:四连杆式门座起重机工作机构设计一、设计题目简介四连杆门座起重机是通用式门座起重机,广泛应用于港口装卸、修造船厂、钢铁公司,主要由钢结构、起升机构、变幅机构、回转机构、大车运行机构、吊具装置(抓斗、简易集装箱吊具、吊钩)、电气设备及其它必要的安全和辅助设备组成。

通过四连杆控制在吊臂前后运动的时候)起吊节点保持水平高度不变。

二、设计数据与要求题号起重量t工作幅度(米)起升高度(米)工作速度m/min 装机容量KW L2 L1 H1 H2 起升变幅回转运行C 10 25 8 15 9 50 50 1.5 25 330三、设计任务1、依据设计参数绘出机构运动简图,并进行运动分析,确定实现起吊点轨迹的机构类型2、依据提供的设计数据对四连杆起吊机构进行尺度综合,确定满足使用要求的构件尺寸和运动副位置;3、用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进行运动仿真,并画出输出机构的位移、速度、和加速度线图。

4、编写说明书,其中应包括设计思路、计算及运动模型建立过程以及效果分析等。

5、在机械基础实验室应用机构综合实验装置验证设计方案的可行性。

第一章、四连杆式门座起重机的介绍第一节、四连杆式门座起重机的概述门座起重机是起重机的一种,是随着港口事业发展起来的。

第一次在港口上运用门座式起重机是在1890年将幅度不可变的固定式可旋转臂架型起重机横跨在窄型码头上,这是门座起重机的第一次运用。

在第二次世界大战之后港用门座起重机迅速发展,在发展的过程中门座起重机还逐渐应用到作业条件与港口相近的船台和水电站等工作地点。

图1-1 M10-30门座起重机总图⒈电缆卷筒;2.转柱;3.门座;4.转台;5.机器房;6.起重量限制器;7.变幅机构;8.臂架系统;9.防转装置;10.吊钩装置;11.抓斗稳定器;12.抓斗;13.司机室;14.回转机构;15.起升机构;16.运行机构1、机构的运动简图为:2、起重机的起升机构为:起升机构是起重机最主要的机构,用以实现重物的升降运动。

曲柄摇杆式脉动无级变速器优化设计1 绪论1.1无级变速器优化设计的目的和意义随着现代工业的发展,对汽车、拖拉机等机械的经济性、动力型提出了更高的要求。

其中播种机的播种要求更是精密,播种距离是等间距的,提高播种机的播种质量对于提高作物的产量有着重要作用,而变速器又是其中的的关键部件,它输出的转速的稳定性直接影响的机器的播种精度和播种效率。

所以研究输出转速的稳定性就显得尤为的重要,基于MATLAB数学建模找到一种优化机构参数的方法和一组最优的参数是解决此问题的关键,因此优化设计无级变速器的机构参数就非常的有必要和实际意义。

1.2 无级变速器优化设计国内外研究现状1.2.1无级变速器国内外的研究成果国际上,在机械式脉动无级变速器领域,目前以德国、美国和日本的技术水平较高。

其成熟技术以德国的GUSA型及美国的ZERO—MAX型系列产品为代表。

GUSA型,国内称为三相并列连杆脉动无级变速器,分为GUSA I型(三相偏置摇块)和改进的GUSA II 型(三相对心摇块)两种。

GUSA I型最早由德国Heinrich Gensheimer和Sohne机器制造公司在50年代推出之后,该公司在80年代又对其加以改进推出了GUSA II型变速器,GUSA II型是目前性能最为优良的脉动式无级变速器,其变速范围宽,转速可以为零,调速方便,工作时输出转速的脉动度较小,此外,其结构紧凑,加工方便,传动可靠,因而应用广泛。

ZERO—MAX型,最早由美国ZERO—MAX公司于1962年推出,国内称为四相并列连杆式脉动无级变速器。

该类无级变速器具有较大的变速范围,转速可以为零,且调速响应快;其结构紧凑、轻巧,常用于小功率场合。

另外,日本生产的ZERO—MAX 型无级变速器不仅性能优良且独具特色。

有些规格的变速器带有变向手柄,可实现双向传动(变换输出轴的转向应在停机后进行),有些变速器内部还装有防止过载的转矩限制器。

就国内而言,目前的产品大多是在以上两种机型的基础上加以仿制和改进而来的。

MATLAB 编写的程序来分析优化结果. 1 模糊优化设计的数学模型设计一曲柄摇杆机构,其机构运动简图如图 1所示要求曲柄 L 1 从θ0 转到θi =θ0 + 90°时,摇杆L 3 的输出角满足函数关系:φi =φ0 + 2(θi - θ0 )2 /(3π) ,θ0 和φ0 分别对应于摇杆在右极限位置时的曲柄和摇杆的位置角,其允许传动角γmin ≥45°. 1.1 选取设计变量由文献[1]知 ,平面四杆机构按主、从动的角度对应关系进行设计时 ,独立参数有 5 个:3根杆长和主、从动件的输入输出起始位置角.取主动件长度 L 1 =1 ,机架长度L 4=5 由图 1 可得如下关系式:θ0=arccos[)(2)(2142324221L L L L L L L +-++]φ0=arccos[4323242212)(L L L L L L --+]式中:L 1 、L 4 已知,只有 L 2 、L 3 为独立的变量故设计计变量为 L 2 和 L 3 . 1.2 确定目标函数由设计变量的分析可知 ,对于本问题只涉及到两个独立参数 ,因此仅仅利用平面四杆机构一般化设计只能近似地实现给定的运动规律 ,故目标函数可根据已知的运动规律和实际运动规律之间偏差的最小为目标来建立,表达式为f ( x) =∑(φi - φni )2式中:φi 为摇杆 L 3 的期望输出角,φni 为实际输出角,且 φni ={ii iiβαπβαπ+---)2()0(πθππθ≤<≤<i iαi = arccos[3232222RL L L R +-]βi = arccos[4242122RL L L R +-]R 2= 21L + 24L -2 L 1 L 4cos θi1.3 建立模糊优化约束条件。

模糊约束分为性能约束和几何约束[2].性能约束应考虑设计水平、制造水平、使用条件等因素的影响;几何约束主要是考虑边界的模糊性.因此各设计变量的模糊性应该建立如下约束条件[2]: 1) 机构传动角约束条件:为保证机构传动良好45°≤γ≤135°机构最小压力角产生于曲柄和机架共线时,些时满足条件:arcos[3223241222)(L L L L L L ++-]≥[γ]min机构最大压力角产生于曲柄和机架重合时,此时满足条件:arcos[3223241222)(L L L L L L ++-]≤[γ]min2) 杆长约束条件:L 2 ≥0 L 3 ≥0 3) 曲柄存在条件:L 1 + L 2 - L 3 - L 4 ≤0 L 1 + L 3 - L 2 - L 4 ≤0 L 1 + L 4 - L 2 - L 3 ≤02 模糊约束隶属函数的选择隶属函数是模糊集理论应用于实际的基石 ,对于具体的模糊性对象 ,只有写出切合实际的隶属函数 ,才能应用模糊学方法做具体的定量分析.对于四杆机构的设计变量边界取其模糊性 ,并依据约束条件采用斜线型隶属函数[3 ,4] :μσ={11-----σσσσυυ 其他情况---≤≤≤u σσσσσ 11式中:u -σ 、1-σ为过渡区间的上、下界 ,采用扩增系数法确定.3模糊约束的非模糊化处理针对上述数学模型按非对称模糊优化问题处理 ,综合考虑设计水平、制造水平、材料好坏、工作条件和重要程度这五个因素 ,采用二级模糊综合评判法[5] ,按最大隶属度原则求出最优水平截集λ* ,将非对称模糊优化问题转化为最优水平截集上的普通优化问题[6] 1) 建立因素集以及因素等级 ,见表 1. 令各因素下的等级权重集为 W 1 = (0.45,0.25,0.20,0.10) W 2 = (0.50,0.40,0.10,0.00) W 3 = (0.30,0.40,0.20,0.10) W 4 = (0.40,0.40,0.10,0.10) W 5 = (0.30,0.50,0.10,0.10) 则综合评判矩阵为R = [W1 ,W2 ,W3 ,W4 ,W5 ] T2)确定五个因素权重集W = (0.30,0. 20,0. 20,0.20,0. 10)3) 进行一级模糊综合评判.由模糊矩阵乘法规则变换得到模糊综合评价集B= W ·R,其中R 为综合评判矩阵.选择模型M( ∧, ∨)进行一级模糊评判得到B1= (0.30,0.25,0. 20,0.10) .选择模型M( ·, +)进行一级模糊评判得到B2= (0.405,0.365,0. 150,0.080) .选择模型M(乘幂, ∧)进行一级模糊评判得到B3 = (0.786,0. 660,0.617,0) .选择模型M( ∧,)进行一级模糊评判得到B4= (1.00,0.95,0. 70,0.40) .4) 进行二级模糊评判设二级评判指标集为U0 = { B1 ,B2 ,B3 ,B4 } ,各个指标权重分配为A0 = (0. 2 ,0.3 ,0. 3,0.2) ,二级综合评判矩阵为R0 = [B1 ,B2 ,B3,B4 ] T ,根据加权平均模型M( ·, +)得到二级模糊综合评价集为B= A0·R0 = (0.617 ,0.548 ,0.410 ,0.124) ,所以由最大隶属度原则得到最优水平截集λ* =0.617.4 非模糊优化问题的求解及其分析λ* 的值作为模糊约束的最优水平截集,将非对称模糊优化问题转化为常规非线性约束化问题[7] ,可以利用MATLAB 优化工具箱中的fmincon函数来求解[7 ,8] .目标函数M 文件myfun. m 和my2con. m 内容如下:function f = myfun(x)f =0a0 =acos(((1 + x(1)) ^2 - x(2) ^2 + 25)/ (10* (1 +x(1))))b0 =acos(((1 + x (1)) ^2 - x (2) ^2 - 25)/ (10* x(2)))for a= a0:pi/ 18:(a0 +1.570 7)b= b0 +2 3 (a- a0)^2/ (3 3pi)r= sqrt(26 – 10*cos(a))m =acos((r^2 + x(2) ^2 - x(1) ^2)/ (2* r * x(2)))n=acos((r^2 +24)/ (10*r))bb=pi - m - ni = (bb- b) ^2f = f + iendfunction [c,ceq] = mycon(x)c= [ x(1) ^2 + x(2) ^2 - 1.414* x(1)* x(2) - 16;36- x(1) ^2 - x(2) ^2 - 1.414 * x(1)* x(2) ];ceq= [ ]然后在MA TLAB 的command window 窗口中键入如下程序:format long;x0 = [6 ,5];A = [ - 1 - 1;1 - 1; - 1 1];b= [ - 6;4;4];lb=zeros(2 ,1) ;options =optimset‘( largescale’‘, off’) ;[ x ,fval] = fmincon( @myfun , x0 ,A , b,[ ] ,[ ] ,lb,[ ] , @mycon ,options)运行后,得到结果:x =5.650 631 235 437 21,4.169 692 585 518 78fval =0.051 092 590 198 11因此目标函数的值 f ( x) = 0. 051 1. 若利用传统的惩罚函数法得到优化结果为f ( x) = 0. 058[9] ,模糊优化与常规优化比较,目标函数的值减少了11.89 %,即已知运动轨迹和实际机构的运动轨迹之间偏差的平方和减小了11.89 %,大大提高了设计精度.5 结论由于模糊设计综合考虑了影响机构设计的各种模糊因素,因此更接近于客观实际.从模糊优化结果上可以看出,采用模糊优化设计使已知运动轨迹和实际机构的运动轨迹之间偏差的平方和减少了11.89 %,充分体现了模糊集理论优化设计的优越性,效果明显.参考文献:[1] 郑文纬,吴克坚.机械原理[M].北京:高等教育出版社,2002:67- 103.[2] 黄洪钟.非对称模糊优化设计的基本理论及其方法[J ]. 机械设计,1997 ,14(2) :40-45.[3] 陈水利,李敬功. 模糊2集理论及其应用[M]. 北京:科学出版社,2005:702-132.[4] 王坚强.动态多指标系统增长决策问题研究[J ].系统工程与电子技术,1999,21(7):27 -29.[5] 战仁军.摩擦学设计综合评价模型的研究[J ].机械工程学报,1997 ,33(3) :142-20.[6] 席平原.基于MA TLAB 的机械优化设计问题分析[J].煤矿机械,2003 ,24(9) :30-33.[7] 王的睿,郭卫. 用MATLAB 优化工具箱求解机械最优化问题[J].械,2000,21(7):6- 8.[8] ZADEH L A. Fuzzy sets [J ]. Information and Control ,1965 ,8(6) :338-353.[9] 刘惟信.机2械最优化设计[M].北京:清华大学出版社,1994.。

机械设计课程设计四杆机构一、课程目标知识目标:1. 学生能够理解并掌握四杆机构的基本概念、分类和运动特性。

2. 学生能够运用四杆机构的运动原理,分析并解决实际问题。

3. 学生能够了解四杆机构在机械设计中的应用及发展。

技能目标:1. 学生能够运用图示法和计算法分析四杆机构的运动。

2. 学生能够设计简单的四杆机构,并运用CAD软件绘制其结构图。

3. 学生能够运用所学的四杆机构知识,进行创新设计并制作模型。

情感态度价值观目标:1. 学生能够认识到机械设计在工程技术领域的重要性,培养对机械设计的兴趣。

2. 学生能够通过团队合作,培养沟通、协作和解决问题的能力。

3. 学生能够关注机械设计领域的发展,树立创新意识,提高自身综合素质。

课程性质:本课程为机械设计课程的设计实践环节,强调理论联系实际,培养学生的动手能力和创新能力。

学生特点:学生已具备一定的机械基础知识和制图技能,具有较强的学习兴趣和求知欲。

教学要求:结合学生特点和课程性质,注重启发式教学,引导学生主动参与,培养实际操作能力。

将课程目标分解为具体的学习成果,以便进行有效的教学设计和评估。

二、教学内容1. 四杆机构基本概念:四杆机构的定义、分类及其应用场景。

教材章节:第二章第三节2. 四杆机构的运动特性:曲柄摇杆机构、双曲柄机构、摆线机构等运动原理及特点。

教材章节:第二章第四节3. 四杆机构的设计方法:图示法、计算法及其在实际中的应用。

教材章节:第三章第一节、第二节4. 四杆机构的创新设计:结合实际需求,运用所学知识进行创新设计。

教材章节:第三章第三节5. CAD软件在四杆机构设计中的应用:利用CAD软件绘制四杆机构结构图。

教材章节:第四章第二节6. 四杆机构模型的制作:分组进行四杆机构模型制作,巩固所学知识。

教材章节:第四章第三节教学内容安排与进度:1. 第1周:四杆机构基本概念、分类及其应用场景。

2. 第2周:四杆机构的运动特性。

3. 第3周:四杆机构的设计方法。

实现预定轨迹的平面四连杆机构的

数学建模及其优化设计

一.问题描述

设计一平面四连杆机构,如图1所示。

要求曲柄在运动过程中实现运动轨迹

x y 2=,52<<x ,因传递力的需要,最小转动角γ大于50度。

图1

二.建立优化数学模型 1.确定设计变量

根据设计要求,由机械原理知识可知,设计变量有L1、L2、L3、L4、ϕ。

将曲柄的长度取为一个单位长度1,其余三杆长可表示为L1的倍数。

由图1所示的几何关系可知

⎥⎦

⎤⎢⎣⎡⋅⋅--+=432

4

232212)(arccos L L L L L L ϕ

ϕ为杆长的函数。

另外,根据机构在机器中的许可空间,可以适当预选机架L4

的长度,取L4=5,经以上分析,只剩下L2、L3两个独立变量,所以,该优化问题的设计变量为

[][]T

T

L L X X X 3221,,==

因此。

本优化设计为一个二维优化问题。

2.建立目标函数

按轨迹的优化设计,可以将连杆上M 点()mi mi y x ,与预期轨迹点坐标偏差最小

为寻优目标,其偏差为i Mi i x x x -=∆和i Mi i y y y -=∆()n x i ,,2,1⋅⋅⋅=,如图2。

为此,把摇杆运动区间2到5分成S 等分,M 点坐标有相应分点与之对应。

将各分点标号记作i ,根据均方根差可建立其目标函数,即

()()()

[

]

min 2

/122

→-+-=∑i Mi i Mi y y x x X f

ϕsin 3L y Mi =

ϕcos 33⋅+=L x Mi

i i x

y ⋅=2

)1(3

1-+=i s

x i ,S 为运动区间的分段数

⎥⎦

⎤⎢⎣⎡⋅⋅--+=432

4

232212)(arccos L L L L L L ϕ

于是由以上表达式便构成了一个目标函数的数学表达式,对应于每一个机构设计方案(即给定21,X X ),即可计算出均方根差()X f 。

图 2

3.确定约束条件

根据设计条件,该机构的约束条件有两个方面:一是传递运动过程中的最小传动角γ应大于50度;二是保证四杆机构满足曲柄存在的条件。

以此为基础建立优化线束条件。

①保证传动角 50>γ

图 3

按传动条件,根据图3可能发生传动角最小值的位置图,由余弦定理 6428.050cos =

6428.0arccos 2)(arccos 3

22

3

22241≥⋅⋅--+=L L L L L L γ

所以

322

3222412496.1)(L L L L L L ⋅⋅≥--+ (a )

6428.0arccos 2)(arccos 3

22

1

42322≥⋅⋅--+=L L L L L L γ

所以

322

1423222496.1)(L L L L L L ⋅⋅≥--+ (b )

式(a )、(b )为两个约束条件,将11=L ,54=L ,12x L =,23x L =代入式(a )、(b ),得

()0362496.12122211≤+⋅---=x x x x x g ()0162496.12122212≤-⋅-+=x x x x x g

②曲柄存在的条件

按曲柄存在条件,由机械原理知识可知

12L L ≥,13L L ≥,3241L L L L +≤+

4321L L L L +≤+,4231L L L L +≤+

把它们写成不等式约束条件(将11=L ,54=L ,12x L =,23x L =代入上式),得

()0113≤-=x x g

()0124≤-=x x g ()06215≤--=x x x g ()04216≤--=x x x g ()04127≤--=x x x g

经过分析,上述七个约束条件式中,()X g 1和()X g 2为紧约束条件,()()X g X g 73~为松约束条件,即满足()01≤X g 和()02≤X g 的X ,必满足不等式

()()0~073≤≤X g X g ,所以本优化问题实际起作用的只有()X g 1和()X g 2两个不

等式约束条件。

4.写出优化数学模型

综上所述,可得本优化问题的数学模型为

()()()

[

]

∑=-+-=s

i i Mi i Mi y y x x X f 02

/122

min

[][]T

T L L X X X 3221,,==

t s . ()0362496.1212

2

211≤+⋅---=x x x x x g ()0162496.1212

2

212≤-⋅-+=x x x x x g 即本优化问题具有两个不等式约束的二维约束优化问题。

三.选择优化方法及优化结果

选取Matlab 2011a 版优化工具箱进行本优化问题优化。

取初始点

()[]T

X 2,30=,优化结果为

[][]T

T

x x X 69.2,10.5,2

1==*

**,

即L2=5.10(长度单位),L3=2.69(长度单位);

()

2.41==**X f f。