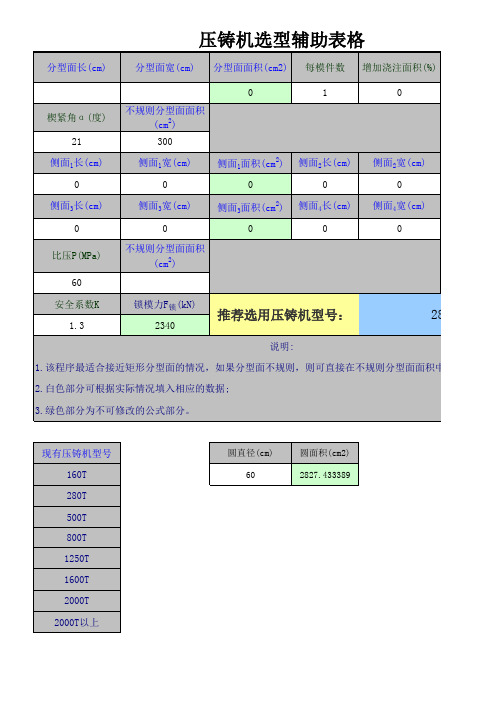

压铸机选型辅助设计

- 格式:xls

- 大小:28.00 KB

- 文档页数:3

一体化压铸规划方案设计1. 引言随着工业制造的快速发展以及对制造质量和效率要求的不断提高,一体化压铸技术逐渐成为优选的制造工艺。

一体化压铸通过整合冶炼、钢水处理、铸造及铸件处理等各个环节,实现了生产流程的高度集成和自动化,提高了产品质量和生产效率。

本文将介绍一体化压铸的规划方案设计,包括设备选型、生产流程规划、自动化控制系统设计等内容,旨在通过优化压铸生产过程,提高产品质量和生产效率。

2. 设备选型2.1 压铸机在一体化压铸生产线中,压铸机是核心设备之一。

压铸机的选型应考虑以下因素:- 最大锁力:根据预计的铸件尺寸和重量确定压铸机的最大锁力需求。

- 射胶容量:根据铸件的体积和形状确定压铸机的射胶容量需求。

- 控制系统:选择具备先进的自动控制系统和数据采集功能的压铸机,以实现生产过程的自动化控制和数据分析。

2.2 辅助设备除了压铸机外,还需要选择适当的辅助设备来完善一体化压铸生产线,如:- 冶炼炉和钢水处理设备:用于冶炼和熔炼原料,确保钢水的质量和温度符合要求。

- 模具制造设备:用于制造压铸模具,包括数控机床、电火花机等。

- 铸件处理设备:用于去除铸件上的气孔、毛刺等缺陷,如切割、修磨设备等。

3. 生产流程规划一体化压铸生产线的生产流程规划应包括以下环节:3.1 原料准备- 制定原料采购计划,确保原料的及时供应和质量。

- 设立标准的原料检测流程,对原料进行质量检验,确保原料符合要求。

3.2 冶炼和钢水处理- 设计合理的冶炼炉和钢水处理设备布局,确保冶炼和钢水处理的顺畅进行。

- 建立严格的钢水质量控制标准,对钢水进行化验和调整,以确保铸件质量。

3.3 模具制造- 设立模具制造车间,配备先进的数控机床和电火花机等设备,以提高模具的制造精度和效率。

- 实施模具试模和调整,确保模具的质量和适应性。

3.4 压铸工艺- 设计合理的压铸机布局,确保生产过程的顺利进行。

- 建立标准的压铸工艺参数和操作规范,确保产品质量的稳定性和一致性。

压铸机的机型及选择方法压铸机的机型及选择方法压力铸造作为一种尺寸精度好、生产效率高的铸造方式,被广泛应用于汽车、摩托车、五金、玩具、电工、电子等行业的有色金属生产,并呈现出强劲的上升趋势。

压铸机的选用是压铸生产的一个重要环节,对后续生产的产品质量、生产效率、产品成本、生产管理等有着非常重要的影响,以下就如何选用压铸机简要介绍。

1、根据产品的特点选择压铸机类型1.1压铸机的分类:压铸机通常按其压室的工作状态分为热室压铸机和冷室压铸机,热室压铸机的压室浸在保温坩埚内的液态金属中,压射机构安装在保温坩埚的上方;冷室压铸机的机身与保温炉是分开的,压铸时从保温炉中取出金属液注入模腔后进行压铸。

冷室压铸机按其压室与压射机构的位置区分,将压室和压射位置处于水平位置的称为卧式冷室压铸机,将压室和压射机构处于垂直位置的称为立式压铸机,立式压铸机中垂直压射并垂直方向开模的称为全立式压铸机。

1.2热室压铸机的特点热室压铸机结构简单,操作方便,易于实现自动化生产;不需要浇铸程序,工序简单,生产效率高;热损失少,金属损耗少;金属液始终在密闭通道中,氧化夹杂物不易卷入,进入型腔的金属液干净,铸件质量好;压射比压小,压射过程中没有增压段;压室、冲头、鹅颈管、喷嘴等热作件寿命短,更换不方便。

目前的压铸生产中,热室机通常压铸生产锌、锡、铅等低熔点合金和小型、薄壁镁合金压铸件,多数合模力小于160T,大于400T的很少。

而镁合金由于其成型特点,采用热室、冷室生产都有,生产镁合金的热室机,合模力通常小于650T。

1.3卧式冷室压铸机的特点:冷室压铸机规格型号全面,对产品尺寸及合金种类的适应范围广,生产操作简便,生产效率高,可与自动化周边设备联机实现自动化生产,压射行程的分段控制、调节容易实现,对不同要求的压铸件工艺的满足性好。

缺点是压射过程金属液热量损失大,金属液与空气接触,容易卷入氧化夹杂物及空气,对高致密度或要求热处理的产品须采取特殊的工艺。

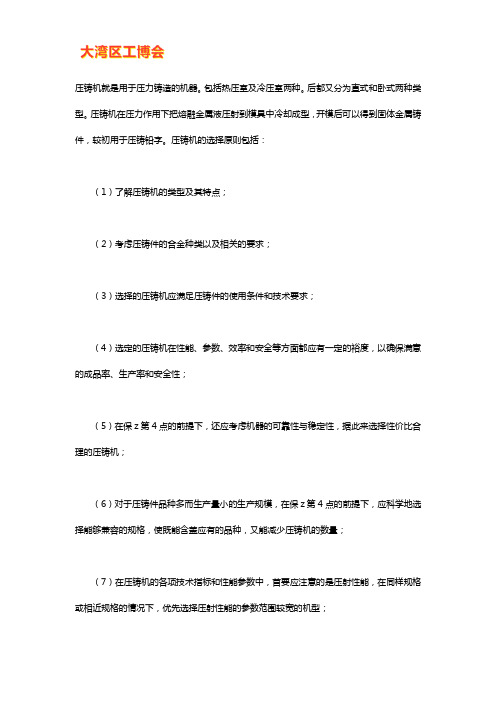

压铸机就是用于压力铸造的机器。

包括热压室及冷压室两种。

后都又分为直式和卧式两种类型。

压铸机在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件,较初用于压铸铅字。

压铸机的选择原则包括:

(1)了解压铸机的类型及其特点;

(2)考虑压铸件的合金种类以及相关的要求;

(3)选择的压铸机应满足压铸件的使用条件和技术要求;

(4)选定的压铸机在性能、参数、效率和安全等方面都应有一定的裕度,以确保满意的成品率、生产率和安全性;

(5)在保z第4点的前提下,还应考虑机器的可靠性与稳定性,据此来选择性价比合理的压铸机;

(6)对于压铸件品种多而生产量小的生产规模,在保z第4点的前提下,应科学地选择能够兼容的规格,使既能含盖应有的品种,又能减少压铸机的数量;

(7)在压铸机的各项技术指标和性能参数中,首要应注意的是压射性能,在同样规格或相近规格的情况下,优先选择压射性能的参数范围较宽的机型;

(8)在可能的条件下,尽量配备机械化或自动化的装置,对产品质量、生产效率、安全生产、企业管理以及成本核算都是有益的;

(9)评定选用的压铸机的效果,包括:成品率、生产率、故障率、维修频率及其工作量、性能的稳定性、运行的可靠性以及安全性等。

压铸机吨位的选用在压铸产品报价初期和压铸模具设计时均涉及到压铸机吨位的选择,吨位的选用依据下面三个步骤:一,校验锁模力a.总投影面积A=铸件投影面积A1+浇道面积A2(0.15~0.3A1)+排溢系统A3(0.1~0.2A1)+料柄面积A4(3.14xdxd d为料室直径,亦既为冲头直径)b.胀型力F1=总投影面积Ax压射比压(MPa)所谓压射比压即为单位面积上所承受的压力,根据经验:一般件30~50承载件50~80耐气密件80~100c.锁模力F2=胀型力F1/K K为保险系数:0.85初选压铸机吨位二,校验充满度a.总重量=铸件重量+浇道重量+料柄重量+排溢系统重量各个部分的投影面积已有,算其深度,则知其体积b.充满度=总重量/浇铸量浇铸量为不同的压铸机使用不同的料室时的最大合金重量根据充满度值校验初选压铸机吨位,通常充满度在40%~75%之间三,校验模具尺寸a.对铸件进行简单的模具排位,知其模具尺寸b.根据模具尺寸校验所选压铸机的哥林柱内距是否合适最后确定使用压铸机的吨位合理选择压铸机的方法1:理论计算的锁模力一定要小于压铸机公称锁模力的大小2:理论计算压室容量应小于压铸机公称压室的容量3:理论计算的模具开模力和推件力应小于所选压铸机最大开模力和推件力4:模具的总厚度应大于压铸机最小合模距离5:压铸件最大开模距离应大于模具总厚度与产品高度总和6:模具安装在压铸机上的模板尺寸及孔位应与压铸机固定板尺寸及孔位位置相适应7:模具外形尺寸和伸出模体的外部机构的最大尺寸应不与压铸机拉杆相碰不然会影响压铸机的正常运行和使用如何选购压铸机?压铸机的选择,通常依锁模力、射料量、铸造面积为依据。

一、确定压铸机的锁模力锁模力是选用压铸机时首先要确定的参数。

锁模力的作用主要是为了克服模腔内的涨型力,以锁紧模具的分型面,防止金属液飞溅,保证铸件的尺寸精度。

压铸机的锁模力计算如下:F=k×p×sF---计算锁模力k---安全系数p---压射比压s---投影面积安全系数K与铸件的复杂程度以及压铸工艺等因素有关,一般取1-1.3对于薄壁复杂铸件,由于采用较高的压射速度,压射比压和模具温度,使模具分型面受到较大的冲击,因此K应取较大值,反之取较小值。

一、压铸机的选用步骤1)根据铸件的技术要求、使用条件和压铸工艺规范核算压铸机的技术参数及工艺性,初选合适机型。

2)根据初步构想的压铸型(模)技术参数和工艺要求核算出压铸工艺参数及压铸型(模)外形尺寸,选用合适机型。

3)评定压铸机的工作性能和经济效果,包括成品率、合格率、生产率及运转的稳定性、可靠性、和安全性等。

二、压铸机的选用方法1)在实际生产中,选择压铸机主要根据压铸合金的种类、铸件的轮廓尺寸和重量确定采用热室或冷室压铸机。

对于锌合金铸件和小型的镁合金铸件通常选用热室压铸机。

对于铝合金、铜合金铸件和大型的镁合金铸件选用冷室压铸机为主。

立式冷室压铸机适合于形状为中心辐射状和圆筒形的、同时又具备开设中心浇道条件的铸件。

2)根据压铸件的材料、轮廓尺寸、平均壁厚、净重来选择压铸机型号规格。

可通过计算来求得锁型(模)力的大小值、每次浇注量、压射室充满度等实际工艺参数作为选取机型的依据。

3)压铸型(模)大小应与压铸机上安装型(模)具的相应尺寸相匹配,其主要尺寸为压铸型(模)的厚度和型(模)具分型面之间的距离。

必须满足压铸机基本参数的要求:①压铸型(模)厚度H 设不得小于机器说明书所给定的最小型(模)具厚度,也不得大于所给定的最大型(模)具厚度,H设应满足如下条件Hmin+10mm≤ H 设≤ Hmax-10mm式中H 设—所设计的型(模)具厚度(mm);Hmin—压铸件所给定的型(模)具最小厚度,即“模薄”(mm);Hmax—压铸机所给定的型(模)具最大厚度,即“模厚”(mm)。

②压铸机开型(模)后,应使压铸机动型(模)座板行程(L)即压铸型(模)具分型面之间的距离大于或等于能取出铸件的最小距离。

L≥L 取如图1所示为推杆推出的压铸型(模)取出铸件的最小距离。

L取≥L 芯+L 件+K式中,K 一般取10mm。

三、压铸机选用方法举例例已知一盒形铸件,如图2所示。

下面以力劲机械厂有限公司生产的卧式冷室压铸机机型技术参数为依据进行选型分析。

轻量化材料一体化压铸成型技术方案一、实施背景随着全球能源短缺和环境污染问题的日益严重,汽车制造业正在寻求更加环保、高效的制造方式。

轻量化材料一体化压铸成型技术应运而生,成为汽车产业转型升级的关键技术之一。

二、工作原理轻量化材料一体化压铸成型技术结合了材料科学、机械工程、模具设计等多个学科领域的知识,采用高压铸造的方式,将多个零部件一次压铸成型,从而减少了生产过程中的繁琐工艺和模具成本。

具体工作原理如下:1.材料选择:选用轻量化材料,如铝合金、镁合金等,具有高强度、低密度的特点,可有效降低车身重量。

2.高压铸造:利用高压铸造机,将熔融状态的金属液体快速压入模具,填充模具的各个部分,形成复杂的零部件结构。

3.冷却定型:通过冷却系统将压铸件冷却定型,保证其尺寸稳定性。

4.取出清理:将压铸件从模具中取出,进行表面清理和修整。

三、实施计划步骤1.材料研发:与材料供应商合作,研发适用于一体化压铸成型的轻量化材料。

2.模具设计:根据产品需求,设计合理的模具结构,确定各部分的尺寸和形状。

3.设备选型:根据生产需求,选择合适的压铸机和辅助设备。

4.工艺调试:进行试制和调试,确定最佳的工艺参数,如压力、温度、时间等。

5.生产实施:按照调试好的工艺参数进行批量生产。

6.质量控制:建立完善的质量控制体系,确保产品质量符合要求。

四、适用范围轻量化材料一体化压铸成型技术适用于汽车制造业中的多个领域,如车身结构件、底盘零部件、发动机零部件等。

同时,也可应用于航空航天、电子设备等领域。

五、创新要点1.材料创新:研发新型轻量化材料,提高材料的综合性能,以满足一体化压铸成型的需求。

2.工艺创新:优化压铸工艺参数,提高生产效率和质量稳定性。

3.技术集成:将多个学科领域的技术进行集成,实现轻量化材料一体化压铸成型技术的整体优化。

4.生产管理创新:引入先进的生产管理理念和技术手段,提高生产效率和成本控制水平。

六、预期效果1.重量减轻:采用轻量化材料和一体化压铸成型技术,可有效降低产品重量,从而提高燃油经济性和减少碳排放。

一.压铸机的选择本公司现有热压室、冷压室卧式压铸机11台,其中冷压室卧式压铸机具有125吨∽800吨五种系列。

350吨、500吨、800吨压铸机均为东芝机械。

压铸机的合理选择,对产出优质产品及产品的经济性具有极大的影响。

因此要进行压铸机的选型计算。

(一)锁摸力的确定锁摸力是选用压铸机时首要确定的参数。

锁摸力的主要作用是为了克服反压力,以锁紧模具的分型面,防止金属液的飞溅,保证铸件的尺寸精度。

P 锁≥K P P ()反法+1000(吨 (1)式中:P 反---压铸时的反压力 (kgf )P 法---作用于滑块楔紧面上的法向反力 (Kgf )K----安全系数 (一般 K=1~1.3)1、反压力的计算P F p 反=∙∑(2) 式中:F ∑ ---铸件总投影面积 (cm 2)p----压射比压 (Kgfcm 2)(1) 确定模具分型面上铸件的总投影面积∑F= F 件+ F 浇(cm 2)其中:F 件=104 cm 2F 浇=14 cm 2∴∑F=118 cm 2(2)由于该铸件壁厚且较复杂试选压射比压p=850Mpa则 P 反=118×850=100300(Kgf)2、楔紧块上法向反力的计算P 法=p F tg 法∙∑α(3) 式中:F 法∑----活动型芯成型端面的投影面积总和(cm 2)α----楔紧块的楔紧角 (度)根据铸件图:F 法∑=211(cm 2)假定取α=23︒则: P 法=76129.6(Kgf )据此: P 锁=1.2×(100300+76129.6)÷1000=211.7(吨)所以,可以初步选择DC350C 型压铸机3、压射力的核算P 压=A ⨯P式中 A —压射头面积(cm 2)P —压射比压力(kg/ cm 2)本零件压射头直径选用∅60,则P压=3.14×32×850=24.02吨DH350型压射头直径为∅60时,标准压射力为吨,所以压射力合格。

压铸机选型辅助设计

二,校验充满度

a.总重量=铸件重量+浇道重量+料柄重量+排溢系统重量

A4(3.14xdxd d为料室直径,亦既为冲头直径)

b.胀型力F1=总投影面积Ax压射比压(MPa) 所谓压射比压即为单位面积上所承受的压力,根据经验:一般件30~50 承载件50~80 耐气密件80~100

c.锁模力F2=胀型力F1/K K为保险系数:0.85

初选压铸机吨位

二,校验充满度

a.总重量=铸件重量+浇道重量+料柄重量+排溢系统重量

各个部分的投影面积已有,算其深度,则知其体积

b.充满度=总重量/浇铸量 浇铸量为不同的压铸机使用不同的料室时的最大合金重量

根据充满度值校验初选压铸机吨位,通常充满度在40%~75%之间

三,校验模具尺寸

a.对铸件进行简单的模具排位,知其模具尺寸

b.根据模具尺寸校验所选压铸机的哥林柱内距是否合适

最后确定使用压铸机的吨位

1771.1563

47.5

94.985 47821.21875。