新代控制器功能表

- 格式:doc

- 大小:42.00 KB

- 文档页数:1

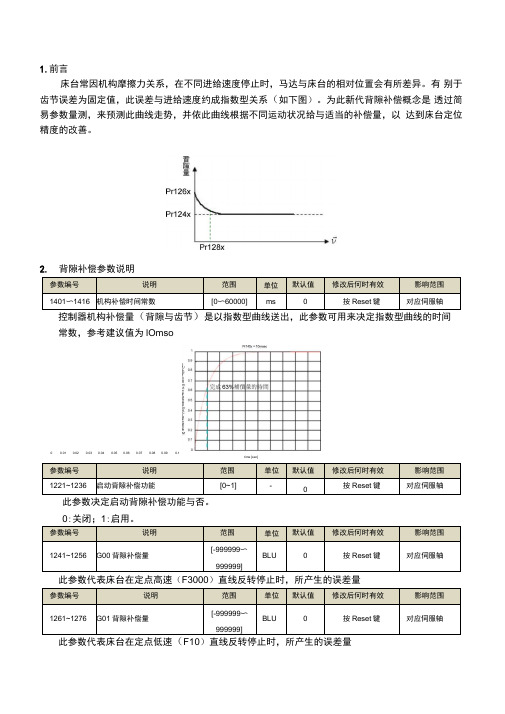

1.前言床台常因机构摩擦力关系,在不同进给速度停止时,马达与床台的相对位置会有所差异。

有别于齿节误差为固定值,此误差与进给速度约成指数型关系(如下图)。

为此新代背隙补偿概念是透过简易参数量测,来预测此曲线走势,并依此曲线根据不同运动状况给与适当的补偿量,以达到床台定位精度的改善。

2.背隙补偿参数说明控制器机构补偿量(背隙与齿节)是以指数型曲线送出,此参数可用来决定指数型曲线的时间常数,参考建议值为lOmso0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.1time [sec]此参数代表床台在定点高速(F3000)直线反转停止时,所产生的误差量此参数代表床台在定点低速(F10)直线反转停止时,所产生的误差量如下图所示,床台在定点直线反转停止时,补偿量与速度关系曲线约呈指数型关系,此参 数可用来决定此补偿曲线的收敛速度。

3. 背隙补偿参数量测步骤(X 轴为例)Step1:关闭背隙与尖角补偿(背隙一Pr1221、Pr1241、Pr1261、Pr1281;尖角一Pr1361、Pr1441), 并于完成循原点程序后热机至少20分钟。

Step2如下图完成千分表架设(请参阅备注6.5)。

Step3:加载附件范例程序(请参阅备注6.2),进行背隙补偿参数量测实验,由低速至高速连 续进行量测3次,并依序将千分表数据填入下表补偿前对应空格中。

Feedrate [mm/min]98765432• J n‘J o m A h s oT K C a B(10,23)25*"丸(100,22)(250 18)F400對應背隙量16um(800,13)(1500.12)(3000 12)1 L ■ J iStep4:将上表补偿前 F10所量到数值填入 Pr1261(G1背隙),F3000所量到数值填入Pr1241(G0 背隙)。

Step5:根据G1及G0背隙差值,概估其下降63%左右所对应的速度,填入 Pr1281(背隙临 界速度),并开启背隙补偿(Pr1221=1)。

新代说明书目录第一单元新代控制器面板操作说明 (2)新代控制器面功能树状图 (2)屏幕部分 (3)主功能界面 (4)F1:機台設定 (5)F1:座標切換 (6)F2:1/2 座標 (6)F3:清除座標 (6)F4:相對座標全部清除 (6)F5:座標偏移量 (7)F2:程式編輯 (8)F1:插入循環 (9)F2:刪除行 (9)F3:編輯循環 (10)F5:檔案編輯子功能........................ 错误!未定义书签。

F7:圖形模擬......................... 错误!未定义书签。

F8:檔案管理............................... 错误!未定义书签。

F4:執行加工 (19)F1:座標顯示 (19)F2:圖形調整.......................... 错误!未定义书签。

F3:MDI 輸入.......................... 错误!未定义书签。

F4:加工參數設定...................... 错误!未定义书签。

F8:工作記錄.......................... 错误!未定义书签。

F5:警報顯示 (24)F1:現存警報 (24)F2:歷來警報 (24)第二单元机械操作面板说明 (25)第二面板操作功能說明 (25)电源开 (25)电源关 (25)紧急停止 (25)原点模式寻原点功能.............................. 错误!未定义书签。

手动运动模式 (25)手动寸动模式 (26)MPG寸动模式 (26)自动加工模式 (26)MDI加工模式 (27)MPG模拟功能 (27)单节执行 (27)主轴控制 (28)工作灯 (28)加工液 (28)程序暂停 (28)快速归始 (28)快速进给的速度 (28)文字键说明 : (29)第三单元使用新代控制器的方法 (30)原点复归 (31)手动功能(JOG ,INC_JOG ,MPG) (32)设定工作坐标 (G54..G59) (33)开启档案(编辑/联网文件夹) (34)指定一个执行NC程序 (自动) (35)刀具设定(G40/G41/G42 ,G43/G44/G49) (36)刀具长度量测 (G43/G44/G49) (37)手动资料输入 (MDI ) (38)图形模拟 (39)在新代控制器下检查NC程序 (40)第四单元程序制作指令说明 (41)G码指令一览表 (41)码指令说明 (42)第五单元新代控制器网络连接 (44)网络设定 (44)网络疑难问题解决方法 (47)联网最重要的三点 (51)第一单元新代控制器面板操作说明新代控制器面功能树状图座標切換1/2 座標清除座標相對座標全部清除設定工件座標系統機台設定F1插入循環刪除行編輯循環搜尋置換行數搜尋拷貝行插入行檔案編輯子功能快速定位教導直線切削教導圓弧教導取消圓弧中點教導刪除行教導步進連續放大縮小回復取消模擬參數設定圖形模擬開啟新檔拷貝檔案刪除檔案磁碟機輸入輸出至磁碟機RS232 輸入RS232 輸出檔案管理程式編輯F2圖形對話輸入F3座標顯示圖形調整MDI 輸入加工參數設定刀具設定工作表單執行加工F4現在警報歷來警報儲存警報警報顯示F5系統參數回到第一頁操作設定參數設定F6PLC I BitPLC O Bit PLC C BitPLC S BitPLC A Bit PLC Re gis te r PLC T ime r PLC Counte r PLC 狀態系統資料公用變數狀態軟體安裝系統備份本地語文安裝目前語文備份系統管理診\斷功能F7操作指引F8CNC 銑床屏幕部分如下所示:本书面说明:(1)程式编号(2)标题(3)时间(4)日期(5)资料输入(6)提示(7)状态(8)功能键选择主功能界面下图为新代控制器的主功能画面.新代控制器之操作,是利用屏幕下方之F1~F8功能键来操作,使用者仅须按下操作键盘上F1~F8之功能键即可进入对应的次功能:1.3.1 F1:機台設定显示现在位置的各种坐标系统,并可用于相对坐标系统的重新设定.进入本书面请按下主功能画面下的“F1 機台設定”。

I n d e x產品規格 (3)產品機構 (4)機構尺寸圖(E Z2S) (4)板金開孔圖(E Z2S) (4)產品外觀圖(E Z2S) (5)E Z2S C O N N E C T E R介紹 (6)E Z2S接線示意圖 (7)I N:X1接腳定義&電氣介面 (8)O U T:Y1接腳定義&電氣介面 (9)H K接腳定義&電氣介面 (10)P1~P2接腳定義&電氣介面 (11)M P G接腳定義&電氣介面-1 (12)M P G接腳定義&電氣介面-2 (13)主軸接腳定義&電氣介面-1 (14)主軸接腳定義&電氣介面-2 (15)新代E Z S E R I E S數控系統規格 (16)服務據點 (17)S Y N T E C C N CE Z2S e r i e s產品規格新代ES系列控制器為低價車床控制器解決方案,內含2軸伺服控制、主軸以及手輪接口,面板前置CF讀卡機,16點I以及16點O與新代所有TB家族端子板、RIO子模組2軸伺服定位控制接口1個主軸Encoder接口,內含5V輸出1個手輪專用接口,內含A+.A-.B+.B-與外掛式手輪DI點與5V輸出面板前置cf card讀卡機輸入點數:16點(牛角接頭)輸出點數:16點(牛角接頭)第二面板專用接口(牛角接頭)外型尺寸:400mmx280mm後半部重新設計產品機構機構尺寸圖(EZ2S)板金開孔圖(EZ2S)產品外觀圖:(EZ2S)Top view Bottom ViewE Z2S C o n n e c t e r介紹P1、P2:伺服定位控制接口(D型15P)Spindle ENC:主軸ENCODER接口(D型15P)Spindle Command:主軸命令接口(歐規端子)MPG:手輪Encoder接口(D型15P)X1:輸入接口(20P牛角接頭)Y1:輸入接口(20P牛角接頭)HK:面板輸出入接口(26P牛角接頭)A、B:CF卡插槽Ethernet:網路線插孔KEYBOARD:PS/2鍵盤接頭E Z 2S 接線示意圖I N:X1接腳定義&電氣介面外部輸入介面X1在EZ2S 控制器,有一組外部輸入接頭,可直接接至各種檢測感測器(如近接、微動開關等..)配合TB16IN使用,可簡化配線。

新代科技參數設定說明手冊by : 新代科技date :2006/11/20ver : 9.5版本更新記錄目錄1.參數總表 (7)2.參數設定說明 (36)2.1 系統基本參數設定 (36)2.1.1 硬體環境設定 (36)2.1.1.1 軸卡基本參數設定 (36)2.1.1.1.1Pr01 軸板基址 (36)2.1.1.1.2Pr09 軸板型態 (37)2.1.1.1.3 Pr10 伺服警報接點型態 (37)2.1.1.1.4Pr11 軸卡時脈來源 (38)2.1.1.1.5Pr12 SERVO6 軸卡最高時脈 (38)2.1.1.1.6Pr13 軸卡數目 (38)2.1.1.2 I/O 卡基本參數設定 (39)2.1.1.2.1Pr03 I/O 板基址 (39)2.1.1.2.2Pr05 I/O 板組態 (39)2.1.1.2.3Pr15 I/O 卡數位濾波程度 (42)2.1.1.3 控制精度設定 (43)2.1.1.3.1 Pr17 控制精度 (43)2.1.1.4 螢幕功能鍵型態設定 (43)2.1.1.4.1 Pr3205 功能鍵型態 (43)2.1.1.5 螢幕型別 (44)2.1.1.5.1 Pr3211 螢幕型別 (44)2.1.1.6 預設外部存取資料磁碟機代號 (44)2.1.1.6.1 Pr3213 磁碟機代號 (44)2.1.1.7 選擇控制面板鍵盤型態 (44)2.1.1.7.1 Pr3217 選擇控制面板鍵盤型別 (44)2.1.1.8 系統掃瞄時間設定 (45)2.1.1.8.1 Pr3202 I/O 掃描時間 (45)2.1.1.8.2 Pr3203 運動補間時間 (45)2.1.1.8.3 Pr3204 PLC 掃描時間 (45)2.1.2 軟體介面環境參數設定 (46)2.1.2.1 應用功能參數設定 (46)2.1.2.1.1 Pr411 G00 運動方式 (46)2.1.2.1.2 Pr413 G92(G92.1)座標保留模式設定 (46)2.1.2.1.3 Pr414 工件座標系統保留模式 (46)2.1.2.1.4 Pr415 重置或關機時保留目前刀長資料 (47)2.1.2.1.5 Pr3207 C/S 界面版本編號 (47)2.1.2.1.6 Pr3215 選刀時呼叫副程式 (47)2.1.2.1.7 Pr3241 工件程式小數點型態 (47)2.1.2.1.8 Pr3243 鍵盤重置鍵由 PLC 處理 (48)2.1.2.1.10 Pr3801 G95 時進給量與主軸位置緊密偶合 (48)2.1.2.1.11 Pr3807 圓弧終點不在圓弧上檢查視窗 (49)2.1.2.1.12 Pr3809 UVW 為 XYZ 軸增量指令 (49)2.1.2.1.13 Pr3815 刀具半徑補償預看模式 (49)2.1.2.1.14 Pr3816 刀長補償模式 (49)2.1.2.1.15 Pr3819 過切檢查型態 (50)2.1.2.1.16 Pr3851 斷刀處理程式號碼 (50)2.1.2.2 系統人機介面設定 (51)2.1.2.2.1 Pr3201 設定啟動車床規則 (51)2.1.2.2.2 Pr3209 語言設定 (51)2.1.2.2.3 Pr3219 系統安裝組態 (52)2.1.2.2.4 Pr3221 除錯模式 (52)2.1.2.2.5 Pr3223 啟動系統管理功能 (53)2.1.2.2.6 Pr3225 螢幕保護功能延遲時間 (53)2.1.2.2.7 Pr3227 螢幕解析度 (53)2.1.2.2.8 Pr3229 關閉工件座標系統功能 (53)2.1.2.2.9 Pr3247 速率顯示方法 (54)2.2.伺服軸向參數設定 (55)2.2.1 各軸對應機械軸設定 (55)2.2.1.1 Pr21~Pr40 伺服對應的機械軸 (55)2.2.2 軸向馬達運動方向的設定 (55)2.2.2.1 Pr41~Pr60 馬達運動方向設定 (55)2.2.3 軸向命令與回授解析度設定 (56)2.2.3.1 Pr61~Pr80 位置感測器解析度 (56)Pr81~Pr100 軸卡回授倍頻 (56)Pr121~Pr160 螺桿側齒輪齒數,馬達側齒輪齒數 (56)Pr161~Pr180 螺桿寬度(Pitch) (56)Pr181~Pr200 伺服系統的位置迴路增益 (56)Pr201~Pr220 位置感測器型態 (56)Pr341~Pr360 位置命令倍率分子 (56)Pr361~Pr380 位置命令倍率分母 (56)2.2.4 各軸向應用型態設定 (58)2.2.4.1 Pr221~Pr226 軸型態 (58)2.2.4.2 Pr281~Pr300 選擇半徑軸或直徑軸 (59)2.2.5 各軸向顯示名稱設定 (59)2.2.5.1 P r321~Pr340 設定軸的名稱 (59)2.2.6 軸向控制模式設定 (60)2.2.6.1 Pr381~Pr400 位置伺服控制模式 (60)2.2.7 定位檢查功能設定 (60)2.2.7.1 Pr421~Pr440 切削時位置檢查的視窗範圍 (60)2.2.7.2 Pr481~Pr500 快速移動(Rapid T ravel, G00)時位置檢查的視窗範圍 (61)2.2.7.3 Pr561~Pr580 遺失位置檢查視窗 (61)2.2.8 各軸向左右軟體行程極限保護 (61)2.2.8.1 Pr2401~Pr2440 軟體第一行程保護的範圍 (61)2.2.8.2 Pr2441~Pr2480 軟體第二行程保護的範圍 (62)2.3.主軸參數設定 (63)2.3.1 主軸對應命令輸出埠設定 (63)2.3.1.1 Pr1621~Pr1630 主軸對應的機械軸或邏輯軸 (63)2.3.2 主軸命令參數設定 (63)2.3.2.1 Pr.1631~Pr.1636 主軸零速offset 速度 (63)2.3.2.2 Pr.1641~Pr.1646 主軸編碼器極性 (63)2.3.2.3 Pr.1651~Pr.1656 主軸馬達編碼器一轉的Pulse 數 (63)2.3.2.4 Pr.1661~Pr.1666 主軸回授倍頻 (64)2.3.2.5 Pr.1671~Pr.1676 主軸馬達增益 (64)2.3.2.6 Pr.1681~Pr.1692 主軸第一檔齒數比 (64)Pr.1901~Pr.1952 主軸第四檔齒數比 (64)2.3.2.7 P r.1711~Pr.1716 主軸是否安裝編碼器 (65)2.3.3 主軸運動轉速設定參數 (65)2.3.3.1 Pr.1721~Pr.1726 主軸寸動速度 (65)2.3.3.2 Pr.1731~Pr.1736 主軸最低轉速 (65)2.3.3.3 Pr.1801~Pr.1806 主軸最高轉速 (65)2.3.3.4 Pr.1821~Pr.1826 主軸伺服微分增益 (65)2.3.3.5 Pr.1831~Pr.1836 主軸加減速時間 (66)2.3.3.6 Pr.1851~Pr.1856 主軸重力加速度加減速時間 (66)2.3.4 主軸定位設定參數 (66)2.3.4.1 Pr.1741~Pr.1746 主軸定位速度 (66)2.3.4.2 Pr.1741~Pr.1746 主軸定位偏移量 (66)2.3.4.3 Pr.1771~Pr.1776 主軸原點偏移量 (66)2.3.4.4 Pr.1781~Pr.1786 主軸定位最低速度 (67)2.3.4.5 Pr.1791~Pr.1796 主軸馬達型態 (67)2.3.4.6 P r.1811~Pr.1816 主軸編碼器安裝位置 (67)2.3.4.7 Pr.1841~Pr.1846 主軸Y-Delta 切換速度 (67)2.4.軸向運動特性設定參數 (69)2.4.1 切削時前加減速運動規劃 (69)2.4.1.1 Pr401 切削加減速時間 (69)Pr402 重力加速度加減速時間 (69)Pr405 切削的最高進給速度 (69)Pr541~Pr560 各軸切削的加減速時間 (69)Pr621~Pr640 各軸切削的最高進給速度 (69)Pr641~Pr660 各軸重力加速度加減速時間 (69)2.4.2 切削時後加減速運動規劃 (71)2.4.2.1 Pr404 後加減速切削鐘型加減速時間 (71)2.4.3 切削時直線轉角自動減速功能 (73)2.4.3.1 P r406 轉角參考速度 (73)2.4.4 切削時圓弧切削運動最高進給速度設定 (74)2.4.4.1 Pr408 半徑5mm 圓弧切削參考速度 (74)2.4.5 快速移動及 JOG 時的加減速規劃 (75)2.4.5.1 Pr441~Pr460 各軸快速移動(G00)的加減速時間 (75)Pr461~Pr480 各軸快速移動(G00)的最高進給速度 (75)Pr501~Pr520 各軸快速移動(G00)的F0 速度 (75)Pr521~Pr540 各軸JOG 速度 (75)2.5.尋原點動作設定參數 (76)2.5.1 尋原點方式設定參數 (76)2.5.1.1 Pr961~Pr980 各軸尋原點方法 (76)2.5.2 尋原點動作規格與參數設定 (76)2.5.2.1 Pr821~Pr840 各軸第一段尋原點速度 (76)Pr841~Pr860 各軸第二段尋原點速度 (76)Pr861~Pr880 各軸尋原點為負方向 (76)2.5.3 原點偏移功能設定參數 (77)2.5.3.1 Pr881~Pr900 原點的偏移量設定 (77)2.5.4 原點柵格量功能設定參數 (78)2.5.4.1 Pr941~Pr960 啟動尋原點柵格功能 (78)2.6.手輪功能設定參數 (80)2.6.1 手輪訊號輸入設定參數 (80)2.6.1.1 Pr2031~Pr2034 手輪對應的機械軸 (80)2.6.2 手輪訊號解析度設定參數 (80)2.6.2.1 Pr2041~Pr2044 手輪Encoder 一轉的Pulse 數 (80)Pr2051~Pr2054 手輪回授倍頻 (80)2.6.3 手輪段數設定參數 (80)2.6.3.1 Pr2001 手輪第四段倍率設定 (80)2.6.4 手輪模擬功能設定參數 (81)2.6.4.1 Pr2003 手輪模擬對應手輪號碼 (81)2.6.5 手輪驅動軸向功能設定參數 (81)2.6.5.1 Pr2031~Pr2033 手輪對應的座標軸 (81)2.6.5 手輪設定參數 (81)2.6.5.1 Pr2031~Pr2033 手輪對應的座標軸 (81)2.7.機構補償功能設定參數 (82)2.7.1 尖角誤差補償設定參數 (82)2.7.1.1 Pr1361~Pr1380 圓弧尖角正向誤差補償量 (82)Pr1381~Pr1400 圓弧尖角誤差補償時間常數 (82)Pr1361~Pr1400 圓弧尖角負向誤差補償量 (82)2.8.軸耦合功能設定參數 (85)2.8.1 軸耦合功能設定參數 (85)2.8.1.1 Pr1361~Pr1380 圓弧尖角正向誤差補償量 (85)Pr1381~Pr1400 圓弧尖角誤差補償時間常數 (85)Pr1361~Pr1400 圓弧尖角負向誤差補償量 (85)1.參數總表2.參數設定說明2.1 系統基本參數設定2.1.1 硬體環境設定2.1.1.1 軸卡基本參數設定2.1.1.1.1 Pr01 軸板基址1.Servo_4 軸卡對應 I/O 基址與跳線規則:軸卡二片以下 Pr01今800 軸卡超過二片 Pr01今7682.S ervo_6 的第一片軸卡基址為768(目前一部控制器僅支援一張 Servo_6,不可與 Servo_4 混插)3.E mbedded 第一片軸卡基址固定為5122.1.1.1.2 Pr09 軸板型態0:EMP21:SVO4+不檢查伺服警報2:SVO4+伺服警報接點為常開接點 Normal Open( A 接點)3:SVO4+伺服警報接點為常閉接點 Normal Close( B 接點)4:EMP45:SERVO69:虛擬軸卡2.1.1.1.3 Pr10 伺服警報接點型態0: SERVO 6 軸卡警報為常開接點 Normal Open( A 接點)1: SERVO 6 軸卡警報為常閉接點 Normal Close( B 接點)2.1.1.1.4 Pr11 軸卡時脈來源此參數為設定軸卡時脈來源:設定 0 為使用軸卡自已時脈設定 1 為共用控制器底板 IPC Bus 時脈設定 2 為共用主機板 VIA 時脈設定原則:一體機控制器今請設定『0』非一體機控制器今請設定『2』舊型 486 主機板控制器今請設定『1』2.1.1.1.5 Pr12 SERVO6 軸卡最高時脈此參數為設定 Servo6 軸版最高時脈。

镭射切割70CA/70CB/710CA操作手册匯出日期:2023-05-10修改日期:2023-04-111 1.适用机型本手册对70CA/70CB/710CA激光切割控制器做了详细的讲解说明:包括系统功能特性,系统配电说明,警报说明及处理机制等。

如想了解新代70CA/70CB/710CA配套软件CAD/CAM之功能,请参阅新代ProCAM使用手册。

如您想要了解本手册未尽之功能,请联系新代科技相关技术人员。

在使用本公司70CA/70CB/710CA切割控制器器之前,请详细阅读此手册,它将帮您更好的利用新代切割控制器各项功能。

如有疑问请致电新代科技:公司电话 (台湾):03-6663553公司电话 (苏州):*************另:由于本公司产品持续更新,功能更加完善强大,你在使用本手册有出入之处给您带来的困扰,我们深表歉意。

建议您定期至新代官网下载最新操作手册,谢谢••••••••••••••2 2.功能键与系统概论2.1 2.1 主画面介绍此页面为新代标准切割控制器操作画面A :时间/日期B :电容感测数值C :加工状态D :当前执行的加工档名E :警报指示灯F :软键盘开关G :权限管理H :系统功能键I :加工监控仪表盘J :图形模拟区域K :激光切割功能键L :输入框/输入范围提示M :控制台N:加工辅助2.2 2.2 系统功能键树状图••••••••••••3 3. 操作流程说明新代激光切割系统提供完整的切割解决方案,操作流程简洁明了,并针对不同用户提供定制型的操作流程。

完整操作流程如下:(在机台调试ok ,轴向可以正常运动的情况下)1.PC cadcam新代切割PC CAD/CAM ,可以实现画图、排版、切割路径规划等通过汇入档案即可生成切割加工档2.汇入加工档案进入主画面→ F2 选档加工 → F3文件输入选择汇入的加工档,点击“拷贝”3.随动校正确认工件已放好进入主画面 → F3随动界面→点击启动矫正校正完成→更新资料,点击弹窗中的“是”,完成校正所有操作4.调节工艺参数进入主画面 → F4 工艺资料库修改当前加工档对应的工艺参数,修改完点击“存档”5.启动加工确认工件已经放好点击面板“光闸”点击启动按钮,进行加工••••1.2.3.4.5.4 4 功能说明4.1 4.1 操作员面板路径:F1操作员面板操作说明:此页面为操机人员页面,操机人员可以于此页面完成激光切割所需执行的动作画面说明:A :时间/日期:显示当前日期与时间B :电容感测数值:当前电容测高数值C :加工状态:系统和激光器当前加工状态系统状态 : 未就绪、就绪、加工中...、暂停激光器状态: 镭射源未就绪、镭射源就绪、镭射加工中...D :当前执行的加工档名E :警报指示灯:有警报时,此区域红灯闪烁F :软键盘开关:开启/关闭软件盘G :权限管理:使用者登录窗口,不同使用者登录,将获得不同的使用权限H :系统功能键:详见功能键树状图2.2,用于不同系统功能间的切换I :加工状态仪表盘:显示加工时间,激光出光参数,机械坐标,绝对坐标,跟随状态单件加工时间: 显示加工时,该加工程序已执行之时间机械座标: 以机械原点来显示刀具现行位置,绝对座标显示随着轴向运动而变化,显示为机械座标方式绝对座标: 以程序原点〈指工件座标系〉来显示刀具现行位置,绝对座标显示随着刀具运动而变化,显示为绝对座标方式跟随高度: 工艺参数设置的跟随高度实际高度: 因工件翘曲等原因,实际的Z 轴的高度位置J :图形模拟区域:显示当前加工图形,其线材颜色和所用工艺颜色对应,下方显示调用的工艺档材料、厚度,加工档的尺寸范围;K :激光切割功能键:1.2.3.4.5.6.7.8.9.10.11.12.1. a.b.c.d.e.2.3.4.5. a. 启动:启动加工暂停:暂停加工,暂停后点击启动可继续之前加工走边框:按照切割区域最外围边缘走矩形轮廓,以便确定加工板材需要的大概尺寸和位置, 空跑:不开光、不开气、不开跟随,空走切割路径, 后退:断点定位后进行后退微调 断点定位:快速定位到断点位置 前进:断点定位后进行前进微调断点续切:快速定位到断点位置并开始切割 回零:回加工起始点回参考点:回到设定的参考点 回机械零:回机械坐标零点 停止:停止加工并复位L :输入框/输入范围提示:显示当前输入内容M :控制台下拉选单:选择所要使用的坐标系浮动坐标:将切割头停留点设定为工件坐标系原点工件坐标1:点击“设置”将当前点设定为工件坐标系工件坐标2:点击“设置”将当前点设定为工件坐标系工件坐标3:点击“设置”将当前点设定为工件坐标系工件坐标4:点击“设置”将当前点设定为工件坐标系加工速度:显示当前加工实际速度倍率设定:设定各运动倍率,当“4”快动按下时,快动倍率切换为寸动距离手动轴线控制:手动控制各轴按照相应的方向移动,点击中间快动按钮,可切换为步进模式,每次点击各轴向按钮按照设定的步进距离移动相应的距离点动出光:用于设定是否启用点动出光&出光时调用的工艺参数,此功能开启后,手动移动轴向将会下刀後再开光切割,松开轴向移动按钮将会停止开光切割并抬刀。

I n d e x產品規格 (3)產品機構 (4)機構尺寸圖(E Z2S) (4)板金開孔圖(E Z2S) (4)產品外觀圖(E Z2S) (5)E Z2S C O N N E C T E R介紹 (6)E Z2S接線示意圖 (7)I N:X1接腳定義&電氣介面 (8)O U T:Y1接腳定義&電氣介面 (9)H K接腳定義&電氣介面 (10)P1~P2接腳定義&電氣介面 (11)M P G接腳定義&電氣介面-1 (12)M P G接腳定義&電氣介面-2 (13)主軸接腳定義&電氣介面-1 (14)主軸接腳定義&電氣介面-2 (15)新代E Z S E R I E S數控系統規格 (16)服務據點 (17)S Y N T E C C N CE Z2S e r i e s產品規格新代ES系列控制器為低價車床控制器解決方案,內含2軸伺服控制、主軸以及手輪接口,面板前置CF讀卡機,16點I以及16點O與新代所有TB家族端子板、RIO子模組2軸伺服定位控制接口1個主軸Encoder接口,內含5V輸出1個手輪專用接口,內含A+.A-.B+.B-與外掛式手輪DI點與5V輸出面板前置cf card讀卡機輸入點數:16點(牛角接頭)輸出點數:16點(牛角接頭)第二面板專用接口(牛角接頭)外型尺寸:400mmx280mm後半部重新設計產品機構機構尺寸圖(EZ2S)板金開孔圖(EZ2S)產品外觀圖:(EZ2S)Top view Bottom ViewE Z2S C o n n e c t e r介紹P1、P2:伺服定位控制接口(D型15P)Spindle ENC:主軸ENCODER接口(D型15P)Spindle Command:主軸命令接口(歐規端子)MPG:手輪Encoder接口(D型15P)X1:輸入接口(20P牛角接頭)Y1:輸入接口(20P牛角接頭)HK:面板輸出入接口(26P牛角接頭)A、B:CF卡插槽Ethernet:網路線插孔KEYBOARD:PS/2鍵盤接頭E Z 2S 接線示意圖I N:X1接腳定義&電氣介面外部輸入介面X1在EZ2S 控制器,有一組外部輸入接頭,可直接接至各種檢測感測器(如近接、微動開關等..)配合TB16IN使用,可簡化配線。

新代系统键盘式操作指导首先我们来了解一下机床的结构。

它由两大主体组成(机床身,电控柜)。

其电控柜外部由以下几小部分组成;上侧:报警器、左侧:数据线,电源线,手轮、前侧:紧急停止按扭,电源指示灯,关机按扭,开机按扭,进给倍率,主轴倍率,显示器,键盘、后侧由数个排风扇组成。

接下来我们来实机操作,打开机床电源总开关,机床前侧电源指示灯开启,按开机按扭启动控制器,, 等待数十秒进入控制系统,显示器出现警报,提示三个轴未归原点。

那么我们就先来做一下原点回归的动作。

在键盘上按下Ctrl+7 键,屏幕提示栏提示原点回归。

首先我们做一下Z轴回原点,按Z+ (按Q键),机床将自动回原点。

同样,X轴回原点X+ (按D键),丫轴回原点Y+(按W键)。

等待机床自动回原点后,屏幕显示机械座标三个轴分别都为0。

注意;在开机后最好先做回原点动作,而且要先回Z轴原点,以免造成不必要的损失。

原点回归后我们就可以来操作机床了,如移动动作:按Ctrl+4 (手动模式),提示栏提示手动进给”按X轴,Y轴,Z轴来控制机床的移动。

首先我们给大家介绍一下怎样分中,首先按ESC键,将菜单退到初级,按F1键(机台设定)再按F1(座标切换)将座标切换到相对座标”再用手轮或手动来摇动X轴当单边接触工件好以后按F4 (相对座标全部清除)此时显示器上显示三个座标值都为0,再将X轴移到另一边接触工件,测好后按F2 (座标)输入X(按X键)此时显示器上显示X轴的数据是原来数据的值,这时可利用X 轴向移动键或手轮移到零为此,这样得出X轴目前的位置就是中心点,再按F5 (设定工件座标系统)再用键盘上的移动键将光标移到G54座标上的X座标按两下F1来确定输入座标。

同样Y轴分中我们可以使用X轴的分中过程进行分中。

Z轴只要将刀具接触工件表面然后按ESC键将菜单退至初级,按F1 (机台设定)一》F5 (设定工件座标系统)将光标移至G54座标的Z座标,按两下F1 来确定输入座标。

NDS数字编码开关使用说明2007年3月14日11:23:24 发布:sunlight版本更新记录项次更改内容纪录更改日期作者更改后版本01初版定稿2001/07/01V80新代车床控制器操作手册-2-目录第一单元车床控制器面板操作说明 (4)1.1SNC车床控制器功能树状图 (4)1.2萤幕部分 (5)1.3主功能画面 (6)1.3.1F1:机台设定画面 (7)1.3.1.1F1:座标切换 (8)1.3.1.2F2:1/2座标 (8)1.3.1.3F3:清除座标 (8)1.3.1.4F4:相对座标全部清除 (8)1.3.1.5F5:座标偏移量 (9)1.3.2F2:程式编辑画面 (10)1.3.2.1F1:插入循环 (11)1.3.2.2F2:删除行 (11)1.3.2.3F3:编辑循环 (12)1.3.2.4F5:档案编辑子功能 (13)1.3.2.5F7:教导 (17)1.3.2.6F4:图形模拟 (19)1.3.2.7F5:档案管理 (22)1.3.3F3:图形对话输入(仅有对920T) (26)1.3.4F4:执行加工画面 (27)1.3.4.1F1:座标显示 (27)1.3.4.2F2:图形调整 (28)1.3.4.3F3:MDI输入 (29)1.3.4.4F4:加工参数设定 (30)1.3.4.5F5:刀具设定 (31)1.3.4.6F8:工作记录 (32)1.3.5F5:警报显示画面 (33)1.3.5.1F1:现存警报 (33)1.3.5.2F2:历来警报 (33)1.3.5.3F5:储存警报 (34)1.3.6F6:参数设定 (35)1.3.6.1F1:回到第一页 (35)1.3.7F7:诊断功能 (36)1.3.7.1F1:PLC状态 (37)1.3.8F8:操作指引 (39)第二单元机械操作面板说明 (40)2.1第二面板操作功能说明 (40)新代车床控制器操作手册-3-2.1.1电源开 (40)2.1.2电源关 (40)2.1.3紧急停止 (40)2.1.4原点模式寻原点功能 (40)2.1.5手动连动模式 (40)2.1.6手动寸动模式 (41)2.1.7MPG寸动模式 (41)2.1.8自动加工模式 (41)2.1.9MDI加工模式 (42)2.1.10MPG模拟功能 (42)2.1.11程式空跑 (42)2.1.12单节执行 (43)2.1.13选择停止 (43)2.1.14选择跳跃 (43)2.1.15主轴控制 (44)2.1.16工作灯 (44)2.1.17加工液 (44)2.1.18工作台升 (44)2.1.19台面上升控制 (44)2.2文字键说明: (45)第三单元使用新代车床控制器900TE方法 (47)3.1手动功能(JOG,INC_JOG,MPG) (48)3.2原点复归 (49)3.3开启档案(编辑/软碟机/RS232) (50)3.4刀具设定(G40/G41/G42,G43/G44/G49) (51)3.5刀具长度量测(G43/G44/G49) (52)3.5.1Z轴刀具长度测量程序 (53)3.5.2X轴刀具长度测量程序 (54)3.5.3刀具磨耗设定 (55)3.5.4刀鼻设定: (56)3.6设定工作座标(G54..G59) (57)3.7手动资料输入(MDI) (58)3.8指定一个执行NC程式(自动) (59)3.9图形模拟 (60)3.10在新代控制器下检查NC程式 (61)3.11.1RS232功能 (62)3.11.2DNC功能 (64)3.11.3新代控制器软体取代DNC软体做RS232功能 (66)新代车床控制器操作手册-4-第一单元车床控制器面板操作说明1.1SNC车床控制器功能树状图座标切换1/2座标清除座标相对座标全部清除设定工件座标系统机台设定F1插入循环删除行编辑循环搜寻置换行数搜寻拷贝行插入行档案编辑子功能快速定位教导直线切削教导圆弧教导取消圆弧中点教导删除行教导步进连续放大缩小回复取消模拟参数设定图形模拟开启新档拷贝档案删除档案磁碟机输入输出至磁碟机RS232输入RS232输出档案管理程式编辑F2图形对话输入F3座标显示图形调整MDI输入加工参数设定刀具设定工作表单执行加工F4现在警报历来警报储存警报警报显示F5系统参数回到第一页操作设定参数设定F6PLCIBit PLCOBit PLCCBit PLCSBit PLCABit PLCRegister PLCTimer PLCCounter PLC状态系统资料公用变数状态软体安装系统备份本地语文安装目前语文备份系统管理诊断功能F7操作指引F8CNC车床新代车床控制器操作手册-5-1.2萤幕部分如下所示:本画面说明:(1)程式编号(2)标题(3)时间(4)日期(5)资料输入(6)提示(7)状态(8)功能键选择(1)(2)(3)(4)(5)(6)(7)Screen(8)新代车床控制器操作手册-6-1.3主功能画面下图为SNC车床控制器的主功能画面.SNC车床控制器之操作,系利用萤幕下方之F1F5功能键来操作,使用者仅须按下操作键盘上F1F5之功能键即可进入对应的次功能:新代车床控制器操作手册-7-1.3.1F1:机台设定画面显示现在位置的各种座标系统,并可用於相对座标系统的重新设定.进入本画面请按下主功能画面下的"F1机台设定".(注:当系统被启动这是最初的画面)本画面说明------X:X轴座标值.Y:Y轴座标值.Z:Z轴座标值.进给速率:每次切削时,指定刀具移动速度,单位为mm/min.主轴转速:主轴转速的RPM值.机械座标:(相对机台的座标)机台机械座标系统之现在位置,其系以机械座标显示於萤幕上.相对座标:相对座标系统之现在位置,其系以相对座标显示於萤幕上.绝对座标:(程式座标系统)程式原点设定座标系统之现在位置,其系以绝对座标显示於萤幕上.剩余距离:为表示执行刀座移动的指令中,刀座尚须要移动的距离,其正负号表示其移动的方向.新代车床控制器操作手册-8-相关功能说明如下:1.3.1.1F1:座标切换.功能:座标系统显示切换.操作方式:在"机台设定"画面,无论使用者何时按F1键,可切换显示四种座标系统的数值,且会以较大的字体显示在萤幕的左上方,如下图所示:1.3.1.2F2:1/2座标.功能:设定工件的中心点.操作方式:在"机台设定"画面,在讯息列显示输入X(或Y或Z),按下"F21/2座标",相对应座标的X轴(或Y轴或Z轴)即变成一半.1.3.1.3F3:清除座标.功能:相对座标之X轴(或Y轴或Z轴)座标值清除.(其余座标除外)操作方式:在"机台设定"画面下,在讯息列输入X(或Y或Z),按下"F3清除座标",相对座标的X轴(或Y轴或Z轴)即可清除.1.3.1.4F4:相对座标全部清除功能:相对座标XYZ轴座标值清除.(其余座标除外)操作方式:在"机台设定"画面下,按下"F4相对座标全部清除",可清除XYZ轴. 新代车床控制器操作手册-9-1.3.1.5F5:座标偏移量.功能:G54G59相对於机械座标的设定.操作方式:在"机台设定"画面下,按下"F5工作座标设定",出现画面如下图所示,再按下"F1机械座标自动设定",即可逐一设定G54G59相对於机械座标自动设定,(系统模式需为单节模式,即MDI模式)1."外部座标偏移":操作者能在同时设定所有的工作座标(G54…G59).2.假如使用者没有设定任何G54..G59在NC程式,则CNC控制器内定为G54. 新代车床控制器操作手册-10-1.3.2F2:程式编辑画面此功能键主要功能为档案管理,编辑档案.主画面提供全萤幕编辑能力,可利用游标移动键(↑,↓,←,→)选择欲编辑的位置.进入本画面请按下主功能画面的"F2程式编辑".如下图所示:新代车床控制器操作手册-11-相关功能说明如下:1.3.2.1F1:插入循环功能:插入一个单节或一个循环从对话视窗.操作方式:在"程式编辑"画面下,按下F1"插入行",即可在目前游标所在插入一行或一循环.(可参阅车床图形对话式(900TE)使用手册)1.3.2.2F2:删除行功能:删除目前游标所在的那一行.操作方式:在"程式编辑"画面下,按下"F2删除行",即可删除目前游标所在的那一行新代车床控制器操作手册-12-1.3.2.3F3:编辑循环功能:编辑本控制器已内建的单节或循环,从"输入对话视窗".操作方式:在"程式编辑"画面下,按F3即可编辑一行循环,在游标目前的位置.(可参阅车床图形对话式(900TE)使用手册)新代车床控制器操作手册-13-1.3.2.4F5:档案编辑子功能功能:在"程式编辑"画面下,做"搜寻""置换""行数搜寻""拷贝行""插入行"等动作.操作方式:使用者能使用这个画面编辑更多的次功能.新代车床控制器操作手册-14-1.3.2.4.1在"档案编辑子功能"画面下的功能---"F1:搜寻"功能:字串搜寻.目的:搜寻档案中的特定字串,以方便编辑或是确认档案中有此字串操作方式:1.在"程式编辑"画面下,按右键切换到下一层的功能键,再按F1"档案编辑子功能"(注:若为八个功能键则"档案编辑子功能"位於F5)2.再按"档案编辑子功能"中的F1"搜寻"寻找字串,此时一对话视窗将跳出并要求使用者去输入被寻找的字串,如下图所示3.键入被寻找的字串后按下F1"确定",系统会从游标所在处往下寻找出符合被置换的字串,并将游标停在该处新代车床控制器操作手册-15-1.3.2.4.2在"档案编辑子功能"画面下的功能---"F2:置换"功能:置换字串.目的:将使用者输入的字串取代档案中的特定字串操作方式:1.在"程式编辑"画面下,按右键切换到下一层的功能键,再按F1"档案编辑子功能"(注:若为八个功能键则"档案编辑子功能"位於F5)2.再按"档案编辑子功能"中的F2"置换"更换字串,此时一对话视窗将跳出并要求使用者去输入一被置换的字串和新的字串,如下图所示3.键入将被置换的字串和新的字串后按下F1"确定",系统会从游标所在处往下寻找出符合被置换的字串,并将游标停在该处4.此时可按下F1"置换"将该位置的字串以新字串取代,也可以按下F2"略过"不取代该字串,选择之后系统会自动再往下寻找符合的字串并等待确定置换5.按下F3"取消"则可停止置换功能新代车床控制器操作手册-16-1.3.2.4.3在"档案编辑子功能"画面下的功能---"F3:行数搜寻"功能:程式行数搜寻.目的:方便使用者直接跳到档案中的某一行浏览或是编辑操作方式:1.在"程式编辑"画面下,按右键切换到下一层的功能键,再按F1"档案编辑子功能"(注:若为八个功能键则"档案编辑子功能"位於F5)2.再按"档案编辑子功能"中的F3"行数搜寻",此时一对话视窗将跳出并要求使用者去输入欲寻找的行数,如下图所示3.键入要寻找的行数后按下F1"确定",系统会找到该行并将游标停在该行,如果输入行数超过档案所有行数,则系统会将游标停在最后一行1.3.2.4.4"档案编辑子功能"画面下的功能---"F4:拷贝行"功能:拷贝目前游标位置整行程式到下一行.操作方式:在"程式编辑"画面下,按F5"编辑"再按F4"拷贝行",把目前游标位置整行程式拷贝到下一行.1.3.2.4.5"编辑"画面下的功能---"F5:插入行"功能:在目前游标位置前插入一行程式操作方式:在"程式编辑"画面下,按F5"编辑"再按F5"插入行"即可插入新的一行程式.新代车床控制器操作手册-17-1.3.2.5F7:教导功能:教导现在的绝对值座标到NC程式.操作方式:在"程式编辑"画面下,按F7"教导"教导画面相关功能如下:1.3.2.5.1F1:快速定位教导功能:以现在的绝对值座标,加入"G00"程式到NC程式中.1.3.2.5.2F2:直线切削教导功能:以现在的绝对值座标,加入"G01"程式到NC程式中.1.3.2.5.3F3:圆弧教导功能:加入"G02"或"G03"码到NC程式.第一次按:按此功能键"圆弧教导",CNC自动填入圆弧中点的目前数值第二次按:按此功能键"圆弧教导",CNC自动计算G02或G03,并自动地将完整的程式填入NC程式.新代车床控制器操作手册-18-1.3.2.5.4F4:取消圆弧中点教导功能:在圆弧教导时,使用者可使用此键取消中点教导功能.1.3.2.5.5F5:删除行功能:当使用者使用教导功能,使用者能使用此"删除行"键去删除整行指令. 新代车床控制器操作手册-19-1.3.2.6F4:图形模拟功能:模拟工件程式能证明所编辑的程式是否正确.操作方式:在程式编辑画面下,按F4F7"图形模拟"相关功能说明如下:1.3.2.6.1F1:步进功能:模拟NC档,一个单节一个单节的检查加工程式.操作方式:在程式编辑画面下,按F7"图形模拟"接著按F1"步进",操作者能使用此功能去一个单节一个单节的检查NC程式.1.3.2.6.2F2:连续功能:模拟NC档一次.操作方式:在程式编辑画面下,按F7"图形模拟"然后按F2"连续",操作者能透过此功能去检查NC档加工整体的模拟图.新代车床控制器操作手册-20-1.3.2.6.3F3:放大缩小功能:放大缩小模拟图.操作方式:在程式编辑画面下,按F7然后再按F3,操作者能利用"←","↑","→","↓"游标去移动决定放大缩小范围的框框,接著使用"PageUp""PageDn"键去放大这个局部范围.1.3.2.6.4F5:回复功能:回复已被局部放大的模拟图形.1.3.2.6.5F6:取消功能:取消模拟动作.新代车床控制器操作手册-21-1.3.2.6.6F8:模拟参数设定功能:设定模拟参数模拟参数叙述:路径颜色:使用者能利用这个参数选择切削路径颜色游标颜色:使用者能利用这个参数选择切削点颜色绘图模式:使用者能利用这个参数选择模拟平面垂直/水平角:在XYZ绘图模式,使用者能利用这两个参数选择3D视角视窗范围:模式(0:模拟,1:直接画)0:当操作者切换其主萤幕到F4"执行加工",CNC将自动地模拟在萤幕中.1:当操作者切换其主萤幕到F4"执行加工",CNC不会自动地模拟在萤幕中,但是直接绘於切削游标中.X最小值/X最大值,Y最小值/Y最大值,Z最小值/Z最大值:在"直接画"模式,操作者可从这些参数设定绘图视窗;最好的方法:模拟后,使用位於萤幕上方的X,Y,Z范围.新代车床控制器操作手册-22-1.3.2.7F5:档案管理在程式编辑画面下,按F5就会显示下图,使用者能使用方向键(↑,↓)去选择档案来编辑,按【ENTER】键后,档案的内容将被显示在萤幕上.相关功能说明如下:1.3.2.7.1F1:开启新档操作方式:步骤1:按下"开启新档"一个对话式视窗将显示在萤幕中,键入新的档名接著按【ENTER】.步骤2:一个空的编辑画面将显示等待使用者键入新的程式.l.3.2.7.2F2:拷贝档案操作方式:按F2后,一个对话式视窗将显示在萤幕中,键入新的档名接著按【ENTER】,先前的档案将被拷贝以不同的档名存入硬碟.1.3.2.7.3F3:删除档案操作方式:从按(↑,↓)键选择一个档案删除,选择后将显示一个对话式视窗确认是否删除已被选择的档案.新代车床控制器操作手册-23-1.3.2.7.4F4:磁碟机输入功能:从磁碟机输入操作方式:插入一个磁片到软碟机接著按F4,从按(↑,↓,←,→)键选择一个档案,按【ENTER】从软碟片中输入一个档案.P.S.1.软碟片格式是ASCI码2.新代CNC也能接受*.ZIP格式,当从软碟片输入资料时,CNC也能自动地解压缩3.假如NC档太大,操作者也能使用更多的磁碟片输入NC档,分割一个大的档案到一些磁碟片,接著输入相同的档名的档案从磁碟片到硬碟机,操作者选择添加档案但是并不会复写,这是很容易安装大档案的方式4.假如操作者有安装乙太网路,更容易从网路安装大容量档案.1.3.2.7.5F5:输出至磁碟机功能:输出档案至磁碟机操作方式:从按(↑,↓,←,→)键选择一个档,接著按F5,之后在萤幕中出现一个对话式视窗,接著按【ENTER】键,确任这个操作.新代车床控制器操作手册-24-1.3.2.7.6F6:RS232输入/F7:RS232输出功能:使用RS232通讯功能去输入/输出NC档案操作方式:在提示对话框键入一个档名.新代车床控制器操作手册-25-1.3.2.7.7RS232通讯参数设定CNC参数设定从:3901到3929新代车床控制器操作手册-26-1.3.3F3:图形对话输入(仅有对920T)在主画面下,按"F3"键到开始输入对话框,如下图所示;使用者在提示对话框内键入必要的参数后,SNC车床就能立刻开始车削工件了.新代车床控制器操作手册-27-1.3.4F4:执行加工画面此功能键显示加工速度,加工时间和手动资料输入(MDI)以及加工中常用的资讯,如座标显示或范围,程式显示在执行中.进入本画面请按下主功能画面的"F4 执行加工画面".其各个功能键分别列述如下:1.3.4.1F1:座标显示功能:切换四大座标系统以及工件图形模拟路径显示与绝对座标之组合(绝对座标显示在左半边萤幕的右上角)操作方式:在"执行加工"画面下,按下F1"座标显示"键,即出现以下座标系统图形:新代车床控制器操作手册-28-1.3.4.2F2:图形调整相关功能说明如下:1.3.4.2.1F1:放大缩小功能:放大缩小工件图.操作方式:在"执行加工画面"下,按F2接著按F1,操作者能使用游标去移动放大缩小的框框,去选定欲放大的范围.1.3.4.2.2F2:回复功能:回复之前以被放大缩小的工件图形.操作方式:在"执行加工画面"下,按F2"图形调整"接著按F2"回复"1.3.4.2.3F5:模拟参数设定功能:设定模拟参数操作方式:在"执行加工画面"下,按F2"图形调整"接著按F5"模拟参数设定".新代车床控制器操作手册-29-1.3.4.3F3:MDI输入功能:手动资料输入操作方式:1.在"执行加工"画面下按F3,接著键入单行的G或M机能程式2.按F1(OK)确定执行输入的指令.3.接著键入的指令显示在右上角.4.压下机械面板上的【循环启动】开关,执行此单行指令.如下图所示:新代车床控制器操作手册-30-1.3.4.4F4:加工参数设定功能:设定工件数及需求工件数操作:从此萤幕使用者能设定所需求的工件数.1.当CNC执行到M02,M30,M99时,工件数将自动地加一.2.当工件数到达需求工件数,CNC就停止执行.新代车床控制器操作手册-31-1.3.4.5F5:刀具设定功能:设定刀具补偿,包含:刀具长度,刀具磨耗,刀鼻补偿.如下描述:操作方式:刀长:G43/G44刀具长度Hn补偿.刀长磨耗:刀具长度小尺寸调整.刀鼻:G41/G42刀鼻半径Dn补偿(非直径)操作步骤:1.主画面下按F4"操作设定"2.按下F5"刀具设定"3.F1"刀具磨耗"4.F2"刀具长度"5.F3"刀鼻"e"PageUp","PageDown","↑","↓","←","→"选择刀具号码和X,Y条件新代车床控制器操作手册-32-1.3.4.6F8:工作记录功能:这个表格能记录300组的执行加工档,对於终端的使用者去知道加工的历程很有帮助.新代车床控制器操作手册-33-1.3.5F5:警报显示画面警报显示是当系统运作过程中或工件程式执行中,发生一些错误以致系统无法继续执行时,系统会发出警告讯息,使用者可在"警报显示"的画面中了解发生警报的原因进行排除.进入本画面请按主功能画面下的"F5警报显示".如下图所示:相关功能说明如下:1.3.5.1F1:现存警报操作方式:在"警报显示"画面下,按下F1键可显示目前系统所发生的警报1.3.5.2F2:历来警报操作方式:在"警报显示"画面下,按下F2键可显示系统曾经所发生的警报.新代车床控制器操作手册-34-1.3.5.3F5:储存警报功能:储存警报档案.操作方式:在"警报显示"画面下,按下F5功能键即出现如下图,依照"储存警报"视窗的讯息指示动作,首先输入欲储存的档案名称(*alm),以游标移动键(←,→,↑,↓),选定磁碟机的所在后,按下【ENTER】,即可将曾经所发生的警报储存成档案(*.alm).新代车床控制器操作手册-35-1.3.6F6:参数设定在主画面下,按F6再接著按F1就会进入此功能.如下图所示:相关功能叙述如下:1.3.6.1F1:回到第一页功能:伺服系统的参数驱动,例如:伺服参数,机构参数,程式行程范围,最高加工速度等等..操作方式:当系统在手动资料输入(MDI)模式,使用者须要设定参数及状态栏还显示"未就绪"之前,按停止键,接著只要改变任何参数值,一定要重新启动系统始可生效.新代车床控制器操作手册-36-1.3.7F7:诊断功能这个画面提供使用者直接地使用记忆体范围,包括:参数检查,参数设定和NC对话式功能,其也能维修及除错控制器装置;在主画面中,按F6接著按F2就到这个功能,如下图所示:新代车床控制器操作手册-37-相关功能叙述如下:1.3.7.1F1:PLC状态功能:为了升级系统软体,或LADDER,系统参数…新代车床控制器操作手册-38-1.3.7.2F2:系统资料功能:1.3.7.3F3:公用变数状态1.3.7.4F2:系统管理新代车床控制器操作手册-39-1.3.8F8:操作指引假如使用者有一些关於SNC车床控制器的问题,除了使用操作手册外,使用者也能使用此功能寻求线上指引,在主功能画面下,按"F8"到线上寻求指引.新代车床控制器操作手册-40-第二单元机械操作面板说明2.1第二面板操作功能说明2.1.1电源开打开控制器电源,准备开始操作机械2.1.2电源关机器使用完后,关掉控制器电源2.1.3紧急停止在人员安全或机台操作发生安全顾虑时,压下此钮,机台所有机电控制会跳脱,此时,除了控制器尚有电源之外,伺服,主轴,加工液所有的重电皆跳脱以确保人员或机械的安全性.2.1.4原点模式寻原点功能说明:当CNC打开电源,必须做原点模式寻原点功能操作方式:1.由模式选择旋钮选择进入"原点模式"2.按机台运动方向控制键『X+,X-,Y+,Y-,Z+,Z-』C机械开始复归至原点2.1.5手动连动模式说明:使用者能藉由此模式,按"JOG"键来做机台移动.操作方式:1.模式选择旋钮选择进入"手动连动模式"2.按机台运动方向控制键『X+,X-,Y+,Y-,Z+,Z-』,机台将移动4.操作者能利用JOG%或G01%调整寸动切削量5.操作者按机台移动键和快速定位键"?"在同时,CNC机台将以"快速定位"的速度来移动6.操作者能利用G00%快速寸动切削量G00%:调整G00%(F0.25%.50%.100%)G01%:调整G01/G02/G03切削率%:新代车床控制器操作手册-41-2.1.6手动寸动模式说明:使用者能藉由此模式,按"JOG"键来做机台移动.操作方式:1.模式选钮选择"手动寸动模式".2.按机台移动键『X+,X-,Y+,Y-,Z+,Z-』,机台以固定的距离来移动.3.可藉由G00"旋钮开关"来调整固定移动的距离;移动的距离范围---*1:1um,*10:10um,*100:100um2.1.7MPG寸动模式说明:使用者能藉由此模式,旋转"MPG(移动手轮)"来做机台移动.操作方式:1.模式旋钮选择"MPG寸动模式"2.选择欲移动的轴从模式旋钮3.选择增量距离4.按机台移动键『X+,X-,Y+,Y-,Z+,Z-』,机台以固定的距离来移动;移动的距离范围---*1:1um,*10:10um,*100:100um,*1000:1000um2.1.8自动加工模式说明:可使用此功能自动执行NC程式操作方式:1.模式旋钮转至"自动加工模式".2.在原点复归后,自动加工模式始有效.3.设定工作座标(G54..G59),假如没有设定任何G54..G59在NC程式CNC 内定值为G54.4.到"刀具设定"设定刀具半径补偿及刀具长度补偿.5.按"起动"键,执行NC程式.6.假如必要情况,则按"紧急停止开关"开关暂停NC程式.新代车床控制器操作手册-42-2.1.9MDI加工模式说明:可用此功能执行单节程式,而不用去执行NC程式.操作方式:1.模式旋钮转至"MDI加工模式"2.在原点复归后,MDI加工模式始有效.3.在主画面下选择F4"执行加工画面".4.按下F3"MDI输入",萤幕中将显示一个对话框.5.在对话框键入资料后,按"ENTER"键输入资料.6.按"起动"键,执行MDI单节程式.7.假如目前单节程式语法正确,程式随著程式的执行而从萤幕上消失.2.1.10MPG模拟功能说明:可使用此功能检查NC程式操作方式:1.模式旋钮转至"自动模式".2.按"MPG模拟功能"按键,此按键灯"亮".3.按"起动"键,执行NC程式.C将改变机械状态从"就绪"变为"加工中"5.机器本身一直保持没有移动6.可旋转"旋转手轮"来执行NC程式.7.MPG(旋转手轮)旋转越快,机械移动速度越快.8.MPG(旋转手轮)停止,CNC机器本身也跟著停止.9.此功能可立即得知程式"能"/"不能"加工.P.S.此功能很人性化的辅助使用者去检查程式.2.1.11程式空跑说明:本功能为检查NC程式操作方式:1.模式旋钮转至"自动模式"2.按"程式空跑"按键,此按键灯"亮".3.按"起动"键,执行NC程式.C将改变机械状态,从"就绪"变为"加工中"5.此功能可立即得知程式"能"/"不能"加工.新代车床控制器操作手册-43-2.1.12单节执行说明:可使用此功能检查NC程式操作方式:1.模式旋钮转至"自动模式"2.按"单节执行"键,其讯号灯将"亮"3.按"起动"键,执行NC程式.C将执行NC程式,但是只有执行一个单节就停止C将改变机械状态,从"加工中"变为"暂停"6.再次按下"起动",则CNC将继续执行到下一单节.7.此功能针对使用者去将程式一个单节一个单节的检查.2.1.13选择停止说明:可利用此功能设定NC程式中的M01是否停止.操作方式:1.模式旋钮转至"自动模式"2.按"选择停止"键,其讯号灯将"亮"3.按"起动"键,执行NC程式.4.当CNC执行程式中有"M01"时,CNC将停止.C将改变机械状态从"加工中"变为"暂停"6.此功能使用於换刀及工件检查.2.1.14选择跳跃说明:可使用此功能设定机器执行到"/"该行是否执行或省略跳过. 操作方式:1.模式旋钮转至"自动模式"2.按"选择跳跃"键,其讯号灯将"亮"3.按"起动"键,执行NC程式.4.当CNC执行到含有"/"符号的单节,CNC将自动跳过此单节.5.假如此键没有按,CNC将会执行此单节.新代车床控制器操作手册-44-2.1.15主轴控制主轴正转(CW)主轴停止主轴反转(CCW)主轴寸动:主轴转动时,按本键,主轴速度降为寸动速度2.1.16工作灯开/关工作灯用2.1.17加工液开/关加工液用2.1.18工作台升2.1.19台面上升控制新代车床控制器操作手册-45-2.2文字键说明:AZ:位置键,共有26个按键,用於指令位置.09:数字键,用於输入资料.DEL:用於程式编辑时,消除字语.INS:用於程式编辑时,插入字语.。

FANUC新世代控制器简介前言:於今年四月八號隨著台灣工具機業界至日本參觀FANUC新世代控制器發表會(Open House show)。

針對其發展趨勢及現況做一個簡單說明:目前FANUC於現階段高階控制器-16/18/21 iB series做一個硬體改款,把目前其遇到硬體性能不足部份做一個提昇動作。

FANUC新控制器分類與取代現有series比較如下表:其主性能上,大部份並沒有做改變,改變較多部份為其人機操控上及其安全等級管制機能部份,茲將其差異做如下簡單說明:一、主要項差異:二、31iA與18iB比較:三、32iA與21iB比較:四、相容於傳統的顥示器及MDI傳統的ONG排列的MDI及7.2” ,8.4” ,10.4”LCD 單元尺寸可和Series 16i/18i/21i互換(從前面固定)新的薄型設計附有隱藏前方固定螺絲的蓋子五、發展ECC機能:ECC(錯誤訂正符號):各種資料都附加有錯誤訂正符號,萬一發生錯誤時,可訂正或檢出錯誤資料的最尖端的高信賴性技術Series 16i/18i/21i ECC技術可適用在FANUC串列式伺服匯流排(FSSB)及含有CNC資料及使用者應用軟體的記憶體,這是FANUC獨自設計的ECC碼適合嚴酷的FA環境,大幅強化錯誤發生時的資料檢出,修正。

Series 30iECC機能增加適用於CNC內部匯流排,資料傳送時自動會附加錯誤訂正符號因此在資料傳送中發生錯誤時也可以自動檢出、訂正。

六、強化PMC機能:高速, 大容量的多系統PMC- 25 ns/step, 3系統, 總共112,000 steps- 最大I/O點數4096 點/4096 點(FS30i)3072 點/3072 點(FS31i/32i)低階工具機用PMC/L (FS32i )- 1 ms/step, 1系統, 5,000 steps- 最大I/O點數1024 點/1024 點PMC 訊息支援多國語言顯示- CNC語言選擇可切換PMC 訊息語言- 可獨立於階梯程式單獨載入訊息檔案PMC 診斷畫面可使維護更有效率- I/O 診斷畫面更容易的診斷I/O link與Profibus的信號狀態- CNC語言選擇可切換階梯圖註釋七、伺服控制部份:30i以上控制器採HRV3/4控制,驅動器需換L series Type規格,且其FSSB速度比以往快2倍以上,一條光纖最大可控制16軸,關於HRV3與HRV4比較如下表:SVM差異比較:八、關於高速高精度功能:補間周期縮短- 補間線段縮短使得輪廓誤差減低- 定位補助機能的処理時間縮短使得循環時間縮短- 加減速的step變細使得加減速更平滑AI輪廓控制Ⅰ・Ⅱ- 提供零件加工用的AI輪廓控制Ι以及零件,模具加工用的AI輪廓控制Ⅱ- 使用G5.1 Q1 的G碼指令、可和之前G5 P10000 ・G8 P1指令互換- 最大預讀1000單節及單節処理時間(BPT)最快可達到0.4ms- 以往在高速・高精度加工模式中不能下達指令的各種機能(循環加工、車削加工、Custom macro等)的限制已減緩- 不須追加選購卡AI 輪廓控制I 適用於零件加工AI 輪廓控制II 適用零件加工與模具切削最大預讀單節1000 個, 單節處理時間(BPT) 0.4 秒.右列機能(custom macro, fixed cycle等) 於高速高精度加工模式時不可使用的限制已經移除○:可用×:不可用◎:標準☆:選配機能九、PCMCIA與USB埠:顯示器前面的PCMCIA埠除了ATA記憶卡之外,Compact Flash記憶卡也可使用Compact flash記憶卡裝在adapter上可完全放入插槽因此DNC運轉時不需要特別的固定機構顯示器前面的FSSB埠可連接至印表機等週邊裝置接繞(Series 300i / 300is)十、增設直立式軟鍵可切換到控制機械操作面板PCMCIA 介面同時支援ATA Flash 與CompactFlash 卡顯示器可以完全收容附帶轉換座的CompactFlash 卡因此DNC運轉時不再需要額外的固定裝置利用直立式軟鍵可切換至控制機械操作面板十一、新機能-Live Tool Control(6月底完成)速度控制:只需下S CODE即可,不需要再PLC側,作PMC軸SPEED控制PMC軸剛攻:使實現兩伺服馬達同步作G84動作(指令:M29S500P2;)定位:可任意要求MILL軸,做任何一角度定位指令:(G96.1 P2 R300.)→定於300角度十二、自動背隙加速機能:功能說明:利用SERVO GUIDE(3.0版),透過PC Link自動循圓補正四象限凸起現象,參數自動調整,不需手動設定,為互動式方式。

新代控制器M-code 定义总表

新代控制器参数注意事项:

1.润滑时间的设定:参数3411设定润滑间隔时间,参数3412设定润滑时间,单位均为秒。

2.机床硬限位说明:硬限位X 轴负向,Z轴正向,均为单向。

用途:机械回原点时原点开关失效,则有此硬限位发出报警保护机械避免撞机。

3.机床软限位说明:软限位可根据用户需要而设定(注意:出厂时已调到极限请勿加大,否则超出行程撞机)。

4.关于超程复位:在回原点时硬限位开关被接触控制器报警,按住操作面板上的超程复位键5秒至闪灯解除报警,用电子手轮向相反方向移开滑台即可解除超程。

5.关于开机步骤:由于本机床只装有单向硬限位,而软限位只有在回完零点以后才有效;因此,为预防撞机,开机必须先回完原点,才可以执行其它操作。

6.关于C轴分度:M19进入分度模式,M20分度模式解除。

在分度模式中C为绝对坐标H为相对坐标。

7.加工主轴的切换:M40第二轴切换为加工主轴,M41切换结束。

8.内外卡盘的切换:参数3420 设为0/1是内/外卡,密码520。

9.机床底座后面气动三联体及时放水及加68#导轨油;

10. 装上动力头参数24号为2 ;拆下动力头参数24号为0 ;(部分)

11. 参数3404开启A轴;参数3405开启B轴;参数3408是否开启A轴报警;。