常用压铆件技术规范

- 格式:doc

- 大小:519.00 KB

- 文档页数:8

'\铆接件构造设计手册苏州新凯精细五金有限企业( 南京凯电工贸有限企业)第一章板件冲压连策应用范围2.1 板件资料的应用范围压铆连结要求所连结构件的资料需拥有必定的延长率,由于连结过程中资料在被连结部位强烈变形及塑性流动,塑性差的资料在被连结过程中常常被拉断。

常用资料采纳08F、LF21、H62、Qsn6.5-0.1 、 1Cr18Ni9Ti 等拥有必定延长率的资料均能进行有效的连结;一般来说凡能折弯的钣金件之间的连结均可用冲压连结技术。

而 LY12- CZ、HPB59-1 等延长率较低资料其连结圆点会出断裂,不可以连结。

一般应用范围见表 1。

表 1 一般应用范围板件资料板厚表面情况层数·同样金属板·同样厚度或不一样厚度·有镀、涂层或无涂层二层或中间夹·不一样金属板·厚板压入薄板 2.5:1·连结部位一定平坦层·精选硬的资料(凸·薄板压入厚板 1:2模侧)压入软的料(凹·最小单板厚度为 0.5mm模侧)·精选厚板(凸模侧)压入薄板(凹模侧)2.2压铆连结的构造设计参数压铆连结的构造设计参数见表2,压铆连结构造如图 2 所示。

图 2连结构造图表 2TOX连结的构造设计参数压铆板件连结组合( mm)钢板 10( 1.0+1.0 )* 钢板 10(1.2+1.2 )* 钢板 10 (1.5+1.5 )* 铝板 LF2(2.0+2.0 )可供连结点直径 D(mm)568凸模侧可能板厚S1(mm)可达2.5 S2凹模侧可能板厚 S2(mm)可达 2.0S 1组合板厚 S1+ S2(mm)0.9 ~2.5 1.0 ~ 3.0 1.5 ~4.0边距≥ a( mm)667至弯边距离≥ b(mm)667注意折弯半径的影响相邻两点间的间距≥ e( mm)121214无阻挡空间≥ d(mm)130注:表中压铆件连结组合为部分介绍值。

铆焊件通用技术条件1 总则1.1 用于焊接、铆接件母材的牌号,应符合国家标准。

1.2 焊接、铆接件的制造应符合图样,工艺文件和本标准的规定。

1.3 焊接件所用焊条按母材强度条件选择。

1.3.1 常用焊条应按图样规定牌号,符合GB980—76《焊条分类及型号编制方法》的规定。

1.3.2 焊接低碳钢、低合金钢的焊条应按图样规定牌号,符合GB981—76《低碳钢及低合金高强度钢焊条》的规定。

1.3.3 焊接钼和铬钼钢的焊条应按图样规定牌号,符合GB982—76《钼和铬钼耐热钢焊条》的规定。

1.3.4 焊接不锈钢的焊条应按图样规定牌号,符合GB983—76《不锈钢焊条》的规定。

1.3.5 堆焊焊条应符合GB984—76《堆焊焊条》的规定。

1.3.6 焊接结构件的焊条,在图样中未对焊条规定时,可用T422焊条焊接。

1.4 焊接中所用的焊丝应符合GB1300—77《焊接用钢丝》的规定。

1.5 在下雨、雪及大雾的情况下,不得进行露天焊接。

气体保护焊只能在室内进行。

1.6 焊接处应预先清除氧化皮、油、油漆等表面污物。

1.7 结构件选用新钢种时,应对材料进行必要的可焊性试验,证明符合质量要求后,方可投入生产。

1.8 焊接后,溶渣、溅粒等均应清除干净。

1.9 焊接尺寸应符合图样规定,焊接表面应呈现均匀平滑的鳞状波纹,并在焊缝的全长上保持一致。

1.10 图样中的焊缝代号必须符合GB324—80《焊缝代号》的规定。

1.11 接触食品焊接、铆接件所选用的焊条、铆钉,应符合“食品卫生法”的规定。

1.12 凡接触食品的焊接、铆接件,应平滑,无毛刺,不允许食品接触而残存,造成污染食品。

1.13 焊接和铆接件由制造单位技术检验部门按图样及工艺进行检验。

1.14 各类焊接、铆接件应按不同的材料配备工艺设备和选用加工方法。

2 一般钢结构件2.1 各类钢材在下料后应进行校正,其位置公差和形状公差应符合表1的规定。

2.2 钢材切断后,边棱应与表面垂直,斜度允差不超过1:10,边棱上堆积物和毛刺必须铲除。

3-12 常用压铆件技术规范1.目的:掌握常用压铆件的规格、参数、使用条件等技术资料,保证图纸工艺的统一性、正确性,方便生产部门高效作业。

2.适用范围龙光电业有限公司工程部3.压铆件、紧固件系列介绍压铆螺母柱STANDOFFS(SO、BSO、SOO类产品)3.1.1型号说明:3.1.1.1公制螺母柱BSO-3.5M3-8-ZI 盲孔螺柱 (SO-3.5M3-8-ZI为通孔螺柱)表面处理代码(白锌ZI、彩锌ZC、蓝锌ZU、黑锌ZB)五金零件的长度 (8mm)|螺纹代号.类型代号3.1.1.2英制螺母柱BSO-440-8-ZI 盲孔螺柱 (SO-440-8-ZI为通孔螺柱)表面处理代码(白锌ZI、彩锌ZC、蓝锌ZU、黑锌ZB)五金零件的长度代码*8/32=6.35mm)螺纹代号(第四号英制牙,每英吋长有40个牙).材料代号(盲孔普通钢材)3.1.2类型代号说明:螺柱类: SO 表示普通钢通孔螺柱, SOS 表示不锈钢通孔螺柱, SOA 表示铝材通孔螺柱.}BSO表示普通钢盲孔螺柱, BSOS表示不锈钢盲孔螺柱, BSOA表示铝材盲孔螺柱.SOO表示普通钢通孔通牙螺柱, SOOS表示不锈钢通孔通牙螺柱, SOOA 表示铝材通孔通牙螺柱.3.1.3备注:螺柱3.5M3与M3的区别:都是M3的芽,但3.5M3的壁厚比M3大,即底孔不一样.螺柱6440与440的区别: 即6440的壁厚比440大.6440的底孔为而440的底孔为3.1.4 预冲底孔参数型号预冲底孔=C+CM3φ$φ3.5M3φφM4φφ3.5M4φφM5,φ。

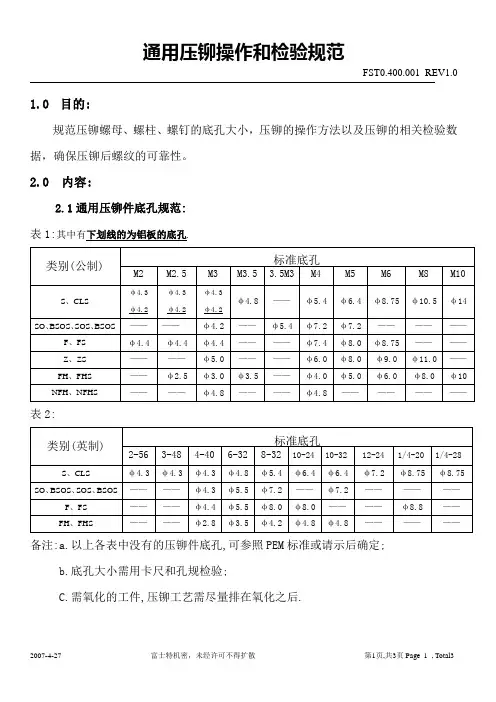

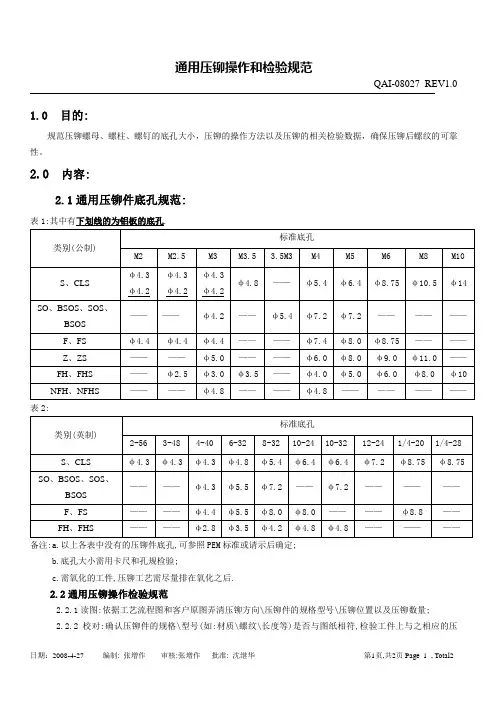

1.0目的:规范压铆螺母、螺柱、螺钉的底孔大小,压铆的操作方法以及压铆的相关检验数据,确保压铆后螺纹的可靠性。

2.0 内容:2.1通用压铆件底孔规范:表1:其中有下划线的为铝板的底孔.表2:备注:a.以上各表中没有的压铆件底孔,可参照PEM标准或请示后确定;b.底孔大小需用卡尺和孔规检验;C.需氧化的工件,压铆工艺需尽量排在氧化之后.2.2通用压铆操作检验规范2.2.1读图:依据工艺流程图和客户原图弄清压铆方向\压铆件的规格型号\压铆位置以及压铆数量;2.2.2 校对:确认压铆件的规格\型号(如:材质\螺纹\长度等)是否与图纸相符,检验工件上与之相应的压铆件底孔是否正确;2.2.3 调压:根据工件的形状和大小选用合适的压铆机床,再依据压铆件安装力规范(见附表)调整机床压力;2.2.4 制作首样:a.操作前需戴好手套,电镀\氧化和不作表面处理的零件严禁用裸手触摸,为防止压铆过程中划伤工作表面,可在机床上与工件相接触面贴耐高温胶纸保护;b.压铆过程中需持稳工件,需保持压铆平面与压铆方向垂直,且压铆件的摆放不能歪斜\偏位;2.2.5检验:a.压铆后目测压铆件是否与工件压铆平面贴紧\垂直(如图示): 压铆螺母: 压铆螺柱\螺钉:此面不得有凸起变形现象面与面相接触的缝隙需贴死此面需保持平整, 不得有凹凸不平变形现象FST0.400.001 REV1.0b.用螺钉\螺母实配检验螺纹是否变形,用扭力批和推拉力计检测压铆件的扭力矩和推拉力(标准数据见附表);C.做好首样检验记录,并交由品保签认,合格后贴好合格标签作为样件.3.0附表<<压铆螺钉力矩规范(PEM\公制)>><<压铆螺钉力矩规范(PEM\英制)>><<压铆螺母力矩规范(PEM\公制)>><<压铆螺母力矩规范(PEM\英制)>><<压铆螺柱力矩规范(PEM\公制)>><<压铆螺柱力矩规范(PEM\英制)>>说明:文中压铆件通指为压铆螺母\压铆螺钉\压铆螺柱的总称。

文件编号修订次/版次发布日期实施日期修订日期页次3/91、目的本规范为压铆工序提供加工方法的工艺操作指导。

2、范围本规范适用于公司各类压铆类产品的生产及质量检验,也可用于指导外购件的验收。

当客户有指定标准时,则依客户标准为准。

3、内容3.1 压铆零件的表面工序处理3.1.1 产品压铆零件的压铆部位在压铆前表面不允许有锈蚀;3.1.2 铝板、覆铝锌板等表面不喷涂零件压铆时,必需戴纱线防护手套;3.1.3 压铆零件的压铆部位有覆膜时,需预先撕掉加工部位的覆膜方可压铆;3.1.4 当压铆螺母柱与丝印工序干涉时,应先丝印后压铆,同时做好产品表面防护;3.2 试加工调整行程根据零件加工要求和试加工工件的表面压痕调试好压铆机冲头行程和安装压力参数。

3.3 确认压铆件的尺寸3.3.1 压铆螺母的编码规则和选用:文件编号修订次/版次发布日期实施日期修订日期页次4/93.3.2 压铆螺母的参考性能参数:3.3.3 压铆定位销:文件编号修订次/版次发布日期实施日期修订日期页次5/93.3.4 压铆螺母柱:3.4 压铆模具的选用3.4.1 根据压铆件在零件中位置和零件的外形来选择模具;3.4.2 上模压铆面应平整无损,以保证压铆后正面平整;3.4.3 清洁上下模,不允许有任何夹杂和硬物;3.4.4 压铆螺母柱和螺钉时的刃口不允许有明显的圆角过渡,以保证压铆件充分进入卡槽,同时下模底孔应和开孔底孔一致,或在允许范围内(参见开孔工艺规范)。

3.5 压铆工艺要求压铆的安装力矩大小可依附表为基准,若有需要,视实际生产情况作适当调节。

压铆后,需保证铆件与被压产品表面垂直、相吻合,无压偏、压斜、变形、间隙、漏压等现象。

3.5.1 为了保证铆件与零件表面垂直及压铆件在零件中与表面平整或平行,需将零件加工面托平;3.5.2 齿圈压铆件:压铆后铆件凸台与零件表面应贴合紧密且无缝隙;3.5.3 六方压铆件:压铆后零件表面平整;3.5.4 铝板压铆后要求正面平整,背面铆件与铝板间目测无缝隙;3.5.5 当喷涂件的铆件头部处与丝印工序干涉且影响丝印质量时,可用120#砂轮对压铆件头部处进行打磨,使其略凹下0~0.2mm,于喷涂前打磨刮腻子掩盖;3.5.6 压铆后的零件应托平,使铆件垂直从下模底孔中取出,避免铆件磕碰模具受力发生倾斜;3.6 检验压铆后,应对铆件的抗推力、扭力作检测。

压铆螺柱标准压铆螺柱是一种常见的连接件,广泛应用于机械设备、航空航天、汽车制造等领域。

在使用压铆螺柱时,需要严格按照相关标准进行选择和安装,以确保连接的可靠性和安全性。

本文将介绍压铆螺柱的标准及相关注意事项。

一、压铆螺柱的标准。

1. 材料标准。

压铆螺柱的材料应符合国家标准或行业标准的要求,常见的材料包括碳钢、不锈钢、合金钢等。

不同的使用环境和要求会对材料的性能提出不同的要求,因此在选择材料时需要充分考虑使用条件。

2. 尺寸标准。

压铆螺柱的尺寸应符合国家标准或行业标准的规定,包括直径、长度、螺纹规格等。

尺寸的选择应根据连接件的要求和设计图纸来确定,不得随意更改尺寸。

3. 表面处理标准。

压铆螺柱的表面处理应符合相关标准的要求,常见的表面处理包括镀锌、镀镍、磷化等。

表面处理的选择应考虑到防腐性能、美观性以及与其他连接件的配合性。

4. 安装标准。

压铆螺柱的安装应按照相关标准和要求进行,包括安装工艺、安装工具、安装力度等。

安装过程中需注意保持连接件的清洁,避免外力损坏,确保安装质量。

二、压铆螺柱的注意事项。

1. 选择合适的压铆螺柱。

在选择压铆螺柱时,需根据实际使用条件和连接件的要求来确定材料、尺寸和表面处理,不能随意更换或混用,以免影响连接的可靠性。

2. 注意安装质量。

安装压铆螺柱时,需严格按照标准要求进行,避免安装不当导致连接件松动、脱落或损坏,影响设备的正常运行。

3. 定期检查维护。

使用压铆螺柱连接的设备,在运行过程中需定期进行检查和维护,确保连接的可靠性和安全性,及时发现并处理可能存在的问题。

4. 注意环境适应性。

压铆螺柱在使用过程中需考虑其所处环境的适应性,如高温、腐蚀等环境对连接件的影响,选择合适的材料和表面处理以提高连接件的耐久性。

5. 合理存放。

未使用的压铆螺柱需进行合理的存放,避免受潮、受损或混乱,以确保其质量和使用效果。

总结:压铆螺柱作为一种重要的连接件,在机械制造和设备维护中扮演着重要的角色。

3-12 常用压铆件技术规范1.目的:掌握常用压铆件的规格、参数、使用条件等技术资料,保证图纸工艺的统一性、正确性,方便生产部门高效作业。

2.适用范围龙光电业有限公司工程部3.压铆件、紧固件系列介绍压铆螺母柱STANDOFFS(SO、BSO、SOO类产品)3.1.1型号说明:3.1.1.1公制螺母柱BSO-3.5M3-8-ZI 盲孔螺柱 (SO-3.5M3-8-ZI为通孔螺柱)表面处理代码(白锌ZI、彩锌ZC、蓝锌ZU、黑锌ZB)五金零件的长度 (8mm)|螺纹代号.类型代号3.1.1.2英制螺母柱BSO-440-8-ZI 盲孔螺柱 (SO-440-8-ZI为通孔螺柱)表面处理代码(白锌ZI、彩锌ZC、蓝锌ZU、黑锌ZB)五金零件的长度代码*8/32=6.35mm)螺纹代号(第四号英制牙,每英吋长有40个牙).材料代号(盲孔普通钢材)3.1.2类型代号说明:螺柱类: SO 表示普通钢通孔螺柱, SOS 表示不锈钢通孔螺柱, SOA 表示铝材通孔螺柱.}BSO表示普通钢盲孔螺柱, BSOS表示不锈钢盲孔螺柱, BSOA表示铝材盲孔螺柱.SOO表示普通钢通孔通牙螺柱, SOOS表示不锈钢通孔通牙螺柱, SOOA 表示铝材通孔通牙螺柱.3.1.3备注:螺柱3.5M3与M3的区别:都是M3的芽,但3.5M3的壁厚比M3大,即底孔不一样.螺柱6440与440的区别: 即6440的壁厚比440大.6440的底孔为而440的底孔为3.1.4 预冲底孔参数型号预冲底孔=C+CM3φ$φ3.5M3φφM4φφ3.5M4φφM5,φ。

QAI-08027 REV1.0 1.0目的:规范压铆螺母、螺柱、螺钉的底孔大小,压铆的操作方法以及压铆的相关检验数据,确保压铆后螺纹的可靠性。

2.0 内容:2.1通用压铆件底孔规范:表1:其中有下划线的为铝板的底孔.表2:备注:a.以上各表中没有的压铆件底孔,可参照PEM标准或请示后确定;b.底孔大小需用卡尺和孔规检验;c.需氧化的工件,压铆工艺需尽量排在氧化之后.2.2通用压铆操作检验规范2.2.1读图:依据工艺流程图和客户原图弄清压铆方向\压铆件的规格型号\压铆位置以及压铆数量;2.2.2 校对:确认压铆件的规格\型号(如:材质\螺纹\长度等)是否与图纸相符,检验工件上与之相应的压QAI-08027 REV1.0铆件底孔是否正确;2.2.3 调压:根据工件的形状和大小选用合适的压铆机床,再依据压铆件安装力规范(见附表)调整机床压力;2.2.4 制作首样:a.操作前需戴好手套,电镀\氧化和不作表面处理的零件严禁用裸手触摸,为防止压铆过程中划伤工作表面,可在机床上与工件相接触面贴耐高温胶纸保护;b.压铆过程中需持稳工件,需保持压铆平面与压铆方向垂直,且压铆件的摆放不能歪斜\偏位; 2.2.5检验:a.压铆后目测压铆件是否与工件压铆平面贴紧\垂直(如图示): 压铆螺母: 压铆螺柱\螺钉:b.用螺钉\螺母实配检验螺纹是否变形,用扭力批和推拉力计检测压铆件的扭力矩和推拉力;c.做好首样检验记录,并签认,合格后贴好首件标签作为样件。

3.0说明说明:文中压铆件通指为压铆螺母\压铆螺钉\压铆螺柱的总称。

此面不得有凸起变形现象面与面相接触的缝隙需贴死此面需保持平整, 不得有凹凸不平变形现象。

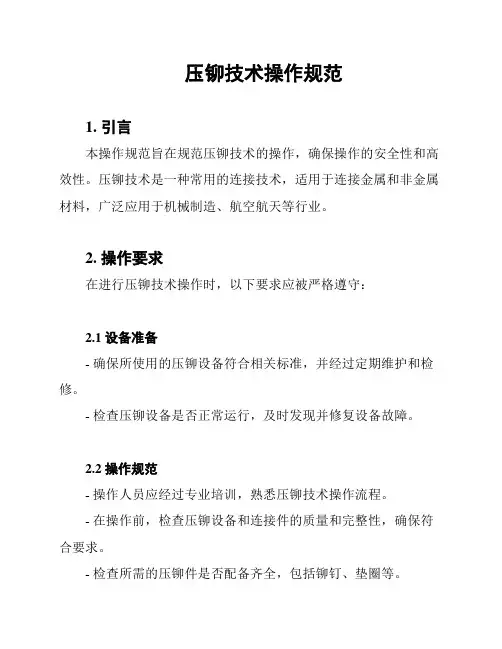

压铆技术操作规范

1. 引言

本操作规范旨在规范压铆技术的操作,确保操作的安全性和高效性。

压铆技术是一种常用的连接技术,适用于连接金属和非金属材料,广泛应用于机械制造、航空航天等行业。

2. 操作要求

在进行压铆技术操作时,以下要求应被严格遵守:

2.1 设备准备

- 确保所使用的压铆设备符合相关标准,并经过定期维护和检修。

- 检查压铆设备是否正常运行,及时发现并修复设备故障。

2.2 操作规范

- 操作人员应经过专业培训,熟悉压铆技术操作流程。

- 在操作前,检查压铆设备和连接件的质量和完整性,确保符合要求。

- 检查所需的压铆件是否配备齐全,包括铆钉、垫圈等。

- 根据产品规格和要求,选择合适的压铆件进行操作。

- 在操作过程中,确保材料的刚性支撑以避免材料变形。

- 控制压铆机的压力和时间,确保连接效果良好。

- 检查压铆结果,确保连接牢固,不出现松动和裂纹等问题。

2.3 安全措施

- 操作人员应穿戴符合安全标准的个人防护装备,包括安全帽、护目镜、防护手套等。

- 在操作过程中保持良好的工作环境,确保空气流通和充足的

照明。

- 确保周围没有可燃和易爆物品,避免引发意外事故。

- 在操作过程中,严禁离开岗位或与他人交谈,集中注意力进

行操作。

3. 引用标准

- GB/T XXXX-XXXX《压铆设备技术要求》

以上是对压铆技术操作的规范要求,希望所有从事压铆技术的

操作人员能够认真遵守,确保操作的安全和质量。

如对本规范有任

何疑问或建议,请与相关部门联系。

压铆螺母柱标准压铆螺母柱是一种用于连接两个或多个零部件的紧固件,通常用于需要经常拆卸和安装的场合。

在工业生产中,压铆螺母柱的使用非常普遍,因此其标准化显得尤为重要。

本文将就压铆螺母柱的标准进行详细介绍,以便读者更好地了解和应用这一紧固件。

一、压铆螺母柱的标准种类。

根据不同的使用场合和要求,压铆螺母柱的标准种类也各不相同。

目前国际上常用的压铆螺母柱标准有ISO标准、DIN标准、GB 标准等。

这些标准在尺寸、材质、表面处理、性能等方面都有详细规定,以确保压铆螺母柱在不同工况下的可靠性和稳定性。

二、压铆螺母柱的材质要求。

压铆螺母柱通常由不锈钢、碳钢、合金钢等材料制成。

不同的材料具有不同的力学性能和耐腐蚀性能,因此在选择压铆螺母柱材料时,需要根据具体使用环境和要求进行合理的选择。

此外,压铆螺母柱的材料还需要符合相关的材料标准和规范,以确保其质量和可靠性。

三、压铆螺母柱的尺寸要求。

压铆螺母柱的尺寸包括直径、长度、螺纹规格等。

这些尺寸的要求直接影响着压铆螺母柱的安装和使用。

因此,在生产压铆螺母柱时,需要严格按照相关的标准和规范进行设计和加工,以确保其尺寸精度和相互替换性。

四、压铆螺母柱的表面处理要求。

为了提高压铆螺母柱的耐腐蚀性能和使用寿命,通常需要对其进行表面处理。

常用的表面处理方法包括镀锌、镀镍、阳极氧化等。

这些表面处理的方法需要符合相关的标准和规范,以确保其表面质量和耐久性。

五、压铆螺母柱的性能要求。

压铆螺母柱在使用过程中需要具有一定的抗拉强度、抗剪强度、耐腐蚀性能等。

因此,在生产和使用压铆螺母柱时,需要对其性能进行严格的检测和评定,以确保其符合相关的标准和规范要求。

六、压铆螺母柱的质量控制。

为了确保压铆螺母柱的质量稳定和可靠性,需要建立完善的质量控制体系。

这包括从原材料采购、生产加工、产品检测、包装运输等各个环节都需要进行严格的质量控制,以确保产品的质量符合相关的标准和规范要求。

七、压铆螺母柱的应用领域。

压铆强度标准

一、压铆件材料标准

1. 压铆件应采用符合国家或行业标准的优质钢材,确保材料具有良好的机械性能和抗疲劳性能。

2. 对于关键部位,建议采用合金钢或不锈钢,以提高压铆件的强度和耐久性。

二、压铆件制造精度标准

1. 压铆件的外形尺寸应符合设计要求,制造误差应在允许范围内。

2. 压铆件的表面粗糙度应符合标准要求,以确保良好的接触面和抗疲劳性能。

3. 压铆件的孔径和孔距应精确控制,以确保安装精度和强度。

三、压铆件安装精度标准

1. 压铆件在安装过程中应确保与被连接件的平行度和垂直度,以避免应力集中和影响强度。

2. 压铆件的安装应按照设计图纸进行,不得随意更改连接方式和安装尺寸。

四、压铆件表面处理标准

1. 压铆件表面应进行防锈处理,以增强其耐腐蚀性能。

2. 对于特殊环境下的使用,如高温、高湿等,应对压铆件进行特殊的表面处理,以提高其环境适应性。

五、压铆件强度试验方法标准

1. 压铆件在出厂前应进行强度试验,以验证其是否符合设计要求。

2. 强度试验应按照国家或行业标准进行,包括试验条件、试验方法、试验步骤等方面的规定。

六、压铆件质量检验标准

1. 压铆件的质量检验应贯穿于整个制造过程中,包括材料检验、尺寸检验、表面处理检验等环节。

2. 对于关键部位或重要部件的压铆件,应进行100%的检验,以确保其质量和可靠性。

七、压铆件安全性能标准

1. 压铆件的设计应符合安全规范,避免因结构不合理或材料选择不当而导致的安全隐患。

2. 压铆件的制造和安装应遵循安全操作规程,避免因操作不当导致的安全事故。

压铆螺母设计标准压铆螺母是一种用于固定和连接工件的装配件,常用于汽车、电子设备等各种机械装配中。

压铆螺母的设计标准对其使用安全和可靠性具有重要影响,下面介绍一些常见的设计标准。

1. 尺寸标准:压铆螺母的尺寸应符合国际标准ISO standards或企业内部规范。

尺寸标准包括螺纹尺寸、底孔尺寸、外径、高度等。

其中,螺纹尺寸是其中最重要的,通常采用国际统一内螺纹,如M2、M2.5、M3等。

2. 材质标准:常用的压铆螺母材质有不锈钢、碳钢、黄铜等。

材质选择应根据使用环境和要求进行合理选择。

比如在潮湿环境下,不锈钢材质具有防锈腐蚀性能更好的特点。

3. 载荷标准:压铆螺母的设计要求能够承受所需的载荷,这需要根据具体应用场景进行综合考虑。

在设计过程中,需要提前确定需要承受的最大载荷以及压铆螺母的耐久性要求,并根据这些要求选择合适的材质和尺寸。

4. 表面处理标准:为了提高压铆螺母的耐腐蚀性和美观度,常常需要对其表面进行处理。

常见的表面处理方法包括镀锌、镀镍、电镀等。

这些表面处理方法可以增加压铆螺母的耐腐蚀性,延长使用寿命。

5. 安装标准:安装是使用压铆螺母的重要环节,安装的正确与否直接关系到整个装配的质量。

为了确保安装质量,设计标准应包括合适的安装工具、合适的安装环境、合适的安装顺序等安装要求。

6. 检测标准:为了确保压铆螺母的质量和可靠性,应对其进行检测。

常见的检测项目包括尺寸偏差、载荷承载能力、表面质量等。

检测标准应包括检测方法、检测设备、合格标准等内容。

总之,压铆螺母的设计标准包括尺寸标准、材质标准、载荷标准、表面处理标准、安装标准和检测标准等。

这些设计标准的合理应用可以确保压铆螺母的使用安全和可靠性,是提高产品质量和生产效率的重要方面。

压铆螺栓标准压铆螺栓是一种常见的连接件,广泛应用于机械、汽车、工程建筑等领域。

它的主要作用是通过压铆技术将螺栓和工件固定在一起,形成可靠的连接。

本文将介绍压铆螺栓的标准规范,以及其在实际应用中的注意事项和优缺点。

1. 标准规范压铆螺栓的标准规范主要包括螺栓的材料、尺寸、机械性能和表面处理等方面。

目前,国内外都有一系列关于压铆螺栓的标准,其中最常用的是国际标准ISO 15977和国标GB/T 12617。

ISO 15977标准规定了压铆螺栓的一般要求和试验方法,包括螺栓的材料、尺寸、力学性能、腐蚀性能和表面处理等。

而GB/T 12617标准对压铆螺栓的分类和标记、尺寸和允许偏差、机械性能和试验等方面进行了详细规定。

2. 实际应用在实际应用中,选择适合的压铆螺栓非常重要。

首先,需要根据工程要求确定所需的螺栓性能等级和材料。

其次,根据工件的材料和厚度选择合适的螺栓型号和尺寸。

此外,还需要确保螺栓安装时的环境条件和力学要求符合标准规定。

在压铆螺栓的安装过程中,要严格按照标准规定的方法和步骤进行操作。

首先,确保螺栓和工件表面光洁,无油污或杂质。

然后,将螺母和垫片等部件正确安装在螺栓上。

最后,使用合适的压铆设备施加适当的力量,将螺栓安装到工件上。

在安装完成后,还需要进行质量检验和测试,确保连接的可靠性和符合标准规范要求。

3. 注意事项在使用压铆螺栓过程中,需要注意以下几个方面。

首先,要确保螺栓和工件之间的配合间隙适当,既不能太紧也不能太松。

其次,要正确选择压铆螺栓的型号和尺寸,以满足工程要求。

此外,要定期检查和维护螺栓连接,确保其可靠性和安全性。

压铆螺栓的优点是连接强度高、可重复使用、安装方便等。

然而,它也存在一些缺点,比如对工件的压力会导致变形和局部损伤,需要进行严格的质量控制和检验。

4. 结论压铆螺栓作为一种常见的连接件,在工程和机械领域有着广泛的应用。

它的标准规范涵盖了螺栓的材料、尺寸、机械性能和表面处理等方面,以确保连接的可靠性和符合工程要求。

钣金加工:钣金制造工艺手册—51 铆接是通过两个物体相互铆合在一起,形成一个可拆卸或不可拆卸的连接体,本节主要介绍不可拆卸铆接1。

1 压铆是使用专用设备和专用工装模具对所需压铆件通过施加一种力,使之完全紧压或嵌入到工件内,而具能够保证它的牢固性和垂直度、平面度。

1。

1.1 压铆加工工艺a) 压铆底孔的开孔尺寸严格按照各压铆件所对应的板开孔尺寸处理。

b) 压铆工序应在产品零件表面处理(电镀、氧化等)工序之后完成,特殊产品零件除外(如:各工序加工完成再表面处理后,对压铆有干涉的)。

c)压铆件表面颜色与产品零件表面处理颜色的选用:产品零件镀彩锌,选用镀彩锌压铆件;产品零件镀蓝锌、白锌、镍和氧化,选用镀镍压铆件;特殊产品零件在表面处理之前压铆而且需要烧焊加固的,选用镀镍压铆件,因为镀层的化学元素会影响焊接的质量。

d)各金属材质在表面处理后会发生的化学反应详见《第七章的表面处理》。

1.1。

2 常用压铆件的介绍与加工工艺要求(参见《钣金件螺纹加工技术要求》与《压铆件清单》)1。

1.2。

1 压铆螺母a)花齿压铆螺母的规格及相关工艺要求数据如下:花齿压铆螺母的规格及数据如下表:(单位:mm)● 铝板t≤1.0mm时,采用花齿压铆螺母代码为—0的加工(如:S-M3—0);● 不锈钢板压铆不锈钢(CLS)花齿压铆螺母时,由于不锈钢含碳量(硬度)高,为了降低压铆后螺母脱落的风险,必须在螺母紧贴板处烧焊(点焊几点)加固;● 压铆时应利用模具一次压铆到位,螺母凸台部位(A尺寸)应完全嵌入板材,无缝隙,保证板的平面度和螺母与板的垂直度;c)花齿压铆螺母模具(一般常规模具)如下图:d)各材料压铆花齿压铆螺母所对应的各种力见下表:1.1压铆螺柱有通孔全通螺纹压铆螺柱、通孔非全通螺纹压铆螺柱、盲孔压铆螺柱;下面介绍通孔全通螺纹压铆螺柱和盲孔压铆螺柱两种a)通孔全通螺纹压铆螺柱和盲孔压铆螺柱的区别在于:除内孔通与不通和螺纹长度不同外,其余尺寸完全相同。

压铆⼯艺操作规范

⽂件编号修订次/版次发布⽇期实施⽇期修订⽇期页次

3/9

1、⽬的

本规范为压铆⼯序提供加⼯⽅法的⼯艺操作指导。

2、范围

本规范适⽤于公司各类压铆类产品的⽣产及质量检验,也可⽤于指导外购件的验收。

当客户有指定标准时,则依客户标准为准。

3、内容

3.1 压铆零件的表⾯⼯序处理

3.1.1 产品压铆零件的压铆部位在压铆前表⾯不允许有锈蚀;

3.1.2 铝板、覆铝锌板等表⾯不喷涂零件压铆时,必需戴纱线防护⼿套;

3.1.3 压铆零件的压铆部位有覆膜时,需预先撕掉加⼯部位的覆膜⽅可压铆;

3.1.4 当压铆螺母柱与丝印⼯序⼲涉时,应先丝印后压铆,同时做好产品表⾯防

护;

3.2 试加⼯调整⾏程

根据零件加⼯要求和试加⼯⼯件的表⾯压痕调试好压铆机冲头⾏程和安装压⼒参数。

3.3 确认压铆件的尺⼨

3.3.1 压铆螺母的编码规则和选⽤:。