过程能力与过程能力指数

- 格式:doc

- 大小:2.39 MB

- 文档页数:6

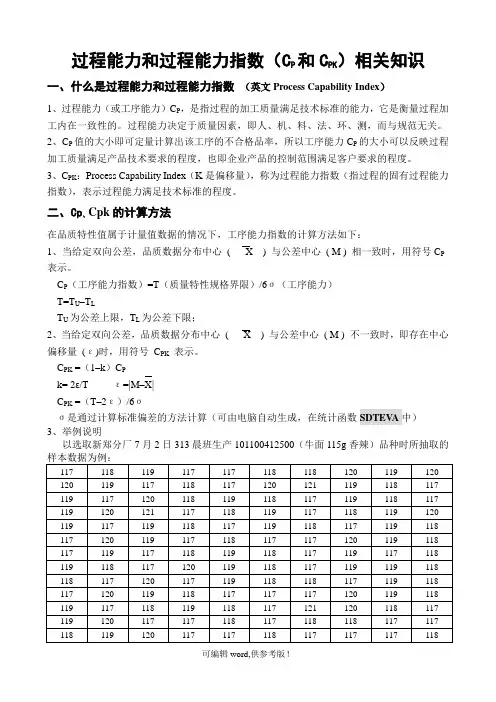

过程能力和过程能力指数(CP 和CPK)相关知识一、什么是过程能力和过程能力指数(英文Process Capability Index)1、过程能力(或工序能力)C P,是指过程的加工质量满足技术标准的能力,它是衡量过程加工内在一致性的。

过程能力决定于质量因素,即人、机、料、法、环、测,而与规范无关。

2、C P值的大小即可定量计算出该工序的不合格品率,所以工序能力C P的大小可以反映过程加工质量满足产品技术要求的程度,也即企业产品的控制范围满足客户要求的程度。

3、C PK:Process Capability Index(K是偏移量),称为过程能力指数(指过程的固有过程能力指数),表示过程能力满足技术标准的程度。

二、Cp、Cpk的计算方法在品质特性值属于计量值数据的情况下,工序能力指数的计算方法如下:1、当给定双向公差,品质数据分布中心( X ) 与公差中心( M ) 相一致时,用符号C P 表示。

C P(工序能力指数)=T(质量特性规格界限)/6σ(工序能力)T=T U–T LT U为公差上限,T L为公差下限;2、当给定双向公差,品质数据分布中心( X ) 与公差中心( M ) 不一致时,即存在中心偏移量(ε)时,用符号C PK表示。

C PK =(1–k)C Pk= 2ε/Tε=|M–X|C PK =(T–2ε)/6σσ是通过计算标准偏差的方法计算(可由电脑自动生成,在统计函数SDTEV A中)3、举例说明以选取新郑分厂7月2日313晨班生产101100412500(牛面115g香辣)品种时所抽取的119120119117116117118117117118 117116117117119118119121120119 119117119117117119117118118118 119118117117118119118117119118 118117117117117118118120119118 117116117117118117120118118118 117117117121120118118118118117标准偏差σ1.1233平均值X118.08标准值M116.5最大值T U120.5最小值T L112.5T=T U–T L=120.5–112.5=8ε=|M–X|=|116.5–118.08|=1.58σ=1.1233 k=2ε / T=0.395C P =T/6σ=8/6*1.1233=1.187C PK=(T–2ε)/6σ=(8–2*1.58)/6*1.1233 = 0.718当过程中心值偏移时三、过程能力指数C P的评价参考C P≥1.67 属Ⅰ级,过程能力过高(视具体情况而定)。

关于过程能力和过程能力指数的详细解释1、概述前些时间看到不少网友或论坛的朋友一直对Ca、Cp、Cpk、Pp、Ppk产生很多疑问,作为过程质量控制的一部分,我们有必要对它进行全面的了解和精确的计算,以便工作的顺利开展。

Ppk的数量来自长期(一般在3个月或者更长)收集的数据,它可能存在各种波动源,比如:机器老化、员工情绪波动、供应商改变等等。

所以计算Pp和Ppk是有必要的。

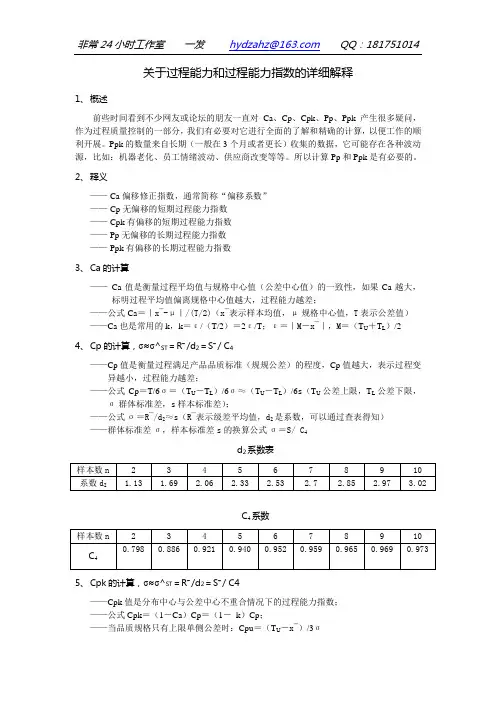

2、释义—— Ca偏移修正指数,通常简称“偏移系数”—— Cp无偏移的短期过程能力指数—— Cpk有偏移的短期过程能力指数—— Pp无偏移的长期过程能力指数—— Ppk有偏移的长期过程能力指数3、Ca的计算——Ca值是衡量过程平均值与规格中心值(公差中心值)的一致性,如果Ca越大,标明过程平均值偏离规格中心值越大,过程能力越差;——公式 Ca=|x¯-μ|/(T/2)(x¯表示样本均值,μ规格中心值,T表示公差值)——Ca也是常用的k,k=ε/(T/2)=2ε/T;ε=|M-x¯|,M=(T U+T L)/24、Cp的计算,σ≈σ^ST =R¯/d2=S¯/ C4——Cp值是衡量过程满足产品品质标准(规规公差)的程度,Cp值越大,表示过程变异越小,过程能力越差;——公式Cp=T/6σ=(T U-T L)/6σ≈(T U-T L)/6s(T U公差上限,T L公差下限,σ群体标准差,s样本标准差);——公式σ=R¯/d2≈s(R¯表示级差平均值,d2是系数,可以通过查表得知)——群体标准差σ,样本标准差s的换算公式σ=S/ C4C系数5、Cpk的计算,σ≈σ^ST =R¯/d2=S¯/ C4——Cpk值是分布中心与公差中心不重合情况下的过程能力指数;——公式Cpk=(1-Ca)Cp=(1-k)Cp;——当品质规格只有上限单侧公差时:Cpu=(T U-x¯)/3σ——当品质规格只有下限单侧公差时:Cpl=(x¯-T L)/3σ6、Pp的计算,σ≈σ^LT=S——Pp计算方式和Cp计算方式一样,唯一不同的是σ计算公式不一样。

过程能力与过程能力指数分析过程能力是指企业在生产或服务过程中对于资源、流程、环境等各方面进行有效管理、优化,并最终提升企业的质量和效率水平的能力。

而过程能力指数则是对企业过程掌控能力和过程管理水平的量化评价指标。

本文将介绍过程能力的概念及其指数分析方法,并探讨如何提高企业的过程能力。

过程能力的概念过程能力是指企业通过管理、优化各节点的资源、流程、环境等各方面,为生产或服务的过程提供保障并进行有效控制,从而提升产品质量、提高效率的能力。

企业通过持续改进和优化各个环节的管理流程,不断提高自身的过程能力,进而实现产品和服务的持续改进和提升。

过程能力的评价主要从三个维度来考虑:1.资源实力:包括供应商、设备、人员能力、工艺设备、系统工具等;2.流程规范:包括流程的规范制定、管理模式、执行效果等;3.环境控制:包括环保控制、效益监测、安全生产等。

综合上述三个方面,可以对企业的过程能力进行全方位的评测和评价,进而为企业的持续发展提供保障。

过程能力指数的分析过程能力指数是对一个企业在生产或服务过程中所表现出来的管理和协调能力的一种量化评价指标。

同时,过程能力指数也是一个企业质量管理体系的有效指标,用来衡量企业的生产或服务过程控制和管理水平的高低。

通常,过程能力指数包括以下几个维度:1.环境质量:包括工作环境、资源环境和指标环境等;2.流程管理:包括生产过程的执行、优化、起止控制和问题管理等;3.客户满意度:包括内部客户和外部客户的满意度;4.产品质量:包括产品质量一致性、稳定性、可靠性和效益性等。

对于维度之间没有耦合关系的过程能力指数,可以通过加权平均值的方式进行计算。

但对于存在一定耦合关系的维度,建议采用主成分分析、因子分析等统计分析方法进行计算。

基于过程能力指数的评价结果,同时结合过程产能、生产能力和制造成本等指标进行综合评价,可以有效的评估企业的综合竞争能力和成本效益。

如何提升过程能力过程能力的提升需要从多方面入手,主要可以从以下几个方面进行考虑:1.数据分析:通过收集并分析相应的过程数据,为制定和优化过程策略提供有力的数据支撑和保障;2.流程优化:优化和规范工作流程,并通过流程拆分、差异化管理等手段,在细节方面进行管理,从而提升产品质量和效率;3.经验沉淀:将企业过程管理中的优秀经验进行总结和归纳,并制定规范的技术文档和操作规程,以便更好的推广和复制;4.科技创新:通过引入先进的生产装备和技术,提高企业过程的自动化水平,进而提高生产效率并节省制造成本;5.培训提升:对于企业员工进行岗位培训,在保证操作技巧的同时,提高其对于过程质量的认识和要求。

过程能力与过程能力指数的区别

摘要:过程能力是指生产过程处于稳定状态下,所制造产品质量特性值的经济波动幅度。

过程能力指数是过程能力满足产品质量标准(规格、公差)的程度,用Cp来表示,两都是两个不同的概念.

过程能力

在制造过程中,过程能力是指处于稳定状态下的过程的实际加工能力。

过程处于稳定状态的条件:

①原材料或上一过程半成品按照标准要求供应;

②本过程按照作业标准实施,并应在影响过程质量各主要因素无异常的条件下进行;

③过程完成后,产品检测按标准要求进行。

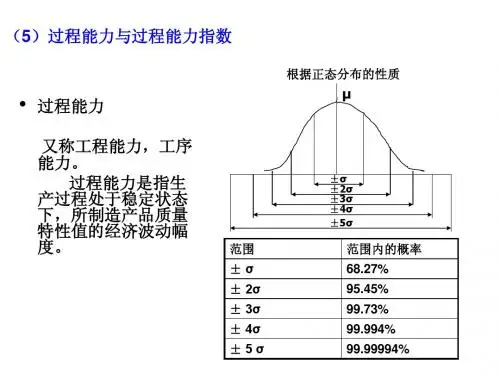

当过程处于稳定状态时,一般用产品质量特性值的变异程度来表示过程能力。

●根据正态分布的性质,落在μ±3σ范围内的产品质量特性值占到全部产品

的99.73%。

●通常以±3σ,即6σ为标准来衡量过程能力。

记过程能力为B,则B= 6σ。

(经济的幅度)

过程能力指数

表示过程能力满足过程质量标准要求程度的量值。

过程质量要求与过程能力的比值,常用来CP表示:

CP=T/6σ

式中,T为产品的技术要求或质量标准。

过程能力与过程能力指数不同

●过程能力是过程自身实际达到的质量水平,是一个比较稳定的数值;

●过程能力指数是一个相对的概念,即使同一个过程,过程能力指数可能因为

质量标准要求的不同而不同。

●作为技术要求满足程度的指标,过程能力指数越大,说明过程能力越能满足

技术要求,甚至有一定的技术储备。

过程能力和过程能力指数(CP 和CPK)相关知识一、什么是过程能力和过程能力指数(英文Process Capability Index)1、过程能力(或工序能力)CP,是指过程的加工质量满足技术标准的能力,它是衡量过程加工内在一致性的。

过程能力决定于质量因素,即人、机、料、法、环、测,而与规范无关。

2、CP 值的大小即可定量计算出该工序的不合格品率,所以工序能力CP的大小可以反映过程加工质量满足产品技术要求的程度,也即企业产品的控制范围满足客户要求的程度。

3、CPK:Process Capability Index(K是偏移量),称为过程能力指数(指过程的固有过程能力指数),表示过程能力满足技术标准的程度。

二、Cp、Cpk的计算方法在品质特性值属于计量值数据的情况下,工序能力指数的计算方法如下:1、当给定双向公差,品质数据分布中心 ( X ) 与公差中心 ( M ) 相一致时,用符号CP 表示。

CP(工序能力指数)=T(质量特性规格界限)/6σ(工序能力)T=TU –TLT U 为公差上限,TL为公差下限;2、当给定双向公差,品质数据分布中心 ( X ) 与公差中心 ( M ) 不一致时,即存在中心偏移量 (ε)时,用符号 CPK表示。

C PK =(1–k)CPk= 2ε/Tε=|M–X|CPK=(T–2ε)/6σσ是通过计算标准偏差的方法计算(可由电脑自动生成,在统计函数SDTEVA中)3、举例说明以选取新郑分厂7月2日313晨班生产(牛面115g香辣)品种时所抽取的样本数据为例:118117120117119118118117119118 117120119118117117117120119118 119117118119118117121120118117 119120117117118117118118117117 118119120117117118117117117118 119120119117116117118117117118 117116117117119118119121120119 119117119117117119117118118118 119118117117118119118117119118 118117117117117118118120119118 117116117117118117120118118118 117117117121120118118118118117标准偏差σ平均值X标准值M最大值T U最小值T LT=TU –TL=–=8ε=|M–X|=|–|=σ=k=2ε / T=CP=T/6σ=8/6*=CPK=(T–2ε)/6σ=(8–2*)/6* = 当过程中心值偏移时三、过程能力指数C P的评价参考从上述新郑的事例可以看出新郑分厂7月2日313晨班生产(牛面115g香辣)的CP值为,在>CP ≥的范围之内,整体样本的中心向TU方向偏移,应加以适当的调整和控制。

过程能力与过程能力指数过程能力过程能力以往也称为工序能力。

过程能力是指过程加工质量方面的能力,它是衡量过程加工内在一致性的,是稳态下的最小波动。

而生产能力则是指加工数量方面的能力,二者不可混淆。

过程能力决定于质量因素,而与公差无关。

当过程处于稳态时,产品的计量质量特性值有99.73%落在μ±3σ的范围内,其中μ为质量特性值的总体均值,σ为质量特性值的总体标准差,也即有99.73%的产品落在上述6σ范围内,这几乎包括了全部产品。

故通常用6倍标准差(6σ)表示过程能力,它的数值越小越好。

过程能力指数(一)双侧公差情况的过程能力指数对于双侧公差情况,过程能力指数C p的定义为:C p= T =TU-TL (公式1);6σ 6σ式中,T为技术公差的幅度,T U、T L分别为上、下公差限,σ为质量特性值分布的总体标准差。

当σ 未知时,可用σˆ1=R/d2或σˆ2=s/c4估计,其中R为样本极差,R为其平均值,s占为样本标准差,s为其平均值,d2、c4为修偏系数,可查国标《常规控制图》GB/T4091—2001表。

注意,估计必须在稳态下进行,这点在国标GB/T4091—2001《常规控制图》中有明确的规定并再三强调,不可忽视。

在过程能力指数计算公式中,T反映对产品的技术要求,而σ反映过程加工的一致性,所以在过程能力指数C p中将6σ与T比较,就反映了过程加工质量满足产品技术要求的程度。

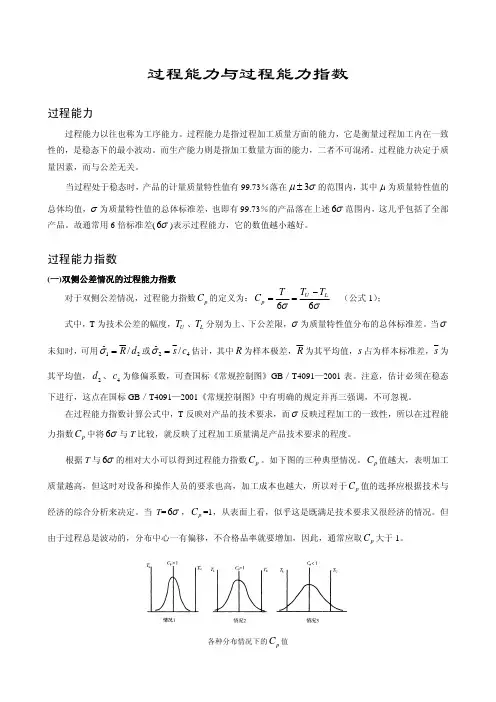

根据T与6σ的相对大小可以得到过程能力指数C p。

如下图的三种典型情况。

C p值越大,表明加工质量越高,但这时对设备和操作人员的要求也高,加工成本也越大,所以对于C p值的选择应根据技术与经济的综合分析来决定。

当T=6σ,C p=1,从表面上看,似乎这是既满足技术要求又很经济的情况。

但由于过程总是波动的,分布中心一有偏移,不合格品率就要增加,因此,通常应取C p大于1。

各种分布情况下的C p值一般,对于过程能力指数制定了如下表所示的评价参考。

从(公式1)式可知,当C p=1.33,T=6σ。

此时质量指标值的分布基本上在上下公差界限之内,且留有一定余地,见上图的情况1。

因此,可以说C p≥1.33 时过程能力充分满足质量要求,国标 GB/T4091—2001 也要求C p≥1.33。

需要说明的是,随着时代的进步,对于高质量、高可靠性的“ 6σ控制原则”情况,甚至要求C p达到 2.0以上,所以C p≥1.67 时认为过程能力过高的说法应视具体情况而定,参见下表。

C p值的范围级别过程能力的评价参考C p≥1.67Ⅰ过程能力过高(应视具体情况而定)。

1.33≤ C p<1.67Ⅱ过程能力充分,表示技术管理能力已很好,应继续维持。

1.00≤ C p <1.33Ⅲ过程能力充足,但技术管理能力较勉强,应设法提高为Ⅱ级。

0.67≤ C p <1.00Ⅳ过程能力不足,表示技术管理能力已很差,应采取措施立即改善。

C p<0.67 V 过程能力严重不足,表示应采取紧急措施和全面检查,必要时可停工整顿。

在下图中还应该补充下列情况,即C p=2,σ=0.5,p=2ppb=2⨯10-9。

事实上,从C p=1,σ=1.0,可得出:C p=1=T/6σ=T/6,即T=6,于是σ=1/C p。

故对于C p=2,σ=1/2=0.5。

注意,过程能力指数与不合格品率是一一对应的。

典型C p值情况下质量特征值正态分布的图形(二)单侧公差情况的过程能力指数若只有上限要求,而对下限没有要求,则过程能力指数计算如下:Cp U =TU-μ( μ < T ) 式中,Cp U为上单侧过程能力指数。

当μ≥ T 时,记Cp U=0 3σ U U若只有下限要求,而对上限没有要求,则过程能力指数计算如下:Cp L = μ- T L( μ > T L ) 式中,C p L为下单侧过程能力指数,当μ≤T L 时,记C p L=0 3σ上面两个式子中的μ与σ未知时,可用样本估计,例如用X估计μ,用s(或σˆ1,σˆ2)估计σ。

(三)有偏移情况的过程能力指数当产品质量特性值分布的均值μ与公差中心M不重合,即有偏移时,不合格品率必然增大,C p值降低,故上述公式1所计算的过程能力指数不能反映有偏移的实际情况,需要加以修正。

记修正后的过程能力指数为CpK,则公式为C pk= min (C pU,C p L) (公式2)记分布中心μ对于公差中心M的偏移为ε= M -μ (见右图),定义μ对于M的相对偏移(偏移度)K为:K=ε=2ε(0 T 2 T≤ K<1);则过程能力指数修正为:C pk=(1-K)C p=(1-K) T≈ (1 -K)T(公式3);产品质量分布的均值μ与公差中心M不重合的情况6σ 6σˆ这样,当μ=M(即分布中心与公差中心重合无偏移)时,K=0,C pk=C p。

注意,C pk也必须在稳态下求得。

可以证明,公式2和公式3是等价的。

(四)C p和 C pk的比较与说明根据上述,无偏移情况的C p表示过程加工的一致性,即“质量能力”,C p越大,则质量能力越强;而有偏移情况的C pk反映过程中心μ与公差中心M的偏移情况,C pk越大,则二者偏离越小,是过程的“质量能力”与“管理能力”二者综合的结果。

故C p与C pk二者的着重点不同,需要同时加以考虑。

将C p与C pk二数值联合使用,可对产品质量有更全面的了解,参见下表。

联合应用C p与C pk所代表的合格品率(%)C p0.33 0.67 1.00 1.33 1.67 2.00Cpk0.33 68.269% 84.000% 84.134% 84.134% 84.13447% 84.13447%0.67 95.450% 97.722% 97.725% 97.72499% 97.72499%1.00 99.730% 99.865% 99.86501% 99.86501%1.33 99.994% 99.99683% 99.99683%1.67 99.99994% 99.99997%2.00 99.9999998%过程改进策略国家标准《常规控制图》GB/T4091—2001给出的过程改进策略如下图。

过程改进的策略上图是基于以正态分布为前提的计量值控制图,以X—R为例。

从图中可知,过程改进策略包括判断过程是否处于统计控制状态(即判稳)和评价过程能力两个环节。

过程性能指数美国三大汽车公司(福特Ford、通用General Motors、克莱斯勒Crysler)联合制定了QS-9000标准,对于统计方法的应用提出更高的要求,QS-9000标准的认证是以通过IS0 9000的认证为前提。

在QS-9000 中提出P p、P pk的新概念,称之为过程性能指数(Process Performance Index),又称为长期过程能力指数。

因此,有关过程能力指数的下列术语更为完整的表述应为:C 系列过程能力指数P 系列过程性能指数C p——无偏移短期过程能力指数P p——无偏移过程性能指数C pU——无偏移上单侧短期过程能力指数P pU——无偏移上单侧过程性能指数C pL——无偏移下单侧短期过程能力指数P pL——无偏移下单侧过程性能指数C pk——有偏移短期过程能力指数P pk——有偏移过程性能指数QS-9000 对于P pk给出下列定义:P pk = min ( P pU,P pL ) ;参见下表。

上式的物理含义是:不论分布位于公差范围内的任何位置,它对于上规范限可计算出一个上单侧过程性能指数P pU,同时对于下规范限可计算出一个下单侧过程性能指数P pL,选择二者中最小的一个。

可以证明,上式与P pk= (1-K)P p是等价的。

事实上,在此公式中偏移度的计算就相当于单侧过程性能指数的计算,而根据分布的位置我们选择过程性能指数的计算就相当于选择P pU或P pL。

为了便于读者查阅,现将上述过程能力指数的符号、名称及计算公式列于下表中。

短期过程能力指数与过程性能指数注意:C系列过程能力指数与P系列过程性能指数的公式类似,二者的主要差别在于:前者的公式中σ的估计采用σˆST=R / d2或s / c4,且必须在稳态下计算;而后者公式中的σ的估计采用σˆLT=s,是在实际情况(不一定是稳态)下计算的。

QS-9000 提出P p、P pk的好处是:可以反映出系统当前的实际状态,而不要求在稳态的条件下进行计算。

关于P p与P pk的比较与说明如下:(1) P p和P pk的比较与说明和上一节C p和C pk的比较与说明类似。

只不过C系列的过程能力指数是指过程的短期过程能力指数,而P系列的过程性能指数则是指过程的长期过程能力指数。

P p和P pk也需要联合应用。

(2)对于同一个过程而言,通常长期标准差的估计值σˆLT大于短期标准差的估计值σˆST。

因此,过程的质量改进就是逐步减少σˆLT,使之不断向σˆST逼近。

根据σˆLT和σˆST的差值(称之为过程稳定系数):dσ=σˆLT-σˆST;或相对差值(称之为过程相对稳定系数): d rσ=σˆLTσˆ-σˆST;可以对过程的实际状况,即LT对过程偏离稳态的稳定程度进行评估,见下表。

这里σˆST的数值可以利用下列近似方法得到:在实际控制图中,选出点子比较正常波动的平稳段,然后利用该段数据作控制图,判稳。

若稳,即可根据该稳态控制图计算出近似的σˆST。

否则,需要调整该平稳段直至控制图达到稳态为止。