反平衡煤耗

- 格式:doc

- 大小:51.50 KB

- 文档页数:3

XXXXXXXX有限责任公司2013年控制正、反平衡供电煤耗差行动计划审核 XXXX XXXXX批准 XXXXX二○一三年一月控制正、反平衡供电煤耗差行动计划为了加强能源管理,准确的计量能耗水平,更真实的反映机组能耗状况,根据国家“十二五”节能任务,以及XXXX集团节能降耗的具体要求,面对2013年的XXXXX下达供电煤耗指标,如何面对新任务,是摆在我们面前问题,为了完成XXXXXX下达的供电煤耗生产指标,保证2013年全年供电煤耗的降低,结合我公司的实际情况,按照目标、问题、措施、效果和责任层层落实的原则,特制定2013年供电煤耗正、反平衡差可控、在控行动计划,以指导2013年供电煤耗指标的计量、统计管理工作。

一、2012年正、反平衡供电煤耗完成情况2012年全年完成正平衡供电煤耗XXXXg/kWh,反平衡供电煤耗XXXXXg/kWh,正反差XXXXg/kWh,不符合XXX集团正反差XXXg/kWh的标准要求。

虽然我们对影响正、反平衡供电煤耗的问题做了一些具体工作,但目前看指标完成不合格,还有许多问题需要进一步的分析、查找并不断的治理完善。

二、2013年正、反平衡供电煤耗差控制目标值2013年是XXXX年,也将对我公司的能耗情况重点进行跟踪和核查,所以我们将2013年正、反平衡供电煤耗目标值确定为XXXg/kWh,希望通过严格的管理,确保正、反平衡供电煤耗都能很好的完成XXXX下达的目标要求。

三、组织机构按照公司正、反平衡供电煤耗目标的工作安排,以降低供电煤耗指标为前提,从加强设备管理、优化运行、统计计量准确着手,确保正、反平衡供电煤耗规范化。

成立行动计划领导小组和工作小组:“五确认一兑现”行动计划领导小组组长:XXX副组长:XXX成员:XXX XXX XXXX XXXX XXXXXXXXXX XXX职责:负责行动计划工作的领导与总体协调;负责做出为准确供电煤耗所采取措施的有关决策;调动全公司节能降耗、降低供电煤耗工作的积极性,负责对工作小组的工作进行指导、监督、奖励与考核。

机组煤耗正平衡反平衡的原因

机组的煤耗正平衡或反平衡主要受以下因素影响:

1. 机组负荷变化:当机组负荷变化时,燃料消耗量和发电量也会随之变化,这将导致煤耗的正平衡或反平衡。

2. 运行参数变化:机组运行参数的变化,如进出口温度、压力等,也会影响煤耗的正平衡或反平衡。

例如,过高的进口温度或过低的出口压力会导致机组煤耗的增加。

3. 燃烧效率:燃烧不完全和燃烧过剩都会导致机组煤耗的增加,并可能产生一些有害物质。

4. 燃料质量:燃料质量的差异也将导致机组煤耗的正平衡或反平衡。

5. 机组维护:机组维护的不当会导致机组煤耗的增加。

例如,未经充分清洗的火力发电机组会导致管道阻塞和过热,从而增加了燃烧的能耗。

因此,机组煤耗正平衡或反平衡的原因是多方面的,在运行和维护机组时需要注意这些因素的影响,以优化煤耗和提高机组效率。

正反平衡计算煤耗结果非一致性的原因分析新疆华电昌吉热电二期有限责任公司 成志刚[摘 要]在利用标准DL/T904-2004中有关正反平衡煤耗计算式计算煤耗时,发现两者存在较大的差距,对此差距进行了原因分析,并提出缩小差距的措施。

[关键词]正平衡、反平衡、流量、煤耗、标准正反平衡计算煤耗的由来火力发电厂既是能源转换企业,又是耗能大户,因此技术经济指标对火力发电厂的生产、经营和管理至关重要。

火电厂技术经济指标计算不仅反映电力企业的生产能力、管理水平,还可以指导火电厂电力生产、管理、经营等各方面的工作。

煤耗是火力发电厂的一项重要经济指标和生产技术指标。

它综合反映了一个电厂的生产管理和机组性能水平。

同时煤耗指标也是反映火电企业能耗水平的唯一指标,是国家节能调度的依据和行业电力节能监管的主要指标。

为加强火电厂发供电煤耗的科学管理,使煤耗更加准确,进一步降低发供电煤耗,原能源部在1991年颁布《火力发电厂节约能源规定(试行)》(能源节能〔1991〕98号),98号文第12条要求:火电厂的供电煤耗应按正平衡法计算,并以此数据上报及考核。

依据原能源部98号文的要求,电力部在1993年下发了《火力发电厂按入炉煤量正平衡计算发供电煤耗的方法(试行)》(电安生〔1993〕457号)的通知,457号文第1-2条规定“火电厂发供电煤耗统一以入炉煤计量煤量和人炉煤机械化采样分析的低位发热量按正平衡计算,并以此数据上报。

457号文分门别类的详细的规定了正平衡计算煤耗的方法:纯凝汽式机组按入炉煤量正平衡计算发供电煤耗的方法;发电厂按入炉煤量正平衡计算发供电煤耗的方法;供热式机组按入炉煤量正平衡计算供热与发供电煤耗的方法;热电厂按入炉煤量正平衡计算供热与发供电煤耗的方法。

国家发改委在2004年12月14日首次以“标准”的高度发布了DL/T904-2004《火力发电厂技术经济指标计算方法》,该标准最大的一个贡献是首次以“行业标准”的形式统一了火力发电指标的计算方法,具有“里程碑”意义。

反平衡供电煤耗介绍反平衡供电煤耗是指通过采取措施减少电力供应过程中的煤耗量,以实现能源消耗的平衡。

在当前环境保护和可持续发展的背景下,减少煤耗对于降低碳排放、改善空气质量以及提高能源利用效率具有重要意义。

本文将从多个角度探讨反平衡供电煤耗的方法和措施。

影响煤耗的因素在讨论反平衡供电煤耗之前,我们首先需要了解影响煤耗的因素。

以下是一些主要因素:1. 电力需求电力需求的增加会导致煤耗的上升。

随着工业化和城市化的快速发展,电力需求不断增加,这对煤耗造成了巨大压力。

2. 发电效率发电效率是指单位煤耗所产生的电力量。

提高发电效率可以减少煤耗。

采用高效的发电技术和设备,以及优化发电过程,可以提高发电效率。

3. 煤炭质量煤炭的质量对煤耗有直接影响。

高质量的煤炭燃烧效率高,煤耗相对较低。

因此,提高煤炭质量可以降低煤耗。

4. 清洁能源比例增加清洁能源的比例可以减少对煤炭的依赖,从而降低煤耗。

发展可再生能源、核能以及清洁燃气等替代能源是减少煤耗的有效途径。

减少煤耗的方法和措施为了反平衡供电煤耗,我们可以采取以下方法和措施:1. 提高发电效率•采用高效的发电技术,如超临界和超超临界发电技术,以提高发电效率。

•优化发电过程,减少能源损失,提高热能转换效率。

2. 优化煤炭利用•提高煤炭清洁利用率,减少煤炭的浪费和排放。

•推广先进的煤炭燃烧技术和设备,如燃煤电厂的燃烧控制系统和脱硫装置。

3. 发展清洁能源•加大对可再生能源的投资和开发,如风能、太阳能和水能等。

•推广核能和清洁燃气等替代能源,减少对煤炭的依赖。

4. 加强能源管理和监控•建立健全的能源管理体系,加强对能源消耗的监测和控制。

•通过智能化技术和数据分析,实现对能源利用的精细化管理。

实施反平衡供电煤耗的挑战和对策实施反平衡供电煤耗面临着一些挑战,需要采取相应的对策来应对:1. 技术和设备更新•需要大量投资更新和升级发电设备和技术,以提高发电效率和减少煤耗。

•加强科研和技术创新,推动能源技术的进步和应用。

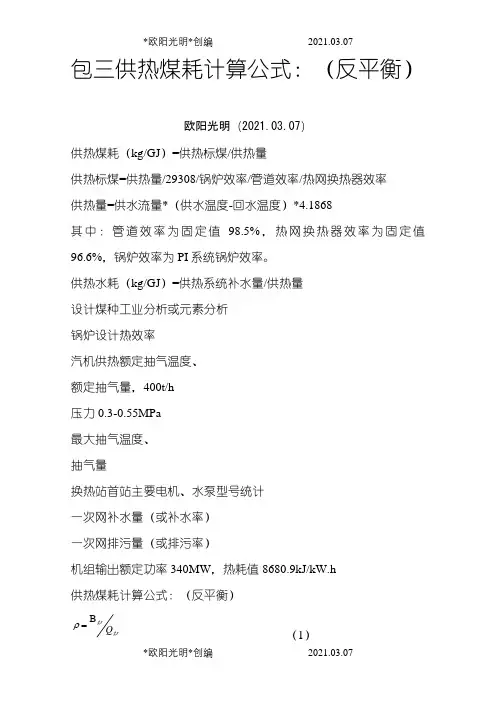

包三供热煤耗计算公式:(反平衡)

欧阳光明(2021.03.07)

供热煤耗(kg/GJ )=供热标煤/供热量

供热标煤=供热量/29308/锅炉效率/管道效率/热网换热器效率 供热量=供水流量*(供水温度-回水温度)*4.1868

其中:管道效率为固定值98.5%,热网换热器效率为固定值96.6%,锅炉效率为PI 系统锅炉效率。

供热水耗(kg/GJ )=供热系统补水量/供热量

设计煤种工业分析或元素分析

锅炉设计热效率

汽机供热额定抽气温度、

额定抽气量,400t/h

压力0.3-0.55MPa

最大抽气温度、

抽气量

换热站首站主要电机、水泵型号统计

一次网补水量(或补水率)

一次网排污量(或排污率)

机组输出额定功率340MW ,热耗值8680.9kJ/kW.h

供热煤耗计算公式:(反平衡)

gr gr Q B =ρ (1)

式中,

ρ——供热标煤耗(kg/GJ )

gr

B ——供热标煤/kg gr Q ——供热量/GJ

32129308B ηηη⨯⨯⨯=gr

gr Q

(2) 式中 1η——锅炉效率

2η——管道效率

3η——热网换热器效率

29308是每吨标煤的发热量,以MJ/tec 为单位。

本项目管道效率取固定值98.5%,热网换热器效率取固定值96.6%,锅炉效率取设计值92%。

发电煤耗的正反平衡计算指导入炉煤科学掺配作者:郑恒大李方诚孙志宇来源:《华中电力》2013年第05期摘要通过对炉煤的全水分、收到基低位热值和灰分的数据计算锅炉发电煤耗的反平衡,寻找最佳入炉煤的掺配数据,达到降低煤耗的目的。

关键词:入炉煤;发电煤耗;反平衡;科学掺配0 引言入炉煤的科学掺配有助于锅炉的安全、稳定、经济运行,对于节能有重要的参考依据。

1 锅炉反平衡煤耗计算影响因素的确认锅炉发电煤耗的反平衡计算公式为:锅炉效率反平衡:100- (q2 +q3+q4+q5+q6)式中:q2:为排烟热损失的百分率,% ;q3为可燃气体未完全损失的百分率,% ;q4为固体未完全燃烧热损失的百分率,% ;q5为锅炉散热损失的百分率,% ;q6为灰渣物理显热损失的百分率,%。

入炉燃料为固体燃料,故q3为0,对于入炉煤直接有关系的计算公式为q2、q4、q6。

q2:(排烟温度-一次风温)*(3.35*21/(21-O2)+3.35*△a+0.4)*((1 - q4)/100)q4:7850*Ay*0.9*Clz/Qy(100 -Clz)+7850Ay*0.9*Cfh/Qy(100 - Cfh)其中:Ay(煤水份-炉);Clz(炉渣可燃物);Cfh:(飞灰可燃物);Qy:(煤低位发热量);O2,锅炉氧量;△a:锅炉漏风系数,计算时为定值,在本文计算中,取△a=0.所以,入炉煤掺配的影响因素主要从入炉煤水分、发热量、灰分几个方面说明。

2 入炉煤影响因素的影响2.1 水分对锅炉燃烧的影响水分对锅炉中煤粒的燃烧过程有显著的影响。

从燃烧动力学的角度来看,燃煤中适量含水还有其有利的一面。

主要表现在以下3个方面:(1)水分蒸发后形成内部中空的多孔结构粒子,减少了各种反应的内部阻力,同时,高温下水分蒸发时发生的爆裂现象形成颗粒表面的大空穴或碎成几个小块,增加了反应比表面积。

(2)在高温下水蒸气和炭可进行气化反应,对炭的燃烧起到了催化作用,同时适量的水分(7%-9%)还会加快CO的反应速度。

浅谈煤耗、热值差、库存的关系煤耗、热值差、库存盈亏是火电厂生产、经营管理的重要指标,三者是构成燃料闭环管理的必要条件。

一.基本概念1、发电煤耗:又称发电标准煤耗,火力发电厂每发1kWh 电能平均耗用的标准煤量。

其又可以分为反平衡煤耗和正平衡煤耗,正反平衡煤耗理论上一致,实际上存在数据采集和计算引起的误差,但误差应在一定的范围内。

反平衡煤耗是某一机组、燃烧某种煤炭、在某种运行工况下的固有特性,它与热值差和库存盈亏没有关系;正平衡煤耗是通过发电量计量、入炉煤炭数量计量、入炉煤炭质量计算得出的。

发电煤耗=入炉标煤量/发电量=(入炉煤量*入炉热值/标煤热值)/发电量。

它通过入炉煤数量和质量与库存盈亏和热值差产生关系。

2、热值差:煤炭入厂检验热值与煤炭入炉检验热值的差值。

如有水分变化,则要进行水分调整计算热值差(暂不考虑水分差异问题)。

热值差=入厂煤热值-入炉煤热值。

它通过入炉热值与煤耗产生关系,同时也可以通过入炉标煤量间接与库存盈亏产生关系。

3、库存盈亏:通过日常登帐的煤炭收入数量和耗用数量,统计计算的煤炭帐面库存与实际盘点库存数量的差值,也就是帐物数量差。

库存盈亏=盘点库存-帐面库存,帐面库存=期初库存+入厂数量-入炉数量-损耗。

它通过入炉煤数量与煤耗产生关系,也通过入炉标煤量间接与热值差产生关系。

二、煤耗、热值差、库存盈亏三者之间的关系一)热值差对煤耗和库存盈亏的影响1、热值差对煤耗的影响1)热值差产生的原因:煤炭入厂后堆放,煤炭自然氧化造成热值损失,产生入厂入炉热值差(暂不谈水分问题),通常我们采用一个额定值502千焦/千克,在此范围内为正常,否则异常;2)入厂煤检验值比实际值虚高,使热值差增大,反之,热值差减小。

但对煤耗不产生影响。

3)入炉煤检验比实际值虚低,使热值差增大,影响煤耗降低。

反之,影响煤耗增加。

2、热值差对库存盈亏的影响1)如果入炉热值虚低,热值差增大,而此时如煤耗不发生变化,那么耗用标煤量不变,入炉计量必定虚高,帐面库存虚低,从而影响库存盈煤。

1.反平衡煤耗:123/(锅炉效率反*0.985*汽轮发电机效率)——0.985管道效率2.锅炉效率反:100-(((排烟温度-送风温度)*((21/(21-氧量)+0.11)*3.55+0.44))/100+(326.82*入炉燃煤收到基灰分*((0.04*炉渣可燃物/(100-炉渣可燃物))+(0.96*飞灰可燃物/(100-飞灰可燃物)))*100/入炉燃煤低位发热量/1000)+(1025*0.2/炉蒸汽流量)+((0.9504*入炉燃煤收到基灰分*0.04*(600-送风温度)+(0.8081+0.00293*排烟温度)*入炉燃煤收到基灰分*0.96*(排烟温度- 送风温度))/入炉燃煤低位发热量/1000))-0.4——0.4为制造预度/未计损失2.1排烟损失:(排烟温度-送风温度)*((21/(21-氧量)+0.07)*3.55+0.44)/100——0.07空预器漏风系数——3.55,0.44为系数2.2散热损失:1025*0.2/炉蒸汽流量2.3机械不完全热损失:(326.82*入炉燃煤灰份*((0.04*炉渣可燃物/(100-炉渣可燃物))+(0.96*飞灰可燃物/(100-飞灰可燃物)))*100/入炉燃煤低位发热量/1000)——326.82为系数——0.04为炉渣份额;0.96为飞灰份额2.4灰渣物理热损失:(0.9504*入炉燃煤收到基灰分*0.04*(600-送风温度)+(0.8081+0.00293*排烟温度)*入炉燃煤收到基灰分*0.96*(排烟温度-送风温度))/入炉燃煤低位发热量/1000 ——0.9504、0.8081、0.00293为系数——0.04为炉渣份额;0.96为飞灰份额——送风温度为送风机入口风温,近似认为环境温度3.汽轮发电机效率:3600/热耗率3.1热耗率:(总耗热量*[运行小时]-供热量*1000)/(发电量*10000)*10003.1.1总耗热量:炉蒸汽流量*f_enth(机主汽压力,机主汽温度)+冷再蒸汽流量*(f_enth(机再热汽压力,机再热汽温度)-f_enth(高缸排汽压力,高缸排汽温度))+再热减温水流量*(f_enth(机再热汽压力,机再热汽温度)-f_enth(再热减温水压力,再热减温水温度))+补水量*4.1816*补给水温度-炉给水流量*f_enth(炉给水压力,炉给水温度)-(一级过热器减温水流量+二级过热器减温水流量)*f_enth(过热减温水压力,过热减温水温度)3.1.2冷再蒸汽流量:炉蒸汽流量-汽封漏气量-汽机一抽汽流量-汽机二抽汽流量3.1.2.1汽封漏气量:13*发电量/(运行小时*32.5)+4.0723.1.2.2汽机一抽汽流量:4.1816*炉给水流量*(一号高加出水口温度-二号高加出水口温度)/(f_enth(一号高加进汽压力,一抽气温度)-4.1816*一号高加疏水温度)3.1.2.3汽机二抽汽流量:4.1816*(炉给水流量*(二号高加出水口温度-二号高加进水口温度)-汽机一抽汽流量*(一号高加疏水温度-二号高加疏水温度))/(f_enth(二号高加进汽压力,二抽气温度)-4.1816*二号高加疏水温度)——高加疏水温度用的是4月4日前平均压力下的饱和温度4.简化建议4.1不考虑灰渣物理热损失4.2冷再蒸汽流量:0.84*主蒸汽流量或(沧热#1机组_实际_炉蒸汽流量_日合计-290*沧热#1机组_实际_平均负荷_日加权平均/60)1.反平衡煤耗:123/(锅炉效率反*0.985*汽轮发电机效率)——0.985管道效率2.锅炉效率反:100-(((沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均)*((21/(21-沧热#1机组_实际_氧量_日加权平均)+0.11)*3.55+0.44))/100+(326.82*沧热_实际_入炉燃煤收到基灰分_日加权平均*((0.04*沧热#1机组_实际_炉渣可燃物_日加权平均/(100-沧热#1机组_实际_炉渣可燃物_日加权平均))+(0.96*沧热#1机组_实际_飞灰可燃物_日加权平均/(100-沧热#1机组_实际_飞灰可燃物_日加权平均)))*100/沧热_实际_入炉燃煤低位发热量_日加权平均/1000)+(1025*0.2/沧热#1机组_实际_炉蒸汽流量_日合计)+((0.9504*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.04*(600-沧热#1机组_实际_送风温度_日加权平均)+(0.8081+0.00293*沧热#1机组_实际_排烟温度_日加权平均)*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.96*(沧热#1机组_实际_排烟温度_日加权平均- 沧热#1机组_实际_送风温度_日加权平均))/沧热_实际_入炉燃煤低位发热量_日加权平均/1000))-0.4——0.4为制造预度/未计损失2.1排烟损失:(沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均)*((21/(21-沧热#1机组_实际_氧量_日加权平均)+0.07)*3.55+0.44)/100——0.07空预器漏风系数——3..55,0.44为系数2.2散热损失:1025*0.2/沧热#1机组_实际_炉蒸汽流量_日合计2.3机械不完全热损失:(326.82*沧热_实际_入炉燃煤灰份_日加权平均*((0.04*沧热#1机组_实际_炉渣可燃物_日加权平均/(100-沧热#1机组_实际_炉渣可燃物_日加权平均))+(0.96*沧热#1机组_实际_飞灰可燃物_日加权平均/(100-沧热#1机组_实际_飞灰可燃物_日加权平均)))*100/沧热_实际_入炉燃煤低位发热量_日加权平均/1000)——326.82为系数——0.04为炉渣份额;0.96为飞灰份额2.4灰渣物理热损失:(0.9504*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.04*(600-沧热#1机组_实际_送风温度_日加权平均)+(0.8081+0.00293*沧热#1机组_实际_排烟温度_日加权平均)*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.96*(沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均))/沧热_实际_入炉燃煤低位发热量_日加权平均/1000——0.9504、0.8081、0.00293为系数——0.04为炉渣份额;0.96为飞灰份额——送风温度为送风机入口风温,近似认为环境温度3.汽轮发电机效率:3600/热耗率3.1热耗率:(沧热#1机组_实际_总耗热量_日合计*[沧热#1机组_实际_运行小时_日合计]-沧热#1机组_实际_供热量_日合计*1000)/(沧热#1机组_实际_发电量_日合计*10000)*1000 3.1.1总耗热量:沧热#1机组_实际_炉蒸汽流量_日合计*f_enth(沧热#1机组_实际_机主汽压力_日加权平均,沧热#1机组_实际_机主汽温度_日加权平均)+沧热#1机组_实际_冷再蒸汽流量_日加权平均*(f_enth(沧热#1机组_实际_机再热汽压力_日加权平均,沧热#1机组_实际_机再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_高缸排汽压力_日加权平均,沧热#1机组_实际_高缸排汽温度_日加权平均))+沧热#1机组_实际_再热减温水流量_日合计*(f_enth(沧热#1机组_实际_机再热汽压力_日加权平均,沧热#1机组_实际_机再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_再热减温水压力_日加权平均,沧热#1机组_实际_再热减温水温度_日加权平均))+沧热#1机组_实际_补水量_日合计*4.1816*沧热#1机组_实际_补给水温度_日加权平均-沧热#1机组_实际_炉给水流量_日合计*f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)-(沧热#1机组_实际_一级过热器减温水流量_日合计+沧热#1机组_实际_二级过热器减温水流量_日合计)*f_enth(沧热#1机组_实际_过热减温水压力_日加权平均,沧热#1机组_实际_过热减温水温度_日加权平均)3.1.2冷再蒸汽流量:沧热#1机组_实际_炉蒸汽流量_日合计-沧热#1机组_实际_汽封漏气量_日合计-沧热#1机组_实际_汽机一抽汽流量_日加权平均-沧热#1机组_实际_汽机二抽汽流量_日加权平均3.1.3汽封漏气量:13*沧热#1机组_实际_发电量_日合计/(沧热#1机组_实际_运行小时_日合计*32.5)+4.0723.1.4汽机一抽汽流量:4.1816*沧热#1机组_实际_炉给水流量_日合计*(沧热#1机组_实际_一号高加出水口温度_日加权平均-沧热#1机组_实际_二号高加出水口温度_日加权平均)/(f_enth(沧热#1机组_实际_一号高加进汽压力_日合计,沧热#1机组_实际_一抽气温度_日加权平均)-4.1816*沧热#1机组_实际_一号高加疏水温度_日加权平均)3.1.5汽机二抽汽流量:4.1816*(沧热#1机组_实际_炉给水流量_日合计*(沧热#1机组_实际_二号高加出水口温度_日加权平均-沧热#1机组_实际_二号高加进水口温度_日加权平均)-沧热#1机组_实际_汽机一抽汽流量_日加权平均*(沧热#1机组_实际_一号高加疏水温度_日加权平均-沧热#1机组_实际_二号高加疏水温度_日加权平均))/(f_enth(沧热#1机组_实际_二号高加进汽压力_日合计,沧热#1机组_实际_二抽气温度_日加权平均)-4.1816*沧热#1机组_实际_二号高加疏水温度_日加权平均)——高加疏水温度用的是4月4日前平均压力下的饱和温度4.锅炉效率正:100*(沧热#1机组_实际_炉蒸汽流量_日合计*f_enth(沧热#1机组_实际_过热汽压力_日加权平均,沧热#1机组_实际_过热汽温度_日加权平均)-沧热#1机组_实际_炉给水流量_日合计*f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)+沧热#1机组_实际_冷再蒸汽流量_日加权平均*(f_enth(沧热#1机组_实际_炉再热汽压力_日加权平均,沧热#1机组_实际_炉再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_高缸排汽压力_日加权平均,沧热#1机组_实际_高缸排汽温度_日加权平均))-(沧热#1机组_实际_一级过热器减温水流量_日合计+沧热#1机组_实际_二级过热器减温水流量_日合计)*f_enth(沧热#1机组_实际_过热减温水压力_日加权平均,沧热#1机组_实际_过热减温水温度_日加权平均)+沧热#1机组_实际_再热减温水流量_日合计*(f_enth(沧热#1机组_实际_炉再热汽压力_日加权平均,沧热#1机组_实际_炉再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_再热减温水压力_日加权平均,沧热#1机组_实际_再热减温水温度_日加权平均))+沧热#1机组_实际_炉排污水量_日合计*(f_enth(沧热#1机组_实际_汽包压力_日加权平均,沧热#1机组_实际_汽包温度_日加权平均)-f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)))/(29271*(沧热#1机组_实际_磨煤机给煤量_日合计*沧热_实际_入炉燃煤低位发热量_日加权平均/29.271+沧热#1机组_实际_耗原油_日合计*10/7)/沧热#1机组_实际_运行小时_日合计)。

◆文,●■t【百素论坛V ar i ous O pi ni ons1煤耗指标是发电企业重要的经济指标.它的高低制约着企业的生产成本。

同时也直接反映企业的经营管理水平。

计算煤耗是一项经常性的细致工作,通常有正平衡和反平衡两种方法。

采用正平衡计算煤耗是电厂能源计量管理的重要组成部分.也是加强生产经营警理的主要环节。

日平均煤耗计算应以正平衡方法为主。

反平衡方法校验。

根据有关条例规定。

对暂时无条件采用正平衡计算日平均煤耗的电厂.可采用反平衡方法计算,无论采用哪一种方法计算,月平均煤耗必须根据月末盘存结果.得出燃科实际耗用■进行合理调整,因为月末盘存才是反映到财务帐上的数字,才是当月财务收支、成本、利润的计算依据。

一、正平膏计算正平衡计算煤耗是利用原煤购、用、存之间的平衡关系进行计算的。

通常分日耗用■、月耗用量两种。

日耗用原煤■通过计量装置。

得出当日发电供热用的原煤数量.即:(1)日耗用原煤■(吨l=计量装量测的人炉(仓)原煤■+日末;塑憾—.--,陆、娘煤量(吨k原煤低位发热量(千惠千克)(2)日耗用标煤-(吨)=兰2三二兰丢磊;莩荔尊磊}上旦上型(3)发电标准煤耗率I克/千瓦时)=剑巡罨警塑塑热电厂耗用的标爆■。

必须按发电用和供热用分开计算.供热耗用的标煤■根据供热方式的不同,采取不同的计算方法:(1)锅炉直接供热:锅炉供热量(干焦千克)供热耗用标爆-=∑哥两&面丽百罕套万丽(2)供热式汽轮机组供热:供热耗用标煤量=全厂耗用的标煤■X供热比供热比=丽篇慧誊孺以日耗用原煤■计算日发电供热标煤耗率能及时反映生产运行的情况。

但不能反映企业管理方面的因素。

实际上每天用正平衡计算煤耗难度是很大的。

它涉及到入炉煤的计■。

没有入炉爆的准确计算,就没有准确的正平衡煤耗数据,每月耗煤数万吨,每月末24:00前各炉爆仓在相应接近的时间内平煤仓(包括抄煤粉仓粉位)不会有太大的误差。

但每天按时平仓难度较大,如果每月末坚持对煤场进行盘点。

反平衡供电煤耗计算公式

反平衡供电煤耗是指在电网出力恒定的情况下,电厂为满足负荷需求所消耗的煤炭数量。

它是衡量电厂能源利用效率的重要指标之一。

反平衡供电煤耗计算公式可以通过以下步骤得到:

1. 首先,确定电厂的发电效率。

发电效率是指电厂将煤炭中的化学能转化为电能的能力。

它可以通过燃煤发电厂的热效率和机组发电效率来计算。

2. 其次,确定负荷率。

负荷率是指实际负荷与电厂额定负荷之比。

它可以通过实际发电量与额定发电量之比来计算。

3. 然后,计算实际煤耗。

实际煤耗是指电厂在实际运行中所消耗的煤炭量。

它可以通过电量和发电效率的乘积来计算。

4. 最后,计算反平衡供电煤耗。

反平衡供电煤耗是指电厂为满足负荷需求所额外消耗的煤炭量。

可以通过实际煤耗与负荷率的乘积减去实际煤耗来计算。

反平衡供电煤耗的计算公式如下:

反平衡供电煤耗 = 实际煤耗× (1 - 负荷率)

这个公式可以帮助电厂监测和评估其能源利用效率,并寻找优化发电过程的方法。

通过减少反平衡供电煤耗,电厂可以降低煤炭消耗,提高能源利用效率,减少环境污染。

电厂经济指标计算公式1.正平衡供电煤耗:供电煤耗=标煤量/供电量=标煤量/(发电量-厂用电量)标煤量=原煤量×(入炉低位热值/标煤热值)反平衡供电煤耗供电煤耗=热耗率/(29.308×锅炉效率×管道效率)/(1-厂用电率)2、生产厂用电率生产厂用电率是指发电厂为发电所耗用的厂用电量与发电量的比率。

3、综合厂用电率综合厂用电量与发电量的比率:4.锅炉效率 %锅炉总有效利用热量占单位时间内所消耗燃料的输入热量的百分比。

分正反平衡两种计算方法,一般火电厂采用反平衡计算法,我厂#9、10机组设计锅炉效率92.23%,实际运行在91%左右,锅炉效率1个百分点影响机组煤耗约3.5 g/kW.h5.排烟温度℃一般情况下排烟温度升高约5℃影响煤耗1g/kW.h6.空气预热器漏风率 %α分别为空气预热器出口、进口处烟气过量空气系数过量空气系数计算方法:21/(21-该处的氧量)空预器漏风对锅炉效率影响较小,它主要影响吸、送风机电耗7.飞灰可燃物 %飞灰1个百分点影响煤耗1.3 g/kW.h8.制粉单耗(kWh/吨原煤)指制粉系统(磨煤机、排粉机、一次风机、给煤机、给粉机等)每磨制1吨原煤所消耗的电量。

制粉单耗=制粉系统耗电量/入炉原煤量9.制粉耗电率 %指统计期内制粉系统消耗的电量占机组发电量的百分比10、送、引风机单耗(kWh/吨汽)指锅炉产生每吨蒸汽送、引风机消耗的电量。

送、引风机单耗=送、引风机耗电量/∑锅炉增发量送、引风机耗电率=送、引风机耗电量/∑发电量×10011、一次风机单耗(kWh/吨煤)一次风机单耗=一次风机耗电量/∑入炉煤量12、汽轮发电机组热耗率 kj/kWh是指汽轮发电机组每发一千瓦时电量耗用的热量。

它反映汽轮发电机组热力循环的完善程度,是考核其性能的重要指标。

一次中间再热汽轮机的热耗率计算公式:13、真空度 %真空度降低1个百分点大约影响热耗率的1%,约3 g/kW.h14、凝汽器端差℃端差增大1℃约影响真空0.3kpa,煤耗1 g/kW.h。

算了一天煤耗指标,正平衡、反平衡学一下【聘值长会考】电厂煤耗的概念“要说简单,其实也挺简单,电厂煤耗就是燃煤电厂每发单位千瓦时的电(俗称一度电),消耗了多少克煤,单位用克/千瓦时。

而且,这里的煤是指标准煤即低位发热量为7000千卡/千克的煤,折算到统一的基准以便于比较。

我们要注意煤耗的几个概念及区别:1.1发电煤耗与供电煤耗发电煤耗是总的煤耗(Gross value )。

因为电厂本身也有厂用电,扣除了厂用电率,则是对外的供电煤耗,为净值(Net value)。

两者的关系:供电煤耗=发电煤耗/(1-厂用电率)。

取决于煤电厂的类型(如煤粉炉与循环流化床)和给水泵(电动泵、汽动泵)等,厂用电率可能在3~10%左右,那么发电煤耗与供电煤耗在数值上有可能相差不少,比如10~20克/千瓦时。

如果只说电厂煤耗,而不告诉你到底是发电煤耗还是供电煤耗(故意的也罢,无意的也罢),这个数值就没有意义。

本文为了精简篇幅,如果没有特别说明,煤耗都特指和默认为供电煤耗。

1.2设计煤耗与实际煤耗设计煤耗是在设计煤种(发热量,水分,灰分等等),设计工况(出力,主汽温度、压力、排汽背压等等)下的煤耗。

实际煤耗当然是在实际煤种(发热量,水分,灰分等等),实际工况(出力,主汽温度、压力、排汽背压等等)下的煤耗。

可以想象,实际条件与设计条件差别的项目很多,差别的量会很大,实际的数值与设计的数值会有较大差别。

比说煤质的影响、负荷率的影响、排汽背压的影响会很大。

有的厂就折算回设计条件。

那么这个折算过程就成了不确定的因素。

1.3 实时煤耗与平均煤耗理论上,电厂燃煤了,发电了,都会有煤耗,如果我们取得计算时间足够短,并且技术上也能实现,就是实时煤耗。

有的电厂至少在显示上给出了实时的煤耗。

作为统计数值,我们取一天,一个月,一个季度,或者一年为统计时段,就是这一时段的平均煤耗。

我们可以想象,在一个时间段里,变化的因素非常多,煤耗的数值变化较大。

如果拿一个短时段的平均值与一个长时段的平均值相比,那是不可比的。

供热煤耗计算公式(总2页)

--本页仅作为文档封面,使用时请直接删除即可--

--内页可以根据需求调整合适字体及大小--

包三供热煤耗计算公式:(反平衡)

供热煤耗(kg/GJ )=供热标煤/供热量

供热标煤=供热量/29308/锅炉效率/管道效率/热网换热器效率 供热量=供水流量*(供水温度-回水温度)*

其中:管道效率为固定值%,热网换热器效率为固定值%,锅炉效率为PI 系统锅炉效率。

供热水耗(kg/GJ )=供热系统补水量/供热量

设计煤种工业分析或元素分析

锅炉设计热效率

汽机供热额定抽气温度、

额定抽气量,400t/h

压力最大抽气温度、

抽气量

换热站首站主要电机、水泵型号统计

一次网补水量(或补水率)

一次网排污量(或排污率)

机组输出额定功率340MW ,热耗值

供热煤耗计算公式:(反平衡)

gr gr Q B =ρ

(1)

式中,

ρ——供热标煤耗(kg/GJ )

gr B ——供热标煤/kg

gr Q ——供热量/GJ

3

2129308B ηηη⨯⨯⨯=gr

gr Q

(2) 式中

1η——锅炉效率

2η——管道效率

3η——热网换热器效率

29308是每吨标煤的发热量,以MJ/tec 为单位。

本项目管道效率取固定值%,热网换热器效率取固定值%,锅炉效率取设计值92%。

锅炉效率反平衡计算法—简易计算对我厂锅炉而言,影响煤耗的因素主要有三类:煤质、运行工况和锅炉自身热效率。

查找煤耗偏高的原因,需要对各影响因素进行定量测定分析。

测定锅炉热效率,通常采用反平衡试验法。

本文对此方法进行了介绍,并简化了计算过程,可用于日常锅炉效率监控。

1 反平衡法关键参数的确定众所周知,反平衡法热效率计算公式为:η = 100-(q2+q3+q4+q5+q6)计算的关键是各项热损失参数的确定。

1.1排烟热损失q2排烟热损失q2是由于锅炉排烟带走了一部分热量造成的热损失,其大小与烟气量、排烟与基准温度、烟气中水蒸汽的显热有关。

我厂燃煤介于无烟煤和贫煤之间,计算q2可采用如下简化公式:q2 =(3.55αpy+0.44)×(tpy-t0)/100式中,αpy——排烟处过量空气系数,我厂锅炉可取为1.45tpy——排烟温度,℃t0——基准温度,℃1.2化学不完全燃烧热损失q3化学不完全燃烧热损失q3是由于烟气中含有可燃气体CO造成的热损失,主要受燃料性质、过量空气系数、炉内温度和空气动力状况等影响,可采用下列经验公式计算:q3 =0.032αpy CO×100%式中,CO——排烟的干烟气中一氧化碳的容积含量百分率,%我厂锅炉q3可估算为0.5%。

1.3机械未完全燃烧热损失q4机械未完全燃烧热损失q4主要是由锅炉烟气带走的飞灰和炉底放出的炉渣中含有未参加燃烧的碳所造成的,取决于燃料性质和运行人员的操作水平,简化计算公式为:Q4 =337.27×Aar×Cfh/[ Qnet.ar×(100-Cfh)]式中,Aar——入炉煤收到基灰分含量百分,%Cfh——飞灰可燃物含量,%Qnet.ar——入炉煤收到基低位发热量,kJ/kg1.4散热损失q5散热损失q5是锅炉范围内炉墙、管道向四周环境散失的热量占总输入热量的百分率,计算公式为:Q5 =5.82×De0.62/D式中,De——锅炉的额定负荷,t/hD——锅炉的实际负荷,t/h1.5灰渣物理热损失q6灰渣物理热损失q6包括灰渣带走的热损失和冷却热损失。

1.反平衡煤耗:123/(锅炉效率反*0.985*汽轮发电机效率)——0.985管道效率2.锅炉效率反:100-(((排烟温度-送风温度)*((21/(21-氧量)+0.11)*3.55+0.44))/100+(326.82*入炉燃煤收到基灰分*((0.04*炉渣可燃物/(100-炉渣可燃物))+(0.96*飞灰可燃物/(100-飞灰可燃物)))*100/入炉燃煤低位发热量/1000)+(1025*0.2/炉蒸汽流量)+((0.9504*入炉燃煤收到基灰分*0.04*(600-送风温度)+(0.8081+0.00293*排烟温度)*入炉燃煤收到基灰分*0.96*(排烟温度- 送风温度))/入炉燃煤低位发热量/1000))-0.4——0.4为制造预度/未计损失2.1排烟损失:(排烟温度-送风温度)*((21/(21-氧量)+0.07)*3.55+0.44)/100——0.07空预器漏风系数——3.55,0.44为系数2.2散热损失:1025*0.2/炉蒸汽流量2.3机械不完全热损失:(326.82*入炉燃煤灰份*((0.04*炉渣可燃物/(100-炉渣可燃物))+(0.96*飞灰可燃物/(100-飞灰可燃物)))*100/入炉燃煤低位发热量/1000)——326.82为系数——0.04为炉渣份额;0.96为飞灰份额2.4灰渣物理热损失:(0.9504*入炉燃煤收到基灰分*0.04*(600-送风温度)+(0.8081+0.00293*排烟温度)*入炉燃煤收到基灰分*0.96*(排烟温度-送风温度))/入炉燃煤低位发热量/1000 ——0.9504、0.8081、0.00293为系数——0.04为炉渣份额;0.96为飞灰份额——送风温度为送风机入口风温,近似认为环境温度3.汽轮发电机效率:3600/热耗率3.1热耗率:(总耗热量*[运行小时]-供热量*1000)/(发电量*10000)*10003.1.1总耗热量:炉蒸汽流量*f_enth(机主汽压力,机主汽温度)+冷再蒸汽流量*(f_enth(机再热汽压力,机再热汽温度)-f_enth(高缸排汽压力,高缸排汽温度))+再热减温水流量*(f_enth(机再热汽压力,机再热汽温度)-f_enth(再热减温水压力,再热减温水温度))+补水量*4.1816*补给水温度-炉给水流量*f_enth(炉给水压力,炉给水温度)-(一级过热器减温水流量+二级过热器减温水流量)*f_enth(过热减温水压力,过热减温水温度)3.1.2冷再蒸汽流量:炉蒸汽流量-汽封漏气量-汽机一抽汽流量-汽机二抽汽流量3.1.2.1汽封漏气量:13*发电量/(运行小时*32.5)+4.0723.1.2.2汽机一抽汽流量:4.1816*炉给水流量*(一号高加出水口温度-二号高加出水口温度)/(f_enth(一号高加进汽压力,一抽气温度)-4.1816*一号高加疏水温度)3.1.2.3汽机二抽汽流量:4.1816*(炉给水流量*(二号高加出水口温度-二号高加进水口温度)-汽机一抽汽流量*(一号高加疏水温度-二号高加疏水温度))/(f_enth(二号高加进汽压力,二抽气温度)-4.1816*二号高加疏水温度)——高加疏水温度用的是4月4日前平均压力下的饱和温度4.简化建议4.1不考虑灰渣物理热损失4.2冷再蒸汽流量:0.84*主蒸汽流量或(沧热#1机组_实际_炉蒸汽流量_日合计-290*沧热#1机组_实际_平均负荷_日加权平均/60)1.反平衡煤耗:123/(锅炉效率反*0.985*汽轮发电机效率)——0.985管道效率2.锅炉效率反:100-(((沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均)*((21/(21-沧热#1机组_实际_氧量_日加权平均)+0.11)*3.55+0.44))/100+(326.82*沧热_实际_入炉燃煤收到基灰分_日加权平均*((0.04*沧热#1机组_实际_炉渣可燃物_日加权平均/(100-沧热#1机组_实际_炉渣可燃物_日加权平均))+(0.96*沧热#1机组_实际_飞灰可燃物_日加权平均/(100-沧热#1机组_实际_飞灰可燃物_日加权平均)))*100/沧热_实际_入炉燃煤低位发热量_日加权平均/1000)+(1025*0.2/沧热#1机组_实际_炉蒸汽流量_日合计)+((0.9504*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.04*(600-沧热#1机组_实际_送风温度_日加权平均)+(0.8081+0.00293*沧热#1机组_实际_排烟温度_日加权平均)*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.96*(沧热#1机组_实际_排烟温度_日加权平均- 沧热#1机组_实际_送风温度_日加权平均))/沧热_实际_入炉燃煤低位发热量_日加权平均/1000))-0.4——0.4为制造预度/未计损失2.1排烟损失:(沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均)*((21/(21-沧热#1机组_实际_氧量_日加权平均)+0.07)*3.55+0.44)/100——0.07空预器漏风系数——3..55,0.44为系数2.2散热损失:1025*0.2/沧热#1机组_实际_炉蒸汽流量_日合计2.3机械不完全热损失:(326.82*沧热_实际_入炉燃煤灰份_日加权平均*((0.04*沧热#1机组_实际_炉渣可燃物_日加权平均/(100-沧热#1机组_实际_炉渣可燃物_日加权平均))+(0.96*沧热#1机组_实际_飞灰可燃物_日加权平均/(100-沧热#1机组_实际_飞灰可燃物_日加权平均)))*100/沧热_实际_入炉燃煤低位发热量_日加权平均/1000)——326.82为系数——0.04为炉渣份额;0.96为飞灰份额2.4灰渣物理热损失:(0.9504*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.04*(600-沧热#1机组_实际_送风温度_日加权平均)+(0.8081+0.00293*沧热#1机组_实际_排烟温度_日加权平均)*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.96*(沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均))/沧热_实际_入炉燃煤低位发热量_日加权平均/1000——0.9504、0.8081、0.00293为系数——0.04为炉渣份额;0.96为飞灰份额——送风温度为送风机入口风温,近似认为环境温度3.汽轮发电机效率:3600/热耗率3.1热耗率:(沧热#1机组_实际_总耗热量_日合计*[沧热#1机组_实际_运行小时_日合计]-沧热#1机组_实际_供热量_日合计*1000)/(沧热#1机组_实际_发电量_日合计*10000)*1000 3.1.1总耗热量:沧热#1机组_实际_炉蒸汽流量_日合计*f_enth(沧热#1机组_实际_机主汽压力_日加权平均,沧热#1机组_实际_机主汽温度_日加权平均)+沧热#1机组_实际_冷再蒸汽流量_日加权平均*(f_enth(沧热#1机组_实际_机再热汽压力_日加权平均,沧热#1机组_实际_机再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_高缸排汽压力_日加权平均,沧热#1机组_实际_高缸排汽温度_日加权平均))+沧热#1机组_实际_再热减温水流量_日合计*(f_enth(沧热#1机组_实际_机再热汽压力_日加权平均,沧热#1机组_实际_机再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_再热减温水压力_日加权平均,沧热#1机组_实际_再热减温水温度_日加权平均))+沧热#1机组_实际_补水量_日合计*4.1816*沧热#1机组_实际_补给水温度_日加权平均-沧热#1机组_实际_炉给水流量_日合计*f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)-(沧热#1机组_实际_一级过热器减温水流量_日合计+沧热#1机组_实际_二级过热器减温水流量_日合计)*f_enth(沧热#1机组_实际_过热减温水压力_日加权平均,沧热#1机组_实际_过热减温水温度_日加权平均)3.1.2冷再蒸汽流量:沧热#1机组_实际_炉蒸汽流量_日合计-沧热#1机组_实际_汽封漏气量_日合计-沧热#1机组_实际_汽机一抽汽流量_日加权平均-沧热#1机组_实际_汽机二抽汽流量_日加权平均3.1.3汽封漏气量:13*沧热#1机组_实际_发电量_日合计/(沧热#1机组_实际_运行小时_日合计*32.5)+4.0723.1.4汽机一抽汽流量:4.1816*沧热#1机组_实际_炉给水流量_日合计*(沧热#1机组_实际_一号高加出水口温度_日加权平均-沧热#1机组_实际_二号高加出水口温度_日加权平均)/(f_enth(沧热#1机组_实际_一号高加进汽压力_日合计,沧热#1机组_实际_一抽气温度_日加权平均)-4.1816*沧热#1机组_实际_一号高加疏水温度_日加权平均)3.1.5汽机二抽汽流量:4.1816*(沧热#1机组_实际_炉给水流量_日合计*(沧热#1机组_实际_二号高加出水口温度_日加权平均-沧热#1机组_实际_二号高加进水口温度_日加权平均)-沧热#1机组_实际_汽机一抽汽流量_日加权平均*(沧热#1机组_实际_一号高加疏水温度_日加权平均-沧热#1机组_实际_二号高加疏水温度_日加权平均))/(f_enth(沧热#1机组_实际_二号高加进汽压力_日合计,沧热#1机组_实际_二抽气温度_日加权平均)-4.1816*沧热#1机组_实际_二号高加疏水温度_日加权平均)——高加疏水温度用的是4月4日前平均压力下的饱和温度4.锅炉效率正:100*(沧热#1机组_实际_炉蒸汽流量_日合计*f_enth(沧热#1机组_实际_过热汽压力_日加权平均,沧热#1机组_实际_过热汽温度_日加权平均)-沧热#1机组_实际_炉给水流量_日合计*f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)+沧热#1机组_实际_冷再蒸汽流量_日加权平均*(f_enth(沧热#1机组_实际_炉再热汽压力_日加权平均,沧热#1机组_实际_炉再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_高缸排汽压力_日加权平均,沧热#1机组_实际_高缸排汽温度_日加权平均))-(沧热#1机组_实际_一级过热器减温水流量_日合计+沧热#1机组_实际_二级过热器减温水流量_日合计)*f_enth(沧热#1机组_实际_过热减温水压力_日加权平均,沧热#1机组_实际_过热减温水温度_日加权平均)+沧热#1机组_实际_再热减温水流量_日合计*(f_enth(沧热#1机组_实际_炉再热汽压力_日加权平均,沧热#1机组_实际_炉再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_再热减温水压力_日加权平均,沧热#1机组_实际_再热减温水温度_日加权平均))+沧热#1机组_实际_炉排污水量_日合计*(f_enth(沧热#1机组_实际_汽包压力_日加权平均,沧热#1机组_实际_汽包温度_日加权平均)-f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)))/(29271*(沧热#1机组_实际_磨煤机给煤量_日合计*沧热_实际_入炉燃煤低位发热量_日加权平均/29.271+沧热#1机组_实际_耗原油_日合计*10/7)/沧热#1机组_实际_运行小时_日合计)。