反平衡锅炉效率是计算各项热损失(公式)

- 格式:doc

- 大小:23.50 KB

- 文档页数:1

火电节能技术监督——问答题(1/5)问题:热力学第一定律及其实质是什么?热可以变为功,功也可以变为热。

一定量的热消失时,必生成(产生)与之等量的功;同理,消耗一定量的功时,也将产生与之等量的热。

热力学第一定律就是能量转换和守恒定律在热力学研究热现象时的具体应用。

问题:为什么饱和压力随饱和温度升高而升高?温度升高,分子的平均动能增大,从水中飞出的分子数目越多,因而使汽侧分子密度增大,同时温度升高蒸汽分子的平均运动速度也随着增加,这样就使得蒸汽分子对器壁的碰撞能力增强,其结果使得压力增大。

所以说饱和压力随饱和温度升高而升高。

问题:火力发电厂的基本热力循环有哪几种?火力发电厂的最基本热力循环是朗肯循环,在朗肯循环的基础上发展出给水回热循环和蒸汽再热循环。

问题:提高朗肯循环热效率的有效途径有哪些?提高朗肯循环热效率的有效途径有:a)提高过热器出口蒸汽压力与温度。

b)降低排汽压力(亦即工质膨胀终止时的压力)。

c)改进热力循环方式,如采用中间再热循环、给水回热循环和供热循环等。

问题:什么叫燃料的发热量?如何确定燃料的发热量?单位重量或单位体积的燃料完全燃烧时放出的热量称为发热量。

发热量又分为高位发热量和低位发热量两种。

高位发热量是指燃料最大可能发热量,它包括燃料燃烧后所生成的水蒸汽全部凝结成水所放出的凝结热。

低位发热量是指燃料燃烧时实际放出的热量,即高位发热量减去燃料中水分的汽化潜热。

问题:什么叫做燃料的元素分析、工业分析?全面测定燃料的所有成份以及有关特性的燃料分析叫做元素分析。

不测定碳氢氧氮硫五种元素而只测定燃料的水份、灰分、发热量等特性的燃料分析叫做工业分析。

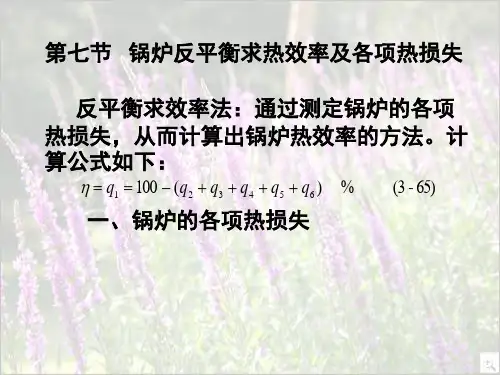

问题:何谓正平衡效率?何谓反平衡效率?如何计算?分别如下:a)通过输入热量Qr和有效利用热量Q1求得锅炉的效率,叫做正平衡效率,计算公式为:η=[Q1/Qr×100]%b)通过各项热损失,求得锅炉的效率,叫做反平衡效率,计算公式:η=[100-[q2+q3+q4+q5+q6]]%问题:锅炉主要的热损失有哪几种?哪种热损失最大?锅炉主要的热损失有:排烟热损失、化学未完全燃烧热损失、机械未完全燃烧热损失、散热损失、灰渣物理热损失,其中排烟热损失最大。

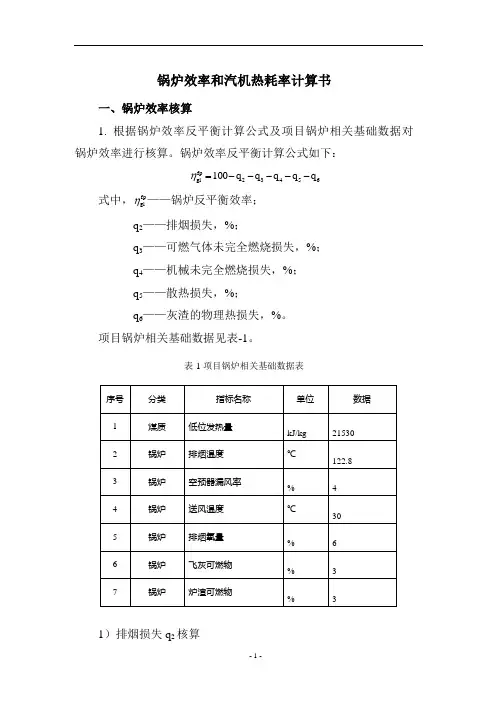

锅炉效率和汽机热耗率计算书一、锅炉效率核算1. 根据锅炉效率反平衡计算公式及项目锅炉相关基础数据对锅炉效率进行核算。

锅炉效率反平衡计算公式如下:65432fp gl q q q q q 100-----=η式中,fpgl η——锅炉反平衡效率;q 2——排烟损失,%;q 3——可燃气体未完全燃烧损失,%; q 4——机械未完全燃烧损失,%; q 5——散热损失,%;q 6——灰渣的物理热损失,%。

项目锅炉相关基础数据见表-1。

表-1项目锅炉相关基础数据表1)排烟损失q 2核算排烟损失q 2计算公式如下:100t t k rf py py2)(-=q式中,py k ——排烟损失系数;py t ——预热器出口(烟气流方向)的排烟温度,℃;rf t ——送风机入口(自然)风温度,℃。

排烟损失系数py k 值根据简化计算公式计算,公式为:37.0100O 7.41145.3k 2py +⨯-⨯=式中,3.45——py k 值计算系数;0.37——py k 值修正系数;2O ——低位预热器出口(烟气流方向)烟气中的氧量,%。

把项目锅炉基础数据表中排烟氧量数据代入py k 值计算公式计算py k 值如下:37.0100O 7.41145.3k 2py +⨯-⨯=37.010067.41145.3 +⨯-⨯= =5.1750将py k 值及项目锅炉基础数据表中排烟温度值、送风温度值代入q 2计算公式,计算q 2值如下:100t t k rf py py2)(-=q 100038.2211750.5)(-⨯==4.8024经核算,排烟损失q 2=4.8024。

2)可燃气体未完全燃烧损失q 3核算可燃气体未完全燃烧损失是指燃料碳在燃烧过程中由于氧气不足、燃烧不完全而生成一氧化碳所造成的损失,根据《电站锅炉性能试验规程》(GB10184-88)中简化计算规定,煤粉锅炉忽略气体未完全燃烧损失,q 3=0。

3)机械未完全燃烧损失q 4核算 机械未完全燃烧损失q 4计算公式如下:hz4fh 44q q +=q式中,fh 4q ——机械未完全燃烧损失中的飞灰损失,%;hz 4q ——机械未完全燃烧损失中的灰渣损失,%。

混烧锅炉效率计算单位时间内锅炉有效利用热量占锅炉输入热量的百分比,或相应于每千克燃料(固体和液体燃料),或每标准立方米(气体燃料)所对应的输入热量中有效利用热量所占百分比为锅炉热效率,是锅炉的重要技术经济指标,它表明锅炉设备的完善程度和运行管理水平。

锅炉的热效率的测定和计算通常有以下两种方法:1.正平衡法用被锅炉利用的热量与燃料所能放出的全部热量之比来计算热效率的方法叫正平衡法,又叫直接测量法。

正平衡热效率的计算公式可用下式表示:热效率=有效利用热量/燃料所能放出的全部热量*100%=锅炉蒸发量*(蒸汽焓-给水焓)/燃料消耗量*燃料低位发热量*100%式中锅炉蒸发量——实际测定,kg/h;蒸汽焓——由表焓熵图查得,kJ/kg;给水焓——由焓熵图查得,kJ/kg;燃料消耗量——实际测出,kg/h;燃料低位发热量——实际测出,kJ/kg。

上述热效率公式没有考虑蒸汽湿度、排污量及耗汽量的影响,适用于小型蒸汽锅炉热效率的粗略计算。

从上述热效率计算公式可以看出,正平衡试验只能求出锅炉的热效率,而不能得出各项热损失。

因此,通过正平衡试验只能了解锅炉的蒸发量大小和热效率的高低,不能找出原因,无法提出改进的措施。

2.反平衡法通过测定和计算锅炉各项热量损失,以求得热效率的方法叫反平衡法,又叫间接测量法。

此法有利于对锅炉进行全面的分析,找出影响热效率的各种因素,提出提高热效率的途径。

反平衡热效率可用下列公式计算。

热效率=100%-各项热损失的百分比之和=100%-q2-q3- q4- q5-q6式中 q2——排烟热损失,%;q3——气体未完全燃烧热损失,%;q4——固体未完全燃烧热损失,%;q5——散热损失,%;q6——灰渣物理热损失,%。

大多时候采用反平衡计算,找出影响热效率的主因,予以解决。

汽轮机效率的计算1.已知参数:主汽压力P0、温度T0,背压Pk,排汽焓Hk。

由P0、T0查主汽焓H0、主汽熵S0由S0、Pk查等熵焓Hs内效率=(H0-Hk)/(H0-Hs)即:实际焓降 / 等熵焓降2.内效率=P/Gh *100% 其中,P是功率、G是蒸汽流量、h是蒸汽焓降h=H0-Hk郎肯循环效率计算根据效率公式η=ω/q1=(q1-q2)/q1式中 q1——1kg蒸汽在锅炉中定压吸收的热量,kJ/kg;q2——1kg蒸汽在凝汽器中定压放出的热量,kJ/kg。

燃气型真空热水锅炉热效率研究摘要:燃气型真空热水锅炉具有热效率高、节能环保的优点,因而具有广泛的市场前景。

本论文通过对真空热水锅炉的实验测定,用正平衡法及反平衡法计算出已有工程的真空热水锅炉热效率达90%以上,节能效果显著。

关键词:燃气真空热水锅炉;正平衡法;反平衡法;热效率Study on Thermal Efficiency of Gas-fired Vacuum Hot water BoilerLIU Zeng-hong(1. NANNING INSTITUTE OF ARCHITECTURE DESIGN, Nanning 530022,China)Abstract: Gas-fired vacuum hot water boiler has the advantages of high thermal efficiency, energy saving and environmentalprotection.Therefore, it has a broad market prospect.In this paper, through the experimental determination of the vacuum hot waterboiler,It is calculated that the thermal efficiency of the vacuum hot water boiler in existing projects is over 90% by using the positive balance method and the reverse balance method.The energy saving effect is remarkable.Key words:Gas-fired vacuum hot water boiler;Is balancemethod;Counter balance method;thermal efficiency1引言燃气型真空热水锅炉比燃煤锅炉热效率高,是利用水在低压下低温沸腾产生蒸汽,通过汽水凝结换热方式将热量输出的原理,机组内部是密闭的真空腔,燃烧使热媒水在真空腔中沸腾汽化产生负压水蒸汽,蒸汽在换热器管外凝结,将管内冷水加热升温并通至用户,水蒸汽凝结后形成水滴流回热媒水重新被加热汽化,完成整个循环[1]。

热效率通用公式对锅炉而言,影响煤耗的因素主要有三类:煤质、运行工况和锅炉自身热效率。

查找煤耗偏高的原因,需要对各影响因素进行定量测定分析。

测定锅炉热效率,通常采用反平衡试验法。

本文对此方法进行了介绍,并简化了计算过程,可用于日常锅炉效率监控。

1 反平衡法关键参数的确定众所周知,反平衡法热效率计算公式为:η = 100-(q2+q3+q4+q5+q6)计算的关键是各项热损失参数的确定。

1.1 排烟热损失q2排烟热损失q2是由于锅炉排烟带走了一部分热量造成的热损失,其大小与烟气量、排烟与基准温度、烟气中水蒸汽的显热有关。

我厂燃煤介于无烟煤和贫煤之间,计算q2可采用如下简化公式:q2 =(3.55αpy+0.44)×(tpy-t0)/100式中,αpy——排烟处过量空气系数,我厂锅炉可取为1.45tpy——排烟温度,℃t0 ——基准温度,℃1.2 化学不完全燃烧热损失q3化学不完全燃烧热损失q3是由于烟气中含有可燃气体CO造成的热损失,主要受燃料性质、过量空气系数、炉内温度和空气动力状况等影响,可采用下列经验公式计算:q3 =0.032αpy CO×100%式中,CO——排烟的干烟气中一氧化碳的容积含量百分率,%我厂锅炉q3可估算为0.5%。

1.3 机械未完全燃烧热损失q4机械未完全燃烧热损失q4主要是由锅炉烟气带走的飞灰和炉底放出的炉渣中含有未参加燃烧的碳所造成的,取决于燃料性质和运行人员的操作水平,简化计算公式为:Q4 =337.27×Aar×Cfh/[ Qnet.ar×(100-Cfh)]式中,Aar——入炉煤收到基灰分含量百分,%Cfh——飞灰可燃物含量,%Qnet.ar——入炉煤收到基低位发热量,kJ/kg1.4 散热损失q5散热损失q5是锅炉范围内炉墙、管道向四周环境散失的热量占总输入热量的百分率,计算公式为:Q5 =5.82×De0.62/D式中,De——锅炉的额定负荷,t/hD ——锅炉的实际负荷,t/h1.5 灰渣物理热损失q6灰渣物理热损失q6包括灰渣带走的热损失和冷却热损失。

锅炉的优化运行问题摘要锅炉运行状况好坏的主要性能指标是锅炉效率。

电厂锅炉采用反平衡计算锅炉效率,计算公式为:)-(6543211100100q q q q q Q Qq rgl ++++=⨯==η,% 其中,1q 为有效利用热,2q 为排烟热损失,3q 为化学不(或可燃气体未)完全燃烧热损失,4q 为机械(或固体)不完全燃烧热损失,5q 为散热损失,6q 为灰渣物理热损失。

在锅炉的实际运行中,实际供给的空气量要大于理论空气量,过量空气系数是指实际空气量k V 与理论空气量0V 之比。

过量空气系数是影响锅炉效率的重要因素,大小是决定燃烧和燃尽程度的关键。

过量空气系数太大或者太小都不利于锅炉的高效率运行,在锅炉运行过程中,存在一个最佳过量空气系数,在这个系数下,锅炉效率最大。

我们对所给材料图1中的曲线进行分析,运用MATLAB 软件的数据分析与多项式计算,对数据统计处理,进而探求最值问题,从而确定锅炉运行的最佳过量空气系数。

因为锅炉在运行过程中,过量空气系数直接影响2q 、3q 、4q 。

由给出的图1可见,当炉膛出口过量空气系数l α''增加时,432q q q ++先减少后增加。

根据给出的附录2:实验得到炉膛出口飞灰含碳量fh C 与过量空气系数数据。

可以看出q 6也与l α''有对应关系。

而根据题干所给公式可以看出,ηgl与q 2、q 3、q 4、和q 6有关。

所以可以看出,锅炉效率ηgl与过量空气系数l α''存在某种关系。

我们运用EXCEL 软件,结合以往资料的相关数据,给出了锅炉效率与过量空气系数的关系。

锅炉的运行是一个涉及化学反应、传热传质的复杂过程,影响参数众多,其中,运行参数对锅炉的运行效率影响很大。

我们根据附录1:锅炉运行主要参数,运用EXCEL 绘图软件,采用控制变量法,研究了锅炉的运行参数对锅炉效率的影响,进而分析锅炉的优化运行方法。

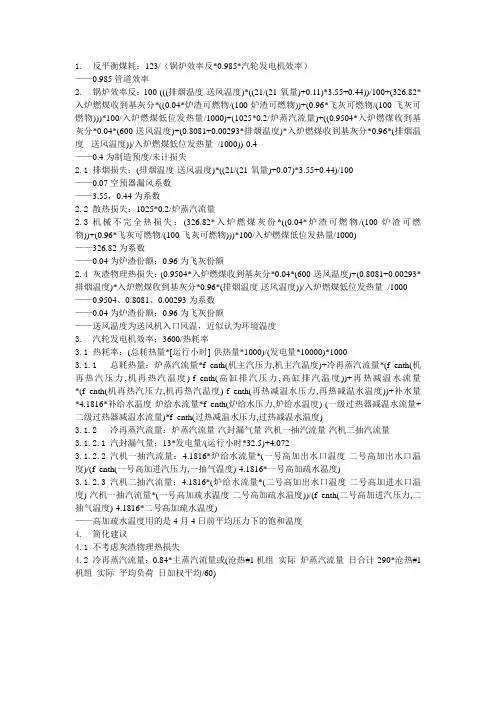

1.反平衡煤耗:123/(锅炉效率反*0.985*汽轮发电机效率)——0.985管道效率2.锅炉效率反:100-(((排烟温度-送风温度)*((21/(21-氧量)+0.11)*3.55+0.44))/100+(326.82*入炉燃煤收到基灰分*((0.04*炉渣可燃物/(100-炉渣可燃物))+(0.96*飞灰可燃物/(100-飞灰可燃物)))*100/入炉燃煤低位发热量/1000)+(1025*0.2/炉蒸汽流量)+((0.9504*入炉燃煤收到基灰分*0.04*(600-送风温度)+(0.8081+0.00293*排烟温度)*入炉燃煤收到基灰分*0.96*(排烟温度- 送风温度))/入炉燃煤低位发热量/1000))-0.4——0.4为制造预度/未计损失2.1排烟损失:(排烟温度-送风温度)*((21/(21-氧量)+0.07)*3.55+0.44)/100——0.07空预器漏风系数——3.55,0.44为系数2.2散热损失:1025*0.2/炉蒸汽流量2.3机械不完全热损失:(326.82*入炉燃煤灰份*((0.04*炉渣可燃物/(100-炉渣可燃物))+(0.96*飞灰可燃物/(100-飞灰可燃物)))*100/入炉燃煤低位发热量/1000)——326.82为系数——0.04为炉渣份额;0.96为飞灰份额2.4灰渣物理热损失:(0.9504*入炉燃煤收到基灰分*0.04*(600-送风温度)+(0.8081+0.00293*排烟温度)*入炉燃煤收到基灰分*0.96*(排烟温度-送风温度))/入炉燃煤低位发热量/1000 ——0.9504、0.8081、0.00293为系数——0.04为炉渣份额;0.96为飞灰份额——送风温度为送风机入口风温,近似认为环境温度3.汽轮发电机效率:3600/热耗率3.1热耗率:(总耗热量*[运行小时]-供热量*1000)/(发电量*10000)*10003.1.1总耗热量:炉蒸汽流量*f_enth(机主汽压力,机主汽温度)+冷再蒸汽流量*(f_enth(机再热汽压力,机再热汽温度)-f_enth(高缸排汽压力,高缸排汽温度))+再热减温水流量*(f_enth(机再热汽压力,机再热汽温度)-f_enth(再热减温水压力,再热减温水温度))+补水量*4.1816*补给水温度-炉给水流量*f_enth(炉给水压力,炉给水温度)-(一级过热器减温水流量+二级过热器减温水流量)*f_enth(过热减温水压力,过热减温水温度)3.1.2冷再蒸汽流量:炉蒸汽流量-汽封漏气量-汽机一抽汽流量-汽机二抽汽流量3.1.2.1汽封漏气量:13*发电量/(运行小时*32.5)+4.0723.1.2.2汽机一抽汽流量:4.1816*炉给水流量*(一号高加出水口温度-二号高加出水口温度)/(f_enth(一号高加进汽压力,一抽气温度)-4.1816*一号高加疏水温度)3.1.2.3汽机二抽汽流量:4.1816*(炉给水流量*(二号高加出水口温度-二号高加进水口温度)-汽机一抽汽流量*(一号高加疏水温度-二号高加疏水温度))/(f_enth(二号高加进汽压力,二抽气温度)-4.1816*二号高加疏水温度)——高加疏水温度用的是4月4日前平均压力下的饱和温度4.简化建议4.1不考虑灰渣物理热损失4.2冷再蒸汽流量:0.84*主蒸汽流量或(沧热#1机组_实际_炉蒸汽流量_日合计-290*沧热#1机组_实际_平均负荷_日加权平均/60)1.反平衡煤耗:123/(锅炉效率反*0.985*汽轮发电机效率)——0.985管道效率2.锅炉效率反:100-(((沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均)*((21/(21-沧热#1机组_实际_氧量_日加权平均)+0.11)*3.55+0.44))/100+(326.82*沧热_实际_入炉燃煤收到基灰分_日加权平均*((0.04*沧热#1机组_实际_炉渣可燃物_日加权平均/(100-沧热#1机组_实际_炉渣可燃物_日加权平均))+(0.96*沧热#1机组_实际_飞灰可燃物_日加权平均/(100-沧热#1机组_实际_飞灰可燃物_日加权平均)))*100/沧热_实际_入炉燃煤低位发热量_日加权平均/1000)+(1025*0.2/沧热#1机组_实际_炉蒸汽流量_日合计)+((0.9504*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.04*(600-沧热#1机组_实际_送风温度_日加权平均)+(0.8081+0.00293*沧热#1机组_实际_排烟温度_日加权平均)*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.96*(沧热#1机组_实际_排烟温度_日加权平均- 沧热#1机组_实际_送风温度_日加权平均))/沧热_实际_入炉燃煤低位发热量_日加权平均/1000))-0.4——0.4为制造预度/未计损失2.1排烟损失:(沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均)*((21/(21-沧热#1机组_实际_氧量_日加权平均)+0.07)*3.55+0.44)/100——0.07空预器漏风系数——3..55,0.44为系数2.2散热损失:1025*0.2/沧热#1机组_实际_炉蒸汽流量_日合计2.3机械不完全热损失:(326.82*沧热_实际_入炉燃煤灰份_日加权平均*((0.04*沧热#1机组_实际_炉渣可燃物_日加权平均/(100-沧热#1机组_实际_炉渣可燃物_日加权平均))+(0.96*沧热#1机组_实际_飞灰可燃物_日加权平均/(100-沧热#1机组_实际_飞灰可燃物_日加权平均)))*100/沧热_实际_入炉燃煤低位发热量_日加权平均/1000)——326.82为系数——0.04为炉渣份额;0.96为飞灰份额2.4灰渣物理热损失:(0.9504*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.04*(600-沧热#1机组_实际_送风温度_日加权平均)+(0.8081+0.00293*沧热#1机组_实际_排烟温度_日加权平均)*沧热_实际_入炉燃煤收到基灰分_日加权平均*0.96*(沧热#1机组_实际_排烟温度_日加权平均-沧热#1机组_实际_送风温度_日加权平均))/沧热_实际_入炉燃煤低位发热量_日加权平均/1000——0.9504、0.8081、0.00293为系数——0.04为炉渣份额;0.96为飞灰份额——送风温度为送风机入口风温,近似认为环境温度3.汽轮发电机效率:3600/热耗率3.1热耗率:(沧热#1机组_实际_总耗热量_日合计*[沧热#1机组_实际_运行小时_日合计]-沧热#1机组_实际_供热量_日合计*1000)/(沧热#1机组_实际_发电量_日合计*10000)*1000 3.1.1总耗热量:沧热#1机组_实际_炉蒸汽流量_日合计*f_enth(沧热#1机组_实际_机主汽压力_日加权平均,沧热#1机组_实际_机主汽温度_日加权平均)+沧热#1机组_实际_冷再蒸汽流量_日加权平均*(f_enth(沧热#1机组_实际_机再热汽压力_日加权平均,沧热#1机组_实际_机再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_高缸排汽压力_日加权平均,沧热#1机组_实际_高缸排汽温度_日加权平均))+沧热#1机组_实际_再热减温水流量_日合计*(f_enth(沧热#1机组_实际_机再热汽压力_日加权平均,沧热#1机组_实际_机再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_再热减温水压力_日加权平均,沧热#1机组_实际_再热减温水温度_日加权平均))+沧热#1机组_实际_补水量_日合计*4.1816*沧热#1机组_实际_补给水温度_日加权平均-沧热#1机组_实际_炉给水流量_日合计*f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)-(沧热#1机组_实际_一级过热器减温水流量_日合计+沧热#1机组_实际_二级过热器减温水流量_日合计)*f_enth(沧热#1机组_实际_过热减温水压力_日加权平均,沧热#1机组_实际_过热减温水温度_日加权平均)3.1.2冷再蒸汽流量:沧热#1机组_实际_炉蒸汽流量_日合计-沧热#1机组_实际_汽封漏气量_日合计-沧热#1机组_实际_汽机一抽汽流量_日加权平均-沧热#1机组_实际_汽机二抽汽流量_日加权平均3.1.3汽封漏气量:13*沧热#1机组_实际_发电量_日合计/(沧热#1机组_实际_运行小时_日合计*32.5)+4.0723.1.4汽机一抽汽流量:4.1816*沧热#1机组_实际_炉给水流量_日合计*(沧热#1机组_实际_一号高加出水口温度_日加权平均-沧热#1机组_实际_二号高加出水口温度_日加权平均)/(f_enth(沧热#1机组_实际_一号高加进汽压力_日合计,沧热#1机组_实际_一抽气温度_日加权平均)-4.1816*沧热#1机组_实际_一号高加疏水温度_日加权平均)3.1.5汽机二抽汽流量:4.1816*(沧热#1机组_实际_炉给水流量_日合计*(沧热#1机组_实际_二号高加出水口温度_日加权平均-沧热#1机组_实际_二号高加进水口温度_日加权平均)-沧热#1机组_实际_汽机一抽汽流量_日加权平均*(沧热#1机组_实际_一号高加疏水温度_日加权平均-沧热#1机组_实际_二号高加疏水温度_日加权平均))/(f_enth(沧热#1机组_实际_二号高加进汽压力_日合计,沧热#1机组_实际_二抽气温度_日加权平均)-4.1816*沧热#1机组_实际_二号高加疏水温度_日加权平均)——高加疏水温度用的是4月4日前平均压力下的饱和温度4.锅炉效率正:100*(沧热#1机组_实际_炉蒸汽流量_日合计*f_enth(沧热#1机组_实际_过热汽压力_日加权平均,沧热#1机组_实际_过热汽温度_日加权平均)-沧热#1机组_实际_炉给水流量_日合计*f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)+沧热#1机组_实际_冷再蒸汽流量_日加权平均*(f_enth(沧热#1机组_实际_炉再热汽压力_日加权平均,沧热#1机组_实际_炉再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_高缸排汽压力_日加权平均,沧热#1机组_实际_高缸排汽温度_日加权平均))-(沧热#1机组_实际_一级过热器减温水流量_日合计+沧热#1机组_实际_二级过热器减温水流量_日合计)*f_enth(沧热#1机组_实际_过热减温水压力_日加权平均,沧热#1机组_实际_过热减温水温度_日加权平均)+沧热#1机组_实际_再热减温水流量_日合计*(f_enth(沧热#1机组_实际_炉再热汽压力_日加权平均,沧热#1机组_实际_炉再热汽温度_日加权平均)-f_enth(沧热#1机组_实际_再热减温水压力_日加权平均,沧热#1机组_实际_再热减温水温度_日加权平均))+沧热#1机组_实际_炉排污水量_日合计*(f_enth(沧热#1机组_实际_汽包压力_日加权平均,沧热#1机组_实际_汽包温度_日加权平均)-f_enth(沧热#1机组_实际_炉给水压力_日加权平均,沧热#1机组_实际_炉给水温度_日加权平均)))/(29271*(沧热#1机组_实际_磨煤机给煤量_日合计*沧热_实际_入炉燃煤低位发热量_日加权平均/29.271+沧热#1机组_实际_耗原油_日合计*10/7)/沧热#1机组_实际_运行小时_日合计)。

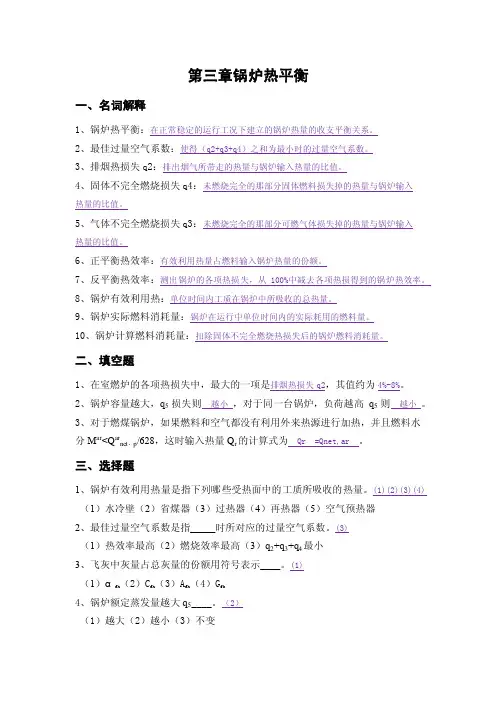

第三章锅炉热平衡一、名词解释1、锅炉热平衡:在正常稳定的运行工况下建立的锅炉热量的收支平衡关系。

2、最佳过量空气系数:使得(q2+q3+q4)之和为最小时的过量空气系数。

3、排烟热损失q2:排出烟气所带走的热量与锅炉输入热量的比值。

4、固体不完全燃烧损失q4:未燃烧完全的那部分固体燃料损失掉的热量与锅炉输入热量的比值。

5、气体不完全燃烧损失q3:未燃烧完全的那部分可燃气体损失掉的热量与锅炉输入热量的比值。

6、正平衡热效率:有效利用热量占燃料输入锅炉热量的份额。

7、反平衡热效率:测出锅炉的各项热损失,从100%中减去各项热损得到的锅炉热效率。

8、锅炉有效利用热:单位时间内工质在锅炉中所吸收的总热量。

9、锅炉实际燃料消耗量:锅炉在运行中单位时间内的实际耗用的燃料量。

10、锅炉计算燃料消耗量:扣除固体不完全燃烧热损失后的锅炉燃料消耗量。

二、填空题1、在室燃炉的各项热损失中,最大的一项是排烟热损失q2,其值约为4%-8%。

2、锅炉容量越大,q5损失则越小,对于同一台锅炉,负荷越高q5则越小。

3、对于燃煤锅炉,如果燃料和空气都没有利用外来热源进行加热,并且燃料水分M ar<Q ar net。

p/628,这时输入热量Q r的计算式为Qr =Qnet,ar 。

三、选择题1、锅炉有效利用热量是指下列哪些受热面中的工质所吸收的热量。

(1)(2)(3)(4)(1)水冷壁(2)省煤器(3)过热器(4)再热器(5)空气预热器2、最佳过量空气系数是指_____时所对应的过量空气系数。

(3)(1)热效率最高(2)燃烧效率最高(3)q2+q3+q4最小3、飞灰中灰量占总灰量的份额用符号表示____。

(1)(1)αfh(2)C fh(3)A fh(4)G fh4、锅炉额定蒸发量越大q5____。

(2)(1)越大(2)越小(3)不变5、除尘器漏风量增加,炉膛出口负压不变,q2____。

(3)(1)增加(2)减小(3)不变四、判断题1、锅炉蒸发量越大,其散热损失q5则越大。

锅炉效率计算及提高锅炉运行效率的措施摘要:锅炉是一次能源(燃料)变换为二次能源(蒸汽或热水)的一种能源转换设备,其能量转换效率的高低,代表锅炉运行经济性的好坏。

本文分析了锅炉效率计算及提高锅炉运行效率的措施。

关键词:锅炉效率计算;原因;措施在锅炉运行中,应根据热负荷变化调节,从燃料特性、燃料输入的均匀性、炉膛温度供给空气量、空气量分配、空气与燃料的接触混合情况等方面,根据炉型结构合理组织燃烧过程,有针对性地采取措施,创造良好的燃烧条件,优化锅炉运行,从而减少灰渣含碳量,提高锅炉效率,达到节能减排的目的。

一、锅炉概述锅炉是一种能量转换器,它是利用燃料燃烧释放的热能或其他热能将工质水或其他流体加热到一定参数的设备。

锅炉分“锅”和“炉”两部分,“锅”是容纳水和蒸汽的受压部件,对水进行加热、汽化和汽水分离,“炉”是进行燃料燃烧或其他热能放热的场所,有燃烧设备和燃烧室炉膛及放热烟道等。

二、锅炉效率的计算分析1、锅炉效率计算方法。

锅炉效率的计算方式分为正平衡法及反平衡法两种。

①正平衡法是指在单位时间里,为锅炉发生蒸汽的有效可用热量与供给给锅炉的入热之比。

使用该方法时,必须准确测出燃料的燃料流量、发热量、其他输入热量及流体所吸收的热量。

想要准确地测出流体与燃料的流量相当困难,因此若以此方法计算锅炉效率,误差较大。

②反平衡法则是以计算锅炉各部分热量的损失,按热平衡方程分析锅炉热效率。

本法主要在于测量烟道气成分、烟道气温度及燃烧空气的温度等,利用干空气的热损、燃料中水分所造成的热损、燃料中氢元素形成水分所造成的热损、未燃碳及锅炉本身热辐射所造成的热损等,从而求得锅炉效率。

该法的优点为需先知道各项损失,有益于对各部分热损进行研究,从而制定提高效率的方法。

式中:Q1-锅炉有效利用热;Qr-输入炉内的热量;D-锅炉输出蒸发量;h2-工质输出焚烧炉热焓;h1-工质输入焚烧炉热焓,即给水焓;1号炉锅炉效率η=Q1/Qr×100%=D(h2-h1)/Qr×100%=75.01%2号炉锅炉效率η=Q1/Qr×100%=D(h2-h1)/Qr×100%=74.143%3号炉锅炉效率η=Q1/Qr×100%=D(h2-h1)/Qr×100%=76.01%2)反平衡法的计算主要技术处理能力:15.2t/h×3台,24h连续运行焚烧残渣热灼减量≤5%余热锅炉过热蒸汽:4.0 Mpa,400℃表1为焚烧炉燃料热平衡表,表2为锅炉燃料热平衡表。

1.锅炉的不同转速的转机振动合格标准是什么?额定转速750r/min的转机轴承轴承振动值不超过0.12mm,额定转速1000r/min的转机轴承轴承振动值不超过0.10mm,额定转速1500r/min的转机轴承轴承振动值不超过0.085mm,额定转速1500r/min以上的转机轴承轴承振动值不超过0.05mm。

窜轴值不超过4mm。

2.煤粉达到迅速而又完全燃烧必须具备哪些条件?(1)要供给适当的空气量。

(2)维持足够高的炉膛温度。

(3)燃料与空气能良好混合。

(4)有足够的燃烧时间。

(5)维持合格的煤粉细度。

(6)维持较高的空气温度。

3.锅炉一次汽系统水压试验时,有哪些注意事项?如何防止汽缸进水?1) 进行水压试验前应认真检查压力表投入情况。

2) 向空排气、事故放水门应开关灵活、排汽放水畅通。

3) 试验时应有指定专业人员在现场指挥监护,由专人进行升压控制。

4) 控制升压速度在规定范围内。

5) 注意防止汽缸进水。

6) 打开主汽门后所有的疏水门,设专人监视汽轮机上下缸壁温和壁温差的变化。

4.常用保养方法有哪几种?(1)湿保护:有联氨法、氨液法、保持给水压力法、蒸汽加热法、碱液化法、磷酸三钠和亚硝酸混合溶液保护法。

(2)干保护。

烘干法(带压放水)和干燥剂法。

5.锅炉受热面常用钢材有哪些?分别用在哪些受热面上?常用的有20号优质碳素钢和合金钢。

其中20号优质碳素钢主要用在高压锅炉蒸汽温度在世界范围内450℃以下的水冷壁管、省煤器管、低温过热器等;合金钢主要用在高压以上锅炉蒸汽温度超过450℃以上的高温过热器和再热器上。

6.影响对流换热的因素有哪些?影响对流换热的因素有:对流换热系数α、换热面积F、热物质与冷物质的温差t1-t2。

7.锅炉对给水和炉水品质有哪些要求?对给水品质的要求:硬度、溶解氧、PH值、含油量、总二氧化碳、含盐量、联氨、含铜量、含铁量必须合格。

对炉水品质的要求:悬浮物、总碱度、溶解氧、PH值、磷酸根、氯根、固形物(导电度)等必须合格。

锅炉效率反平衡计算法—简易计算对我厂锅炉而言,影响煤耗的因素主要有三类:煤质、运行工况和锅炉自身热效率。

查找煤耗偏高的原因,需要对各影响因素进行定量测定分析。

测定锅炉热效率,通常采用反平衡试验法。

本文对此方法进行了介绍,并简化了计算过程,可用于日常锅炉效率监控。

1 反平衡法关键参数的确定众所周知,反平衡法热效率计算公式为:η = 100-(q2+q3+q4+q5+q6)计算的关键是各项热损失参数的确定。

1.1排烟热损失q2排烟热损失q2是由于锅炉排烟带走了一部分热量造成的热损失,其大小与烟气量、排烟与基准温度、烟气中水蒸汽的显热有关。

我厂燃煤介于无烟煤和贫煤之间,计算q2可采用如下简化公式:q2 =(3.55αpy+0.44)×(tpy-t0)/100式中,αpy——排烟处过量空气系数,我厂锅炉可取为1.45tpy——排烟温度,℃t0——基准温度,℃1.2化学不完全燃烧热损失q3化学不完全燃烧热损失q3是由于烟气中含有可燃气体CO造成的热损失,主要受燃料性质、过量空气系数、炉内温度和空气动力状况等影响,可采用下列经验公式计算:q3 =0.032αpy CO×100%式中,CO——排烟的干烟气中一氧化碳的容积含量百分率,%我厂锅炉q3可估算为0.5%。

1.3机械未完全燃烧热损失q4机械未完全燃烧热损失q4主要是由锅炉烟气带走的飞灰和炉底放出的炉渣中含有未参加燃烧的碳所造成的,取决于燃料性质和运行人员的操作水平,简化计算公式为:Q4 =337.27×Aar×Cfh/[ Qnet.ar×(100-Cfh)]式中,Aar——入炉煤收到基灰分含量百分,%Cfh——飞灰可燃物含量,%Qnet.ar——入炉煤收到基低位发热量,kJ/kg1.4散热损失q5散热损失q5是锅炉范围内炉墙、管道向四周环境散失的热量占总输入热量的百分率,计算公式为:Q5 =5.82×De0.62/D式中,De——锅炉的额定负荷,t/hD——锅炉的实际负荷,t/h1.5灰渣物理热损失q6灰渣物理热损失q6包括灰渣带走的热损失和冷却热损失。

煤气锅炉效率计算单位时间内锅炉有效利用热量占锅炉输入热量的百分比,或相应于每千克燃料(固体和液体燃料),或每标准立方米(气体燃料)所对应的输入热量中有效利用热量所占百分比为锅炉热效率,是锅炉的重要技术经济指标,它表明锅炉设备的完善程度和运行管理水平。

锅炉的热效率的测定和计算通常有以下两种方法:1 .正平衡法用被锅炉利用的热量与燃料所能放出的全部热量之比来计算热效率的方法叫正平衡法,又叫直接测量法。

正平衡热效率的计算公式可用下式表示:热效率=有效利用热量/燃料所能放出的全部热量*100%二锅炉蒸发量* (蒸汽焓—给水焓)/燃料消耗量*燃料低位发热量*100 % 式中锅炉蒸发量一一实际测定,kg/h ;蒸汽焓——由表焓熵图查得,kJ / kg;给水焓——由焓熵图查得,kJ / kg;燃料消耗量 -- 实际测出,kg/h ;燃料低位发热量 -- 实际测出,kJ / kg。

上述热效率公式没有考虑蒸汽湿度、排污量及耗汽量的影响,适用于小型蒸汽锅炉热效率的粗略计算。

从上述热效率计算公式可以看出,正平衡试验只能求出锅炉的热效率,而不能得出各项热损失。

因此,通过正平衡试验只能了解锅炉的蒸发量大小和热效率的高低,不能找出原因,无法提出改进的措施。

2 .反平衡法通过测定和计算锅炉各项热量损失,以求得热效率的方法叫反平衡法,又叫间接测量法。

此法有利于对锅炉进行全面的分析,找出影响热效率的各种因素,提出提高热效率的途径。

反平衡热效率可用下列公式计算。

热效率=100%—各项热损失的百分比之和=100% —q2—q3—q4 —q5 —q6式中q2 ――排烟热损失,%;q3 ――气体未完全燃烧热损失,%;q4 ------ 固体未完全燃烧热损失,%;q5 ------ 散热损失,%;q6 ——灰渣物理热损失,%。

大多时候采用反平衡计算,找出影响热效率的主因,予以解决。

汽轮机效率的计算1. 已知参数:主汽压力P0温度T0,背压Pk,排汽焓Hk0由P0 T0查主汽焓H0主汽熵S0由S0 Pk查等熵焓Hs内效率=(HO-Hk)/ (HO-Hs)即:实际焓降/等熵焓降2. 内效率=P/Gh *100%其中,P是功率、G是蒸汽流量、h是蒸汽焓降h=H0-Hk郎肯循环效率计算根据效率公式n=®/ q1=( q1 —q2)/ q1 式中q1 ——1kg蒸汽在锅炉中定压吸收的热量,kJ / kg;q2 ―― 1kg蒸汽在凝汽器中定压放出的热量,kJ / kg。