环模压缩比

- 格式:pdf

- 大小:160.12 KB

- 文档页数:4

环模压缩比(图)

环模压缩比计算方法其实是很简单的。

环模压缩比,是指环模工作孔直径和工作有效长度(包括喇叭孔)的比值,它是反应生物质颗粒机挤压强度的一个指标。

大家看下面的图片,环模的孔不是直板的,前面有喇叭孔,为了便于物料流入。

一、环模压缩比计算方法

*环模压缩比(I)=环模工作孔直径(d)/工作有效长度(L),即如上图:压缩比=4/42=1:10.5不同环模孔型,环模压缩比计算方法不同。

如下图:

1、直形孔环模压缩比:环模工作孔直径/环模厚度

2、释放式阶梯孔和外锥形孔环模压缩比:环模工作孔直径/(环模的总厚度减去释放孔的长度或外锥孔的长度)

3、压缩式阶梯孔和内锥形孔环模压缩比:环模工作孔直径/环模厚度,当然,这样计算出的环模压缩比的含义和前两种情况是有区别的。

二、环模压缩比对制粒的影响

1、环模压缩比小

根据环模压缩比计算方法可知,物料在模孔中受到的挤压时间短,易于挤出,生产效率大,电耗低,但是生产出的颗粒质量松散,易造成含粉偏高,颗粒长度不整齐等质量问题。

2、环模压缩比大

根据环模压缩比计算方法可知,物料在模孔中挤压的时间长,生产效率低。

电耗也随之增加,生产出的颗粒坚硬,强度好。

随着模孔的有效孔加长,制粒产量明显下降,甚至产生堵模制不出粒,为了获得最佳的制粒性能,使产量和质量都能达到最佳状态,选用好环模压缩比,是非常重要的。

根据环模压缩比计算方法和生产需求,可通过合理调整环模压缩比的大小来控制颗粒质量及产量,从而达到最佳的制粒效率。

饲料环模最大的压缩比是多少众所周知,在饲料颗粒生产中,饲料颗粒机压缩比越高,能增加颗粒料的密度及硬度值,对饲料颗粒的品质越有利,饲料颗粒外观光滑有光泽,粉化率低。

但增加环模压缩比的同时,也会增加产品的生产成本及影响饲料颗粒的生产产量。

日前饲料厂家咨询:饲料环模最大的压缩比是多少?最合适的环模压缩比数值是多少?饲料颗粒机环模的基本要素饲料颗粒机环模的设计基本要素有环模压缩比、环模排孔方式、环模环模开孔率。

由于环模是易损件,环模设计时应根据原料配方和产品要求对环模的压缩比、开孔面积等做出合理的设计,让环模的使用及寿命达到最理想状态值。

1、环模压缩比是指有效孔径工作长度和模孔直径之比,环模压缩比的大小会影响颗粒成品的软硬程度、粉料比率以及产量。

2、环模排孔方式:纵排孔和横排孔。

纵排孔强度较高,一般用于畜禽料、猪料、鸭料、反刍料、生物质环模;横排孔多用于鱼、虾、蟹等水产料。

3、环模模孔开孔率是指环模在内表面的有效孔径面积之和与环模工作面内圆面积的比值。

在条件相同的情况下,开孔率是影响产量最关键的因素。

饲料环模最大的压缩比是多少究竟饲料环模最大的压缩比是多少?又或环模选用多大的压缩比才合适?其实国内对于环模压缩比并没有一个固定的标准,因为这个环模压缩比需与与模孔、直径、生产品种等有关。

建议从原料入手,鱼饲料可用12-11:1,猪和禽颗粒饲料可用10:1的压缩比。

另外含谷物高的配合饲料压缩比建议在8-12.5之间,热敏感饲料及尿素饲料压缩比建议在5-8之间,含天然蛋白质高的浓缩饲料压缩比适用于5-11之间,奶牛配合饲料压缩比建议在7~15之间。

从环模孔径方面考虑,有饲料厂家专门作为记录分析:鼠饲料建议环模孔径3.0,压缩比1:12左右,鸡饲料建议环模孔径3.0,压缩比1:10-1:13左右。

其他参考值:环模孔径3mm环模压缩比大概为12-12.5,而孔径3.5mm环模为13,孔径4mm为14,。

当然,根据配方来说生产含纤维比较高的品种,环模压缩比应相对取小些,对于粗饲料环模的压缩比建议在8:1左右。

程秀花杨应举摘要试验研究了原料粉碎粒度、调质温度、后熟化时间、入模水分和环模压缩比五个因素对水产颗粒料耐水性的影响。

结果表明:①通常鱼用饲料的粉碎粒度过40目(0.425 mm)≥95%、调质温度控制在85 ℃以上、原料入模水分在14%~16%、后熟化时间为10~15 min,环模压缩比在15左右为宜;②河蟹配合颗粒饲料的粉碎粒度过80目≥90%、调质温度控制在80~90 ℃、原料入模水分在17%~20%、后熟化时间在20~30 min、环模压缩比在18~20为宜;③对虾配合颗粒饲料的粉碎粒度过80目≥90%、调质温度控制在80~90 ℃、原料入模水分在17%~20%、后熟化时间在20~30 min、环模压缩比在18~22为宜。

关键词颗粒饲料;粉碎粒度;调质;耐水性中图分类号S816.8Effect of the processing parameters on the durability for aquatic pelleted feedCheng Xiuhua, Yang YingjuAbstract In this paper, the effects that size reduction of the raw material, the conditioning temperature, the post-cooking time, the conditioning moisture content and the compressing ratio of the die on the durability for the aquatic pelleted feed were studied. The results showed that:to obtain the higher durability,95 percent of the size reduction was under 0.425 mm;The conditioning temperature was above 85 ℃; the conditioning water content was 14%~16% and the compression ratio of the die was 15 for the fresh-water fish; For the fresh-water crab and the prawn, the correspondently indexes as above were:90 percent of the size reduction was under 0.180 mm;The conditioning temperature was above 80~90 ℃;The conditioning water content was 17%~20% and the compression ratio of the die was 18~20, respectively. Thepost-cooking time was 20~30 min and the compress ratio of the die was 18~20 for the former and 18~22 for the latter.Key words pelleted feed;the size reduction; conditioning;durability水产饲料的耐水性,也叫水中稳定性,是指水产颗粒料在水中浸泡一定时间后,保持组成成分不被溶解和不散失的性能,是衡量水产饲料质量的一个非常重要的指标。

如何根据配方选择环模压缩比无论平模颗粒机或环模颗粒机,模具都是颗粒机最重要的组件。

也就是说,模具会决定颗粒生产线的性能。

因为模具直接决定颗粒的质量和颗粒机的生产能力,操作性能以及模具寿命等,所以颗粒机模具的设计非常重要。

颗粒机模具设计有哪些要素?如何根据配方选择环模压缩比?影响颗粒机模具设计的因素通常,以下因素决定了颗粒模具的设计:1、模具材质颗粒机模具的材质决定了颗粒要模具的特性和使用寿命。

目前市面上最常用的颗粒机模具材质有碳钢、合金钢和不锈钢等。

合金钢对于将普通原料制粒是令人满意的。

但是,当使用腐蚀性材料时,不锈钢材质的模具的性能可能更好。

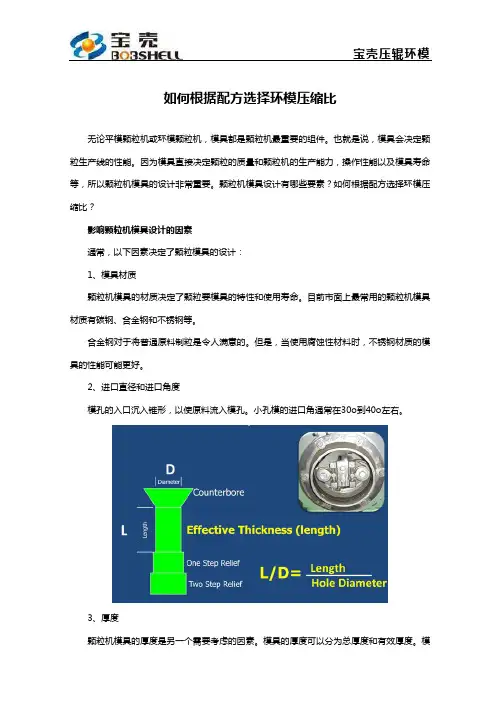

2、进口直径和进口角度模孔的入口沉入锥形,以使原料流入模孔。

小孔模的进口角通常在30o到40o左右。

3、厚度颗粒机模具的厚度是另一个需要考虑的因素。

模具的厚度可以分为总厚度和有效厚度。

模具的总厚度是指模具的总厚度,其大于有效厚度,该有效厚度是指将颗粒成型的颗粒模具的工作厚度。

模具越厚,模具越坚固。

通常,丸粒模具的厚度增量在11/4“和5”厚度之间变化1/4“。

厚度对材料如何流过模具具有决定性的影响。

如果太深,则生物质材料不能得到足够的压缩以形成颗粒。

相反,如果太浅,生物质材料将使颗粒机的模具容易堵塞,并缩短木质颗粒机的使用寿命。

4、钻孔模式模孔类型是另一个重要问题。

目前,最先进的阶梯形模孔已被实践证明是颗粒生产特别是木质颗粒生产最成功,最成熟的设计。

下图显示了阶梯形环形模具孔的外观:这种设计的主要优点是大大延长了环形模的使用寿命,环模是制粒设备中最易磨损的部件。

5、释放深度释放深度是指颗粒机模具总厚度与有效厚度之间的深度差。

释放深度的设计是通过采用较厚的模具来提高颗粒模的强度,同时又不影响料的流动速度。

6、孔数孔数是指模具中的模具孔数。

模孔越多,生产能力越高,颗粒模头强度越低。

也就是说,孔数会影响颗粒的生产能力和颗粒模具的使用寿命。

购买颗粒模具时,应考虑颗粒模具的以下特征:1、颗粒的原材料模具;2、模具压缩,即模具厚度除以孔径;3、孔特性,例如沉孔和凸纹深度;4、模具孔的布局,即模具中的孔数和孔的行数。

环模压缩比和硬度关系嘿,朋友们!今天咱来聊聊环模压缩比和硬度那点事儿。

你说这环模压缩比和硬度,就像是一对欢喜冤家。

咱就打个比方吧,环模压缩比就像是个大力士,能把那些原材料使劲儿地挤压在一起;而硬度呢,就像是大力士的坚韧肌肉,要是太软了,那可就使不上劲啦!你想想看,要是环模压缩比很低,那挤压的力量就小,做出来的东西可能就松松垮垮的,这可不行呀!就好比蒸馒头,面没揉好,蒸出来的馒头能好吃吗?而要是硬度不够呢,在大力挤压的过程中,说不定自己先“败下阵来”,出现磨损啥的,这多耽误事儿呀!咱再深入说说这个硬度。

它可太重要啦!就像咱人的骨头一样,得硬气呀!要是环模的硬度不行,那用不了多久就出问题啦,不是这儿变形就是那儿坏了,多闹心呐!这就好像你买了双质量不好的鞋子,没走几步就坏了,你说气不气人?那环模压缩比和硬度之间到底该怎么平衡呢?这可真是个技术活!你得根据具体的生产需求来调整呀。

就像炒菜一样,盐放多了咸,放少了没味道,得恰到好处才行。

有时候,为了达到更好的效果,还得不断地尝试和摸索呢。

而且啊,不同的材料对环模压缩比和硬度的要求也不一样哦!这就好比不同的人有不同的脾气性格,得因材施教呀!你不能用对付木头的方法来对付钢铁吧?那肯定不行呀!咱再想想,要是环模压缩比太高,硬度又跟不上,那会怎么样?那不就像是小马拉大车,累得够呛还拉不动呀!反过来,要是硬度很高,压缩比却不合适,那是不是也发挥不出它的最大作用呀?所以说呀,这环模压缩比和硬度的关系,可得好好琢磨琢磨。

咱可不能马虎对待,不然生产出来的东西质量不行,那不就白忙乎啦?这可不是开玩笑的事儿呀!咱得认真对待,就像对待咱自己的宝贝一样。

总之呢,环模压缩比和硬度,它们相互影响,相互制约,咱得找到那个最佳的平衡点,让它们好好配合,这样才能生产出高质量的产品呀!你们说是不是这个理儿?。

木屑颗粒机磨具的设计木屑颗粒机磨具作为木屑颗粒机的核心部件其设计是提木屑颗粒品质和产量,降低能耗(制粒能耗占整个车间总能耗30%-35%),减少生产成本(环模损耗一项费用占整个生产车间的维修费25%-30%以上)等方面影响极大。

同时也是木屑颗粒机最易磨损的零件之一,因此,了解环模的设计及应用,并对环模进行正确的选用、合理的使用以及有效的保养,对于木屑生产者来说是至关重要的。

下面对环模的设计及其选用、使用和保养作些浅析,以供大家参考。

1环模直径和环模有效压制宽度等参数的确定a、环模直径和有效宽度是环模的主要参数:首先根据国内外制粒机参数及优先数列确定环模直径系列:250、300、320、350、400、420、508、558、678、768等;相对功率为15、22、37、55、75/90、90/110、132/160、180/200、220/250、280/315;根据等有效压制面积等功率之比值(一般14•~22cm2/kW),确定环模有效宽度(有效宽度是指环模中间与压棍接触部份)。

另外很多国内制粒机是吸收国外技术,所以也有不少环模直径采用英制尺寸或近似值,如:SZLH3016环模直径16英寸(406,407)、SZLH3020环模直径20英寸(508)、SZLH3022环模直径22英寸(558)、SZLH7726环模直径26英寸(660)、304环模等。

b、木屑颗粒机压棍的转速的确定压棍转速与机器本身的几何参数(压辊个数、模孔直径、深度等)相关。

•根据资料和多年来国内制粒机的技术参数及对国外样机的数据检测,•对于采用二个压辊的环模制粒机,以环模内径处线速度(也叫环模线速度)6-12m/s较为合适,这是木屑颗粒机与饲料颗粒机的转速不同之处,它的高低影响到挤压区内的料层厚度及物料通过模孔的时间,进而影响制粒机产量和颗粒质量。

线速度过高时,相同产量条件下环模每转产出颗粒少,挤压区内料层薄,轴向料层分布不均匀,有可能使挤压区内的物料形成断层,制粒不连续,制出的颗粒松软,轴向压出颗粒长度不匀,粉料多,而且对于水分含量较高的物料还易打滑,甚至根本不能制粒;较低的环模线速度虽然制出的颗粒质量好,但对产量影响较大。

环模压缩比和硬度关系嘿,朋友们!今天咱们来聊聊环模压缩比和硬度这对“小冤家”。

你可别小看它们,这里面的故事可有趣着呢!环模压缩比就像是一个超级爱捏橡皮泥的小怪兽。

压缩比越大呀,就好像这个小怪兽的手越有力气。

比如说,这就好比是你想把一块软乎乎的棉花糖捏成一个超级紧实的小团子,压缩比大的时候,它就会拼命地挤压,把那些松散的东西都紧紧地攥在一起。

那硬度呢?硬度就像是棉花糖抵抗小怪兽的力量。

如果硬度比较大,这棉花糖就像是穿上了一层铠甲,小怪兽捏起来可就没那么容易啦。

这就像你去捏一块石头,哪怕是那个超级有力气的小怪兽,也得费好大的劲儿。

当压缩比遇到硬度,就像是大力水手遇上了硬骨头。

如果压缩比很大,但是硬度也很大,那就像是大力水手想掰弯一根超级粗的钢筋,可费劲了。

他可能会累得气喘吁吁,而那根钢筋却还是纹丝不动,在那得意地“嘲笑”着大力水手呢。

要是压缩比小,而硬度大,就好比是一个小婴儿想去推动一辆大卡车。

小婴儿使尽了浑身解数,小脸憋得通红,可大卡车就像一座大山一样,根本不把小婴儿的那点力气放在眼里。

反过来,要是压缩比大,硬度小呢?那就像是巨人在捏小蚂蚁,巨人轻轻一用力,小蚂蚁就被捏得扁扁的,毫无还手之力。

再想象一下,压缩比和硬度在一个舞池里跳舞。

如果它们配合得好,就像是一对翩翩起舞的神仙眷侣,环模的工作就会进行得非常顺利。

但要是它们不合拍,那就像是两只醉汉在舞池里乱撞,整个场面一片混乱。

有时候,我觉得压缩比就像是一个严格的老师,硬度就像是调皮的学生。

老师越是严厉(压缩比大),如果学生是个倔强的“硬骨头”(硬度大),那师生之间的“斗争”就会很激烈。

又或者说,压缩比是一个超级大的夹子,硬度是那些被夹的东西。

如果夹子很大力(高压缩比),可被夹的东西是块硬邦邦的铁块(高硬度),这夹子也会有“咬不动”的时候。

不过呢,不管它们之间的关系多么复杂,就像一场精彩的闹剧或者一场奇妙的冒险。

在环模的世界里,它们始终在互相影响,互相“较劲儿”,也正是因为它们这种有趣的关系,才让整个生产过程充满了无限的可能和乐趣呢!。

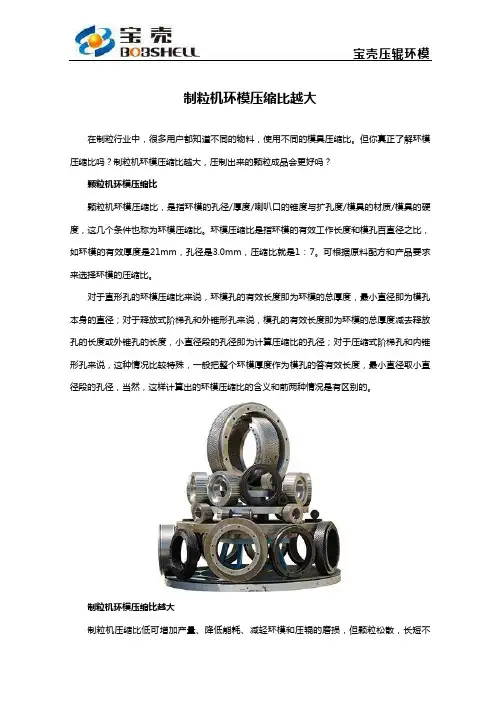

制粒机环模压缩比越大在制粒行业中,很多用户都知道不同的物料,使用不同的模具压缩比。

但你真正了解环模压缩比吗?制粒机环模压缩比越大,压制出来的颗粒成品会更好吗?颗粒机环模压缩比颗粒机环模压缩比,是指环模的孔径/厚度/喇叭口的锥度与扩孔度/模具的材质/模具的硬度,这几个条件也称为环模压缩比。

环模压缩比是指环模的有效工作长度和模孔百直径之比,如环模的有效厚度是21mm,孔径是3.0mm,压缩比就是1:7。

可根据原料配方和产品要求来选择环模的压缩比。

对于直形孔的环模压缩比来说,环模孔的有效长度即为环模的总厚度,最小直径即为模孔本身的直径;对于释放式阶梯孔和外锥形孔来说,模孔的有效长度即为环模的总厚度减去释放孔的长度或外锥孔的长度,小直径段的孔径即为计算压缩比的孔径;对于压缩式阶梯孔和内锥形孔来说,这种情况比较特殊,一般把整个环模厚度作为模孔的答有效长度,最小直径取小直径段的孔径,当然,这样计算出的环模压缩比的含义和前两种情况是有区别的。

制粒机环模压缩比越大制粒机压缩比低可增加产量、降低能耗、减轻环模和压辊的磨损,但颗粒松散,长短不一,颗粒粉化率高。

制粒机环模压缩比越大,颗粒结实,外观光滑而且有光泽,粉化率小,但生产成本高。

不同物料的压缩比由于压制物料的种类不同,压缩比的选用也要随之变化。

比如同样是稻壳,但南方和北方由于气候、温差、日照等等因素不同,造成物料密度、油性等等也不相同,物料看起来一样,但实际生产起来又不相同,通常北方稻壳模具可以选用5.5-6的压缩比,而南方稻壳则需要6-6.5的压缩比才可以压制成型。

另外就算同样的长径比的环模,北方和南方模具厂可能在压缩比上选择不一样。

以上是颗粒机环模压缩比及制粒机环模压缩比越大的影响,宝壳提醒大家还需根据物料的腐蚀性和环模工作强度来选择环模的材料,对腐蚀性强的物料和环模孔小的环模一般选用不锈钢。

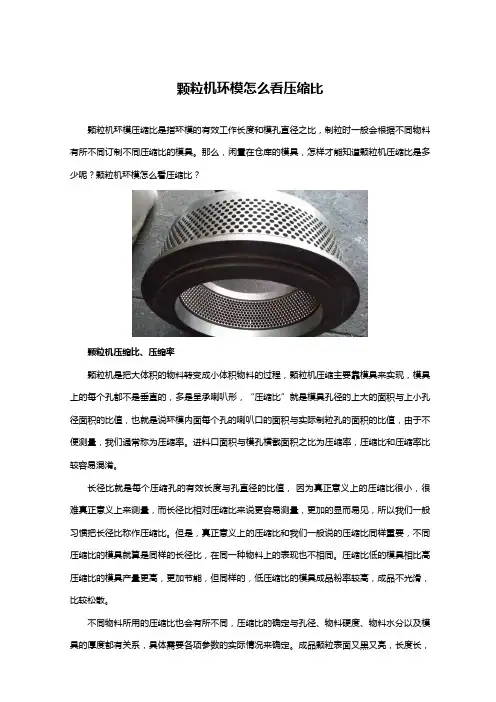

颗粒机环模怎么看压缩比颗粒机环模压缩比是指环模的有效工作长度和模孔直径之比,制粒时一般会根据不同物料有所不同订制不同压缩比的模具。

那么,闲置在仓库的模具,怎样才能知道颗粒机压缩比是多少呢?颗粒机环模怎么看压缩比?颗粒机压缩比、压缩率颗粒机是把大体积的物料转变成小体积物料的过程,颗粒机压缩主要靠模具来实现,模具上的每个孔都不是垂直的,多是呈承喇叭形,“压缩比”就是模具孔径的上大的面积与上小孔径面积的比值,也就是说环模内面每个孔的喇叭口的面积与实际制粒孔的面积的比值,由于不便测量,我们通常称为压缩率。

进料口面积与模孔横截面积之比为压缩率,压缩比和压缩率比较容易混淆。

长径比就是每个压缩孔的有效长度与孔直径的比值,因为真正意义上的压缩比很小,很难真正意义上来测量,而长径比相对压缩比来说更容易测量,更加的显而易见,所以我们一般习惯把长径比称作压缩比。

但是,真正意义上的压缩比和我们一般说的压缩比同样重要,不同压缩比的模具就算是同样的长径比,在同一种物料上的表现也不相同。

压缩比低的模具相比高压缩比的模具产量更高,更加节能,但同样的,低压缩比的模具成品粉率较高,成品不光滑,比较松散。

不同物料所用的压缩比也会有所不同,压缩比的确定与孔径、物料硬度、物料水分以及模具的厚度都有关系,具体需要各项参数的实际情况来确定。

成品颗粒表面又黑又亮,长度长,硬,产量低,有闷机,是压缩比大了;表面粗糙,不光滑,没有光泽,松散不成型,裂纹多,是压缩比小了。

压缩比没有固定的,数值都只是一个理想值,以下是560环模压缩比的参考值:榆木1:3-1.5,杨木1:6-1:8,松木1:5-1:8,桉木1:3.7-1:4,桦木1:6.5-1:8,硬杂木1:4-1:5,草料1:8-1:10,玉米秸秆1:6-1:8。

颗粒机环模怎么看压缩比大部分颗粒机配件厂家的模具都会有标明压缩比,比如在环模的编号处标明。

如果库存的环模没有标明,想要求证压缩比也可以通过用游标卡尺测量孔径和孔有较的长度。

环模压缩比摘要:一、环模压缩比的定义与计算1.环模压缩比的定义2.环模压缩比的计算公式二、环模压缩比的影响因素1.环模的结构与材料2.压缩过程的温度与压力3.压缩比与压缩过程的关系三、环模压缩比的优化与应用1.环模压缩比的优化方法2.环模压缩比在实际应用中的优势3.环模压缩比在不同行业的应用案例四、环模压缩比的发展趋势与展望1.环模压缩比技术的发展趋势2.环模压缩比在节能减排方面的重要性3.环模压缩比技术的未来发展方向正文:环模压缩比是指在环模压缩过程中,气体体积缩小比例的一种参数。

其计算公式为:压缩比= 终态气体体积/ 初态气体体积。

环模压缩比广泛应用于气体输送、制冷、石油化工、航空航天等领域,具有重要的理论意义和实际价值。

环模压缩比的数值取决于多种因素,其中环模的结构与材料是影响压缩比的关键因素。

环模的结构主要包括环模的形状、尺寸和壁厚等,不同的结构会对压缩过程产生不同的影响。

此外,压缩过程的温度与压力也是影响环模压缩比的重要因素。

在一定的温度和压力范围内,压缩比会随着温度的升高和压力的增大而增大。

环模压缩比的优化可以提高压缩过程的效率,减少能源消耗。

优化方法主要包括改进环模结构、提高环模材料性能、优化压缩过程的温度与压力等。

环模压缩比在实际应用中具有明显优势,如提高气体输送效率、降低制冷系统能耗、提高石油化工装置的生产能力等。

目前,环模压缩比技术在各个领域取得了显著的成果,但其发展仍面临一定的挑战。

未来,环模压缩比技术的发展趋势将体现在以下几个方面:一是环模压缩比技术的创新,包括新型环模结构的设计、高性能环模材料的研发等;二是环模压缩比在节能减排方面的应用,如推广环模压缩比技术在绿色建筑、新能源汽车等领域的应用;三是环模压缩比技术的智能化,如利用人工智能技术对环模压缩比进行优化与控制。

饲料环模压缩比明细表(实用版)目录一、引言二、饲料环模压缩比的概念三、饲料环模压缩比的计算方法四、饲料环模压缩比的影响因素五、饲料环模压缩比的作用六、结论正文一、引言在饲料生产过程中,饲料颗粒机是非常重要的一种设备,它通过对原料进行挤压、摩擦和剪切等作用,使原料形成一定大小和形状的颗粒。

而饲料环模压缩比则是评估饲料颗粒机性能的一个重要指标,它直接影响到饲料的品质和生产效率。

本文将对饲料环模压缩比的相关知识进行详细阐述。

二、饲料环模压缩比的概念饲料环模压缩比是指饲料颗粒机环模孔径的变化程度,通常用压缩前的孔径长度(L)与压缩后的孔径长度(d)的比值来表示,即压缩比=L/d。

在实际生产中,压缩比的计算方法并不统一,有的企业采用摸孔长度除以摸孔直径的方法,有的企业则采用喇叭孔的直径平方除以摸孔直径的平方的方法。

三、饲料环模压缩比的计算方法如前所述,饲料环模压缩比的计算方法并不统一,有的企业认为压缩比是环模的摸孔长度除以摸孔的直径(即 L/d),另外一些企业把这叫长径比。

有的企业认为压缩比是喇叭孔的直径平方除以摸孔直径的平方(即DD/dd)。

四、饲料环模压缩比的影响因素饲料环模压缩比的大小受到多种因素的影响,主要包括原料的性质、颗粒机的性能、生产过程中的参数设置等。

其中,原料的性质对压缩比的影响最大,不同的原料需要采用不同的压缩比才能达到最佳的生产效果。

五、饲料环模压缩比的作用饲料环模压缩比对于饲料的生产具有重要作用,它可以影响到饲料的品质、产量和成本。

压缩比越大,饲料颗粒的密度就越高,颗粒间的摩擦力也就越大,有利于饲料的保存和运输;但是,压缩比过大会导致出料速度降低,影响生产效率。

因此,合适的压缩比对于提高饲料的生产效益至关重要。

六、结论总之,饲料环模压缩比是评估饲料颗粒机性能的一个重要指标,它直接影响到饲料的品质和生产效率。

颗粒机模具压缩比大了如何处理上次与大家分享了颗粒机模具压缩比是怎么算出来的和如何选合适的模具压缩比,压缩比是一个比值,同一个压缩比,它的孔径与有效工作长度均有可能是不相同的。

压缩比的确定与孔径、物料硬度、物料水分以及模具的厚度都有关系,具体需要各项参数的实际情况来确定。

今天与大家分享一下颗粒机环模压缩比的参考值和颗粒机模具压缩比大了如何处理等内容。

颗粒对粒度的要求在颗粒机模具压缩比研究测试中,数据显示,随着玉米秸秆和芦苇原料粒度的增大,其成型颗粒密度逐渐减小,当原料粒度大于10mm时成型效果极差,甚至不成型,但原料粒度太小也会影响颗粒密度。

所以原料的粒度对成型条件有着很大的影响。

如果原料粒度过粗,将加大环模、压辊磨损,降低生产率,增加能耗,而且成品容易破裂。

如果原料粒度太细,则会使颗粒变脆。

一般情况下,对粒度的要求是原料粒度能全部通过8目(2.36mm)筛面,或经25目(0.771mm)筛分后留存率不大于25%。

颗粒机环模压缩比的参考值成品颗粒表面又黑又亮,长度长,硬,产量低,有闷机,是压缩比大了;表面粗糙,不光滑,没有光泽,松散不成型,裂纹多,是压缩比小了。

压缩比没有固定的,数值都只是一个理想值,以下是560颗粒机环模压缩比的参考值:榆木1:3-1.5杨木1:6-1:8松木1:5-1:8桉木1:3.7-1:4桦木1:6.5-1:8硬杂木1:4-1:5草料1:8-1:10玉米秸秆1:6-1:8颗粒机模具压缩比大了如何处理1、经验丰富的操作人员会通过调整原料水分,或调整环模压辊的间隙,不更改压缩比也能顺利出粒,过程需要逐步记录测试。

2、二次增压可以将压缩比大了的模具改小,但修改环模会影响环模的使用硬度,所以需要按模具的实际磨损情况来确定,比如留言提供环模的详细图片、数据等,让技术测试后才能确定。

以上是关于颗粒机环模压缩比的参考值和颗粒机模具压缩比大了如何处理等内容。

另外提醒大家,颗粒机模具模孔的粗糙度也是衡量模具质量的重要指标,合适的粗糙度值应在0.8-1.6之间。

环模压缩比

【原创实用版】

目录

1.引言

2.环模压缩比的定义和计算方法

3.环模压缩比的应用

4.环模压缩比的影响因素

5.结论

正文

一、引言

环模压缩比是衡量材料在环形模具中压缩程度的重要参数,对于了解材料的压缩性能和设计模具具有重要的参考价值。

本文将对环模压缩比的定义、计算方法、应用及影响因素进行详细介绍。

二、环模压缩比的定义和计算方法

环模压缩比是指材料在环形模具中压缩前后的体积比值,用公式表示为:

环模压缩比 = 压缩前体积 / 压缩后体积

三、环模压缩比的应用

1.分析材料的压缩性能:通过环模压缩比可以了解材料的压缩强度、韧性等性能,为材料选型和模具设计提供依据。

2.模具设计:在模具设计过程中,需要根据材料的环模压缩比来确定模具的压缩空间和压缩力,以保证制品的质量和生产效率。

3.环模压缩比的研究有助于提高材料的利用率和降低生产成本。

四、环模压缩比的影响因素

1.材料的性质:不同材料的压缩性能各异,环模压缩比也因此有所不同。

一般来说,硬度大、韧性好的材料具有较高的环模压缩比。

2.模具的设计:模具的形状、尺寸和表面质量等因素都会影响环模压缩比。

合理的模具设计可以提高环模压缩比,降低生产成本。

3.压缩过程的参数:压缩速度、压缩温度和压力等参数也会影响环模压缩比。

适当的压缩参数有助于提高环模压缩比,提高制品质量。

五、结论

环模压缩比是衡量材料在环形模具中压缩程度的重要参数,其计算方法和应用对于了解材料的压缩性能和设计模具具有重要的参考价值。

颗粒机模具压缩比是怎么算出来的作为一名优秀的颗粒人,关于颗粒机的常识,比如模具开孔率、压缩比等,必定是了如指掌。

What?你说你不懂?呃,好吧!今天就和大家聊一聊颗粒机模具压缩比是怎么算出来的和如何选合适的模具压缩比。

颗粒机模具压缩比颗粒机模具压缩比是指模具模孔的有效长度和模具孔径的比值,是反映颗粒机挤压强度的一个指标。

颗粒机模具压缩比是怎么算出来的颗粒机模具压缩比=模具孔直径/模具模孔的有效工作长度对于直形孔的模具来说,模具模孔的有效长度即为模具的总厚度,最小直径即为模孔本身的直径。

假设:模孔直径是6mm,环模模具厚度45mm压缩比=6/45=1:7.5此环模压缩比为1:7.5对于释放式阶梯孔和外锥形孔来说,模孔的有效长度为模具的总厚度减去释放孔的长度或外锥形孔的长度,最小直径段的孔径为计算压缩比的孔径。

假设:环模模孔直径是8mm,模具厚度66mm,释放孔为18mm压缩比=8/(66-18)=1:6此环模压缩比为1:6宝壳压辊环模提醒大家,压缩比是一个比值,同一个压缩比,它的孔径与有效工作长度均有可能是不相同的。

如何选合适的模具压缩比颗粒成品的好坏取决于模具的压缩比。

有研究团队分别采用玉米秸秆、稻壳、锯末、芦苇、豆秆5种原料,在环模压缩比为1:3.5,1:4.0,1:4.5,1:5.0,1:5.5的工况下,测试不同原料的成型条件,推算出颗粒燃料成型的趋势,确定各类原料成型时产品的质量、密度与环模压缩比的关系,以下内容仅供大家参考。

环模压缩比的大小决定了成型压力的大小。

玉米秸秆、芦苇等原料的纤维素含量少,受到外力挤压时易发生形变,因此成型时所需的环模压缩比小,即成型压力较小;锯末的纤维素含量高,成型时所需的环模压缩比大,即成型压力较大。

因而,采用不同生物质原料生产成型颗粒燃料,应采用不同的环模压缩比,原料中纤维素含量接近的生物质物料可采用相同压缩比的环模。

同一种原料在不同压缩比环模中成型,颗粒燃料的密度随压缩比的增大而逐渐增大,并在一定压缩比范围内,密度保持相对稳定,当压缩比增大到一定程度时,原料会因为压力过大造成出料不畅而不能成型。

不同的饲料原料所适用的环模压缩比环模过于壁薄,以致环模强度不够,生产中会出现爆模现象,此时应当在保证模孔有效长度的前提下,增加环模的厚度和增开减压孔。

通常来说,含谷物高的配合饲料宜选8-12.5之间的压缩比;热敏感饲料及尿素饲料宜选用5-8之间的压缩比;含天然蛋白质高的浓缩饲料适于选用5-11之间的压缩比;奶牛配合饲料适宜选用7~15之间的压缩比。

另外还可以在考虑饲料基本配方后,依据生产者自己要求的饲料品质调整具体的压缩比,比如选用稍低的压缩比对于增加产量、降低能耗、减轻环模的磨损等有利,但是这样一来将会降低饲料的品质,如颗粒不够结实,外观松散长短不一,饲料的粉化率高,反之,则对颗粒品质有利(颗粒外观光滑而有光泽,粉化率小),但会增加产品的生产成本。

其次,环模与压辊之间工作间隙合理与否对环模的有效使用具有重要影响。

一般来说,环模与压辊之间的间隙为0.1-0.3之间,以实践经验来说,用手扳动环模旋转的同时,压辊达到似转非转的状态为佳。

那么,如何调整环模与压辊之间的间隙呢?通过我们的实践经验得知,当新模装机后,首先,松动压辊调节螺栓将压辊调整到压辊外圆面紧靠环模内圆面的状态;其次,依次调整压辊偏心轴使各压辊与环模之间间隙适当,预紧调节螺栓,扳动环模,逐步调节间隙,使压辊达到似转非转的工作状态,最后紧固调节螺栓。

当新模装机时,通常要求环模与压辊之间间隙比您所需要的稍大,这有利于新环模与旧辊之间的平稳过渡,等新模与旧辊完成一定的磨合期以后,可以将间隙调整到您所需要的间隙。

在使用中,都是保环模而牺牲压辊,因为环模的价格是压辊价格的十几倍甚至几十倍,所以在使用中,在选用合理间隙的情况下,压辊的硬度不能太高,也就是说,压辊的耐磨性不能比环模的耐磨性高。

环模在生产过程中,对所使用的物料要求进行必要清理,避免物料混有大块砂石、砂粒、铁块、螺栓及铁屑等硬颗粒。

因为这些夹杂加速了环模的磨损,而且大量的、大硬夹杂将造成环模多次受力,使环模产生疲劳,当某次受力超过环模的强度极限时,环模将出现爆模现象。

环模压缩比:环模的有效工作长度(模孔的厚度)和模孔直径之比(如环模的有效厚度是21mm,孔径是,压缩比就是1:7)。

可根据原料配方和产品要求来选择环模的压缩比。

压缩比低可增加产量、降低能耗、减轻环模和压辊的磨损。

但颗粒松散,长短不一,饲料粉化率高;反之颗粒结实,外观光滑而且有光泽,粉化率小,但生产成本高。

用户可根据自己的需要来选择环模的压缩比,畜禽颗粒料的环模一般压缩比在10以下,水产颗粒饲料的环模压缩比多在10以上。

制粒机是饲料生产工艺的关键设备,而环模是制粒机工作的心脏部件,也是制粒机最易磨损的零件之一。

研究环模失效的原因,改善环模的使用条件,对提高产品质量和产量,降低能耗(制粒能耗占整个车间总能耗30%~35%),减少生产成本(环模损耗一项费用占整个生产车间的装修费25%~30%以上)等方面影响极大。

1 工作原理(见图1)环模是由电动机经减速器带动旋转的,安装在环模内的压辊不公转,但因与转动着的环模摩擦(通过压实物料)而自转。

进入压制室的调质好的物料被撒料器均分于压辊之间,被压辊钳人、挤压,并通过环模模孔连续地挤压成形,形成柱状颗粒并随着环模圈回转,由固定安装在环模外面的切刀切成一定长度的颗粒饲料。

环模与压辊在任何接触点的线速度都相同,其全部压力都被用于制粒。

环模在正常工作过程中,始终存在着与物料间的摩擦作用。

随着生产物料量的增加,环模逐渐磨损,并最终导致失效。

本文拟对环模失效原因进行分析,从而对环模的制造、使用条件提出建议。

2 失效原因分析从环模实际失效现象来看,可分成3类。

第一类:环模工作一段时间后,出料各小孔内壁磨损,孔径增大,所生产的颗粒饲料直径超过规定值而失效;第二类:环模内壁磨损后,内表面凹凸不平严重,使饲料流动受阻,出料量下降而停止使用;第三类:环模内壁磨损后,使内径增大,壁厚减小,同时出料小孔内壁也随着磨损,使各出料小孔间的壁厚不断减薄,因而结构强度下降,在出料小孔的直径增大到允许的规定值之前(即出现第一类失效现象之前),在最危险的截面上首先出现裂纹并不断扩大,直到裂纹延伸到较大的范围而导致环模失效。

环模压缩比对能耗及颗粒饲料质量影响的研究进展近年来,随着饲料加工工艺的发展,颗粒饲料用量快速增长,被养殖户所接受。

制粒机是颗粒饲料生产工艺中的关键设备,环模是制粒机工作的关键部件之一。

不同环模规格的制粒机,颗粒饲料的生产率和质量有差异,而相同环模规格的制粒机,不同饲料原料制成颗粒饲料的质量及生产效率也有较大差异。

因此,为保证制粒质量和提高生产效率,要根据不同饲料原料的特性选择相应规格的环模。

生产者一般通过调整环模开孔率、模孔形式及压缩比以满足对饲料品质的要求。

曾国良(2002)研究表明,环模内物料受到的压力随着环模压缩比的增大而增大,物料不易被挤出,通常粗饲料制粒机环模的压缩比在8:1左右。

1 颗粒饲料的优点实践证明,饲料原料在制粒过程中,经过调质和挤压的作用,颗粒饲料某些营养成分的理化性质发生改变,细菌和有害因子被消除,饲料的利用率和营养价值提高。

蛋白质在制粒过程中发生变性,肽链的结构伸长,蛋白质的消化率提高;微生物分泌的脂肪酶完全失活,从而使脂肪不被分解,改善饲料的适口性和营养;挤压使粗纤维中纤维素和半纤维素分子间的键部分断裂,结构破坏,提高粗纤维的利用率;豆粕等饲料原料中的植物凝集素及胰凝乳蛋白酶和胰蛋白酶抑制剂的活性、热敏性及水活性抗营养因子的活性等,经高压、高温和高湿的综合作用后,能有效去除。

王宏立(2003)将生大豆磨碎进行制粒,结果表明,制粒后大豆胰蛋白酶抑制因子的变化,由27.37mg/g 降至14.31mg/g。

Lawrence(1983)试验证实,饲喂以燕麦为基础的颗粒饲料,氮的消化率提高,干物质和总能的消化率未受影响。

Wondra等(1995)报道,猪采食颗粒饲料,对氮及干物质的排泄量分别减少22%和23%。

大量的试验研究显示:饲料制成颗粒之后,肉鸡对饲料浪费的更少,采食率显著提高,明显提高肉鸡的生产能力。

Amerah等(2007)分别对肉鸡饲喂颗粒料和饲喂颗粒料和粉料,结果表明,肉鸡采食颗粒料的浪费量明显低于粉料。

环模压缩比

模内面每个孔的喇叭口的面积与实际制粒孔的面积的比值。

长径比是每个压粒孔的有效长度与孔径的比值。

但平时大家习惯把长径比称作压缩比,而忽视了真正意义上的压缩比,因为大家平时很少关注真正意义上的压缩比。

压缩比选择不同,就算同样的长径比的环模,它在生产过程中所表现的状况是不一样的,北方和南方模具厂可能在压缩比上选择不一样,还有生产不同类型的饲料也要选择不同的压缩比。

环模的材料一般是碳钢、合金结构钢或不锈钢,可根据物料的腐蚀性和环模工作强度来选择环模的材料,对腐蚀性强的物料和环模孔小的环模一般选用不锈钢。

进料口面积与模孔横截面积之比为压缩率,压缩比和压缩率比较容易混淆;环模使用若干小时后,由于物料摩擦使原固有孔径变大,有效压缩长度不变,压缩比变小,物料、蒸汽等情况不变情况下,生产饲料硬度逐渐减小,环模报废。

环模压缩比的大小对

制粒机效率及品质影响的探讨

唐彦杰蔡海

1 概述

本文所探讨的是大猪颗粒料。

由于目前饲料市场竞争激烈和人们养殖观念的转变,市场对大猪饲料的需求由过去的习惯使用粉料逐步改变成颗粒饲料。

为提高饲料厂竞争力,饲料成本的控制尤为重要。

因此,颗粒机的生产效率的高低成为饲料成本控制的一个关键点。

2 基本参数

(1)在相同配方的基础上比较:玉米在配方中的含量约为65%、蛋白类原料在配方中约占34%、矿物质及其他约为1%;

(2)配方中的原料为同一批次(水分、杂质等一致);

(3)粉碎细度2.0mm直径筛片粉碎、混合后水分在12.5%左右;

(4)制粒前分汽缸压力8bar,减压后表显压力5bar;调质温度80~85℃;

(5)制粒机电机150KW、实际工作时电流在230A左右;

(6)颗粒直径4.0mm;

(7)冷却风机风门开度不变,冷却器卸料位不变;

(8)双层分级筛(上3目、下8目)。

也就是说,在所有参数基本相同下进行的不同压缩比环模之间做的试验。

3 试验颗粒机机型(牧羊MUZL610TW)

(1)环模孔径4.0mm,压缩比1:6,生产时间12.6h,实际配料量200t,粉率约5%,平均时产约为15.9t,成品水分12.3%左右,颗粒硬度没有测试;

(2)环模孔径4.0mm,压缩比1:5,生产时间10.1h,实际配料量200t,粉率约5.3%,平均时产约为19.8t,成品水分12.4%左右,颗粒硬度没有测试;

(3)环模厂家为同一家,材质为4Cr13,环模开孔率约38.6%。

4 试验结果比较

(1)用1:6环模制粒时用电成本:电耗=150KW×12.6时=1890度,吨电耗9.45度,吨电费按照平电算0.56元/度,即每吨电费约为5.3元;

(2)用1:5环模制粒时用电成本:电耗=150KW×10.1时=1515度,吨电耗7.58度,吨电费按照平电算0.56元/度,即每吨电费约为4.24元;

(3)单从颗粒机效率测算吨可节约费用约1.1元;

(4)从成品水分可以看出能降低约0.1%的损耗,就提高了产品的出品率,间接降低了成本,产生效益(按照3000元/t计算,可以增加收入约3元/t);

(5)从比较的结果来看,每吨可以降低成本4.1元;如果年产量达5万t,那么每年就可以降低成本20.5万元。

5 讨论

根据在试验过程中可以发现,压缩比小的调制温度可以大大提高,也就可以让玉米中的淀粉更大限度的糊化,可以提高饲料的适口性;对于大猪料来说,在不影响产品品质的前提下,环模压缩比的大小对生产效率的影响显而易见,对饲料成本的降低也是可以计算的。

同时制粒效率的提高也带动相关联的每道工艺环节效率的提高,可以从多方面降低成本。

当然此次相关试验时,由于条件所限,对饲料的多项效能不能一一作出对比,只是简单的从电耗出发,给我们做出参考,而在实际大批量长久地生产中会出现这样那样的问题,都是我们控制成本的瓶颈,值得我们研究探讨。

6 结语

以上实验的结果与过去行业中大猪颗粒料使用环模压缩比1:10-12相比降低很多,这与现在养殖行业的逐步理性和水平的提高密切相关,其给生产效率的提高带来很大的改变,为饲料厂的市场竞争力提高也起到一定作用。