气力输灰系统简介141页PPT

- 格式:ppt

- 大小:10.17 MB

- 文档页数:141

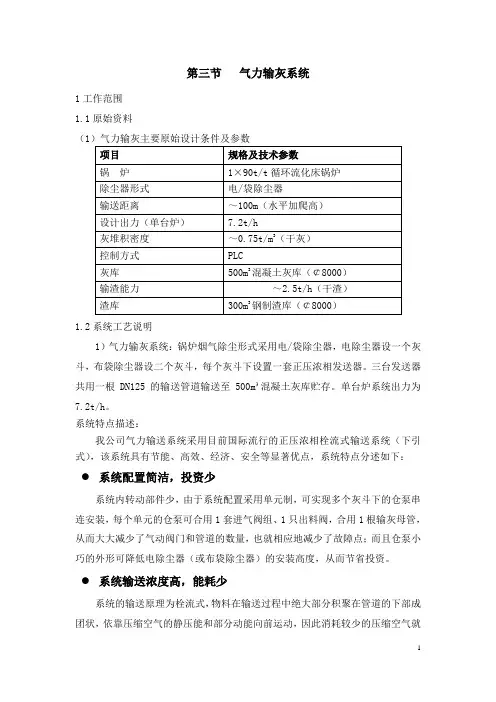

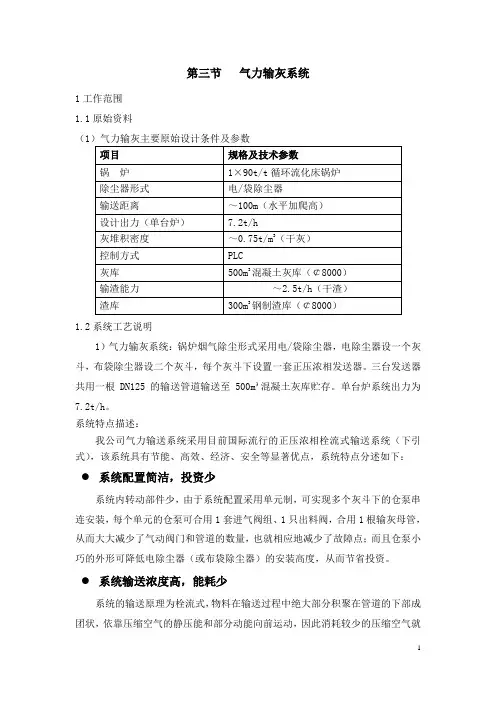

第三节气力输灰系统1工作范围1.1原始资料(1)气力输灰主要原始设计条件及参数项目规格及技术参数锅炉1×90t/t循环流化床锅炉除尘器形式电/袋除尘器输送距离~100m(水平加爬高)设计出力(单台炉)7.2t/h灰堆积密度~0.75t/m3(干灰)控制方式PLC灰库500m3混凝土灰库(¢8000)输渣能力~2.5t/h(干渣)渣库300m3钢制渣库(¢8000)1.2系统工艺说明1)气力输灰系统:锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。

三台发送器共用一根DN125的输送管道输送至500m³混凝土灰库贮存。

单台炉系统出力为7.2t/h。

系统特点描述:我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:●系统配置简洁,投资少系统内转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。

●系统输送浓度高,能耗少系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。

●管道流速低,磨损小系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此管道的磨损大大降低。

●系统调节手段多样化,适应性强,安全系数高系统的各个部位均安装了可调节设备,可根据不同的工况进行参数调节,适应性强,并且备有应急处理设备(排堵设施)。

气力输灰又称气流输送,利用气流的能量,在密闭管道内沿气流方向输送颗粒状物料,是流态化技术的一种具体应用。

气力输送装置的结构简单,操作方便,可作水平的、垂直的或倾斜方向的输送,在输送过程中还可同时进行物料的加热、冷却、干燥和气流分级等物理操作或某些化学操作。

与机械输送相比,此法能量消耗较大,颗粒易受破损,设备也易受磨蚀。

含水量多、有粘附性或在高速运动时易产生静电的物料,不宜于进行气力输送。

根据颗粒在输送管道中的密集程度,气力输灰分为:①稀相输灰:固体含量低于1-10kg/m3,操作气速较高(约18~30m/s),输送距离基本上在300m 以内。

现成熟设备料封泵来说,输送操作简单无机械转动部件,输送压力低,无维修、免维护!②密相输灰:固体含量10-30kg/m3或固气比大于25的输送过程。

操作气速较低,用较高的气压压送。

现成熟设备仓泵,输送距离达到500m 以上,适合较元距离输送,但此设备阀门较多,气动、电动设备多。

输送压力高,所有管道需用耐磨材料。

间歇充气罐式密相输送。

是将颗粒分批加入压力罐,然后通气吹松,待罐内达一定压力后,打开放料阀,将颗粒物料吹入输送管中输送。

脉冲式输送(图4)是将一股压缩空气通入下罐,将物料吹松;另一股频率为20~40min-1脉冲压缩空气流吹入输料管入口,在管道内形成交替排列的小段料柱和小段气柱,借空气压力推动前进。

③负压输灰:管道内压力低于大气压,自吸进料,但须在负压下卸料,能够输送的距离较短;优点:设备投资、负荷较小。

缺点:运行流速高,管道磨损严重,磨损出现漏洞无法察觉!在水平管道中进行稀相输送时,气速应较高,使颗粒分散悬浮于气流中。

气速减小到某一临界值时,颗粒将开始在管壁下部沉积。

此临界气速称为沉积速度。

这是稀相水平输送时气速的下限。

操作气速低于此值时,管内出现沉积层,流道截面减少,在沉积层上方气流仍按沉积速度运行。

在垂直管道中作向上气力输送,气速较高时颗粒分散悬浮于气流中。

气力输灰系统培训课件气力输灰系统培训课件随着工业技术的不断发展,气力输灰系统在许多工业领域中得到了广泛应用。

它是一种通过气流将固体颗粒从一个地方输送到另一个地方的系统。

在本次培训课件中,我们将深入了解气力输灰系统的工作原理、组成部分以及操作维护等方面的知识。

一、气力输灰系统的工作原理气力输灰系统的工作原理基于气力输送的概念。

它利用高速气流将固体颗粒从一处吹送到另一处,实现输送的目的。

其工作原理可以概括为以下几个步骤:1. 气流生成:气力输灰系统中的气流是通过压缩空气产生的。

压缩空气经过气体处理设备,去除其中的水分和杂质,然后进入气流发生器。

2. 固体颗粒装载:固体颗粒通常储存在一个装载仓中。

当气流通过装载仓时,固体颗粒会被带起并混合在气流中。

3. 输送管道:气流和固体颗粒的混合物通过输送管道输送到目标位置。

输送管道通常是由耐磨材料制成,以防止颗粒的磨损和堵塞。

4. 分离和收集:在目标位置,气流和固体颗粒被分离。

气流经过分离装置,被排出到大气中,而固体颗粒则被收集起来。

二、气力输灰系统的组成部分气力输灰系统由多个组成部分组成,每个部分都扮演着重要的角色。

以下是常见的组成部分:1. 压缩空气系统:压缩空气系统是气力输灰系统的核心部分。

它包括压缩机、气体处理设备和气流发生器等。

压缩机负责产生高压气体,气体处理设备用于去除水分和杂质,气流发生器则将压缩空气转化为高速气流。

2. 装载仓:装载仓用于储存固体颗粒。

它通常具有一定的容量,并通过传送装置将颗粒送入气流中。

3. 输送管道:输送管道是将气流和固体颗粒输送到目标位置的通道。

它通常由耐磨材料制成,以确保系统的稳定运行。

4. 分离装置:分离装置用于将气流和固体颗粒分离。

常见的分离装置包括旋风分离器和过滤器等。

5. 控制系统:控制系统用于监控和控制气力输灰系统的运行。

它可以实现自动化操作,提高系统的效率和稳定性。

三、气力输灰系统的操作维护气力输灰系统的操作维护是保证系统正常运行的关键。

第三节气力输灰系统1工作范围1.1原始资料(1)气力输灰主要原始设计条件及参数项目规格及技术参数锅炉1×90t/t循环流化床锅炉除尘器形式电/袋除尘器输送距离~100m(水平加爬高)设计出力(单台炉)7.2t/h灰堆积密度~0.75t/m3(干灰)控制方式PLC灰库500m3混凝土灰库(¢8000)输渣能力~2.5t/h(干渣)渣库300m3钢制渣库(¢8000)1.2系统工艺说明1)气力输灰系统:锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。

三台发送器共用一根DN125的输送管道输送至500m³混凝土灰库贮存。

单台炉系统出力为7.2t/h。

系统特点描述:我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:●系统配置简洁,投资少系统内转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。

●系统输送浓度高,能耗少系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。

●管道流速低,磨损小系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此管道的磨损大大降低。

●系统调节手段多样化,适应性强,安全系数高系统的各个部位均安装了可调节设备,可根据不同的工况进行参数调节,适应性强,并且备有应急处理设备(排堵设施)。

浓相气力输灰系统2008年01月31日星期四 10:52一、概述浓相气力输灰系统【DENSE PHASE PNUMATIC CONVEYING SYSTEM】采用了先进成熟的管道二相流技术,实现粉料颗粒的高效、可靠、低能耗、长距离输送;是燃煤电厂锅炉飞灰处理的理想设备〖系统〗。

二、系统工艺流程本系统由仓泵、气源、管道和灰库等部分组成,采用集中程序控制方式,实现系统设备的协调有序运行。

系统采用F型上引式流态化仓泵【FLUIDIZED ASH TRANSMITTER】作为关键输送设备,仓泵直接连接在电除尘器【ESP】灰斗下,接受电除尘器收集的飞灰,同时采用空气压缩机【AIR COMPRESSOR】作为动力源,通过密闭的管道【PIPELINE】,在高浓度、低流速的状态下,把飞灰【FLYASH】输送至贮灰库【SILO】。

二、浓相气力输灰系统典型设备配置1.流态化仓泵F 型上引式流态化仓泵为一耐疲劳、耐磨损的低压容器,仓泵本体上封头内集成有气动进料阀,以控制飞灰进入仓泵;下封头设一流化气室,内装流化盘,流化气室与进气管道相联,并通过气动进气阀控制压缩空气的流入;出料管从流化盘中心附近向上引出泵体并与气动出料阀相联,出料阀控制灰气混合物排入管道;为满足自动控制的要求,仓泵体上还装有料位计和压力传感器。

2.气源系统气源由空气压缩机、压缩空气净化过滤设备及贮气罐等组成。

空压机一般采用流量10~20 m3/min、压力0.7MPa的螺杆式空压机,对于连续运行工况,螺杆式空压机比活塞往复式空压机具有更高的可靠性;贮气罐起到稳定压力、缓冲用气、冷却除水等作用,为满足间歇用气的工况要求,一般选用较大容量的贮气罐;由于空压机排出的压缩空气中含有大量的水份,包括液态水份和气态水份,这些水份对飞灰输送是不利的,可采用多级过滤除去液态水份,同时采用干燥机〖冷冻干燥机或吸附式干燥机〗除去部分气态水份,降低压缩空气露点,以防止和飞灰混和时产生结露、结块等现象。

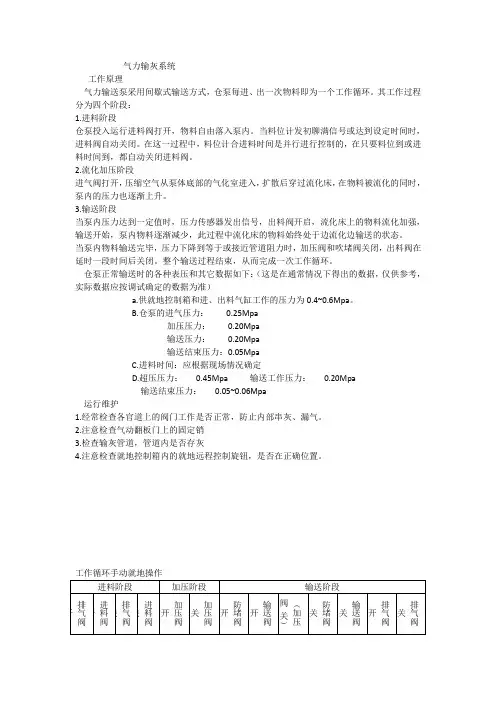

气力输灰系统工作原理气力输送泵采用间歇式输送方式,仓泵每进、出一次物料即为一个工作循环。

其工作过程分为四个阶段:1.进料阶段仓泵投入运行进料阀打开,物料自由落入泵内。

当料位计发初聊满信号或达到设定时间时,进料阀自动关闭。

在这一过程中,料位计合进料时间是并行进行控制的,在只要料位到或进料时间到,都自动关闭进料阀。

2.流化加压阶段进气阀打开,压缩空气从泵体底部的气化室进入,扩散后穿过流化床,在物料被流化的同时,泵内的压力也逐渐上升。

3.输送阶段当泵内压力达到一定值时,压力传感器发出信号,出料阀开启,流化床上的物料流化加强,输送开始,泵内物料逐渐减少,此过程中流化床的物料始终处于边流化边输送的状态。

当泵内物料输送完毕,压力下降到等于或接近管道阻力时,加压阀和吹堵阀关闭,出料阀在延时一段时间后关闭。

整个输送过程结束,从而完成一次工作循环。

仓泵正常输送时的各种表压和其它数据如下:(这是在通常情况下得出的数据,仅供参考,实际数据应按调试确定的数据为准)a.供就地控制箱和进、出料气缸工作的压力为0.4~0.6Mpa。

B.仓泵的进气压力:0.25Mpa加压压力:0.20Mpa输送压力:0.20Mpa输送结束压力:0.05MpaC.进料时间:应根据现场情况确定D.超压压力:0.45Mpa 输送工作压力:0.20Mpa输送结束压力:0.05~0.06Mpa运行维护1.经常检查各官道上的阀门工作是否正常,防止内部串灰、漏气。

2.注意检查气动翻板门上的固定销3.检查输灰管道,管道内是否存灰4.注意检查就地控制箱内的就地远程控制旋钮,是否在正确位置。

注意:手动操作时,应将就地控制箱内的自动切换成手动。