2009余热锅炉教材

- 格式:doc

- 大小:284.50 KB

- 文档页数:18

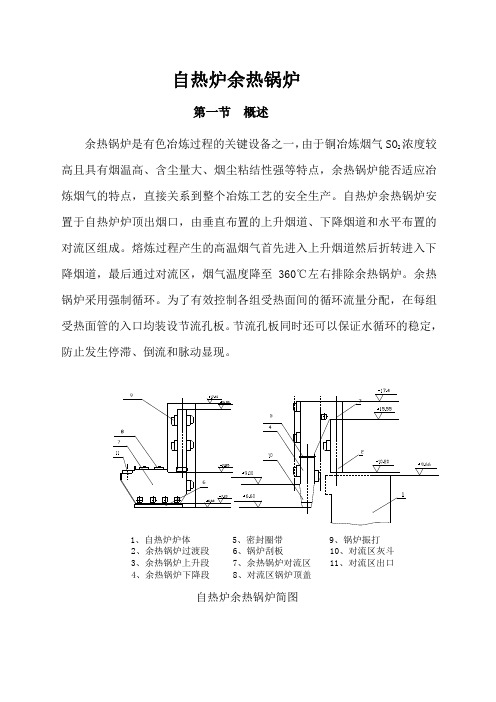

自热炉余热锅炉第一节概述余热锅炉是有色冶炼过程的关键设备之一,由于铜冶炼烟气SO2浓度较高且具有烟温高、含尘量大、烟尘粘结性强等特点,余热锅炉能否适应冶炼烟气的特点,直接关系到整个冶炼工艺的安全生产。

自热炉余热锅炉安置于自热炉炉顶出烟口,由垂直布置的上升烟道、下降烟道和水平布置的对流区组成。

熔炼过程产生的高温烟气首先进入上升烟道然后折转进入下降烟道,最后通过对流区,烟气温度降至360℃左右排除余热锅炉。

余热锅炉采用强制循环。

为了有效控制各组受热面间的循环流量分配,在每组受热面管的入口均装设节流孔板。

节流孔板同时还可以保证水循环的稳定,防止发生停滞、倒流和脉动显现。

1、自热炉炉体 5、密封圈带 9、锅炉振打2、余热锅炉过渡段 6、锅炉刮板 10、对流区灰斗3、余热锅炉上升段 7、余热锅炉对流区 11、对流区出口4、余热锅炉下降段 8、对流区锅炉顶盖自热炉余热锅炉简图第二节余热锅炉系统运行参数及设备自热炉余热锅炉原设计为配套引进俄罗斯技术, 94年安装投产运行,余热锅炉水冷壁结构为盘管内衬钢板式,这种结构形式烟气换热效率低,烟尘易在锅炉上升段、下降段乃至对流区烧结,不仅人工清理劳动强度大,而且作业率低,清理时不利于安全保障。

2003年08月经北京有色设计院设计,江苏省张家港海陆锅炉总厂生产,将锅炉盘管内衬钢板式水冷壁改造为膜式壁结构,换热面分:过渡段、上升段、下降段、对流区、对流管束。

这种膜式壁结构换热率高,烟尘在过渡段以上不会烧结,清理方便,劳动强度降低,作业率提高。

余热锅炉主要技术性能一、烟气条件(1)、进口烟气量 8000m3/h(2)、进口烟气温度 1280℃(3)、出口烟气温度 420+20℃(4)、烟气含尘量 120g/m3(5)、进口负压 -5~-30Pa二、余热锅炉设计参数(1)、额定蒸发量 6t/h(2)、饱和蒸汽温度 250℃(3)、工作运行压力 2.5~3.9MPa(4)、汽包压力(最大) 4.0MPa(5)、给水温度 104℃(6)、循环水流量 150 m3/h(7)、除氧水箱 V=4 m3×2(8)、除氧器Q=5 m3/h P=0.02MPa 外网加热蒸汽压力0.6MPa (9)、排污膨胀器Φ670mm P=0.4MPa (10)、汽水加热器 F1.0-273-2.7-2型 2.7 m2 (11)、磷酸盐过滤器Φ500mm 填充无烟煤a、 0.5~1mm H=360mmb、 5~10mm H=103mm(12)、计量箱 V=0.5 m3(13)、搅拌槽 V=0.5 m3 搅拌电机0.37kw (14)、计量泵X—16/80 Q=0.016 m3/h H=800mH2O电机Y90S—2, N=1.5kw 往返次数83次/分(15)、溶液泵型号:2SF-25 轴功率:0.9kw 配用功率:1.5kw流量:36m3/n 扬程:25m 效率:27%转速:2960rpm电机型号:Y90S-2 功率:1.5kw 转速:2840rpm(16)、热水循环泵 HPH80—200 Q=100m3/h H=50mH2O电机 Y180M—2 N=22kw 1台(国产) HPH 80—200 Q=100 m3/h H=50mH2On=2950rpm p=0.784kg.dm3电机:KnR180M2 N=22kw 2台(进口)(17)、给水泵 DG 12—50×12 Q=12.5 m3/h H=600mH2O电机 Y280S—2 N=55kw 1台(国产)型号:HGM1/12 Q=5.7t/h △p=55.96bar电机7-up225M N=55kw 2台(进口)三、余热锅炉水质控制标准(1)、PH>9(9—11) 25℃(2)、P碱度<2mval/kg(3)、电导率<80ms/m(4)、PO-34<15(5—15)PPm四、余热锅炉循环管网工艺流程由动力厂二车间化学水处理(或闪速炉化学水处理)站供来的除盐水进入热力除氧器除氧,除氧后的给水由给水泵打入余热锅炉锅筒。

余热锅炉课件余热锅炉概述本厂余热锅炉为杭州锅炉厂的三压、再热、卧式、无补燃、自然循环燃机余热锅炉,与Siemens 54000F型燃气轮机相配套,锅炉的型号为NG-54000F-R。

余热锅炉的作用是回收燃气轮机的热量,将产生的蒸汽推动汽轮机做功。

与我们常规的燃煤电厂锅炉相比,余热锅炉只主要由进口烟道、锅炉本体(本体受热面和钢架护板)、出口烟道、主烟囱、高中低压锅筒、管道、平台扶梯等部件及给水泵、凝加再循环泵、连排定排扩容器等辅机组成。

余热锅炉烟道采用内保温形式钢护板结构。

一般情况下护板应符合外表面任一点的温度不超过50℃(环境温度不大于25℃时)。

护板所能承受的内压及烟气侧最大压力为6.3kPa。

烟道和设备接口上安装有膨胀节。

每个余热锅炉配备一个自支撑的烟囱,烟囱内安装有蝶形对开式出口挡板,烟囱挡板有维持余热锅炉温度的作用,可以加快启动时间。

挡板门具有良好的密封性能,当余热锅炉停运时,可以保护受热面免受雨水冲袭。

烟囱顶部标高为60米。

关于烟囱挡板的保护:1.烟囱挡板未开足,燃机不能启动。

2.燃机转速降至5S-1,延时2小时关闭余热锅炉烟囱挡板。

3.烟囱挡板未开足状态(3取2),跳余热锅炉,联跳燃机。

锅炉受热面采用模块式结构,由垂直布置的顺列和错列螺旋鳍片管和进出口集箱组成,高压过热器和再热器为顺列布置外,其余受热面管束均为错列布置。

采用鳍片管解决了燃机排气与工质间小温差、大流量、低阻力传热困难的问题。

锅炉和烟气通道均按地震烈度七度设防。

锅炉为正压运行,各区段烟道系统均能承受燃机正常运行的排气压力及冲击力。

本机组燃机最高的排烟温度为592℃,锅炉受热面材料的选择上保证锅炉具有承受5min的短时干烧能力。

(厂家承诺)●凝结水加热器在余热锅炉末级受热面段,布置凝结水加热器,尽可能利用锅炉余热。

凝水加热器设有再循环管路和凝加旁路。

再循环管路用来提高凝水加热器的进口温度,防止受热面发生低温腐蚀。

(低温腐蚀是指在较低的排气温度下,由于燃气中的硫形成硫酸,液体状态下的硫酸直接与金属发生作用,从而形成腐蚀。

锅炉书籍

《锅炉原理》作者:周强泰出版社:中国电力出版社出版时间:2009年09月

《余热锅炉设计与运行》作者:北京有色冶金设计研究总院主编出版社:冶金工业出版社出版时间:1982 – 03

《锅炉计算手册》作者:宋贵良出版社辽宁科学技术出版社出版时间1995-10-1

《水管锅炉受压件强度计算》标准编号:GB/T 9222-2008

《锅炉设备运行技术问答》冯明驰等编著中国电力出版社

《汽轮机设备运行问答》王国清杨世斌梁建勇王彦忠编著中国电力出版社

《电气设备运行技术问答》村宗轩等编著中国电力出版社467页

《锅炉工实用技术手册》

《锅炉四管爆破手册》

《火电厂锅炉检修工艺》作者:邵和春中国电力出版社

《电厂锅炉原理及设备》作者:叶江明中国电力出版社

《锅炉辅机检修》作者:万振家、陈海金中国电力出版社

《泵与风机》作者:何川中国电力出版社

《实用五金手册(第七版)》作者:祝燮权上海科学技术出版社

《焊接手册(第三版)》中国机械工程学会焊接学会机械工业出版社

《实用滚动轴承手册(第二版)》作者:祝燮权上海科学技术出版社

《泵维修手册》作者:魏龙化学工业出版社

《阀门和驱动装置技术手册》作者张清双等译化学工业出版社

《风机维修手册》作者:邵泽波、王海波化学工业出版社

《起重工》作者:咸志才、黄璟一化学工业出版社

《锅炉压力容器无损检测》作者:宋崇民,李玉军出版社:黄河水利出版社

《中国机械工业标准汇编(第二版)金属无损检测与探伤卷(上)》

《中国机械工业标准汇编(第二版)金属无损检测与探伤卷(下)》中国机械工业标准汇编作者:年鉴社出版社:中国标准出版时间:2010 - 01。

自热炉余热锅炉第一节概述余热锅炉是有色冶炼过程的关键设备之一,由于铜冶炼烟气SO2浓度较高且具有烟温高、含尘量大、烟尘粘结性强等特点,余热锅炉能否适应冶炼烟气的特点,直接关系到整个冶炼工艺的安全生产。

自热炉余热锅炉安置于自热炉炉顶出烟口,由垂直布置的上升烟道、下降烟道和水平布置的对流区组成。

熔炼过程产生的高温烟气首先进入上升烟道然后折转进入下降烟道,最后通过对流区,烟气温度降至360℃左右排除余热锅炉.余热锅炉采用强制循环。

为了有效控制各组受热面间的循环流量分配,在每组受热面管的入口均装设节流孔板.节流孔板同时还可以保证水循环的稳定,防止发生停滞、倒流和脉动显现。

1、自热炉炉体 5、密封圈带 9、锅炉振打2、余热锅炉过渡段 6、锅炉刮板 10、对流区灰斗3、余热锅炉上升段 7、余热锅炉对流区 11、对流区出口4、余热锅炉下降段 8、对流区锅炉顶盖自热炉余热锅炉简图第二节余热锅炉系统运行参数及设备自热炉余热锅炉原设计为配套引进俄罗斯技术, 94年安装投产运行,余热锅炉水冷壁结构为盘管内衬钢板式,这种结构形式烟气换热效率低,烟尘易在锅炉上升段、下降段乃至对流区烧结,不仅人工清理劳动强度大,而且作业率低,清理时不利于安全保障.2003年08月经北京有色设计院设计,江苏省张家港海陆锅炉总厂生产,将锅炉盘管内衬钢板式水冷壁改造为膜式壁结构,换热面分:过渡段、上升段、下降段、对流区、对流管束。

这种膜式壁结构换热率高,烟尘在过渡段以上不会烧结,清理方便,劳动强度降低,作业率提高.余热锅炉主要技术性能一、烟气条件(1)、进口烟气量 8000m3/h(2)、进口烟气温度 1280℃(3)、出口烟气温度 420+20℃(4)、烟气含尘量 120g/m3(5)、进口负压 -5~—30Pa二、余热锅炉设计参数(1)、额定蒸发量 6t/h(2)、饱和蒸汽温度 250℃(3)、工作运行压力 2。

5~3。

9MPa(4)、汽包压力(最大) 4。

余热锅炉系统§1概论一、简述在燃气轮机内做功后排出的燃气,仍具有比较高的温度,一般在540℃左右,利用这部分气体的热能,可以提高整个装置的热效率。

通常是利用此热量加热水,使水变成蒸汽。

蒸汽可以用来推动蒸汽轮机一发电机,也可用于生产过程的加热或供生活取暖用。

对于稠油的油田可以用蒸汽直接注入油井中,以提高采油量。

根据不同的蒸汽用途,要求有相应的蒸汽压力和蒸汽温度,也就需要不同参数的产汽设备。

利用燃气轮机排气的热量来产汽的设备,称为“热回收蒸汽发生器”,表明回收了排气的热量,用英文字母HRSG来表示。

我国习惯上称为“余热锅炉,本文也采用“余热锅炉”的名称,并把燃气轮机的排气简称为“烟气”。

“余热锅炉”通常是没有燃烧器的,如果需要高压高温的蒸汽,可以在“余热锅炉”内装一个附加燃烧器。

通过燃料的燃烧使整个烟气温度升高,能够产生高参数的蒸汽。

例如某余热锅炉不装燃烧器时,入口烟气温度为500℃,装设附加燃烧器后,可使入口烟气温度达到756℃。

蒸汽的压力可以从4MPa升到10MPa,蒸汽的温度可以从450℃升到510℃,蒸汽可以供高温高压汽轮机用,从而增加了电功率输出。

目前我国油田进口的余热锅炉的蒸汽参数有:4MPa配450℃及1.4MPa配195℃(饱和蒸汽)。

前者供给中压汽轮机来发电,后者可以供生产或供生活取暖用。

注:关于多种余热锅炉,余热锅炉利用燃气轮机排气的方式,补燃问题。

二、余热锅炉的组成(一)蒸汽的生产过程图19-1是一台余热锅炉的结构示意图,从图中可以看出产汽的过程。

图19-1强制循环余热锅炉(注意蒸发器为顺流布置,即管束流向自下而上,以免上下弯头处积汽。

)从燃气轮机出口的烟气,经烟道到余热锅炉入口,烟气自下而上流动,流经过热器、两组蒸发器和省煤器,最后排入烟囱。

排烟温度约为150-180℃,烟气温度从540℃降到排烟温度,所放出的热量用来使水变成蒸汽。

进入余热锅炉的给水,其温度约为105℃左右,先进入上部的省煤器,水在省煤器内吸收热量使水温上升,水温升到略低于汽包压力下的饱和温度,就离开省煤器进入汽包。

余热锅炉运行操作指南前言从事锅炉安全管理人员和操作人员在上岗前应按国家质检总局颁布的特种设备安全技术规范TSG G6001—2009《锅炉安全管理人员和操作人员考试大纲》的规定进行培训、考核,并考核合格,取得相应的操作资格证书,才可操作相应类别的锅炉.一、概述1、工程简介本项目是利用XXX公司2#焦炉烟道废气的余热,将废气通过余热锅炉产生饱和蒸汽用于其它工段生产使用。

余热锅炉主要由蒸汽发生器、高低温水预热器等换热设备组成。

将烟气从285℃降至约150℃后由烟囱排出;水汽路系统:水从20℃进入后,余热锅炉产生0。

6MPa饱和蒸汽进入分汽缸后供用户使用.2、余热回收系统基本组成本余热锅炉系统(见附图:《热力系统示意图》)包括废气系统、汽水系统、排污系统、取样系统、放空和加药系统以及控制系统,系统设备包括主体设备、附属设备等。

2.1 系统系统是指为保证余热锅炉正常运行的废气系统、汽水系统、排污系统、取样系统、放空和加药系统、清灰系统以及控制系统.2。

1.1 废气系统来自焦炉废气(285℃)→蒸汽发生器→高温水预热器→低温水预热器(约150℃)→烟气出口管道→引风机→烟囱。

2.1。

2 汽水系统2。

1.2.1 除盐水系统自界区外来的普通自来水→软化→除盐→除盐水箱→软水泵→低温水预热器(80℃)→除氧器(除氧水)→给水泵→高温水预热器(130℃)→汽包→蒸汽发生器(产生0.6MPa饱和蒸汽)→汽包→分汽缸→用汽部门。

同时考虑系统使用情况,在高低温水预热器增加旁路可将除盐水直接送至汽包、蒸汽发生器。

高低温水预热器可串联使用也可单独使用.2。

1.3 排污系统蒸汽发生器锅筒设有定期排污口、连续排污口,定期排污管接至定期排污扩容器,降温后先供水箱内软水预热再排至地沟,连续排污管接至连续排污扩容器,再经定期排污扩容器降温后先供水箱内软水预热再排至地沟。

用户可根据运行中炉水取样分析情况确定是否需增加连排扩容器,如果增加连排连排扩容器,则连排管接至连续排污扩容器,再经定期排污扩容器降温后就近排入地沟。

图强制循环余热锅炉图自然循环余热锅炉图水平蒸发管中的流动形式蒸发器的最小流量保护从安全性来分析对蒸发器本身而言,进入水量少是不利的,将会导致蒸发器管受到超温破坏。

对循环泵而言,如果循环泵出水量少而使进入蒸发器的水量少,除了对蒸发器产生不刊后果以外,对泵本身也是不利的。

因为进入循环泵水量少,泵的轮叶摩擦的热量容易使水汽化,使循环泵发生汽蚀现象。

从热经济性来分析,进入蒸发器的水量少,会影响蒸发器管内的换热系数。

尽管蒸发器内侧汽水混合物的换热系数很大,一旦水少而汽多,会使换热系数下降,最后使烟气放热量减少。

烟气在蒸发器的放热量减少,会影响蒸汽产量,还会使锅炉排烟温度增加,增加排烟损失使锅炉效率降低。

(一)汽包内件从蒸发器来的是汽水混合物。

当蒸汽带水时,水中溶解有各种盐类,如钠盐、硅酸等,这些盐随水滴留在蒸汽中。

蒸汽进入过热器内,水滴在过热器内汽化,将盐类积存在过热器管壁上形成垢,垢的热阻很大,增加了传热的热阻,妨碍传热,使蒸汽出口温度达不到原设计值,同时管壁不能被汽流冷却,管壁温度升高,减弱金属的强度,会使管子烧坏。

有些硅酸盐随着蒸汽进入汽轮机,又随着蒸汽压力降低附在汽轮机的喷嘴和叶片上,影响汽轮机的功率。

所以锅炉要提供合格的蒸汽供给用户。

汽包内装置一些元件就能达到改善蒸汽品质的要求,这些元件的主要任务是使蒸汽内无水滴。

一个水滴随汽流上升所受的力: 水滴自身重力N 63g d G ρπ'=蒸汽对水滴的浮力蒸汽对水滴的拉曳力(摩擦力)上三式中:d 一水滴直径,m ;ρ’,ρ’’一水和汽的密度kg/m 3; w ’’-蒸汽和水滴的相对速度m/s ; C y 一蒸汽和水滴间的摩擦系数。

当水滴停留在汽流中时,此三个力的平衡关系式为:G =F f +F m ,此时水滴不会落下,对应的水滴直径为:从上式可以看到,当蒸汽流速大,能带走的水滴直径也大,此时带的水滴量就多,蒸汽品质就差。

(2)汽水分离在汽包内的汽水分离过程有三个阶段:第一阶段:汽水混合物进入分配器。

分配器有三个作用,可以减少汽水混合物动能(利用挡板),可防止水流冲到汽包水面,可以使汽流和水流均匀分配。

上述第二个作用是靠分配器本身阻碍了水流向下冲到汽包水面,第三个作用是靠分配器上的小孔,因为汽水混合物是从四个管口进入汽包的,管口处的汽水混合物多,其余地方少,沿汽包长度分布是不均匀的。

通过分配器上的小孔,就能使汽水混合物沿分配器均匀流出,这是因为流经小孔有流阻,孔前和孔后有压力差,如果孔前的混合物分布不均匀就会造成孔前的压力分布不匀,依靠压差的作用,使孔前的混合物分布均匀,达到各个小孔均有混合物流动的情况。

水流靠重力从分配器下部水平板上小孔流出,蒸汽多从垂直板上小孔流出。

第二阶段:蒸汽从垂直板上小孔流出后,因前方有隔板,必须向下流然后再向上折向左上方出口,见图 27中箭头所示。

当汽流改变方向时,在惯性力作用下,质量大的水滴从汽流中甩出来降落到水面。

同时蒸汽流从小孔进到汽空间后,流通截面增加,流速降低,使得原来被汽流携带的较小水滴能分离出来。

第三阶段:通过分离元件进行细分离汽包上方装有金属丝网分离器和百叶窗分离器,金属丝网分离的原理是这样的:垂直于汽流方向的金属丝遇到汽流中的水滴,水滴会被粘附于丝网上,使水滴离开汽流。

金属丝网是很多层压在一起的,丝网的面积大,因而可以捕集到大部分水滴,水滴沿金属丝流下来进入集水管。

百叶窗分离器是多层挡板,汽流在挡板中多次改变流动方向,使汽流中水滴受离心力作用甩到挡板上,在挡板上形成水膜,沿挡板流下来进入集水管。

采用集水管将水直接送到汽包水面以下,可防止收集的水滴再被汽流带走。

经过三个阶段的分离过程,蒸汽带的水份很少,可以满足要求。

通常要求蒸汽含盐量为0.Ippm ,含杂质为1ppm 。

(二)排污N 63g d F f ρπ''=N 2422ρπ''''=w d C F y m m432g w C d y ''''-'''=ρρρ(2)定期排污有二条定期排污管,分在汽包两端,每条管路上都装有二个关断阀。

这是因为阀的上游是高压水,阀的下游是低压疏水,两侧的压力差值大,所以都要装二个阀门,使每个阀前后的压力差值减小。

从另一方面来看,如果一个阀门关不严,可以用另一个来关严,以保安全。

通常在汽包水位太高时,可用作紧急放水用。

锅炉在低负荷时,可用作连续排污的补充。

定期排污的阀门不能开得太大,以防水流速高,易把汽包底部积存的软垢及锈皮冲起来,被带入下降管对循环泵及蒸发器不利。

五、循环泵循环泵的任务有二项,正常运行时,将汽包下降管来水经循环泵升压后送到蒸发器。

在起动或暂时停炉时,通过再循环管路,把水送到省煤器。

形成汽包一下降管一循环泵一再循环管一省煤器一汽包的循环回路。

由于循环泵输送的是高温水,工作条件差,容易出故障,工作人员需要掌握循环泵的工作特性。

循环泵的运行故障中,以汽蚀最危险,现重点介绍如下:(一)循环泵的汽蚀1.汽蚀危害性泵的入口是低压区,经过泵的轮叶作功,使水的压力升高。

当低压区有气或汽存在,汽随水进入轮叶流道,在流道中压力开始升高,汽被压缩,汽会迅速凝结,原汽(或气)占有的空间压力突然降低,四周的水向此低压区高速移动,在极短的时间内水流发生撞击,使局部压力瞬间升高,此时压力可以达到几百MPa,使泵的轮叶材料受到侵蚀。

由于产生压力波,还伴有噪声、撞击和振动等现象,振动也会使设备及法蓝连接处破裂,因此决不允许水泵发生汽蚀现象。

2.入口有汽(或气)的原因及防止措施循环泵入口很难有空气存在,故主要介绍蒸汽存在的原因。

循环泵入口的水是从汽包来的饱和水,只要泵入口区域的压力低于汽包压力,此饱和水就会发生汽化,产生蒸汽。

因此关键的问题就是保证泵入口区域的压力大于汽化压力,这样就不会产生蒸汽。

从设计角度来分析:汽包要有一定高度及采用大直径下降管以减少流阻损失。

(二)循环泵的特性曲线图31 循环泵的特性曲线(三)循环泵的结构特点循环泵的工作条件差,因此要求泵的强度好、严密性好。

图32 循环泵的机械密封装置(四)循环泵的保护每台余热锅炉装二台循环泵,一台运行一台备用,两泵的电动机之间有联锁控制,一台泵出故障而使水流量少或停泵,另一台泵自动启动投入运行。

循环泵电动机的控制系统示于图33,控制箱有四路控制线路,即正常运行、停止、启动和过载。

§4自动控制余热锅炉的自动控制包括自动调节及自动保护两部分。

自动调节系统有:汽包水位调节;蒸汽温度调节;蒸汽压力调节;省煤器人口水温调节;给水泵再循环水量调节;除氧器水箱水位及压力调节等。

自动保护系统有:蒸发器水量的最小值保护;还有调节系统中失调的保护;如汽包水位过高或过低保护;除氧器水箱水位太低;水泵的联锁保护等,现分别叙述如下。

一、汽包水位调节及保护(一)稳定水位的必要性1.水位高水位高于正常规定值,会减小蒸汽空间,使蒸汽在汽包汽空间的流速增加,所携带水滴也增加。

由于流速增加,蒸汽停留时间短,使有些水滴来不及从蒸汽中分离出来。

上述二方面都会造成汽水分离条件恶化,影响蒸汽品质。

如果水位很高,水可能冲到过热器中,本锅炉汽包的位置高于过热器,这种现象更可能发生。

所以水位升高是不允许的。

2.水位低从循环泵的汽蚀问题中,知道汽包水位低会使泵入口水柱降低,即入口水压力低,容易使泵入口水汽化。

从另一方面来看,当泵的工作扬程不变时,入口压力低必然造成出口压力低。

出口压力与汽包内压力的差值是用来克服蒸发器及连接管路的流动阻力。

现在这个压力差值减小,势必引起蒸发器的流量减小,这对蒸发器也是不利的,所以水位降低也是不允许的。

由于水位高低的影响太大,一定要采用自动调节系统来调节水位,使其稳定在规定值。

3.水位的选定通常的水位正常值在汽包中心附近,A、B余热锅炉水位的设计值在汽包中心以下152.4mm处,此设计值作为正常运行的水位标准值(给定值)。

当锅炉启动时,选定的水位给定值要低于正常运行的水位值。

这是因为汽包下部通过下降管与蒸发器相连接,蒸发器的位置又低于汽包,启动时蒸发器内充满水。

启动后烟气流经蒸发器使水吸热,水温升高使水容积略有增加。

有汽产生后,水内有汽使水容积又增大,这部分增加的水容积将通过下降管转移到汽包,使汽包水位上升。

如果当初选用正常运行时的水位,现在水位将会过高。

所以启动时的水位给定值要低,现选定值比允许最低水位高50mm。

确定的允许最低水位值是从循环泵不发生汽蚀的原则来考虑的,在运行条件下水位低会使循环泵人口压力低,而泵入口压力低会发生水汽化,入口有汽就使泵发生汽蚀。

现在规定允许最低水位值不会发生入口水汽化,再加50mm更安全。

当锅炉在低负荷时,即蒸汽流量小于额定值的20%,也采用较低的水位给定值。

(二)影响汽包水位的因素进入汽包的物质量有给水,离开汽包的物质量有蒸汽和排污,如果三者数量不平衡,会造成水位变化。

蒸汽压力的变化,短时间内蒸发器的循环倍率发生变化都会使汽包水位变化。

现分别叙述之1.蒸汽流量用户突然改变用汽量,而给水量没有变化,此时汽包水位要变化。

当用汽量突然增加时,水位要降低。

2.给水流量外界用蒸汽量不改变时,给水量的多少与水位高低是直接有关的。

当蒸汽量和蒸汽压力不变时,水位应该增加;从另一方面来看,由于给水量的水温低于饱和水温,给水量的增加使汽包内水温降低,水容积内的蒸汽泡会凝结,使水容积减小,水位降低,等到汽泡凝结稳定后,汽泡容积不变,水位也不变。

综合两方面的水位变化,给水量变化对水位的影响,时间从0到τ1的范围内,水位略有降低,或者无变化,时间τ1以后,才有升高趋势。

出水位变化有滞后阶段。

图52 汽水管路图第二点,某些运行条件下,当省煤器内水温太低,容易引起管外壁结露,特别是烟气中含有氧化硫或氧气都会腐蚀管子。

提供温度高的循环水,可以提高省煤器内水温,防止腐蚀。

六、除氧器调节除氧器除氧的原理是应用亨利定律。

亨利定律说明溶解在水中的气体与该气体的分压力成比例,如果除氧器内处在饱和状态,水蒸汽的分压力接近空间的总压力,其他气体的分压接近于零,因此溶解在水中的氧气及其他气体从水中逸出,达到除氧的目的,逸出的氧气等可排出除氧器。

§5 余热锅炉的运行及准备工作(根据厂家资料)新装锅炉或大修后锅炉,一般要按以下各项顺序进行:水压试验,化学清洗,锅炉启动,锅炉运行,锅炉停炉等。

一、水压试验试验压力按设备最大允许工作压力的1.5倍进行。

(一)试验前准备1.拆开余热锅炉汽、水管上的隔板,检查隔板是否严密?2.适当地更换隔板,以保证水压试验时不漏,才能稳住压力。

3.检查各阀门,以保证能正常开启和关闭。

4.水压试验时,最好把安全阀拆去,用一个法蓝盲板来堵。