锅炉控制系统原理图、框图和流程图

- 格式:docx

- 大小:356.77 KB

- 文档页数:8

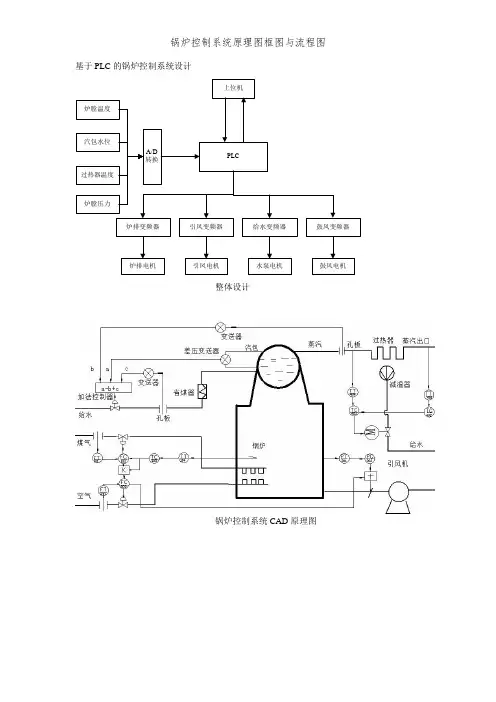

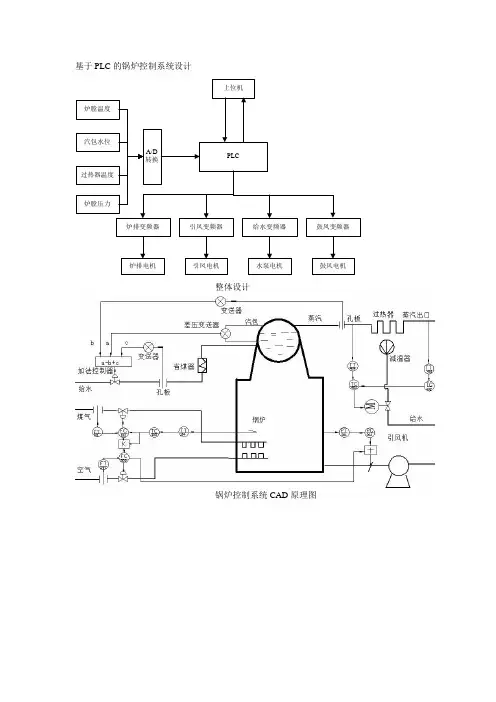

基于PLC的锅炉控制系统设计

上位机

PLC

炉排变频器引风变频器给水变频器鼓风变频器

炉排电机鼓风电机

水泵电机

引凤电机

A/D

转换

炉膛压力

过热器温度

汽包水位

炉膛温度

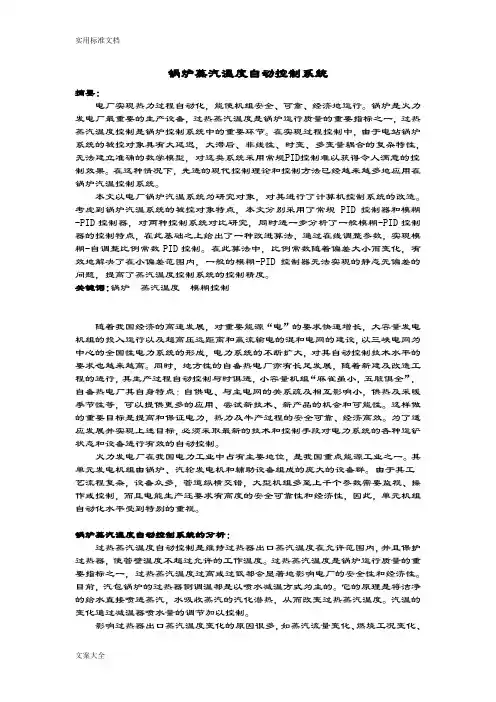

整体设计

锅炉控制系统CAD原理图

实际

测量

温度与流量的串级控制,煤粉流量与空气流量比值控制组成的炉膛温度控制系统

汽包水位的三冲量控制系统

炉膛负压前馈-反馈控制系统

过热器出口蒸汽温度串级控制系统

锅炉系统流程图设计

炉膛温度控制PLC程序流程图

汽包三冲量PLC程序流程图设计

炉膛负压PLC编程流程图设计

上下位机通信PLC编程流程设计。

锅炉设备的控制锅炉是石油、化工、发电等工业生产过程中必不可少的重要动力设备,它所产生的高压蒸汽不仅可以作为精馏、蒸发、干燥、化学反应等过程的热源,还可以为压缩机、风机等提供动力源。

锅炉种类很多,按所用燃料分类,有燃煤锅炉、燃气锅炉、燃油锅炉,还有利用残渣、残油、释放气等为燃料的锅炉。

按所提供蒸汽压力不同,又可分为常压锅炉、低压锅炉、常高锅炉、超高压锅炉等。

不同类型的锅炉的燃料种类和工艺条件各不相同,但蒸汽发生系统的工作原理是基本相同的。

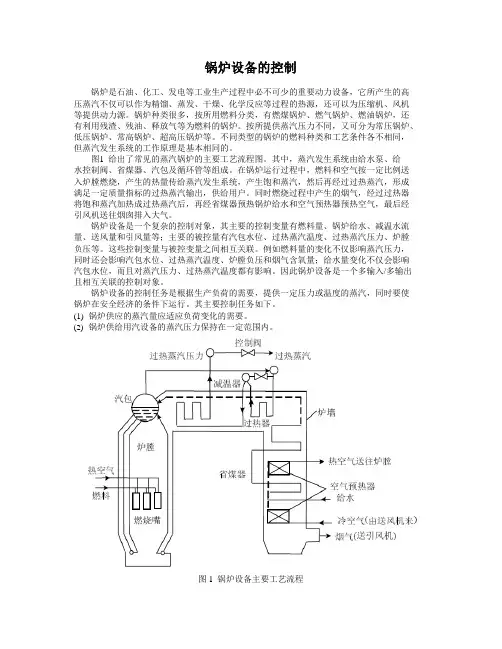

图1 给出了常见的蒸汽锅炉的主要工艺流程图。

其中,蒸汽发生系统由给水泵、给水控制阀、省煤器、汽包及循环管等组成。

在锅炉运行过程中,燃料和空气按一定比例送入炉膛燃烧,产生的热量传给蒸汽发生系统,产生饱和蒸汽,然后再经过过热蒸汽,形成满足一定质量指标的过热蒸汽输出,供给用户。

同时燃烧过程中产生的烟气,经过过热器将饱和蒸汽加热成过热蒸汽后,再经省煤器预热锅炉给水和空气预热器预热空气,最后经引风机送往烟囱排入大气。

锅炉设备是一个复杂的控制对象,其主要的控制变量有燃料量、锅炉给水、减温水流量、送风量和引风量等;主要的被控量有汽包水位、过热蒸汽温度、过热蒸汽压力、炉膛负压等。

这些控制变量与被控变量之间相互关联。

例如燃料量的变化不仅影响蒸汽压力,同时还会影响汽包水位、过热蒸汽温度、炉膛负压和烟气含氧量;给水量变化不仅会影响汽包水位,而且对蒸汽压力、过热蒸汽温度都有影响。

因此锅炉设备是一个多输入/多输出且相互关联的控制对象。

锅炉设备的控制任务是根据生产负荷的需要,提供一定压力或温度的蒸汽,同时要使锅炉在安全经济的条件下运行。

其主要控制任务如下。

(1)锅炉供应的蒸汽量应适应负荷变化的需要。

(2)锅炉供给用汽设备的蒸汽压力保持在一定范围内。

图1 锅炉设备主要工艺流程(3) 过热蒸汽温度保持在一定范围内。

(4) 汽包中的水位保持在一定范围内。

(5) 保持锅炉燃烧的经济性和安全运行。

(6) 炉膛负压保持在一定范围内。

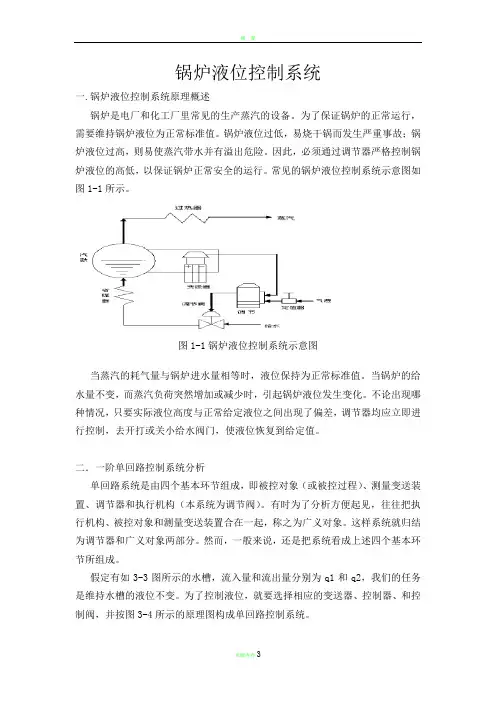

锅炉液位控制系统一.锅炉液位控制系统原理概述锅炉是电厂和化工厂里常见的生产蒸汽的设备。

为了保证锅炉的正常运行,需要维持锅炉液位为正常标准值。

锅炉液位过低,易烧干锅而发生严重事故;锅炉液位过高,则易使蒸汽带水并有溢出危险。

因此,必须通过调节器严格控制锅炉液位的高低,以保证锅炉正常安全的运行。

常见的锅炉液位控制系统示意图如图1-1所示。

图1-1锅炉液位控制系统示意图当蒸汽的耗气量与锅炉进水量相等时,液位保持为正常标准值。

当锅炉的给水量不变,而蒸汽负荷突然增加或减少时,引起锅炉液位发生变化。

不论出现哪种情况,只要实际液位高度与正常给定液位之间出现了偏差,调节器均应立即进行控制,去开打或关小给水阀门,使液位恢复到给定值。

二.一阶单回路控制系统分析单回路系统是由四个基本环节组成,即被控对象(或被控过程)、测量变送装置、调节器和执行机构(本系统为调节阀)。

有时为了分析方便起见,往往把执行机构、被控对象和测量变送装置合在一起,称之为广义对象。

这样系统就归结为调节器和广义对象两部分。

然而,一般来说,还是把系统看成上述四个基本环节所组成。

假定有如3-3图所示的水槽,流入量和流出量分别为q1和q2,我们的任务是维持水槽的液位不变。

为了控制液位,就要选择相应的变送器、控制器、和控制阀,并按图3-4所示的原理图构成单回路控制系统。

图3-3 水槽示意图图3-4水槽液位控制系统上图中表示变送器,LC表示液位控制器,sp代表控制器的给定值。

由图3-4我们可以得出单回路控制系统方块图(原理图)如图3-5所示:图3-5单回路控制系统方块图图3-5是锅炉液位控制系统的方框图。

图中,锅炉为被控对象,其输出为被控参数液位,作用于锅炉上的扰动是指给水压力变化的产生的内外扰动;测量变送器为差压变送器,用来测量锅炉液位,并转变为一定的信号输至调节器;调节器是锅炉液位控制系统中的调节器,有电动,气动等形式,在调节器内将测量液位与给定液位进行比较,得出偏差值,然后根据偏差情况按一定的控制律[如比例(P),比例-积分(PI),比例-积分-微分(PID)等]发出相应的输出信号去推动调节阀动作;调节阀在控制系统中执行元件作用,根据控制信号对锅炉的进水量进行调节,阀门的运动取决于阀门的特性,有的阀门与输入信号成正比关系,有的阀门与输入信号成某种曲线关系变化。

过程控制仪表课程设计题目锅炉汽包水位控制系统指导教师高飞燕班级自动化071学号20074460107学生姓名丁滔滔2011年1月5号附录:仪表配接图 (20)锅炉汽包水位控制系统1.系统简介:控制系统一般由以下几部分组成图1 自动控制系统简易图锅炉水位系统如下图:图2 单冲量控制系统原理图及方框图其单位阶跃响应图如下:图3 蒸汽流量干扰下水位阶跃曲线通过电容式液位计将检测来的液位信号变送给成标准信号,再输送给控制器,调节器再通过执行机构和阀来控制进水量,从而达到自动控制锅炉水位。

2.锅炉控制系统:2.1锅炉:锅炉是火力发电厂中主要设备之一。

它的作用是使燃料在炉膛中燃烧放热,井将热量传给工质,以产生一定压力和温度的蒸汽,供汽轮发电机组发电。

电厂锅炉与其他行业所用锅炉相比,具有容量大、参数高、结构复杂、自动化程度高等特点。

2.2过热器和再热器:蒸汽过热器是锅炉的重要组成部分,它的作用是将饱和蒸汽加热成为具有一定温度的过热蒸汽,并要求在锅炉负荷或其他工况变动时,保证过热气温的波动处在允许范围内。

提高蒸汽初压和初温可提高电厂循环热效率,但蒸汽初温的进一步提高受到金属材料耐热性能的限制。

蒸汽初压的提高随可提高循环热效率,但过热蒸汽压力的进一步提高受到汽轮机排气湿度的限制,因此为了提高循环热效率及降低排气湿度,可采用再热器。

通常,再热蒸汽压力为过热蒸汽压力的20%左右,再热蒸汽温度与过热蒸汽温度相近。

过热器和再热器内流动的为高温蒸汽,其传热性能差,而且过热器和再热器又位于高烟温区,所以管壁温度较高。

如何使过热器和再热器管能长期安全工作是过热器和再热器设计和运行中的重要问题。

在过热器和再热器的设计及运行中,应注意下列问题:⑴运行中应保持汽温的稳定,汽温波动不应超过±(5~10)℃。

⑵过热器和再热器要有可靠的调温手段,使运行工况在一定范围内变化时能维持额定的汽温。

⑶尽量防止和减少平行管子之间的偏差。

2.3省煤器和空气预热器:省煤器和空气预热器通常布置在锅炉对流烟道的尾部,进入这些受热面的烟气温度已较低,因此常把这两个受热面称为尾部受热面或低温受热面。

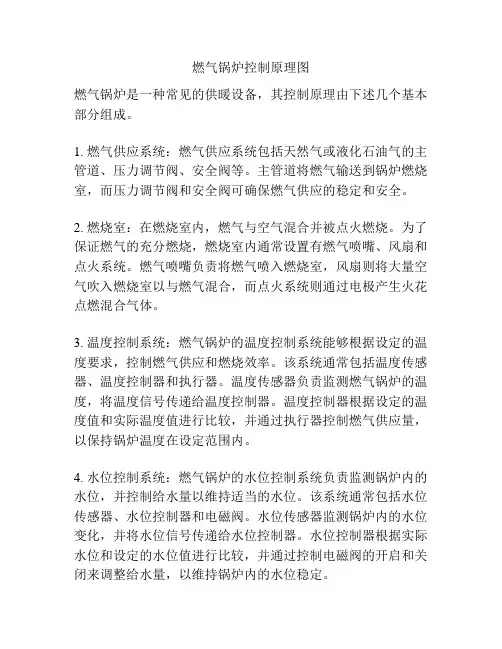

燃气锅炉控制原理图燃气锅炉是一种常见的供暖设备,其控制原理由下述几个基本部分组成。

1. 燃气供应系统:燃气供应系统包括天然气或液化石油气的主管道、压力调节阀、安全阀等。

主管道将燃气输送到锅炉燃烧室,而压力调节阀和安全阀可确保燃气供应的稳定和安全。

2. 燃烧室:在燃烧室内,燃气与空气混合并被点火燃烧。

为了保证燃气的充分燃烧,燃烧室内通常设置有燃气喷嘴、风扇和点火系统。

燃气喷嘴负责将燃气喷入燃烧室,风扇则将大量空气吹入燃烧室以与燃气混合,而点火系统则通过电极产生火花点燃混合气体。

3. 温度控制系统:燃气锅炉的温度控制系统能够根据设定的温度要求,控制燃气供应和燃烧效率。

该系统通常包括温度传感器、温度控制器和执行器。

温度传感器负责监测燃气锅炉的温度,将温度信号传递给温度控制器。

温度控制器根据设定的温度值和实际温度值进行比较,并通过执行器控制燃气供应量,以保持锅炉温度在设定范围内。

4. 水位控制系统:燃气锅炉的水位控制系统负责监测锅炉内的水位,并控制给水量以维持适当的水位。

该系统通常包括水位传感器、水位控制器和电磁阀。

水位传感器监测锅炉内的水位变化,并将水位信号传递给水位控制器。

水位控制器根据实际水位和设定的水位值进行比较,并通过控制电磁阀的开启和关闭来调整给水量,以维持锅炉内的水位稳定。

5. 安全保护系统:燃气锅炉还配备有多个安全保护装置,以保障设备和使用者的安全。

这些安全装置包括过热保护器、超高温保护器、燃气漏气报警器、烟道堵塞报警器等。

当锅炉温度超过安全限值、燃气泄漏或烟道堵塞时,安全保护系统能够及时发出警报并停止燃气供应,以防止事故的发生。

燃气锅炉控制原理图的各个部分相互协调,以实现安全、高效的供暖过程。

这些部分通过传感器、控制器和执行器之间的信息传递和互动,使燃气锅炉能够在设定的温度范围内稳定运行,并保证供暖系统的安全性和可靠性。

基于PLC 的锅炉控制系统设计

上位机

PLC

炉排变频器引风变频器给水变频器鼓风变频器

炉排电机鼓风电机

水泵电机引凤电机A/D 转换

炉膛压力

过热器温度

汽包水位

炉膛温度

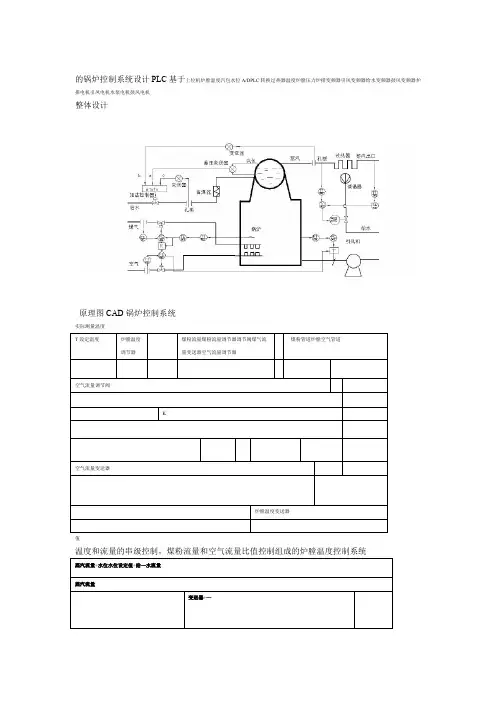

整体设计

锅炉控制系统CAD 原理图

实际

测量

温度和流量的串级控制,煤粉流量和空气流量比值控制组成的炉膛温度控制系统

汽包水位的三冲量控制系统

炉膛负压前馈-反馈控制系统

过热器出口蒸汽温度串级控制系统

锅炉系统流程图设计

炉膛温度控制PLC程序流程图

汽包三冲量PLC程序流程图设计

炉膛负压PLC编程流程图设计

上下位机通信PLC编程流程设计。

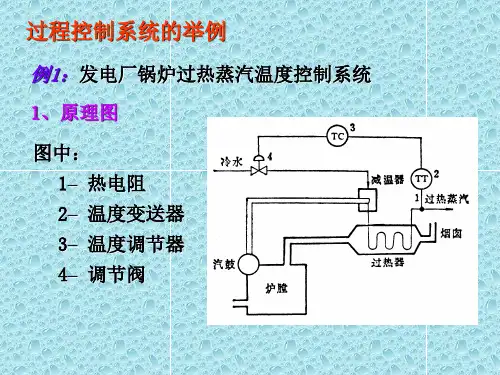

锅炉蒸汽温度自动控制系统摘要:电厂实现热力过程自动化,能使机组安全、可靠、经济地运行。

锅炉是火力发电厂最重要的生产设备,过热蒸汽温度是锅炉运行质量的重要指标之一,过热蒸汽温度控制是锅炉控制系统中的重要环节。

在实现过程控制中,由于电站锅炉系统的被控对象具有大延迟,大滞后、非线性、时变、多变量耦合的复杂特性,无法建立准确的数学模型,对这类系统采用常规PID控制难以获得令人满意的控制效果。

在这种情况下,先进的现代控制理论和控制方法已经越来越多地应用在锅炉汽温控制系统。

本文以电厂锅炉汽温系统为研究对象,对其进行了计算机控制系统的改造。

考虑到锅炉汽温系统的被控对象特点,本文分别采用了常规PID控制器和模糊-PID控制器,对两种控制系统对比研究,同时进一步分析了一般模糊-PID控制器的控制特点,在此基础之上给出了一种改进算法,通过在线调整参数,实现模糊-自调整比例常数PID控制。

在此算法中,比例常数随着偏差大小而变化,有效地解决了在小偏差范围内,一般的模糊-PID控制器无法实现的静态无偏差的问题,提高了蒸汽温度控制系统的控制精度。

关键词:锅炉蒸汽温度模糊控制随着我国经济的高速发展,对重要能源“电”的要求快速增长,大容量发电机组的投入运行以及超高压远距离和赢流输电的混和电网的建设,以三峡电网为中心的全国性电力系统的形成,电力系统的不断扩大,对其自动控制技术水平的要求也越来越高。

同时,地方性的自备热电厂亦有长足发展,随着新建及改造工程的进行,其生产过程自动控制与时俱进,小容量机组“麻雀虽小,五脏俱全”,自备热电厂其自身特点:自供电、与主电网的关系疏及相互影响小,供热及采暖季节性等,可以提供更多的应用、尝试新技术、新产品的机会和可能性。

这样做的重要目标是提高和保证电力,热力及牛产过程的安全可靠、经济高效。

为了适应发展并实现上述目标,必须采取最新的技术和控制手段对电力系统的各种运铲状态和设备进行有效的自动控制。

火力发电厂在我国电力工业中占有主要地位,是我国重点能源工业之一。

锅炉控制系统原理图框

图和流程图

Coca-cola standardization office【ZZ5AB-ZZSYT-ZZ2C-ZZ682T-ZZT18】

基于PLC 的锅炉控制系统设计

上位机

PLC

炉排变频器引风变频器给水变频器鼓风变频器

炉排电机鼓风电机

水泵电机引凤电机A/D 转换

炉膛压力

过热器温度

汽包水位

炉膛温度

整体设计

锅炉控制系统CAD 原理图

实际

测量

温度和流量的串级控制,煤粉流量和空气流量比值控制组成的炉膛温度控制系统

汽包水位的三冲量控制系统

炉膛负压前馈-反馈控制系统

过热器出口蒸汽温度串级控制系统

锅炉系统流程图设计

炉膛温度控制PLC程序流程图

汽包三冲量PLC程序流程图设计

炉膛负压PLC编程流程图设计

上下位机通信PLC编程流程设计。

基于PLC 的锅炉控制系统设计

上位机

PLC

炉排变频器引风变频器给水变频器鼓风变频器

炉排电机鼓风电机

水泵电机引凤电机A/D 转换

炉膛压力

过热器温度

汽包水位

炉膛温度

整体设计

锅炉控制系统CAD 原理图

实际

测量

温度和流量的串级控制,煤粉流量和空气流量比值控制组成的炉膛温度控制系统

汽包水位的三冲量控制系统

炉膛负压前馈-反馈控制系统

过热器出口蒸汽温度串级控制系统

锅炉系统流程图设计

炉膛温度控制PLC程序流程图

汽包三冲量PLC程序流程图设计

炉膛负压PLC编程流程图设计

上下位机通信PLC编程流程设计。

锅炉DCS系统一、锅炉控制系统工艺概述1 、锅炉控制工艺流程图2 、锅炉控制方案锅炉是一个多输入、多输出、多回路、非线性的相互关联的复杂的控制系统,调节参数与被调节参数之间,存在着许多交叉的影响,调节难度非常大。

我们采用将系统控制分散成一个一个的闭环控制:给煤控制,送风控制,汽包液位控制,炉膛负压控制等。

a 给煤控制锅炉燃烧系统自动调节的基本任务,是使燃料燃烧所产生的热量,适应蒸汽负荷的需要,同时还要保持经济燃烧和锅炉的安全运行。

目前,中小型煤粉炉控制系统效果不佳主要体现在送风和给煤控制上。

送风控制系统应与给煤控制相协调,控制在一定的风煤比,维持燃烧处在最佳经济状态。

其控制原理框图如下:b 送风控制送风调节是通过负荷规则调节器实现“加负荷时,先加风后加煤;减负荷时,先减煤后减风的控制规则。

其控制原理框图如下:c 炉膛负压控制炉膛负压反映了送风量与引风量之间的平衡关系,目标就是要保证锅炉在运行过程中,始终保持在微负压的稳定状态,以保证其安全有效运行。

其控制原理框图如下:d 汽包液位控制锅炉给水自动调节的任务是使给水量跟踪锅炉的蒸发量,并使汽包液位保持在工艺允许的范围内。

液位控制是有以下三种:①单冲量控制,即以水位为唯一调节信号的单参数、单回路控制系统;②双冲量控制,即以蒸汽流量作为补充信号的双参数控制系统;③三冲量控制,即以给水流量、主蒸汽流量作为补充信号的三参数控制系统。

其中三冲量调节系统还可分为三冲量单级调节和三冲量串级调节。

三冲量串级控制系统控制原理框图如下:三冲量串级控制系统控制原理框图e 过热蒸汽出口温度控制保证过热蒸汽出口蒸汽温度在允许的范围内,保护过热器,使过热器管壁温度不超过允许的温度范围。

其控制原理框图如下:过热蒸汽出口温度控制原理框图3、锅炉的自动保护系统?锅炉的保护系统是锅炉控制系统的重要组成部分。

其保护内容取决于锅炉设备本身的结构、容量、技术特性和运行方式。

一般设有汽压保护、汽包水位保护、锅炉灭火保护、连锁保护和紧急停炉保护等。

基于PLC的锅炉控制系统设计

整体设计

变送器

空气

锅炉控制系统CAD原理图

引畑过热器蒸离岀口

引凤机

实际测量温度

温度和流量的串级控制,煤粉流量和空气流量比值控制组成的炉膛温度控制系统

汽包水位的三冲量控制系统

炉膛负压前馈-反馈控制系统

过热器出口蒸汽温度串级控制系统

锅炉系统流程图设计

炉膛温度控制PLC程序流程图

/

、 Y ----------

...是否有故障停止

N

是否在允许

范围?

加法器

J

SP-PV

1

PID 调节

停止

汽包三冲量PLC 程序流程图设计

自动?

手动

T

Y

启动1#给水泵

启动1#给水泵、 给水阀、蒸汽阀

<是否有故障■

报警

测蒸汽流量

测汽包水位

测给水流量

报警

是否在允许 范围?

IN

V

是否正常运行

炉膛负压PLC

编程流程图设计

上下位机通信PLC编程流程设计。