现场管理检核表

- 格式:pdf

- 大小:276.34 KB

- 文档页数:2

5S管理概要1.什么是5S?“5S”是整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)这5个词的缩写。

因为这5个词日语中罗马拼音的第一个字母都是“S”,所以简称为“5S”,开展以整理、整顿、清扫、清洁和修身为内容的活动,称为“5S”活动。

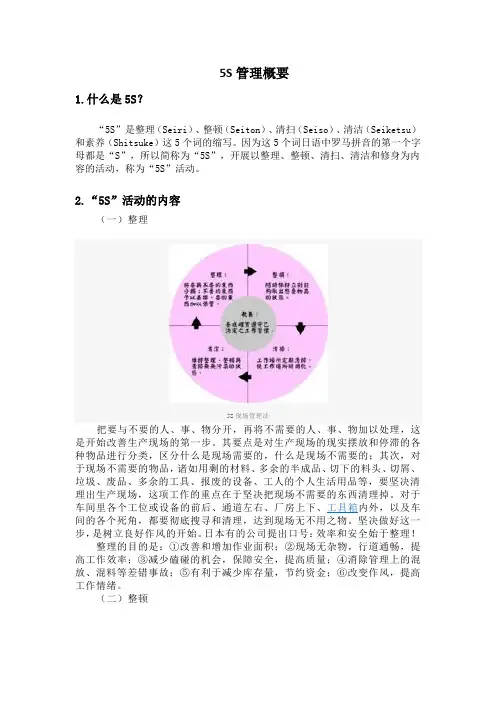

2.“5S”活动的内容(一)整理5S现场管理法把要与不要的人、事、物分开,再将不需要的人、事、物加以处理,这是开始改善生产现场的第一步。

其要点是对生产现场的现实摆放和停滞的各种物品进行分类,区分什么是现场需要的,什么是现场不需要的;其次,对于现场不需要的物品,诸如用剩的材料、多余的半成品、切下的料头、切屑、垃圾、废品、多余的工具、报废的设备、工人的个人生活用品等,要坚决清理出生产现场,这项工作的重点在于坚决把现场不需要的东西清理掉。

对于车间里各个工位或设备的前后、通道左右、厂房上下、工具箱内外,以及车间的各个死角,都要彻底搜寻和清理,达到现场无不用之物。

坚决做好这一步,是树立良好作风的开始。

日本有的公司提出口号:效率和安全始于整理!整理的目的是:①改善和增加作业面积;②现场无杂物,行道通畅,提高工作效率;③减少磕碰的机会,保障安全,提高质量;④消除管理上的混放、混料等差错事故;⑤有利于减少库存量,节约资金;⑥改变作风,提高工作情绪。

(二)整顿把需要的人、事、物加以定量、定位。

通过前一步整理后,对生产现场需要留下的物品进行科学合理的布置和摆放,以便用最快的速度取得所需之物,在最有效的规章、制度和最简捷的流程下完成作业。

整顿活动的要点是:①物品摆放要有固定的地点和区域,以便于寻找,消除因混放而造成的差错;②物品摆放地点要科学合理。

例如,根据物品使用的频率,经常使用的东西应放得近些(如放在作业区内),偶而使用或不常使用的东西则应放得远些(如集中放在车间某处);③物品摆放目视化,使定量装载的物品做到过目知数,摆放不同物品的区域采用不同的色彩和标记加以区别。

生产车间5s管理实施办法方案日本式企业将5S运动作为管理工作的基础,推行各种品质的管理手法,第二次世界大战后,产品品质得以迅速地提升,奠定了经济大国的地位,而在丰田公司的倡导推行下,5S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,逐渐被各国的管理界所认识。

推行生产现场5S管理对于塑造企业形象、降低成本、准时交货、生产安全、高度标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥着巨大的作用。

为进一步规范公司现场管理及培养员工良好的工作习惯,调动员工的积极性,促进5S现场管理的顺利进行,特拟定该方案。

5S现场管理制度细则:一、生产现场员工5S管理1、工作时间内所有员工倡导普通话,在工作及管理活动中严禁有地方观念或省籍区分。

2、员工须按要求佩戴工作证(应正面向上佩戴于胸前),穿着厂服及穿戴劳保用品,不得穿拖鞋进入车间。

3、每天正常上班时间为8小时,如加班依生产需要临时通知。

4、按时上、下班,不迟到,不早退,不旷工。

如有违反以公司管理制度处理。

5、工作时间内,产线人员不得离开工作岗位相互窜岗,若因事需离开工作岗位须向本班班长申请方能离岗。

6、上班时间内,如有私事要求离岗者,须事先向班长或是车间主任申请,经批准方可离岗,离岗时间不得超过15分钟。

7、禁止在车间吃饭、吸烟、聊天、嬉戏打闹,打架,私自离岗,窜岗等行为。

8、因上厕所等需短暂离岗者,需佩戴本岗位的“停工牌”并做好本次记录。

10、任何人不得携带易燃易爆、易腐烂、有毒物品、浓气味等违禁物品,危险品或与生产无关之物品进入车间;不得将私人用品放在工作台上。

11、车间严格按照生产计划排产,根据车间设备状况和人员,精心组织生产。

生产工作分工不分家,各生产车间须完成车间日常生产任务,并保证质量。

12、员工产生的返工品、报废品等需明确分开。

对于与本工作不相关的物件,不得遗留在车间工作区内。

厨房5s管理5S是一种管理方法,包括整理、整顿、清扫、清洁和素养五个项目。

这五个项目的日语拼音均以“S”开头,因此被称为5S。

它起源于日本,旨在通过规范现场和现物,创造一个一目了然的工作环境,培养员工良好的工作惯,最终提升人的品质。

5S的实施要点包括整理、整顿、清扫、清洁和素养五个方面。

整理是将工作场所的任何东西区分为有必要和不必要的,将必要的和不必要的东西明确、严格地区分开来,并尽快处理不必要的东西。

整理的目的是腾出空间,防止误用和误送,塑造清爽的工作场所。

在生产过程中,经常有一些残余物料、待修品、待返品和报废品等滞留在现场,如果不及时清除,会占据地方和阻碍生产。

因此,要有决心,不必要的物品应断然地加以处置。

实施整理的要领包括自我检查、制定判别基准、清除不要物品、调查使用频度并制订废弃物处理方法,以及每日自我检查。

整顿是对整理之后留在现场的必要物品进行分门别类放置,排列整齐,并明确数量和进行有效地标识。

整顿的目的是创造一个一目了然、整整齐齐的工作环境,消除找寻物品的时间和过多的积压物品。

整顿是提高效率的基础。

实施整顿的要领包括落实前一步骤整理的工作、流程布置、确定放置场所、规定放置方法、明确数量、划线定位和场所、物品标识。

整顿的三个要素是场所、方法和标识。

清扫是对工作场所进行清理,包括卫生和安全方面的清理。

清扫的目的是创造一个清洁、明亮、安全、舒适的工作环境。

清扫不仅包括日常清扫,还包括定期清扫和周年大扫除。

实施清扫的要领包括制定清扫计划、明确责任人、制定清扫标准、落实清扫方法和检查清扫效果。

清洁是对工作场所进行保养和维护,包括设备和工具的保养和维护。

清洁的目的是延长设备和工具的使用寿命,提高生产效率,创造一个良好的工作环境。

清洁不仅包括日常清洁,还包括定期保养和维护。

实施清洁的要领包括制定清洁计划、明确责任人、制定清洁标准、落实清洁方法和检查清洁效果。

素养是指员工的行为和态度,包括遵守规定、自我管理、自我检查和改善、关注质量和安全等方面。

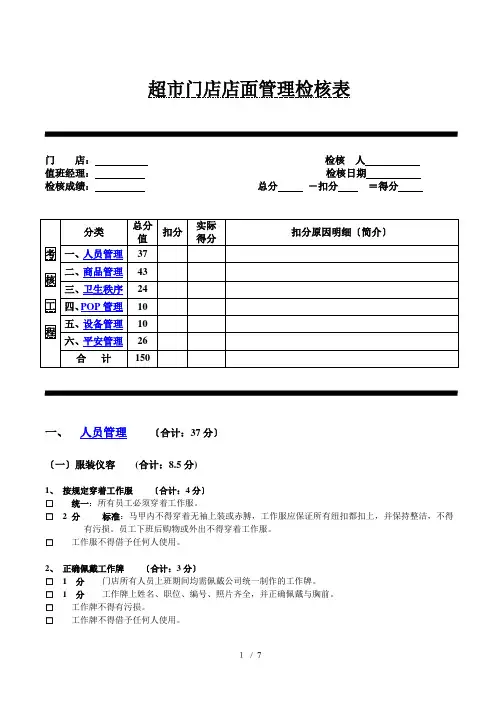

超市门店店面管理检核表门店:检核人值班经理:检核日期检核成绩:总分-扣分=得分一、人员管理〔合计:37分〕〔一〕服装仪容(合计:8.5分)1、按规定穿着工作服〔合计:4分〕□统一:所有员工必须穿着工作服。

□2分标准:马甲内不得穿着无袖上装或赤膊,工作服应保证所有纽扣都扣上,并保持整洁,不得有污损。

员工下班后购物或外出不得穿着工作服。

□工作服不得借予任何人使用。

2、正确佩戴工作牌〔合计:3分〕□ 1 分门店所有人员上班期间均需佩戴公司统一制作的工作牌。

□ 1 分工作牌上姓名、职位、编号、照片齐全,并正确佩戴与胸前。

□工作牌不得有污损。

□工作牌不得借予任何人使用。

3、整洁的仪容仪表〔合计:1.5分〕□端正仪容仪表,不得穿拖鞋、裙服上班、不得留长甲、佩戴耳环、项链、戒指〔结婚戒指除外〕,不得蓄须、染、烫怪异发型。

□0.5分上班期间不得听耳机音乐、吃口香糖。

注意使用礼貌用语、态度亲切。

□0.5分员工不得在卖场内更换工作服、工作牌及其他装束。

(二)出勤〔合计:3.5分〕□1分员工根据排班表及门店安排上班,不得无故迟到、早退或缺勤,不得私自调、换班。

□1分值班经理应于门店开门前到店巡视,打烊巡视后锁门离开门店。

□员工因病请假需填写?请假单?,同时根据请假时间由各级主管签批。

休假完毕应及时销假,其中病假销假应出具相关证明。

□员工上班应按规定打卡或点名,不得私自涂改考勤记录。

□0.5分因故漏打卡应在第一时间由直属主管签字确认。

(三)效劳〔合计:25分〕□1分门店应在营业前15分钟召开晨会。

员工按部门、区域整齐列队并由值班经理或区域值班主管主持晨会。

□1分营业前3分钟进入开店仪式,全体员工早各自区域岗位列队面向顾客。

□1分前区人员按公司标准流程进展播送、赠品发放、顾客投诉得接待等工作。

□1分顾客投诉第一时间通知前区人员或值班经理,积极负责,态度诚恳地处理圆满。

□2分总台及收银员按公司标准流程进展寄包、收银,并使用礼貌用语、收银六步曲。

5s管理5S” 是整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)这 5 个词的缩写。

5S 起源于日本,是指在生产现场对人员、机器、材料、方法等生产要素进行有效管理,这是日本企业独特的一种管理办法5S的含义因为这5个词日语中罗马拼音的第一个字母都是“S",所以简称为“5S”,开展以整理、整顿、清扫、清洁和素养为内容的活动,称为“5S”活动。

5S起源“ 5S ” 活动起源于日本,并在日本企业中广泛推行,它相当于我国企业开展的文明生产活动。

“ 5S ”活动的对象是现场的“ 环境”,它对生产现场环境全局进行综合考虑,并制订切实可行的计划与措施,从而达到规范化管理。

随着越来越多的日资、港资及台资企业的进入,"5S管理"逐渐被国人所了解,并在国内部分企业中开花结果。

现代管理引入安全(safety)和速度/节约(speed/saving)的概念,成为新的7S,可参见“7S” 词条。

3实施5S的目的在改善生产现场环境、提升生产效率、保障产品品质、营造企业管理氛围以及创建良好的企业文化等方面取得显著效果:提升企业形象整齐清洁的工作环境,使顾客有信心;由于口碑相传,会成为学习的对象提升员工归属感人人变得有素养;员工从身边小事的变化上获得成就感;对自己的工作易付出爱心与耐心提升效率物品摆放有序,不用花时间寻找;好的工作情绪。

保障品质员工上下形成做事讲究的风气,品质自然有保障;机器设备的故障减少。

减少浪费场所的浪费减少,节约空间和时间。

咨询项目目标使企业员工掌握5S的知识及实施要求;指导企业在相关环节实施5S,并达到预期效果;指导企业完成5S相关制度的建设,使企业具有自我开展5S的能力。

咨询实施步骤企业现状调查;5S 相关理念、知识的培训;制定5s的相关制度;5S 制度、活动的宣传;指导5S的实施、推进和监督检查;项目成果的发表和5S相关制度的完善;项目总结。

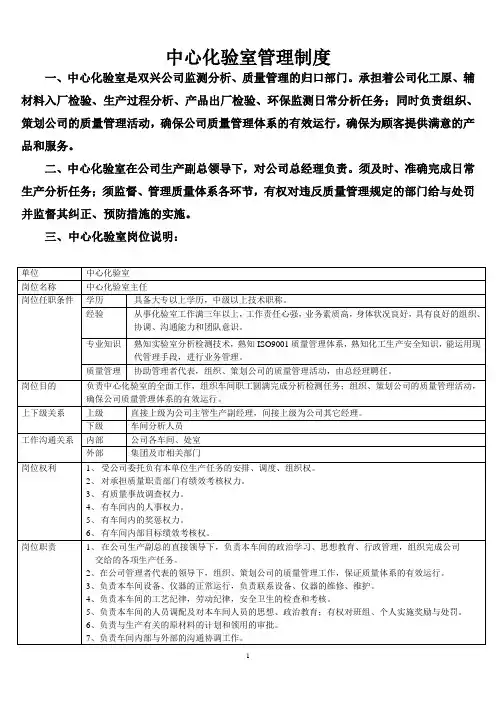

中心化验室管理制度一、中心化验室是双兴公司监测分析、质量管理的归口部门。

承担着公司化工原、辅材料入厂检验、生产过程分析、产品出厂检验、环保监测日常分析任务;同时负责组织、策划公司的质量管理活动,确保公司质量管理体系的有效运行,确保为顾客提供满意的产品和服务。

二、中心化验室在公司生产副总领导下,对公司总经理负责。

须及时、准确完成日常生产分析任务;须监督、管理质量体系各环节,有权对违反质量管理规定的部门给与处罚并监督其纠正、预防措施的实施。

三、中心化验室岗位说明:四、中心化验室“6S”管理细则(一)6S管理领导小组:组长:赵伟权付组长:王野军、何振宝成员:金平、邵振军、刘永华、黄龙华、毛小燕、徐秋军、安福对、黄丽杰、张良(二)6S管理领导小组的职责:1、制定6S的工作目标;2、制定6S的实施方法、方案;3、实施6S教育训练4、制定6S考核方案,参与车间考核评分工作;5、建立6S监督检查体系,实施督促检查;6、6S管理制度缺点之改进和完善。

(三)车间员工在6S管理活动中的责任1、自己的工作环境须不断整理、整顿,物品、用具及资料不可乱放;2、不用的东西要立即处理,不可使其占用作业空间;3、通路必须始终保持清洁和畅通;4、物品、工具及资料等要放置于规定场所;5、仪器、器皿、台面、取样器、灭火器、配电盘、开关箱、空调等设备周围要时刻保持清洁;6、物品、仪器的放置要做到仔细、正确、安全,较大较重的要堆在下层;7、保管的工具、仪器及所负责的责任区要时时整理;8、废料、残样要集中于规定场所(容器);9、不断清扫,保持清洁;10、注意公司及车间的指示,并加以高度配合。

(四)责任区的划分:车间责任区包括综合楼二楼各分析室、办公室、休息室、更衣室;丁二烯综合楼各分析室、卫生间、休息室、更衣室;厂前路一段(冬季扫雪),公司综合楼前东西路;车间依据各岗所属区域进行划分,公司综合楼前东西路由上白班人员负责清扫,清扫频率为每班一次;厂前路一段(冬季扫雪),由上白班人员和当班倒班人员负责清扫。

5S培训资料■何为5S5S就是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)五个项目,因日语的拼音均以"S"开头,简称5S. 5S 起源于日本,通过规范现场、现物,营造一目了然的工作环境,培养员工良好的工作习惯,其最终目的是提升人的品质:1、革除马虎之心,养成凡事认真的习惯(认认真真地对待工作中的每一件"小事")2、遵守规定的习惯3、自觉维护工作环境整洁明了的良好习惯4、文明礼貌的习惯☆整理:◇将工作场所任何东西区分为有必要的与不必要的◇把必要的东西与不必要的东西明确地、严格地区分开来;◇不必要的东西要尽快处理掉。

目的:●腾出空间,空间活用●防止误用、误送●塑造清爽的工作场所生产过程中经常有一些残余物料、待修品、待返品、报废品等滞留在现场,既占据了地方又阻碍生产,包括一些已无法使用的工夹具、量具、机器设备,如果不及时清除,会使现场变得凌乱。

生产现场摆放不要的物品是一种浪费:。

即使宽敞的工作场所,将俞变窄小。

棚架、橱柜等被杂物占据而减少使用价值。

增加了寻找工具、零件等物品的困难,浪费时间。

物品杂乱无章的摆放,增加盘点的困难,成本核算失准。

注意点:要有决心,不必要的物品应断然地加以处置。

☆整顿:◇对整理之后留在现场的必要的物品分门别类放置,排列整齐。

◇明确数量,并进行有效地标识。

目的:●工作场所一目了然●整整齐齐的工作环境●消除找寻物品的时间●消除过多的积压物品注意点:这是提高效率的基础。

整顿的"3要素":场所、方法、标识放置场所。

物品的放置场所原则上要100%设定。

物品的保管要定点、定容、定量。

生产线附近只能放真正需要的物品放置方法。

易取。

不超出所规定的范围。

在放置方法上多下工夫标识方法。

放置场所和物品原则上一对一表示。

现物的表示和放置场所的表示。

某些表示方法全公司要统一。