改善白炭黑在胶料中补强作用的方法

- 格式:pdf

- 大小:352.55 KB

- 文档页数:4

改善白炭黑配方胶料的加工:优化混炼设备在过去几年中,进行了许多改进白炭黑技术的项目。

大多数工作集中在新型偶联剂(尤其是硅烷)和新型二氧化硅类型(例如高分散性二氧化硅)上。

很少关注调整或开发加工设备,例如用于更加经济和加工安全地混合此类化合物的特殊混炼设备。

在传统的炭黑配方密炼机中中混合白炭黑胶料是一种常见的做法。

由于良好的温度控制(参考文献1),它们优选配备啮合型转子的密炼机,而非剪切密炼机。

剪切密炼机设计用于分散和混合,但不适用于二氧化硅化合物所要求的化学反应。

因此。

二氧化硅化合物需要额外的步骤以完成二氧化硅的硅烷醇基和偶联剂的乙氧基之间的反应。

该化学反应需要高于130℃的温度来引发反应,但是为了获得高反应速率,优选在更高的温度下进行。

另一方面,硅烷化温度应远低于焦烧温度。

硅烷化步骤通常使用约145℃的温度水平。

为了停留在相对较窄的温度范围内,二氧化硅化合物需要几个混合阶段,最高温度约为150℃。

二氧化硅和硅烷之间的偶联反应期间的乙醇形成是另一个问题。

当所有乙氧基已反应时,化合物中使用的每克硅烷形成约0.5克(0.64毫升)乙醇。

在处理大批量产品的生产工厂中,该产品会积聚成大量的醇,这些醇要么在混合室中重新冷凝,要么蒸发掉。

当乙醇没有从混炼室中排出时,会引起胶料打滑,导致混炼效果降低。

另外,如果批料中的乙醇浓度高,则会延迟硅烷化反应。

这些与白炭黑胶料的加工有关的问题主要是从原材料方面解决的。

新开发的二氧化硅类型具有高度分散性,减少了良好分散所需的混合时间,而良好分散是填料颗粒良好硅烷化的前提。

这些二氧化硅类型可以分散到初级颗粒的水平(参考文献2)。

为了降低混炼和硅烷化过程中的焦烧风险,已经开发了新的硅烷。

这些偶联剂含有较少的硫,一价(参考文献3和4)或二硫化物,而不是四硫化物,例如,二硫化三(三乙氧基甲硅烷基丙基)二硫化物(TESPD),甚至二硫化物(三氟乙氧基硅烷基丙基)二硫化物(TESFF),甚至是无硫分散体替代(参考资料5)。

白炭黑改性及其在橡胶中的应用研究进展燕鹏华,梁 滔(中国石油兰州化工研究中心,甘肃 兰州 730060)摘要:介绍白炭黑改性及其在橡胶中的应用研究进展。

通过白炭黑表面接枝改性和偶联剂改性以及白炭黑与其它填料插层复配,可增强白炭黑与橡胶间的相互作用,改进白炭黑的补强效果。

白炭黑用于天然橡胶、顺丁橡胶、丁苯橡胶、三元乙丙橡胶等中,胶料网络结构增强,物理性能和抗湿滑性能改善,滚动阻力降低。

未来白炭黑研究应集中在白炭黑的界面属性方面,以进一步发挥白炭黑作为补强填料的优势。

关键词:白炭黑;改性;填充;补强;橡胶白炭黑即水合无定形二氧化硅,它是一种大比表面积、高结构、高活性的补强填充材料,因其具有特殊的表面结构、颗粒形态以及物理和化学性质,应用十分广泛[1-2]。

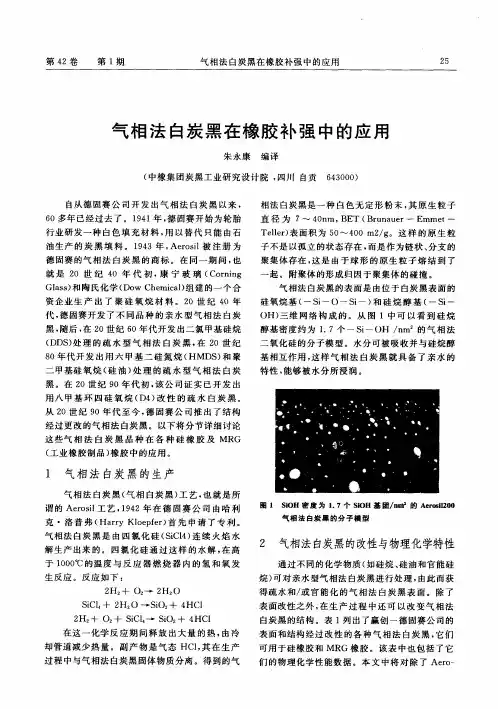

根据制备方法不同,白炭黑可分为气相法白炭黑和沉淀法白炭黑[3]。

气相法白炭黑是球链状结构,外比表面积大,表面羟基少;沉淀法白炭黑是低结构的球状物,孔隙率高,内外比表面积均较大,表面羟基多。

沉淀法白炭黑主要以石英砂、纯碱、工业盐酸、硫酸、硝酸或二氧化碳为原料,原料便宜、易得,生产工艺和设备较简单,产品价格低,目前在市场上占据主导地位,产量约占白炭黑产量的85%。

气相法白炭黑主要以硅氧烷(尤其是六乙基硅氧烷)、四氯化硅等为原料,反应条件易控制,产品纯度高,但原料价格较高,产率低。

近年固特异开发了用稻壳灰制备白炭黑的新技术[4]。

目前,在橡胶补强剂中白炭黑用量仅次于炭黑,但与橡胶的相容性较差,加工性能不如炭黑[5]。

随着欧盟REACH法规和轮胎标签法规的相继实施,橡胶及其制品的环保化迫在眉睫,再加上浅色制品的需求,白炭黑改性及应用研究越来越受到重视。

1 白炭黑改性白炭黑表面有大量的羟基,导致其易团聚,在使用过程中白炭黑通常需要改性,以提高其分散性。

白炭黑改性的方法主要有物理改性和化学改性,本文主要关注化学改性。

宋英泽等[6]以正硅酸乙酯为硅源,氨水为催化剂,乙烯基三乙氧基硅烷为改性剂,采用溶胶-凝胶法制备了乙烯基官能化的白炭黑。

硅烷偶联剂及其对白炭黑的改性研究进展摘要:介绍硅烷偶联剂的作用机理及其对白炭黑的改性效果。

硅烷偶联剂与白炭黑表面的羟基发生反应,使白炭黑由亲水性变为疏水性,从而增大其与橡胶的相容性,改善白炭黑的分散性,提高填充硫化胶的物理性能和动态力学性能。

最后提出了目前改性存在的问题及对未来的研究的展望。

关键词:硅烷偶联剂;白炭黑;改性;作用机理白炭黑是橡胶工业中一种重要的补强填料,同炭黑比较, 白炭黑的粒径小、比表面积大,填充硫化胶的拉伸强度、撕裂强度和耐磨性均较高;但它与烃类橡胶的相容性较差,大量填充胶料的粘度较大,加工性能随贮存时间的延长而变差,贮存后胶料存在硬化、挤出困难以及成型粘性差等问题,填充胶料还易产生静电积累,加工性能较差, 在橡胶工业中的应用受到限制。

使用硅烷偶联剂对白炭黑进行改性, 解决了白炭黑与胶料的亲和性, 改善了胶料的加工性能。

同时可使胶料的定伸应力、拉伸强度、撕裂强度及耐磨性提高。

轮胎使用白炭黑补强时加入硅烷偶联剂, 可以获得滚动阻力( 生热) , 抓着性能和耐磨耗性能三者之间的最佳平衡。

本文主要对硅烷偶联剂及其对白炭黑作用机理进行了介绍。

1硅烷偶联剂硅烷偶联剂的通式为RSiX。

,式中R为有机基团,如乙烯基、环氧基、氨基、甲基丙烯酰氧基、巯基等,它能与树脂反应形成牢固的化学结合;X为能够水解的有机基团,如甲氧基、乙氧基、氯等,其水解副产物在低温下可以挥发,而异丙基、异丁基则需要较长的反应时间,且反应副产物也难以从处理的无机填料中去除,X基团能与白炭黑表面的活性羟基缩合形成硅氧烷键。

在橡胶工业中使用较多的是含硫硅烷偶联剂,如TESPT、双一[(三乙氧基硅烷基)一丙基]二硫化物(TESPD或Si75)、r巯基丙基三甲氧基硅烷(A一189)等,而在轮胎工业中使用最多的是硅烷偶联剂TESPT。

一般选用硅烷偶联剂的原则是:聚烯烃橡胶多选用乙烯基硅烷;硫黄硫化胶多选用含硫硅烷偶联剂,如Si69和Si75等;环氧树脂一般选用端基是环氧基或氨基的硅烷;不饱和聚酯多用乙烯基、环氧基硅烷。

白炭黑为什么要进行表面改性?有哪些方法?效果如何评价?白炭黑即水合二氧化硅,是橡胶工业中非常重要的补强剂,目前市场上主要是采用沉淀法进行生产。

白炭黑一次粒子粒径在30~50nm,呈近似球形,粒子之间有接触,一次粒子通过范德华力形成聚集体,聚集体之间相互连接形成附聚体,一次粒子表面丰富的氢键是其易于团聚的主要原因。

1、白炭黑为什么要进行表面改性?由于这种特殊的物理化学结构,普通白炭黑粒子在形成聚集体时易产生表面大量吸附水分子、分子间易发生二次聚集、比表面积过大等问题,从而影响其工业应用的效果,具体表现为:(1)表面呈亲水性由于白炭黑聚集体表面含有大量极性的羟基,会对外界水分子产生极强的吸附作用,使其表面吸附大量水分子。

在橡胶制品加工过程中白炭黑粒子表面吸附的大量水分子在混炼胶硫化时会使混炼胶体出现气泡和空洞从而影响胶体的性能。

同时,橡胶制品表面一般不具有极性,而白炭黑表面含有大量的极性羟基,导致两者的相容性较差,从而影响白炭黑的补强效果。

(2)分散性差白炭黑的结构是链枝状聚集体,沉淀法生产出的普通白炭黑在形成聚集体时易发生二次聚集且结构不易被破坏。

相比于气相法制备的白炭黑粒子,沉淀法生产的普通白炭黑粒子在聚集时经常交联成一个整体,从而导致白炭黑粒子的分散性变差。

作为工业补强剂使用时,分散性较差不利于白炭黑与补强基体结合,会降低其补强效果。

(3)比表面积过大白炭黑粒子粒径较小比表面积大,虽然较大的比表面积在橡胶补强过程中通常起促进作用,但过大的比表面积会增强白炭黑粒子间内聚力,导致其在橡胶基体中不易分散,且在橡胶制品的加工过程中容易产生吸附大量促进剂、延迟硫化时间、产生过高的热量、烧焦基体等问题。

因此,白炭黑在工业应用前大多需要进行改性处理,以提高其工业应用性能。

2、白炭黑表面改性方法有哪些?化学改性法具有稳定性高、易于控制、产品性能好等特点,是目前白炭黑改性研究及工业应用的主要方向,主要包括:表面接枝改性、偶联剂改性、离子液改性、大分子界面改性及并用改性等。

添加加工助剂改善填充胶料的加工性能江畹兰(华南理工大学材料学院高分子系,广东广州 510641) 编译摘要: 由特殊锌皂与分散剂制得的加工助剂A k ti p last ST能使白炭黑很好地分散于胶料中、提高胶料的流动性、延长焦烧时间。

在挤出时可降低能耗,在不提高胎面胶滚动阻力的情况下可改善胎面胶与潮湿沥青路面的抓着力。

关键词: 轮胎胎面胶;溶聚丁苯橡胶;高顺式聚丁二烯橡胶;白炭黑;加工助剂A k ti p last ST;胶料流动性;焦烧时间中图分类号:TQ330.38+7 文献标识码:B 文章编号:167128232(2004)0420016203 当前制定新型轮胎的构思是既要使硫化胶具有良好的使用性能,又要使胶料有良好的加工性能。

然而,在实际操作中很难两全其美。

上世纪70年代初国外一家不大的“密兹勒”公司提出了一种创新思维:生产一种完全新型的轮胎,其特点是在胎面胶中采用白炭黑与硅烷偶联剂并用的活性填料来代替炭黑。

此种轮胎在减小滚动阻力及对潮湿路面的抓着性方面特别优异,但胶料极难加工,从而致使这一新思维难以实现而很快就被人遗忘。

二十世纪90年代初,米其林公司又使这一思维复活。

轮胎生产有了质的飞跃。

现在,使用白炭黑的条件比起70年代来要好得多。

溶聚丁苯橡胶及高顺式含量的聚丁二烯等新型橡胶都已普及,汽车制造商要求轮胎生产者制造对环境无负面影响的高级轮胎。

但是,时至今日,含白炭黑的胶料的加工性能仍是轮胎工业中悬而未决的问题。

“R ein2 chem”公司最早着手解决填充白炭黑的橡胶的加工问题。

该文作者推荐了一种新型加工助剂A k ti2 p last ST,它能促进白炭黑的分散,从而大大提高含白炭黑胶料的流动性,延长焦烧时间,在不增大滚动阻力的情况下提高橡胶与潮湿沥青路面的抓着力。

加工助剂A k ti p last ST是用专门的锌皂与有机和无机分散剂并用制得的。

文中阐述了加工助剂A k ti p last ST用于含白炭黑和炭黑的溶聚丁苯与乳聚丁苯及聚丁二烯的并用胶料以及用于仅含白炭黑的溶聚丁苯与聚丁二烯的并用胶中的情况。

白炭黑在橡胶中的应用一、白炭黑对胶料工艺性能的影响(1)胶料的混炼与分散白炭黑由于比表面积很大,总趋向于二次聚集,加之在空气中极易吸收水分,致使羟基间易产生很强的氢键缔合,进一步提高了颗粒间的凝聚力,所以白炭黑的混炼与分散要比炭黑困难得多,而且在多量配合时,还容易生成凝胶,使胶料硬化,混炼时生热大。

为获得良好的分散,就要求初始混炼时,保持尽可能高的剪切力,以便使白炭黑的这些聚集体粒子尽可能被破坏,而又不致使橡胶分子链发生过多的机械降解。

为此,白炭黑应分批少量加入,以降低生热。

适当提高混炼温度,有利于除掉一部分白炭黑表面吸附水分,降低粒子间的凝聚力,有助于白炭黑在胶料中的分散。

(2)白炭黑补强硅橡胶混炼胶中的结构控制白炭黑,特别是气相法白炭黑是硅橡胶最好的补强剂,但有一个使混炼胶硬化的问题,一般称为“结构化效应”。

其结构化随胶料停放时间延长而增加,甚至严重到无法返炼、报废的程度。

对此有两种解释,一种认为是硅橡胶端基与白炭黑表面羟基缩合;另一方面认为硅橡胶硅氧链节与白炭黑表面羟基形成氢键。

防止结构化有两个途径,其一是混炼时加入某些可以与白炭黑表面羟基发生反应的物质,如羟基硅油、二苯基硅二醇、硅氮烷等。

当使用二苯基硅二醇时,混炼后应在160~200℃下处理0.5~1h。

这样就可以防止白炭黑填充硅橡胶的结构化。

另一途径是预先将白炭黑表面改性,先去掉部分表面羟基,从根本上消除结构化。

(3)胶料的门尼粘度白炭黑生成凝胶的能力与炭黑不相上下,因此在混炼白炭黑时,胶料的门尼粘度提高,以致于恶化了加工性能,故在含白炭黑的胶料配方中软化剂的选择和用量很重要。

在IIR中往往加入石蜡烃类、环烷烃类和芳香烃类,用量视白炭黑用量多少及门尼粘度大小而异,一般可达15-30%。

在NR中,以植物性软化剂如松香油、妥尔油等软化效果最好,合成的软化剂效果不大,矿物油的软化效果最低。

(4)胶料的硫化速度白炭黑粒子表面有大量的微孔,对硫化促进剂有较强的吸附作用,因此明显地迟延硫化。

白炭黑为什么要进行改性?有哪些方法?白炭黑的表层有大量的羟基,它们相互影响,进而影响材料整体性能。

例如,因为表面羟基的亲水性,白炭黑会发生团聚现象。

因为这一现象,当橡胶复合材料承受一定的负荷时,会增加材料内部的相对摩擦力,影响复合材料的机械性能。

因为大量的羟基团,其表现为碱性,所以白炭黑也会相应的呈现弱碱性,当遇到一些碱性促进剂时,会与其发生反应,多少会对橡胶复合材料的硫化过程产生影响,会导致橡胶硫化的时间变长,从而会产生一系列的连锁反应,例如增加内耗,降低交联密度等。

由此可看出,为满足改性要求,非常有必要减少白炭黑表面羟基的数量,提高相容性和疏水性,降低其在橡胶基质中的团聚比例,进而制备出符合要求的材料。

通常情况下,对白炭黑的改性过程中主要是应用相关化学材料,同时设置适当工艺手段,促使其表面羟基与改性材料反应,从而降低其表面的羟基量。

在传统的工业与实际运用中,根据改性剂的属性进行划分,而分为两种类型,分别为有机物和无机物改性。

其中被人们广泛接受的是有机物的改性方式,其按照工艺方法又可分为三种,干法、湿法还有压热法。

对于已经确定的改性剂,又可以搭配不同的改性方法,从而达到不同的改性效果。

改性的技术有很多,它们各有各的优缺点。

一是通过对白炭黑粒子表面接枝与其性质相似的聚合物俗称为表面接枝改性方法,其适用于接枝较小分子量的聚合物,然而其接枝的条件也非常严格;二是硅烷偶联剂改性方法,在制备过程中主要是通过偶联剂上的官能团与粒子的亲水性基反应,在此基础上,来进行对材料的改性;三是离子液改性的方法,将白炭黑放置粒子液中与其反应,提高白炭黑的分散性,这个方法虽然污染低、易操作,但是改性效果差;四是大分子界面改性,这个改性的方式,单独使用时效果很差,而特定环境下能和偶联剂相互协同;五是并用改性的方法,就是结合多种改性的手段,分别取其长避其短,整合各自的优势来提高改性的质量。

例如由米其林最早开发的原位改性法,大致实现流程为在混炼橡胶时,向其中添加硅烷偶联剂与白炭黑等物质,一定体系条件下二者反应。

434 轮 胎 工 业2020年第40卷白炭黑填充天然橡胶胶料的混炼工艺优化董兴旺,刘 辉,任福君,张建军(中策橡胶集团有限公司,浙江杭州310018)摘要:研究白炭黑填充天然橡胶胶料中加料顺序对硅烷化反应及胶料性能的影响。

结果表明:与防老剂和活化剂在一段混炼时加入相比,防老剂和活化剂在二或三段混炼时加入,白炭黑与硅烷偶联剂的反应更彻底,胶料的门尼粘度降低,门尼焦烧时间延长,Payne效应减弱,结合胶含量增大;硫化胶的300%定伸应力、拉伸强度、撕裂强度和耐磨性能提高,60 ℃时的损耗因子减小。

关键词:白炭黑;天然橡胶;混炼工艺;硫化特性;Payne效应;结合胶;物理性能中图分类号:TQ330.38+3;TQ330.6+3;TQ332 文章编号:1006-8171(2020)07-0434-03文献标志码:B DOI:10.12135/j.issn.1006-8171.2020.07.0434自1992年米其林提出“绿色轮胎”概念以来,白炭黑被广泛应用于低滚动阻力、高抗湿滑性、节能、安全轮胎中[1]。

目前,轿车轮胎胎面胶采用了改性溶聚丁苯橡胶和高分散性白炭黑,具有高湿路面抓着力和低滚动阻力[2]。

由于轻型载重轮胎主要面临混合路面和高负荷,如果胎面胶使用溶聚丁苯橡胶会导致其早期磨损和撕裂等,因此胎面胶采用以天然橡胶(NR)为主的生胶体系,以保持优良的物理性能[3]。

然而白炭黑表面存在硅羟基基团,具有强极性,与NR之间的相容性差,导致其在NR中分散困难。

使用硅烷偶联剂对白炭黑进行表面改性,可提高橡胶与白炭黑的相容性,从而显著改善胶料的物理性能[4]。

由于白炭黑胶料中还添加有其他各种橡胶助剂,在白炭黑进行硅烷化反应过程中与这些助剂也会发生反应[5]。

本工作主要研究白炭黑填充NR胶料中加料顺序对白炭黑硅烷化反应的影响。

1 实验1.1 主要原材料NR,牌号SVR3L,越南产品;炭黑N220,上海卡博特化工有限公司产品;白炭黑,牌号1165MP,索尔维精细化工添加剂(青岛)有限公司产品;偶联剂Si75,浙江金茂橡胶助剂品有限公司产品;环保油,牌号V700,宁波汉圣化工有限公司产品;氧化锌,石家庄志亿锌业有限公司产品;硬脂酸,杭州油脂化工有限公司产品;防老剂4020,山东圣奥化学科技有限公司产品;防老剂RD,科迈化工股份有限公司产品。

沉淀法白炭黑对弹性体的补强作用黄祖长 编译 在橡胶应用中,沉淀法白炭黑是传统的补强填料。

就运动鞋底而言,该白色补强填料能改善耐磨性与抗撕裂性,并可以制成任意颜色。

在工业橡胶制品中,沉淀法白炭黑常用于提高抗撕裂性或用于降低生热性。

在轮胎工业中,已使用这些沉淀法白炭黑来提高卡车和重型车辆轮胎的抗撕裂性,还用于提高子午线轮胎中金属帘线与橡胶的粘着性。

近年来,沉淀法白炭黑已扩展到了客车轮胎应用中。

一种新型的Rhodias白炭黑由于其良好的分散性而促进了“绿色轮胎”的发展,这种轮胎滚动阻力小并改善了湿路面抓着力,使用寿命长。

以前,在使用传统白炭黑时,从未获得过这种综合平衡的性能,这可能与所用的白炭黑具有特别高的分散性及白炭黑聚合物间良好的相互作用有关。

我们用3种不同的变形区域,尤其是在发生Payne效应的小变形(变形幅度小于100%)区域解释了这种特殊性能。

Payne效应是用应变幅度增大时,最大损耗模量(G″)状态引起的贮存模量(G′)的增量来表征。

已提出了若干种机理,对应于各种不同的局部机理可分下列几类:(1)填料渗透网络的破坏与再生;(2)界面上聚合链的吸附与解吸附;(3)由粘合到表面的橡胶产生的主体聚合物的解缠结;(4)白炭黑表面环绕的玻璃状橡胶壳的应变2软化。

在本研究中,我们使用不同的特种白炭黑填充胶料,以便在沉淀法白炭黑在橡胶内良好分散时区辩这些描述。

1 试验部分111 试样“绿色轮胎”胎面胶的基体材料主要是溶聚丁苯橡胶(S2SBR)。

我们使用了一种由Bayer公司商品化的溶液聚合型丁苯橡胶,商品名为Buna VSL552521,该橡胶的充油量为3715%,含有55%乙烯21,2和25%苯乙烯。

这种橡胶使用的主要填料是称之为Z 1165M P的高分散性白炭黑(Rhodia公司提供)。

本研究使用的这种白炭黑和其他白炭黑的某些特性示于表1。

我们还将这些白炭黑与N347炭黑进行了对比。

表1 沉淀法白炭黑的主要特性典型分析Z1165MPZ1115MPZ1205MPZ175MP BET N2吸附比表面积,m2/g165115205175 CTAB吸附比表面积,m2/g160110200170p H 6.5 6.5 6.5 6.2湿度(2h×105℃),%710615710615灼烧减量(1000℃),%11101111 简而言之,沉淀法白炭黑是用酸(常用硫酸溶液)中和硅酸钠而获得的。

白炭黑补强原理范文白炭黑(白碳黑)是一种由炭黑生产中产生的副产品,其主要成分是二氧化硅(SiO₂)。

白炭黑具有较高的比表面积和吸附性能,因此在多个工业领域得到广泛应用,如橡胶、塑料、油墨、涂料和建筑材料等。

在材料科学领域,白炭黑也被用作补强填料。

补强填料的应用旨在提高材料的力学性能,增强其刚性和强度,使其具有更好的抗拉、抗压和抗磨损能力。

补强填料的作用方式可以通过以下几个原理来解释。

1.增加材料的比表面积:白炭黑具有非常高的比表面积,这意味着单位质量的白炭黑所包含的颗粒数更多。

填加白炭黑后,颗粒与基础材料之间的接触面积增加,从而提高了材料的摩擦力和粘合力。

这种增加接触面积的效果会导致材料的力学性能得到改善,如增加抗拉强度和刚性。

2.填充效应:白炭黑的形态和粒径可以影响填充效应。

当白炭黑的颗粒相对较大时,可以填充材料中的空隙和裂缝,从而增加了材料的整体密度和均匀性。

填充效应改善了材料的抗震性能和耐久性,降低了材料受力时的应力集中。

3.表面亲和性:白炭黑具有一定的亲水性,可以增加填料与基础材料之间的相互作用。

这种相互作用可以提高材料的粘附性能,增强材料的界面结合强度。

表面亲和性还可以改善填料在复合材料制备过程中的分散性和胶凝性。

4.纳米尺寸效应:由于白炭黑的颗粒尺寸通常在纳米级别,因此材料中的纳米尺寸效应也会对补强原理产生影响。

纳米尺寸的白炭黑颗粒具有更大的比表面积和更好的分散性,可以更有效地改善材料的力学性能。

纳米填料也可以通过与基础材料相互作用,改善其热稳定性和耐候性。

总的来说,白炭黑作为补强填料在材料科学中具有广泛应用。

通过增加材料的比表面积、填充效应、表面亲和性和纳米尺寸效应,白炭黑可以改善材料的力学性能,增加其刚性和强度,并提高材料的耐磨损和耐候性。

白炭黑的使用还可以改善材料的加工性能和稳定性,使得材料在不同应用领域具有更多的可能性。

第 7 期谢诚坚等.促进剂TBzTD对白炭黑补强天然橡胶/溶聚丁苯橡胶并用胶性能的影响415促进剂TBzTD对白炭黑补强天然橡胶/溶聚丁苯橡胶并用胶性能的影响谢诚坚,高 超,熊 能,王 超,刘 辉,董兴旺,王丹灵(中策橡胶集团股份有限公司,浙江杭州310018)摘要:研究促进剂TBzTD对白炭黑补强天然橡胶(NR)/溶聚丁苯橡胶(SSBR)并用胶性能的影响。

结果表明:在白炭黑补强NR/SSBR并用体系中,随着促进剂TBzTD用量的增大,胶料的门尼焦烧时间缩短,硫化速率增大,硫化胶的300%定伸应力和拉伸强度增大,拉断伸长率减小,撕裂强度先增大后减小,耐磨性能和抗湿滑性能提高,滚动阻力降低;促进剂TBzTD用量为0.5份时,胶料的耐老化性能最佳。

关键词:促进剂;白炭黑;天然橡胶;溶聚丁苯橡胶;耐磨性能;动态力学性能;滚动阻力中图分类号:TQ330.38+5 文章编号:1006-8171(2023)07-0415-03文献标志码:A DOI:10.12135/j.issn.1006-8171.2023.07.0415自2012年欧盟实施标签法规以来,消费者越来越重视轮胎的滚动阻力和抗湿滑性能。

轮胎配方工程师采用诸多方法改善胶料的滞后损失,如采用溶聚丁苯橡胶(SSBR)、白炭黑、树脂、硅烷偶联剂、分散剂等来增大胶料在0 ℃时的损耗因子(tanδ),减小胶料在60 ℃时的tanδ,以期提高轮胎的抗湿滑性能,降低轮胎的滚动阻力[1-7]。

有专利[8]介绍,采用有机硫给予体可以提高胶料的抗硫化返原性,增大胶料模量,减小压缩永久变形,降低压缩温升。

促进剂TBzTD为二硫化四苄基秋兰姆,是一种绿色、安全、环保、高效的硫化促进剂[9-10]。

本工作研究促进剂TBzTD对白炭黑补强天然橡胶(NR)/SSBR并用胶性能的影响。

1 实验1.1 主要原材料NR,SVR3L,越南产品;SSBR,牌号E581,日本旭化成公司产品;炭黑N234,上海卡博特化工有限公司产品;白炭黑,牌号1165MP,索尔维精细化工添加剂(青岛)有限公司产品;偶联剂Si69,浙江金茂橡胶助剂品有限公司产品;硫黄,无锡华盛橡胶新材料科技股份有限公司产品;促进剂TBzTD,江苏连连化学股份有限公司产品;促进剂CBS,科迈化工股份有限公司产品。