浸出法制油的工艺

- 格式:docx

- 大小:37.08 KB

- 文档页数:3

压榨油与浸出油有什么区别一、加工工艺一)物理压榨工艺(以菜籽为例)将菜籽加水破碎(加水的目的是防止炒焦) → 然后入锅炒熟→ 再入螺旋榨油机压榨→ 出毛油(半成品油)→ 将毛油沉淀→ 进行毛油精炼→ 最后制成食用油二)化学浸出油工艺(以菜籽为例)先将菜籽压成碎薄片→ 用六号轻汽油浸泡,使油脂溶解在轻汽油中形成混合油→ 然后对混合油进行加热蒸馏除去轻汽油,制成半成品油→ 菜籽毛油化学高温精炼脱胶、脱色、脱臭(用15波美度的碱液提炼;脱色用膨润白土,并适当加入活性炭) → 最后制成食用油。

浸出油工艺从半成品油到毛油精炼,整个过程都在使用化学剂,有的提炼过程中甚至使用硫酸。

二、两者优劣对比一)营养压榨油:不破坏亚油酸等不饱和脂肪酸,保留了油料作物原有的营养成分(维生素、矿物质、微量元素等),也保留了植物原有的天然香味。

浸出油:由于高温、化学的加工过程,破坏亚油酸等不饱和脂肪酸,营养成分(维生素、矿物质、微量元素等)遭到破坏、流失。

因此浸出油主要成分就是各种脂肪酸,只能为人体提供能量,基本上无营养可言。

浸出油通常无色无味,闻不到植物原有的香味。

二)化学残留压榨油:基本上无化学残留物。

浸出油:6号汽油等加工过程中使用的各种化学物质都有残留,这些物质对人体无益、甚至有毒。

三)致癌物质苯并芘压榨油:低温、物理加工过程,不产生致癌物质苯并芘。

浸出油:高温加工过程产生苯并芘(烧烤、油炸、吸烟都会产生),是一种强烈的致癌物。

四)人工抗氧化剂压榨油:植物油中本来就有天然的抗氧化物质,可以不加或少加人工合成的抗氧化剂。

浸出油:高温加工过程中破坏了原有的抗氧化物质,而缺少抗氧化物质的保护食用油极易被氧化而产生酸败现象,破坏营养价值、产生对人体有害成分,并影响口感。

因此浸出食用油必须添加人工合成的抗氧化剂BHA(丁基羟基茴香醚)、BHT(二丁基羟基甲苯)、TBHQ (叔丁基对苯二酚)等,这些抗氧化剂具有潜在的毒性甚至致癌作用,会带来食品安全问题,许多国家已经禁止使用。

读者信箱目前,我国的制油工业主要是采用的两种生产工艺,一是压榨法制油工艺,二是浸出法制油工艺。

最古老的制油方法就是压榨法,浸出法是随着科学技术的发展,制油工业向着集约化、规模化发展而产生的。

一、什么是压榨制油,什么是浸出制油?压榨法制油是利用外力挤压油料把油脂从油料中分离出来。

油料一般要经过清理、破碎、软化、轧胚、蒸炒、然后再使用压榨机依靠巨大的压力让油脂从油料中分离出来。

是来源于传统作坊的制油方法,现在的压榨法已经是工业化的作业。

浸出法制油的依据是萃取原理,利用油脂与所选定溶剂(符合国家相关标准的溶剂)的互溶性质,通过溶剂浸泡处理过的油料,将油脂溶解到溶剂中,而将其萃取溶解出来,然后再通过蒸馏等工艺过程将溶剂油从毛油中分离出来。

这种萃取原理在食品、医药等行业被广泛应用。

二、压榨法与浸出法制油的优点压榨法是一个物理制取过程,不涉及添加任何化学物质,榨出的毛油质量较好,但缺点是出油率低,生产成本高。

浸出法制油是一个化工过程,粕中残油少,出油率高;加工成本低、生产条件良好;粕的质量高,油料资源得到了充分的利用,许多优点是压榨法无法比拟的。

缺点是毛油质量较差,含有一定溶剂。

三、关于浸出油溶剂问题浸出油溶剂有二氧化碳浸出、6号溶剂油浸出等,我国油脂工业企业目前使用的抽提溶剂是油料加工的专用溶剂6号溶剂,它是符合国家相关标准的的溶剂,它具有对油脂的溶解能力强、常温下能以任何比例溶解油脂;对非油物质、胶体化合物、硫化物等溶解力小,浸出的油脂较纯净;沸点低、容易回收;对设备无腐蚀作用等优点,与成分复杂、沸点高的普通汽油有着本质的区别。

国外也普遍采用的是这种溶剂。

国家质量标准要求:原油中溶剂含量不超过100PPm;三级、四级食用油的残溶小于50PPm;一级、二级食用油(原色拉油)是不得检出的(低于10PPm)。

经过多年的医疗临床证明,浸出油是优质、安全的食用油。

四、不同的油料采用不同的制油工艺制油原料的不同特点决定了不同的油脂制取工艺。

浸出法制油1.浸出法制油的基本过程浸出法制油是应用萃取的原理,选用某种能够溶解油脂的有机溶剂,经过对油料的接触(浸泡或喷淋),使油料中的油脂被萃取出来的一种制油方法。

其基本过程是:把油料胚(或预榨饼)浸于选定的溶剂中,使油脂溶解在溶剂内(组成混合油),然后将混合油与固体残渣(粕)分离,混合油再按不同的沸点进行蒸发、汽提,使溶剂汽化变成蒸气与油分离,从而获得油脂(浸出毛油)。

溶剂蒸气则经过冷凝、冷却回收后继续使用。

粕中亦含有一定数量的溶剂,经脱溶烘干处理后即得干粕,脱溶烘干过程中挥发出的溶剂蒸气仍经冷凝、冷却回收使用。

2.浸出法制油的优点浸出法制油具有粕中残油率低(出油率高),劳动强度低,工作环境佳,粕的质量好的优点。

由此可见,较之压榨法、浸出法制油的确是一种先进的制油方法,目前已普遍使用。

3.油脂浸出的基本原理油脂浸出亦称“萃取”,是用有机溶剂提取油料中油脂的工艺过程。

油料的浸出,可视为固一液萃取,它是利用溶剂对不同物质具有不同溶解度的性质,将固体物料中有关成分加以分离的过程。

在浸出时,油料用溶剂处理,其中易溶解的成分(主要是油脂)就溶解于溶剂。

当油料浸出在静止的情况下进行时,油脂以分子的形式进行转移,属“分子扩散”。

但浸出过程中大多是在溶剂与料粒之间有相对运动的情况下进行的,因此,它除了有分子扩散外,还有取决于溶剂流动情况的“对流扩散”过程。

4.浸出法制油工艺(1)浸出法制油工艺的分类按操作方式,浸出法制油工艺可分成间歇式浸出和连续式浸出:①间歇式浸出料胚进入浸出器,粕自浸出器中卸出,新鲜溶剂的注入和浓混合油的抽出等工艺操作,都是分批、间断、周期性进行的浸出过程属于这种工艺类型。

②连续式浸出料胚进入浸出器,粕自浸出器中卸出,新鲜溶剂的注入和浓混合油的抽出等工艺操作,都是连续不断进行的浸出过程属于这种工艺类型。

按接触方式,浸出法制油工艺可分成浸泡式浸出、喷淋式浸出和混合式浸出:③浸泡式浸出料胚浸泡在溶剂中完成浸出过程的叫浸泡式浸出。

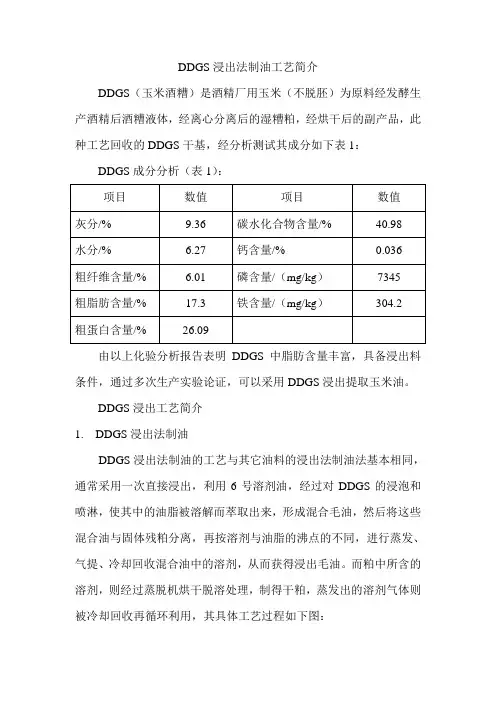

DDGS浸出法制油工艺简介DDGS(玉米酒糟)是酒精厂用玉米(不脱胚)为原料经发酵生产酒精后酒糟液体,经离心分离后的湿糟粕,经烘干后的副产品,此种工艺回收的DDGS干基,经分析测试其成分如下表1:DDGS成分分析(表1):由以上化验分析报告表明DDGS中脂肪含量丰富,具备浸出料条件,通过多次生产实验论证,可以采用DDGS浸出提取玉米油。

DDGS浸出工艺简介1.DDGS浸出法制油DDGS浸出法制油的工艺与其它油料的浸出法制油法基本相同,通常采用一次直接浸出,利用6号溶剂油,经过对DDGS的浸泡和喷淋,使其中的油脂被溶解而萃取出来,形成混合毛油,然后将这些混合油与固体残粕分离,再按溶剂与油脂的沸点的不同,进行蒸发、气提、冷却回收混合油中的溶剂,从而获得浸出毛油。

而粕中所含的溶剂,则经过蒸脱机烘干脱溶处理,制得干粕,蒸发出的溶剂气体则被冷却回收再循环利用,其具体工艺过程如下图:DDGS 加热烘封闭绞龙第一蒸发器混合油浸出器湿粕冷凝器新鲜溶剂蒸脱机成品粕第二蒸发器捕集器蒸煮罐汽提塔冷凝器定期排渣毛油冷凝器经烘干后的DDGS料经封闭绞龙送入浸出器,在浸出器中经稀混合油的多次喷淋、浸泡,最后用新鲜溶剂再喷淋、浸泡,再经过沥干,排出浸出器,经L型刮板输送机通过封闭绞龙进入蒸脱机中进行脱溶与烘干,使DDGS达到要求的水分而从再底层出口排出。

经浸出器萃取的混合油,则送到第一、第二蒸发器和汽提塔,脱去溶剂,就得到了浸出毛油。

蒸脱机、蒸发器、汽提塔排也的混合蒸气经冷凝器冷却后,经分水箱分出水分后,再循环使用。

2.浸出后DDGS和毛油质量浸出脂肪后的DDGS,都最大程度的保留了蛋白质等营养成分,并使DDGS粕中残油降到了1%以内,提高了DDGS的贮存性,而其营养价值都没有减少,其质量的分析数据如表2浸出脂肪后的DDGS成分(单位%)浸出后所得的主要产品玉米毛油,也以其特有的玉米醇香和澄清透明的内在指标,符合优质毛油标准。

第十章浸出法制取油脂浸出法制油脂是现代油脂提取主要方法的一种,也是油脂提取率颇高的一种方法,与压榨法相比具有明显的优势。

随着现代化工业进程的加快,用于浸出法制油的油料品种和浸出的方法也愈来愈多,浸出的功能性也愈来愈强。

首先,浸出法制油的出油率比压榨方法高,浸出法提油后的油料粕残油在1%以下,这对合理利用油料资源有着现实的意义。

其二,提油后的油料粕蛋白质含量相对较高,品质亦好,可作为食品与饲料生产的原料。

其三,生产规模大使加上成本低其四,自动化控制程度较高,浸出法属化工生产单元的组合,很容易实现温度、压力、液位、真空、流量、料位的自动控制。

其五,生产环境好,因其是封闭性生产,无泄诵、无扮尘,且温度低,生产环境比压榨方法的好。

浸出法制油的基本过程是油料溶质通过一定的处理后,用6#溶剂油(正己烷)作为溶剂浸出,浸出所得的溶液称作混合油,棍合油进行熬发和气提得到毛油,浸出后所得的固体物称做湿粕。

湿粕进行脱溶后生产出所需的成品粕,蒸发、气提和蒸脱出的溶剂混合气体进行冷凝分水回收,回收的溶剂循环使用。

浸出工艺过程包括油料没出、混合油蒸发、泥粕蒸脱和溶剂回收四个工序。

第一节油料浸出的概念与方式一、油料浸出的概念浸出是植物油厂对用溶剂提取油料中油脂的俗称。

一般在化工单元操作中称萃取或提取。

它是利用各组分在选定的溶剂中溶解度的不同以分离混合物的单元操作。

萃取又可分为固一液萃取和液液萃取两种。

前者习惯上又叫浸取或浸沥,而后者习惯上就叫萃取。

下面重点谈固-液萃取。

固-液萃取是利用选定的络剂分离固体混合物中的组分的单元操作。

换句话说,就是把固休浸在选定的溶剂中,使易溶解的组分溶解为溶液,然后再和固体残渣分离,例如用6#抽提溶剂油浸出油料中的油脂。

用水没出甜菜中的糖分等。

由于在浸出过程中,固体混合物中的易溶解组分是从固体内部扩散到溶剂中,所以最好用小块状或薄片状的固体混合物,这样将有利于浸出的顺利进行二、油脂浸出方式在油脂浸出工业中,油料浸出的方式可分为间歇式和连续式。

浸出取油工艺流程1.浸出法制油的基本过程浸出法制油是应用萃取的原理,选用某种能够溶解油脂的有机溶剂,经过对油料的接触(浸泡或喷淋),使油料中的油脂被萃取出来的一种制油方法。

其基本过程是:把油料胚(或预榨饼)浸于选定的溶剂中,使油脂溶解在溶剂内(组成混合油),然后将混合油与固体残渣(粕)分离,混合油再按不同的沸点进行蒸发、汽提,使溶剂汽化变成蒸气与油分离,从而获得油脂(浸出毛油)。

溶剂蒸气则经过冷凝、冷却回收后继续使用。

粕中亦含有一定数量的溶剂,经脱溶烘干处理后即得干粕,脱溶烘干过程中挥发出的溶剂蒸气仍经冷凝、冷却回收使用。

2.浸出法制油的优点浸出法制油具有粕中残油率低(出油率高),劳动强度低,工作环境佳,粕的质量好的优点。

由此可见,较之压榨法、浸出法制油的确是一种先进的制油方法,目前已普遍使用。

3.油脂浸出的基本原理油脂浸出亦称"萃取",是用有机溶剂提取油料中油脂的工艺过程。

油料的浸出,可视为固-液萃取,它是利用溶剂对不同物质具有不同溶解度的性质,将固体物料中有关成分加以分离的过程。

在浸出时,油料用溶剂处理,其中易溶解的成分(主要是油脂)就溶解于溶剂。

当油料浸出在静止的情况下进行时,油脂以分子的形式进行转移,属"分子扩散"。

但浸出过程中大多是在溶剂与料粒之间有相对运动的情况下进行的,因此,它除了有分子扩散外,还有取决于溶剂流动情况的"对流扩散"过程。

4.浸出法制油工艺(1)浸出法制油工艺的分类按操作方式,浸出法制油工艺可分成间歇式浸出和连续式浸出:①间歇式浸出料胚进入浸出器,粕自浸出器中卸出,新鲜溶剂的注入和浓混合油的抽出等工艺操作,都是分批、间断、周期性进行的浸出过程属于这种工艺类型。

②连续式浸出料胚进入浸出器,粕自浸出器中卸出,新鲜溶剂的注入和浓混合油的抽出等工艺操作,都是连续不断进行的浸出过程属于这种工艺类型。

按接触方式,浸出法制油工艺可分成浸泡式浸出、喷淋式浸出和混合式浸出:③浸泡式浸出料胚浸泡在溶剂中完成浸出过程的叫浸泡式浸出。

压榨油与浸出油有什么区别一、加工工艺一)物理压榨工艺(以菜籽为例)将菜籽加水破碎(加水的目的是防止炒焦) → 然后入锅炒熟→ 再入螺旋榨油机压榨→ 出毛油(半成品油)→ 将毛油沉淀→ 进行毛油精炼→ 最后制成食用油二)化学浸出油工艺(以菜籽为例)先将菜籽压成碎薄片→ 用六号轻汽油浸泡,使油脂溶解在轻汽油中形成混合油→ 然后对混合油进行加热蒸馏除去轻汽油,制成半成品油→ 菜籽毛油化学高温精炼脱胶、脱色、脱臭(用15波美度的碱液提炼;脱色用膨润白土,并适当加入活性炭) → 最后制成食用油。

浸出油工艺从半成品油到毛油精炼,整个过程都在使用化学剂,有的提炼过程中甚至使用硫酸。

二、两者优劣对比一)营养压榨油:不破坏亚油酸等不饱和脂肪酸,保留了油料作物原有的营养成分(维生素、矿物质、微量元素等),也保留了植物原有的天然香味。

浸出油:由于高温、化学的加工过程,破坏亚油酸等不饱和脂肪酸,营养成分(维生素、矿物质、微量元素等)遭到破坏、流失。

因此浸出油主要成分就是各种脂肪酸,只能为人体提供能量,基本上无营养可言。

浸出油通常无色无味,闻不到植物原有的香味。

二)化学残留压榨油:基本上无化学残留物。

浸出油:6号汽油等加工过程中使用的各种化学物质都有残留,这些物质对人体无益、甚至有毒。

三)致癌物质苯并芘压榨油:低温、物理加工过程,不产生致癌物质苯并芘。

浸出油:高温加工过程产生苯并芘(烧烤、油炸、吸烟都会产生),是一种强烈的致癌物。

四)人工抗氧化剂压榨油:植物油中本来就有天然的抗氧化物质,可以不加或少加人工合成的抗氧化剂。

浸出油:高温加工过程中破坏了原有的抗氧化物质,而缺少抗氧化物质的保护食用油极易被氧化而产生酸败现象,破坏营养价值、产生对人体有害成分,并影响口感。

因此浸出食用油必须添加人工合成的抗氧化剂BHA(丁基羟基茴香醚)、BHT(二丁基羟基甲苯)、TBHQ (叔丁基对苯二酚)等,这些抗氧化剂具有潜在的毒性甚至致癌作用,会带来食品安全问题,许多国家已经禁止使用。

浸出法制油工艺流程一、浸出法制油的定义浸出法制油,是指利用合适的浸出剂,在油料中提取出油脂的工艺。

浸出剂是通过将油料浸泡在另外的溶剂或溶剂组合中,从中提取油脂的物质。

浸出法制油的主要特点是可以选择合适的浸出剂,实现高效、快速地提取出油脂。

由于浸出剂的选择非常广泛,可以应用于各种不同的油料提取油脂。

二、浸出法制油的工艺流程1. 原料准备浸出法制油是需要使用油料作为原料的,具体的原料种类和数量会根据目标油脂的需求而有所不同。

在进入浸出工艺之前,需要对原料进行一定的前处理。

2. 破碎处理为了保证浸出剂更好地进入油料内部,需要先将油料进行破碎处理。

通常采用碾压或者磨碎等方式,将油料破碎成适当的颗粒度,以方便浸出剂的渗透。

3. 烘干烘干是为了去除原料中的水分,因为水分会干扰浸出剂对油脂的提取。

一般采用热风烘干的方式,将油料在恒温恒湿条件下进行烘干。

4. 浸出在浸出工艺中,需要选择合适的浸出剂,使得其和油料中的油脂发生反应,从而提取出油脂。

常见的浸出剂有石油醚、正己烷、乙醇、丙酮等。

将油料送入浸出器内,由于浸出剂的渗透作用,使得油料中的油脂向浸出剂中转移。

在同等条件下,浸出效果取决于浸出剂的选择、浸出时间、温度和油料的性质。

5. 分离在浸出过程中,被提取出来的物质包含有浸出剂、油脂和其他杂质。

要使得浸出后的溶液更加纯净,就需要对其中的物质进行分离和提纯。

分离的方式有很多种,包括蒸馏、萃取、溶剂回收等。

最常用的分离方式是蒸馏,可以将浸出剂和油脂分离开来,从而得到纯净的油脂。

6. 精炼为了提高油脂的品质和纯度,需要对其进行精炼处理。

具体的精炼方式会根据不同的油料及其用途而有所不同,但是普遍的精炼方法包括脱酸、脱色、脱臭等。

三、浸出法制油的优缺点1. 优点(1)高效:浸出法制油可用于各种油料的提取,因此更具效率和灵活性。

(2)环保:与传统的热压式制油工艺相比,浸出法制油更加环保,因为它不会产生废水和废渣,也不会产生高温烟尘。

浸出法取油浸出法取油是应用固-液萃取的原理,选用某种能够溶解油脂的有机溶剂,经过对油料的喷淋和浸泡作用,使油料中的油脂被萃取出来的一种取油方法。

浸出法取油的基本过程是把油料料坯、预榨饼或膨化料胚浸于选定的溶剂中,使油脂溶解在溶剂中形成混合油,然后将混合油与浸出后的固体粕分离。

对混合油进行蒸发和汽提,使溶剂汽化与油脂分离,从而获得浸出毛油。

浸出后的固体粕含有一定量的溶剂,经蒸脱处理后得到成品粕。

从湿粕蒸脱、混合油蒸发和汽提及其他设备排出的溶剂蒸气需经过冷凝、矿物油吸收等方法进行回收,回收的溶剂循环使用。

浸出法取油的优点是:出油效率高,粕残油低(1%以下),粕的质量好;生产过程可以控制在较低温度下进行,得到蛋白质变性程度很小的粕,以利于油料蛋白的提取和利用;容易实现大规模和自动化生产;因其封闭性生产且温度低,生产环境较压榨法好;动力消耗较压榨法小。

但油脂浸出所用溶剂大多易燃易爆,且溶剂蒸汽具有一定的毒性, 故生产过程中存在一定的危险性。

此外, 由于浸出毛油中残留溶剂(一般小于500ppm),故其质量较压榨毛油差,不能直接食用。

然而,这些缺点可以依靠改进工艺、发展适宜的溶剂、完善生产管理来克服。

因此,浸出法取油在国内外得到广泛的应用。

第一节溶剂浸出法取油中所用的溶剂作为一种工业助剂存在于整个油脂浸出工艺中,因此,所采用溶剂的成份和性质对浸出生产的技术指标和产品质量都产生不同程度的影响。

油脂在溶剂中的溶解度、溶剂与油脂的分离、溶剂与油料的分离及溶剂与水的分离、浸出生产的安全程度、油料中脂溶性物质在溶剂中的溶解等等都与溶剂的成分有着密切关系。

因此,溶剂应该在技术和工艺上满足浸出生产的各项要求。

一、油脂浸出对溶剂的要求一般来说,对油脂浸出所用溶剂的要求是力求在浸出过程中获得最高的出油率和获得高质量的油脂和成品粕,尽量避免溶剂对人体的伤害作用,保证生产操作的安全。

因而对油脂工业用溶剂提出如下要求。

1、对油脂有较好的溶解度所选用的溶剂应能够充分、迅速地溶解油脂,且与油脂能以任何比例相互溶解;不溶解或很少溶解油料中脂溶性物质,更不能溶解油料中其它非油组分。

浸出法制油工艺技术一、简介1、油脂浸出的基本原理油脂浸出的基本原理,油脂浸出亦称“萃取”,是用有机溶剂提取油料中油脂的工艺过程。

油料的浸出,可视为固一液萃取,它是利用溶剂对不同物质具有不同溶解度的性质,将固体物料中有关成分加以分离的过程。

在浸出时,油料用溶剂处理,其中易溶解的成分(主要是油脂)就溶解于溶剂。

当油料浸出在静止的情况下进行时,油脂以分子的形式进行转移,属“分子扩散”。

但浸出过程中大多是在溶剂与料粒之间有相对运动的情况下进行的,因此,它除了有分子扩散外,还有取决于溶剂流动情况的“对流扩散”过程。

2、浸出制油的优点浸出制油具有粕中残油率低(出油率高),劳动强度低,工作环境佳,粕的质量好的优点。

二、浸出制油工艺1、工艺过程图2、工艺规程基本说明原料浸出→脱粕分离(离心机高速分离)→混合油→真空滤油机分离溶剂(冷却回收)→循环过滤→油罐储存3、浸出车间工艺技术参数(1)工艺参数:①进浸出器料胚质量直接浸出工艺,料胚厚度为0.3毫米以下,水分10%以下;预榨浸出工艺,饼块最大对角线不超过15毫米,粉末度(30目以下)5%以下,水分5%以下。

②料胚在平转浸出器中浸出,其转速不大于100转/分钟;在环型浸出器中浸出,其链速不小于 0.3转/分钟。

③浸出温度50~55℃。

④混合油浓度入浸料胚含油18%以上者,混合油浓度不小于20%;入浸料胚含油大于10%者,混合油浓度不小于15%;入浸料胚含油在大于5%、小于10%者,混合油浓度不小于10%。

⑤粕在蒸脱层的停留时间,高温粕不小于30分钟;蒸脱机气相温度为74-80℃;蒸脱机粕出口温度,高温粕不小于105℃,低温粕不大于80℃。

带冷却层的蒸脱机(DTDC)粕出口温度不超过环境温度10℃。

⑥混合油分离系统真空滤油机分离溶剂,精度最低不大于5μM ,脱水含量10ppm,加热温度0-80℃(任意设定)。

真空滤油机上自带冷凝系统冷却水进口水温30℃以下,出口温度45℃以下。

食用油的浸出法榨油方法食用油的浸出法榨油方法大部分食用油都是用浸出法榨油,虽然标签上写着用压榨法,但实际上榨油还是用浸出法.什么叫浸出法:下面介绍一下.浸出法制油综述浸出法制油综述第一节概述一、浸出法制油概念浸出法制油是应用萃取的原理,选择某种能够溶解油脂的有机溶剂,使其与经过预处理的油料进行接触——浸泡或喷淋,使油料中油脂被溶解出来的一种制油方法。

这种方法便溶剂与它所溶解出来的油脂组成一种溶液,这种溶液称之为混合油。

利用被选择的溶剂与油脂的沸点不同,对混合油进行蒸发、汽提,蒸出溶剂,留下油脂,得到毛油。

被蒸出来的溶剂蒸汽经冷凝回收,再循环使用。

二、浸出法制油的特点(一)优点浸出法制油是世界公认的一种先进的榨油方法,归纳起来,它主要具有以下优点:1.粕残油低压榨法制油时,由于预处理工序不可能使油料细胞完全破坏,蛋白变性也不可能十分彻底;榨膛温度不可能很高,榨膛压力也不可能很大。

因此,压榨法不可能将油脂榨净,榨饼的残油率还较高。

如ZX·18型榨油机压榨多种油料得到的榨饼,其残油率均在5%—8%。

相比之下,采用浸出法制油,无论是直接浸出,还是预榨浸出,都可将浸出后粕的残油率控制在1%以下。

2.粕的质量好与压榨法制油相比较,在浸出法制油生产中,由于相关工序的操作温度都比较低,使得固体物料中蛋白质的变性程度就小一些,粕的质量相应就好一些。

这对粕的饲用价值或从粕中提取植物蛋白都十分有利。

3.生产成本低与压榨法制油相比较,浸出法制油工艺所采用的生产线一般比较完整,机械化程度较高,且易于实现生产自动化。

其次,浸出车间操作人员少,劳动强度低。

再者,浸出法制油工艺的能源消耗相应也要低些。

因此,浸出法制油的生产成本较低。

(二)存在问题1.采用溶剂可能引起的危害现阶段浸出法选用的溶剂主要是烃类化合物。

国内现行浸出工艺采用的轻汽油,以己烷为主要成分。

这类溶剂易燃易爆,且对人的神经系统具有强烈的刺激作用。

例如,当轻汽油在空气中的蒸汽浓度达到1.20%—7.50%时,一遇火种就会爆炸;当其浓度达30—40mg/l 时,与人直接接触稍时即会致死。

油脂浸出工艺流程油料经过预处理后所成的料胚或预榨饼,由输送设备送入浸出器,经溶剂浸出后得到浓混合粕和湿粕。

浸出设备浸出系统的重要设备是浸出器,其形式很多。

间歇式浸出器--浸出罐。

连续式浸出器--平转式浸出器、环形浸出器、卫星式浸出器、履带式浸出器等。

1(湿粕的脱溶烘干(1)工艺流程从浸出器卸出的粕中含有25,,35,的溶剂,为了使这些溶剂得以回收和获得质量较好的粕,可采用加热以蒸脱溶剂。

(2)脱溶烘干设备对预榨饼浸出粕的脱溶烘干多采用高料层蒸烘机,对大豆一次浸粕的脱溶烘干,宜采用D(T蒸脱机。

2(混合油的蒸发和汽提(1)工艺过程混合油过滤-?混合油贮罐-?第一蒸发器-?第二蒸发器-?汽提塔-?浸出毛油从浸出器泵出的混合油(油脂与溶剂组成的溶液),须经处理使油脂与溶剂分离。

分离方法是利用油脂与溶剂的沸点不同,首先将混合油加热蒸发,使绝大部分溶剂汽化而与油脂分离。

然后,再利用油脂与溶剂挥发性的不同,将浓混合油进行水蒸气蒸馏(即汽提),把毛油中残留溶剂蒸馏出去,从而获得含溶剂量很低的浸出毛油,但是在进行蒸发、汽提之前,须将混合油进行"预处理",以除去其中的固体粕末及胶状物质,为混合油的成分分离创造条件。

(2)过滤让混合油通过过滤介质(筛网),其中所含的固体粕末即被截留,得到较为洁净的混合油。

处理量较大的平转型浸出器内,在第?集油格上装有帐篷式过滤器,滤网规格为100目,浓混合油经过滤后再泵出。

(3)离心沉降现多采用旋液分离器来分离混合油中的粕末,它是利用混合油各组分的重量不同,采用离心旋转产生离心力大小的差别,使粕末下沉而液体上升,达到清洁混合油的目的。

(4)混合油的蒸发蒸发是借加热作用使溶液中一部分溶剂汽化,从而提高溶液中溶质的浓度,即使挥发性溶剂与不挥发性溶质分离的操作过程。

混合油的蒸发是利用油脂几乎不挥发,而溶剂沸点低、易于挥发的特性,用加热使溶剂大部分汽化蒸出,从而使混合油中油脂的浓度大大提高的过程。

浸出法制油的工艺

一、前言

浸出法制油是一种传统的榨油方法,也是目前广泛使用的一种工艺。

它主要通过物理力学和化学反应的方式,将原料中的油脂提取出来。

本文将详细介绍浸出法制油的工艺流程。

二、原料准备

1.选择优质原料

浸出法制油的原料可以选择各种植物油籽,如花生、大豆、棉籽等。

为了保证制油质量,需要选择新鲜、成熟度高、无霉变、无异味等优质原料。

2.清洗原料

清洗原料可以有效去除杂质和污垢,提高制油效率和产品品质。

清洗时需注意不要弄湿或损坏原料。

三、浸出工艺

1.烘干

将清洗后的原料进行烘干处理,使其含水量降至10%以下。

这样可以

减少浸出过程中水分对溶剂的影响,并提高浸出效率。

2.粉碎

将烘干后的原料进行粉碎处理,使其颗粒大小均匀细小(约为0.3-

0.5mm),以便于浸出剂的渗透和溶解。

3.浸出

将粉碎后的原料放入浸出器中,加入适量的溶剂(如正己烷、乙醇等),进行浸出。

浸出温度一般在50-60℃之间,时间约为1-2小时。

在此过程中,原料中的油脂会逐渐溶解到溶剂中。

4.分离

待浸出完成后,将浸出液进行分离。

一般采用旋转蒸发器或蒸馏器进

行分离。

通过这一步骤可以有效地去除残留的溶剂和水分。

5.脱臭

将分离后的油进行脱臭处理,以去除其中的异味和杂质。

脱臭方法可以采用真空蒸馏、氮气冲洗等方式。

6.精制

经过以上步骤后,制得的油还需要进行精制处理,以提高其色泽、纯度和稳定性。

精制方法包括磷酸脱色、碱炼等。

四、总结

以上就是浸出法制油的详细工艺流程。

通过这一工艺可以制得高品质的植物油,并且具有较高的生产效率和经济效益。

在实际生产中,还需要注意原料的选择、设备的维护和操作技能等方面,以确保制油质量和安全生产。