ATPCHECK配置完全

- 格式:doc

- 大小:21.50 KB

- 文档页数:5

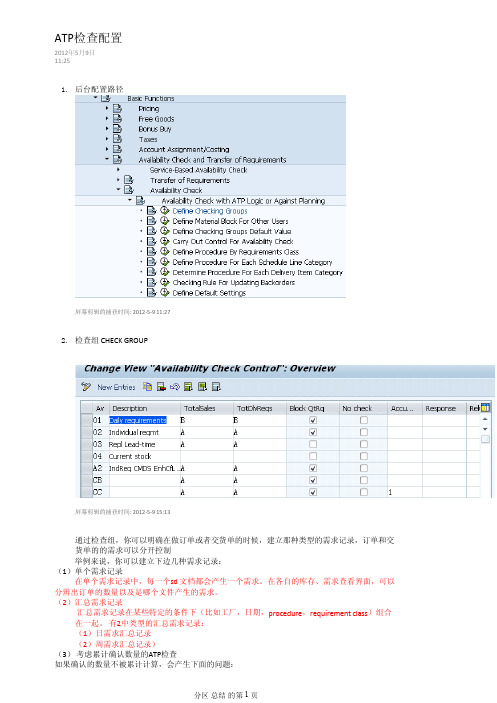

后台配置路径1.屏幕剪辑的捕获时间: 2012-5-9 11:27检查组CHECK GROUP2.屏幕剪辑的捕获时间: 2012-5-9 15:13通过检查组,你可以明确在做订单或者交货单的时候,建立那种类型的需求记录,订单和交货单的的需求可以分开控制举例来说,你可以建立下边几种需求记录:(1)单个需求记录在单个需求记录中,每一个sd 文档都会产生一个需求。

在各自的库存、需求查看界面,可以分辨出订单的数量以及是哪个文件产生的需求。

汇总需求记录在某些特定的条件下(比如工厂,日期,procedure ,requirement class )组合在一起。

有2中类型的汇总需求记录:(1)日需求汇总记录(2)周需求汇总记录)(2)汇总需求记录(3)考虑累计确认数量的ATP 检查如果确认的数量不被累计计算,会产生下面的问题:用倒推法推算订单的物料有效期,看那天的ATP 数量是否足够,如果足够,订单将会自动扣减ATP ATP 检查配置2012年5月9日11:25用倒推法推算订单的物料有效期,看那天的ATP数量是否足够,如果足够,订单将会自动扣减ATP 数量(只有在发运日期前的ATP数量才会被扣减。

按照这种逻辑,系统不会考虑那些已经已经创建的订单的confirm quantity。

如果之间的入库数量减少了,有可能造成,之前confirm quantity过的订单,确定上的数量不能满足。

MRP elemt Recpt/Reqmt ATP qty Cumul. ATPqty Confirmed qtyStock10000-SALES ORD 1-200-100-100-200PLND ORD10000-SALES ORD 2-10000100在上图的这个例子中,一开始PLAN Order在salesorder1之前,这样的话salesorder1的数量200被确认上,但是随后,因为plan order进行了重新更改,时间被安排到sales order1之后了,之后salesorder2发生,时间重新安排的plan order这时完全可以满足salesorder2,这样salesorder2的数量也被确认上了,这就造成了之前salesorder1确认的数量不能被满足,同时造成了确认上的订单数量大于收货的数量。

ATP荧光检测仪使用说明解析ATP荧光检测仪(Adenosine triphosphate bioluminescence measurement system)是一种用于检测微生物活性的仪器设备。

它通过测量生物体内的三磷酸腺苷(Adenosine triphosphate, ATP)含量来评估样品中微生物的数量和活性水平。

下面是一份ATP荧光检测仪使用说明的解析。

1.前期准备:在使用ATP荧光检测仪之前,需要准备以下物品:-ATP检测试剂盒:通常由ATP酶、荧光素和底物等组成的检测试剂盒。

不同的试剂盒适用于不同类型的样品。

-样品:可以是水、土壤、食品、医疗设备等各种类型的样品。

根据样品类型选择合适的检测试剂盒。

-取样工具:包括采样容器、取样器具等。

-试剂:除了ATP检测试剂盒之外,还可能需要其他试剂,如蛋白酶、胰酶等。

2.仪器设置:将ATP荧光检测仪放置在平稳、干燥的台面上,并确保电源线正确连接。

打开仪器电源,并等待仪器的自检程序结束。

3.校准:在开始使用ATP荧光检测仪之前,需要进行校准。

校准通常分为两个步骤。

-零点校准:使用纯净水或缓冲液清洗探头,并记录下读数。

此后,将探头放入纯净水或缓冲液中,按下“校准”按钮进行零点校准。

-ATP标准品校准:根据ATP检测试剂盒的使用说明,将ATP标准品稀释成所需浓度,并按照说明将ATP检测试剂盒内的试剂与标准品混合。

将混合液放入样品槽中,并按下“标定”按钮进行标定校准。

4.检测操作:根据ATP荧光检测仪的使用说明,进行以下步骤来进行样品检测。

-取样:用适当的工具从样品中取样,并将样品放入采样容器中。

-加样:根据ATP检测试剂盒的要求,将相应的试剂添加到样品中。

试剂的添加量和顺序可能有所不同,需要根据试剂盒说明进行操作。

-混匀:确保样品和试剂充分混合,可以使用摇床或轻轻摇动样品容器来加强混合过程。

-按下“检测”按钮:将样品槽放入ATP荧光检测仪中,并按下仪器上的“检测”按钮开始检测过程。

ATP Check是Available To Promise Check的简写,直接可翻译为:承诺可用性检查,一般称为:物料可用性检查.

SD中涉及的ATP Check主要指:创建SO(销售定单)时,依据系统的设置对SO所需物料进行可用性检查.这里所说的系统的设置,包括在物料主数据和后台Customizing设置中设定的ATP Check.其功能是确保需求被现存的库存或者计划进货所满足.

可以这样来理解:当客户下达SO时,系统自动执行ATP Check,满足需求时返回建议交货日期和确认数量,不满足时依据某一时期的产能和生产计划,计算出可承诺交货日期和可承诺交货数量,返回给客户.客户下达的SO也能够通过Risk category(风险类型)和Credit group(信贷组)的组合设置,自动进行信用检查,如果超过信用额度,根据信用政策可以实现冻结发货,冻结发票和冻结新的SO的创建.

一、设置移动类型及检查规则:

设置动态可用性检查

Path:

IMG →物料管理→库存管理和实际库存→发货/转储记帐→设置动态可用性检查

Active Settings:

ATP for Movement setting

注: ATP A 为仅在非可用性时发出信息,而非检查规则。

Remarks:

None.

移动类型

Path:

IMG →物料管理→库存管理和实际库存→移动类型→复制,更改移动类型

Active Settings:

Below movement types are configured, and used by all Want Want Plants.

二、设置检查的仓别范围:

spro-生产-物料需求计划-计划-定义每个工厂的仓储地点的MRP。

北京atp检测仪操作规程

1、用户按照安全注意事项开机操作:检查电源安装接地是否正确。

2、准备污染物样品,按照相应的传感器要求选择合适的样品取样容器,准备样品取液器,如需做稳定性测试,则需要用玻璃容器取样,加一瓶纯净水。

3、按照对应传感器要求进行待检仪器的录参设置,调整仪器总线设置,根据所用传感器类型选择相应的工作参数,调整仪器输出时钟及定时器,检查设置参数是否正确,对误差、交叉误差等进行核对,确认无误后,安装好传感器,在待检仪器内安装好样品取样模块及样品取液器,将取样管布置在各个样品取样口,连接样品取样模块,检查系统安装及安全接线是否良好。

4、按照仪器的操作步骤进行操作,确认仪器有效地连接到待检仪器上,从上位机点击开始检测,仪器开始自检,此时检测仪器和主机正常,自检成功后,检测仪器可以正确检测样品中的污染物含量。

5、开始样品取液,连续取消三瓶,分析结果满足要求后,可以确认样品无卤化水,然后慢慢地对第一瓶、第二瓶、第三瓶取样液进行检测,如果分析精度达到90%以上,则可以认定该样品满足要求。

6、检测及报表处理,检测完成后,上位机自动生成报表,根据报表中的检测数

据,做简易科学分析,给出诊断报告,根据有关规定,将本次检测用于安全管理。

ATP荧光快速检测仪的操作介绍ATP荧光快速检测仪是一种实时监测微生物污染的现场检测设备,主要利用荧光素酶系统检测样品中的ATP(三磷酸腺苷)含量,从而快速获得样品的微生物负载情况,是目前水质监测、食品卫生、药品生产等行业中常用的检测手段之一。

本文将介绍ATP荧光快速检测仪的基本操作。

准备工作使用ATP荧光快速检测仪进行检测需要准备以下物品:•ATP检测仪•检测笔•校准液•样品采集容器(如杯子或培养皿)•蒸馏纯水•消毒剂在开始检测前,需要先进行一些准备工作:1.样品采集:根据需求选择合适的样品采集容器,正常情况下,采集的样品应全程使用消毒器材,并保证容器内外无杂质。

2.样品浓度:ATP检测仪适用于样品的浓度在10-10-10-12M范围内,需要根据具体情况进行浓度调整。

3.样品准备:将采集好的样品置于ATP检测仪准备好的检测采样区域内,等待检测仪进行检测。

检测流程ATP荧光快速检测仪的操作流程分为以下几步:1.校准:在进行检测前,需要进行ATP检测仪的校准。

选择适合的校准液,在ATP检测仪的校准区域进行校准操作。

注:使用过期的校准液可能会影响检测结果。

2.荧光探针:校准完成后,选择正确的荧光探针,并将探针插入ATP检测仪的检测区域,等待仪器自动校准。

3.采样:将准备好的样品放置于ATP检测仪的样品区域内,按下检测笔,让检测笔尽量贴近样品液面,等待荧光测量结果。

4.结果读取:ATP荧光快速检测仪通常会在3秒内给出样品的ATP负载量(以RLU为单位),通常将结果温馨提示标记为通过或未通过。

需要注意的是,不同行业适用的ATP检测范围可能不同,需要根据实际需求进行设置。

5.维护保养:检测完毕后,需要对ATP检测仪进行清洁,以保证仪器的精度和可靠性。

注意事项在操作ATP荧光快速检测仪时,也需要遵守以下注意事项:1.样品的采集应该全程使用消毒器材。

2.样品的存储时间长短、条件等都会影响检测结果,需要注意存储。

ATPCHECK配置完全版Availability Check,顾名思义,就是有效性检查,指的是要检查⼀下此物料是否能满⾜我的需求。

简单地举个例吧,你接到⼀张销售订单(SALES ORDER),客户要求数量为100PC,并且客户要求的出货⽇期是2009-4-1,此时我们的销售⼈员肯定会想,在这个愚⼈节到底能否出货给客⼈呢?那怎么办呢?⼀个个电话去问⽣产计划⼈员,去问⼚长,经理?废话,肯定不能这样,要不然花⼏百万,⼏千万上SAP做什么对吧,此时在系统中建⽴此单时,SAP就会做⼀个所谓的检查,检查⼀下我们预先设定的考虑因素,能否满⾜客户的要求,什么时候可以满⾜,这就是有效性检查的功能。

但⼀般⼈看到此单词就会想到ATP,实际上系统中并不只是包含这⼀层意思的,就听俺慢慢道来有效性检查包含以下两个概念1就是⼤名⿍⿍的ATP(全称:Available To Promise)2.就是Check Against planned independent requirements (意指计划独⽴需求的相关检查)ATP (Available To Promise)有效性承诺,检查承诺物料的相关元素,看是否能满⾜需求,什么时候能满⾜。

先看标准解释图⽚第⼀张图表⽰某物料在某个时间上有⽣产订单或计划订单,数量及时间如图第⼆张图表⽰如果在某个时间上有销售订单那我们的⽣产订单或计划订单能否满⾜客户的需求呢?就看图三了当我们在建⽴S1此销售订单时,因为我们已经有了⼀张P2的⽣产订单,并且⽇期是⼩于S1的,因此S1是肯定可以满⾜的,并且是提供满⾜S2同S1原理⼀样,完全就可以由P2去满⾜S3可以被P3的⼀部分满⾜S4可以被P4的剩余部门满⾜S5被P4部分满⾜⽽P4再剩下的部分数量,就是未来可提供的ATP QTY当我们在使⽤ATP时,系统检查的LOGIC如下:通过checking group + checking rule 得到Scope of check再在SCOPE OF CHECK中设定需要检查哪些元素,再把哪些元素加加减减得到剩余的ATP QTY,再⽤剩余的ATP QTY来与新的需求对⽐,从⽽决定是不是能满⾜到需求,看似简单,整起来还是有点事的,哈。

[原]STO中的ATP检查ATP检查的功能在许多模块都有⽤到,PP,MM,SD等;sap online help中对atp划分了两个⼤类:1: check against pir(计划独⽴需求);2:product availability check to promise. 第⼀个主要检查的事销售需求与计划独⽴需求,与库存等mrp元素没有关系;第⼆个就是我们在系统中经常提到的;它会检查像库存、销售订单、预留、⽣产订单、转储单等mrp元素。

关于ATP的具体配置看看后台就会了,但是要完全弄懂ATP的逻辑和SAP深邃的思想这是远远不够滴;关键要领悟ATP与TOR(需求传递)的关系;这个就不是博主今天要讲的内容了。

这次,主要给⼤家分享⼀下对ATP检查在STO下的使⽤和影响;原理都是相通的,细节很重要。

要弄明⽩sto中的atp检查,离不开⼀下⼏个问题:1:什么时候进⾏ATP检查?什么决定了是否要进⾏ATP检查?2:ATP检查范围是什么?ATP检查那个数量和那个⽇期?3:ATP检查的结果4:为什么在sto中在bactch level下⾯不检查atp?5: sto中为什么不能像so中⼀样⾃动添加新的schedule line?_______________________________________________________________________________________________________________ 1:什么时候进⾏ATP检查?什么决定了是否要进⾏ATP检查?当输⼊物料,数量和⼯⼚以及交货⽇期的时候,系统⾃动会执⾏相应的atp检查。

我们知道atp检查是有check group + check rule决定的。

Check group来⾃于所输⼊的物料住数据中;⽽sto中的check rule不像so 和dn是sap hard coding的,sto的check rule是可以配置的。

Availability Check,顾名思义,就是有效性检查,指的是要检查一下此物料是否能满足我的需求。

简单地举个例吧,你接到一张销售订单(SALES ORDER),客户要求数量为100PC,并且客户要求的出货日期是2009-4-1,此时我们的销售人员肯定会想,在这个愚人节到底能否出货给客人呢?那怎么办呢?一个个电话去问生产计划人员,去问厂长,经理?废话,肯定不能这样,要不然花几百万,几千万上SAP做什么对吧,此时在系统中建立此单时,SAP就会做一个所谓的检查,检查一下我们预先设定的考虑因素,能否满足客户的要求,什么时候可以满足,这就是有效性检查的功能。

但一般人看到此单词就会想到ATP,实际上系统中并不只是包含这一层意思的,就听俺慢慢道来

有效性检查包含以下两个概念

1就是大名鼎鼎的ATP(全称:Available To Promise)

2.就是Check Against planned independent requirements (意指计划独立需求的相关检查)

ATP (Available To Promise)

有效性承诺,检查承诺物料的相关元素,看是否能满足需求,什么时候能满足。

先看标准解释图片

第一张图表示某物料在某个时间上有生产订单或计划订单,数量及时间如图

第二张图表示如果在某个时间上有销售订单

那我们的生产订单或计划订单能否满足客户的需求呢?就看图三了

当我们在建立S1此销售订单时,因为我们已经有了一张P2的生产订单,并且日期是小于S1的,因此S1是肯定可以满足的,并且是提供满足

S2同S1原理一样,完全就可以由P2去满足

S3可以被P3的一部分满足

S4可以被P4的剩余部门满足

S5被P4部分满足

而P4再剩下的部分数量,就是未来可提供的ATP QTY

当我们在使用ATP时,系统检查的LOGIC如下:

通过checking group + checking rule 得到Scope of check

再在SCOPE OF CHECK中设定需要检查哪些元素,再把哪些元素加加减减得到剩余的ATP QTY,再用剩余的ATP QTY来与新的需求对比,从而决定是不是能满足到需求,看似简单,整起来还是有点事的,哈。

有点说时迟,那时快的感觉。

Setting

Checking group 来自于物料主档,如下图

Checking Rule来自于应用程序,即不同的应用程序有不同的设定,如生产订单有生产订单的设定,销售订单有销售订单的设定等

SPRO->Production->Shop Floor Control->Operations->Availability Check->Define Checking Control

如上图,则是在PP模块中针对不同的PLANT + order type来定义不同的RULE,后面的BUSINESS 1 OR 2表示CREATE OR RELEASE.

看到吧,在这里就可以看到CHECKING RULE是多少

并且component check type是决定用ATP CHECK 还是用AGAINST CHECK PLANNING INDEPENDENT REQUIREMENT

根据上两副图我们就会得到组合Checking group + checking rule = 02 + PP

而02+PP又是控制什么呢,来看下面的路径

SPRO->Production->Shop Floor Control->Operations->Availability Check->Define Scope of Check

1 – 13 我想很明白可以看出来,是什么东西,这里我就不详细解释

14:表示相关预留的选项,与10的区别在于,10是一般是表示我们用MB21建立的,而14是表示由于相关预留,即此预留是来自于其他物料,如生产订单所产生的预留

15:指STOCK TRANSFER ORDER

16:指计划订单

17:指生产订单

18要单独再演示

19表示是否在库存地点的角度上去分析,如你在仓位:0001的需求是100PC,但是库存如下:0001仓=

80PC ,0002仓=60PC,那对此物料去做ATP的时候,到底是应该显示缺料20(100-80)还是不缺料呢

(80+60-100 > 0)?就是此栏位决定的

20:主要用于WORKFLOW,即在这个区间中,如果存在收货了,则会发邮件到MISSING CONTROLLER 21:用于控制确认的日期能否在过去或未来

演示

来个简单的演示吧。

今天心情不太好,没有用我的KT物料,因此用了标准的100-110此物料

此物料有库存72PC,0001仓22PC,0002仓50PC

但是在2008-12-30有一需求(OrdRes)即相关预留11PC,因此72PC中还有61PC可用,对吧。

如果此时建立一张新的PRODUCTION ORDER,如下图

可以看出第一次确认是为61PC,第二次为50PC(从中就可以看出是把2009-3-20的PchOrd给包含进去了)在这里可能会有几个疑问:

1是61PC包含0001仓与0002仓

2是为什么61PC是2009-3-11

3是为什么PchOrd也参加了计算

先看看后台设定画面

看我上图中的红色标记可以1与3就可以解答了。

而2的答案是要看此物料的需求日期

如果你把No storage location inspection不选中的话,则ATP结果会如下:

2009-3-11变成了11PC,因为我们的0001仓只有22PC,但已经被第一张用了11PC,因此还剩下了11PC给新的生产订单使用。

如果不包含PURCHASE ORDER(不选中有数字标明图中的第7个及13),则表现如下

只有11PC了,因为没有考虑PURCHASE ORDER。

好,现在来看看18的功能,之前的测试18项都是选中的

假设即不选中7 AND 13,也不选中18,如下图

注意,变了,大大的变了,多了一个2009-3-23 ,数量为剩余的109 = 120 -11 意思是为从现在去买的话,2009-3-23就会回来的,呵呵。

这个2009-3-23如何来的?就是靠18项控制的,18项的意思是说要不要考虑“补充交货周期”,那这个又是从哪来的呢?

看看这个

如果你是用SALES ORDER来演示的话,就要看看下面

OK? No Problem?

Check Against planned independent requirements

此方法即只是检查相关物料(或相关物料的计划物料)的计划独立需求能否满足需求,如果可以的话,就可以CONFIRM,如果不可以就不行,而不会去看相关物料的库存有没有,生产订单有没有。

在之前一画面我们曾经看过在生产订单中如何设定采用哪种方式,而是销售订单中,即是通过这个LOGIC来的。

1. 物料的STRATEGY GROUP

如果上图都不知道是那个画面的话,我想可能要麻烦你先学学以前的基础学科

2. 此STRATEGY 所对应的Requirement type of customer requirement

SPRO->Production->Production Planning->Demand Management->Planned Independent Requirements->Planning Strategy->Define Strategy Group

默认用第一个,但也可以选择其他几个策略的,这里可以参加PRODUCTION PLANNING COURSE

SPRO->Production->Production Planning->Demand Management->Planned Independent Requirements->Planning Strategy-> Define Strategy

就是上图中红色标记的Availability check来决定的,如果选中,则在Sales order中是用ATP ,如果不选中,就是用CHECK AGAINST PIR .

演示

此物料有库存100PC

没有任何的PIR (计划独立需求)

在建立Sales order的时候,不能CONFIRM到任何的数量,就算有库存也不行,并且你会发现这种与正常的ATP 有点不同,在上面的工具栏中,并不会有什么SCOPE OF CHECK之类的字眼,可以去留意一下。

再来,如果我建立一个PIR

再建立SALES ORDER , CHECK 如下

看到吗?日期与数量都等于我们的PIR的数量。

注:此种方法跟:SPRO->Production->Shop Floor Control->Operations->Availability Check->Define Scope of Check 没有一点关系。