φ3×55m煅烧回转窑的设计计算及制造

- 格式:docx

- 大小:93.75 KB

- 文档页数:2

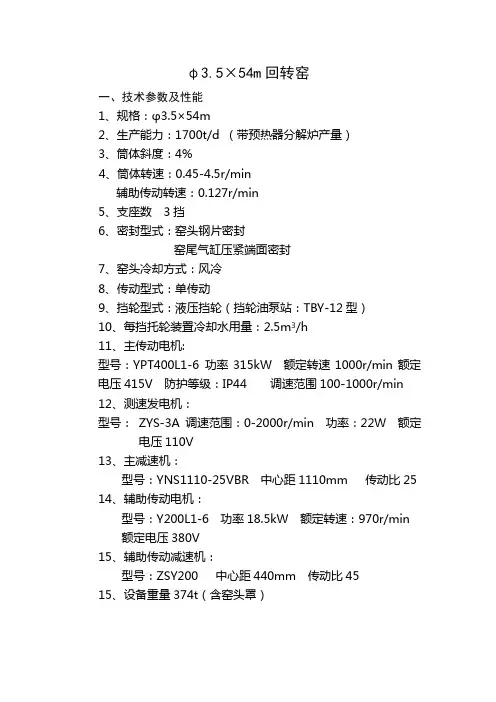

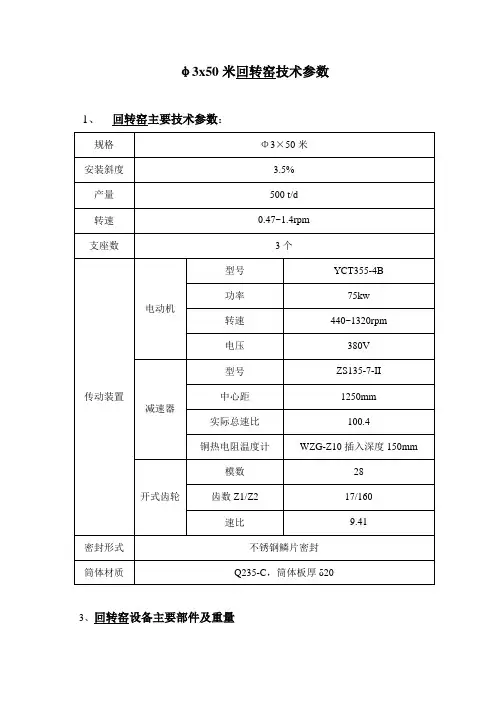

φ3.5×54m回转窑一、技术参数及性能1、规格:φ3.5×54m2、生产能力:1700t/d (带预热器分解炉产量)3、筒体斜度:4%4、筒体转速:0.45-4.5r/min辅助传动转速:0.127r/min5、支座数 3挡6、密封型式:窑头钢片密封窑尾气缸压紧端面密封7、窑头冷却方式:风冷8、传动型式:单传动9、挡轮型式:液压挡轮(挡轮油泵站:TBY-12型)10、每挡托轮装置冷却水用量:2.5m3/h11、主传动电机:型号:YPT400L1-6 功率315kW 额定转速1000r/min额定电压415V 防护等级:IP44 调速范围100-1000r/min12、测速发电机:型号: ZYS-3A 调速范围:0-2000r/min 功率:22W 额定电压110V13、主减速机:型号:YNS1110-25VBR 中心距1110mm 传动比2514、辅助传动电机:型号:Y200L1-6 功率18.5kW 额定转速:970r/min额定电压380V15、辅助传动减速机:型号:ZSY200 中心距440mm 传动比4515、设备重量374t(含窑头罩)二、供货范围及部件材质主机(一)回转部分1、筒体材质Q235-B 1件2、轮带材质ZG310-270 HB>180 3只3、大齿圈材质ZG310-570 HB=200 1只(二)窑头密封装置(石墨迷宫密封) 1套(三)窑尾密封装置(气缸压紧密封) 1套(四)支承装置(三档)1、托轮支承部分(二组)托轮 ZG340-640 HB>190 2只×2托轮轴45# HRC45-48 2根×2托轮轴承座组合件 2件×22、挡托轮支承部分(一组)托轮 ZG340-640 HB>190 2只托轮轴45# HRC45-48 2根挡轮 ZG340-640 HB>190 1只挡托轮轴承座组合件 1件挡轮油泵站及控制柜YY-I型各1台(五)小齿轮部分1、小齿轮 35SiMn HB>207-269 1只2、小齿轮轴 35CrMo HB>217-265 1根3、小齿轮轴承座组合件 1套(六)、传动装置1、主电机 YPT400L1-6 1台2、测速发电机 ZYS-3A 1台3、主减速机YNS1110-25VBR 1台4、辅助电机 Y200L1-6 1台5、辅助减速机ZSY200 1台6、联轴器组合件 1套7、传动装置底座组合件 1件(七)大齿轮罩组合件 1件(八)窑头冷却风管 1件(九)直流电机控制箱(十)地脚螺栓 1套三、备品备件及专用工具(一)测温表1只(二)加油枪1只(三)黄油枪1只(四)专用工具清单江苏鹏飞集团股份有限公司 2010年1月。

(完整word版)回转窑和蒸汽室计算20151230回转窑和蒸汽室计算1. 引言回转窑和蒸汽室是工业生产中常见且重要的设备,用于各种热处理和物料加工过程。

本文将介绍回转窑和蒸汽室的计算方法和相关参数,并详细说明其工作原理和应用领域。

2. 回转窑计算回转窑是一种重要的热处理设备,常用于水泥生产、冶金工业、化学工业等领域。

回转窑的计算主要涉及到下列参数:- 长度(L):回转窑筒体的有效长度,通常以米为单位。

- 内径(D):回转窑筒体的内径,也以米为单位。

- 转速(N):回转窑筒体的旋转速度,通常以转每分钟为单位。

- 倾角(α):回转窑筒体的倾斜角度,以度为单位。

- 出料端倾角(β):回转窑筒体出料端的倾斜角度,以度为单位。

- 进料端倾斜角(γ):回转窑筒体进料端的倾斜角度,以度为单位。

- 物料密度(ρ):物料在回转窑内的密度,以千克每立方米为单位。

回转窑的平均转速计算公式如下:N = (N1 + N2 + N3) / 3其中,N1、N2和N3分别表示转数1、2和3的值。

然后,可以用以下公式计算回转窑的表面积:A = π * D * L回转窑的体积可以按照以下公式计算:V = A * L3. 蒸汽室计算蒸汽室是一种被广泛应用的加热设备,常用于食品加工、纺织工业、化学工业等领域。

蒸汽室的计算主要涉及到下列参数:- 蒸汽室体积(V):蒸汽室内的有效容积,通常以立方米为单位。

- 蒸汽入口压力(P1):蒸汽室的进口蒸汽压力,以帕斯卡为单位。

- 蒸汽出口压力(P2):蒸汽室的出口蒸汽压力,以帕斯卡为单位。

- 负荷(Q):蒸汽室所需的加热负荷,以千瓦为单位。

- 蒸汽温度(T):蒸汽室内的温度,以摄氏度为单位。

蒸汽室所需的蒸汽量可以按照以下公式计算:m = Q / (h * (T1 - T2))其中,m表示所需蒸汽量,Q表示负荷,h表示蒸汽比焓,T1表示蒸汽入口温度,T2表示蒸汽出口温度。

蒸汽室的体积可以根据所需蒸汽量和蒸汽密度计算得出:V = m / ρ4. 结论回转窑和蒸汽室是工业生产中常见的重要设备,其计算方法和参数可以帮助工程师有效设计和运行相关系统。

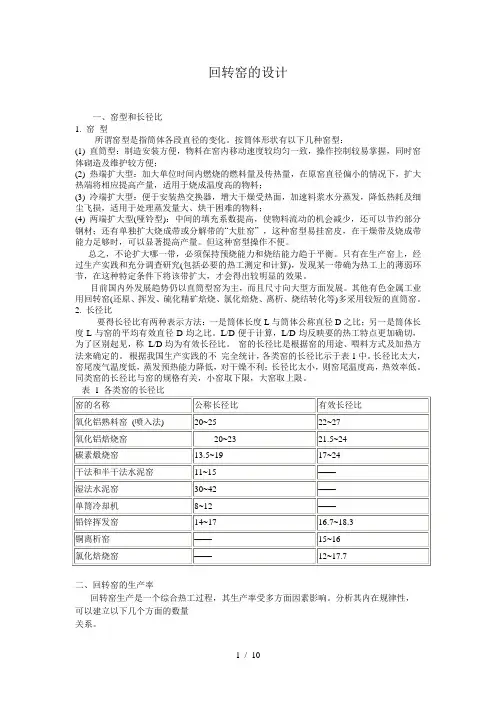

回转窑的设计一、窑型和长径比1. 窑型所谓窑型是指筒体各段直径的变化。

按筒体形状有以下几种窑型:(1) 直筒型:制造安装方便,物料在窑内移动速度较均匀一致,操作控制较易掌握,同时窑体砌造及维护较方便;(2) 热端扩大型:加大单位时间内燃烧的燃料量及传热量,在原窑直径偏小的情况下,扩大热端将相应提高产量,适用于烧成温度高的物料;(3) 冷端扩大型:便于安装热交换器,增大干燥受热面,加速料浆水分蒸发,降低热耗及细尘飞损,适用于处理蒸发量大、烘干困难的物料;(4) 两端扩大型(哑铃型):中间的填充系数提高,使物料流动的机会减少,还可以节约部分钢材;还有单独扩大烧成带或分解带的“大肚窑” ,这种窑型易挂窑皮,在干燥带及烧成带能力足够时,可以显著提高产量。

但这种窑型操作不便。

总之,不论扩大哪一带,必须保持预烧能力和烧结能力趋于平衡。

只有在生产窑上,经过生产实践和充分调查研究(包括必要的热工测定和计算),发现某一带确为热工上的薄弱环节,在这种特定条件下将该带扩大,才会得出较明显的效果。

目前国内外发展趋势仍以直筒型窑为主,而且尺寸向大型方面发展。

其他有色金属工业用回转窑(还原、挥发、硫化精矿焙烧、氯化焙烧、离析、烧结转化等)多采用较短的直筒窑。

2. 长径比要得长径比有两种表示方法:一是筒体长度L与筒体公称直径D之比;另一是筒体长度L与窑的平均有效直径D均之比。

L/D便于计算,L/D均反映要的热工特点更加确切,为了区别起见,称L/D均为有效长径比。

窑的长径比是根据窑的用途、喂料方式及加热方法来确定的。

根据我国生产实践的不完全统计,各类窑的长径比示于表1中。

长径比太大,窑尾废气温度低,蒸发预热能力降低,对干燥不利;长径比太小,则窑尾温度高,热效率低。

同类窑的长径比与窑的规格有关,小窑取下限,大窑取上限。

二、回转窑的生产率回转窑生产是一个综合热工过程,其生产率受多方面因素影响。

分析其内在规律性,可以建立以下几个方面的数量关系。

回转窑系统的设计计算回转窑系统是一种常用于水泥生产和其他高温煅烧过程的设备。

它通过将原料在回转窑内进行连续的煅烧和热处理,实现了高效的热交换和物料的分解、反应和固化。

在设计回转窑系统时,需要考虑一系列因素,包括窑体结构、传热与传质过程、物料流动与分布、能耗及对环境的影响等。

首先,回转窑的结构设计需要考虑到窑体的稳定性和耐久性。

窑体一般由钢筋混凝土或金属材料制成,需要具备足够的强度和刚度以承受窑体的自重和反应力。

此外,在设计过程中还需要考虑窑体的尺寸、形状和内部衬板的布置,以实现充分的物料流动和热交换,从而提高生产效率和产出质量。

其次,回转窑系统的传热与传质计算是设计中的重要环节。

传热与传质过程是回转窑内物料分解、反应和固化的基础,也是能耗控制和产品质量的关键因素。

传热与传质计算涉及到窑体内部的温度场、物料的热负荷、传热介质(如燃料和烟气)的流动特性等。

传热与传质计算可以通过数值模拟和实验方法进行,以确定合理的工艺参数和操作条件,最大限度地提高传热效率和物料品质。

物料流动与分布是回转窑系统设计中的另一个重要问题。

物料在窑体内的流动和分布状况直接影响煅烧和反应的效果。

在设计中,需要考虑物料与介质(如燃料和烟气)之间的动力学和传递过程,包括物料的流态化、排气和混合等。

此外,还需要考虑窑体内不同区域的温度和气氛控制,以满足不同工艺要求和产品质量标准。

能耗与环境影响是回转窑系统设计中不可忽视的因素。

由于回转窑系统通常是高温工艺,在设计中需要考虑能耗的节约和废气处理等问题。

能耗的计算可以基于热力学和能量平衡原理进行,以确定合理的燃料选择、燃烧方式和能耗控制措施。

同时,需要关注对环境的影响,例如废气的处理和净化,以确保工艺的安全和可持续性。

综上所述,回转窑系统的设计计算涉及多个方面,包括窑体结构、传热与传质过程、物料流动与分布、能耗及对环境的影响等。

设计中需要多学科的知识,如热力学、传热传质、流体力学、机械工程等。

回转窑技术参数回转窑是一种常见的水泥生产设备,广泛应用于熟料的烧结过程。

它以其高效、节能、环保等特点而受到业界的普遍好评。

本文将从不同的角度详细介绍回转窑的技术参数,帮助读者更好地了解和使用这一设备。

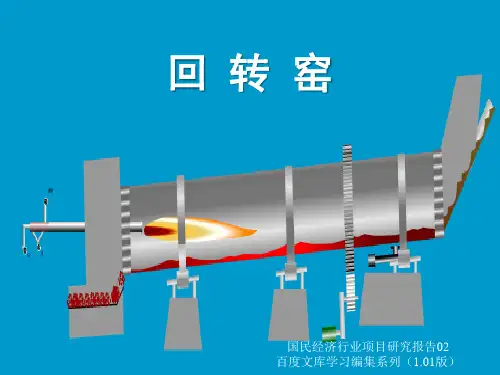

首先,我们来介绍一下回转窑的结构。

回转窑一般由筒体、滑轮、传动装置、排烟机、燃烧设备等组成。

其中,筒体是回转窑的主体部分,它具有一定的倾角,并通过滑轮和传动装置实现旋转。

排烟机负责排除烟气,燃烧设备则提供燃料和热能。

这样的结构保证了回转窑的正常运转。

回转窑的技术参数包括长度、直径、回转速度等。

长度是指回转窑的整体长度,直径则是指回转窑的外径。

这两个参数通常与生产规模相关,不同规模的水泥生产线会有不同的长度和直径。

而回转速度则决定了熟料在回转窑内的停留时间,进而影响熟料的烧结质量。

回转窑的回转速度一般由电机和减速器控制,具体数值需要根据实际情况进行调整。

除了长度、直径和回转速度,回转窑的倾角也是一项重要的技术参数。

倾角决定了熟料在回转窑内的流动方式和停留时间。

合理的倾角可以保证熟料充分与燃料接触,从而提高燃烧效率和熟料的烧结质量。

通常情况下,回转窑的倾角会根据生产需要进行调整,最佳倾角可以通过实验和经验来确定。

此外,回转窑的烧成温度也是一个重要的技术参数。

熟料的烧结温度直接影响水泥的质量和性能。

过低的烧成温度会导致熟料未完全烧结,降低水泥的强度和耐久性;过高的烧成温度则可能导致水泥中的矿物质发生异常相变,影响水泥的品质。

因此,回转窑的烧成温度需要严格控制,常用的方法是通过调整燃料的供给量和燃烧器的设置来实现。

最后,回转窑的产能也是衡量其技术参数的一个重要指标。

产能通常用熟料的生产量或水泥的生产量来表示。

回转窑的产能受到多种因素的影响,包括回转窑的尺寸、燃烧设备的性能、熟料的组成等。

提高回转窑的产能是提高生产效率的关键之一,可以通过优化生产工艺、提高设备的使用率等方式来实现。

综上所述,回转窑的技术参数涉及长度、直径、回转速度、倾角、烧成温度和产能等多个方面。

回转窑需用功率简易精确计算公式回转窑(Rotary Kiln)是一种常见的设备,广泛应用于建筑材料、冶金、化工和环保等行业。

它的主要作用是通过高温热处理来对原料进行煅烧、干燥和热解反应。

为了正常运行回转窑,需要消耗大量的能量,因此精确计算回转窑的功率非常重要。

回转窑的功率计算涉及多个参数,包括回转窑的尺寸、物料特性、燃料特性、炉内温度分布等。

由于回转窑的复杂性,没有一个通用的简易公式可以准确计算其功率要求。

因此,通常需要根据具体情况进行综合考虑和精确计算。

下面是一个大致的功率计算方法,用于初步估计回转窑的功率需求:1.回转窑的长度(L)和直径(D):首先需要确定回转窑的尺寸。

这些参数直接影响到回转窑的体积和热量传输面积,从而影响功率需求。

2.物料特性:需要考虑物料的种类、粒度分布、含水率等。

对于不同的物料,其煅烧和干燥过程需要的热量不同,进而影响到所需的功率。

3.燃料特性:需要考虑燃料的种类、热值、燃烧效率等。

这些参数决定了燃料燃烧所产生的热量,进而影响所需的功率。

4.炉内温度分布:回转窑的热量传输过程是非常复杂的,需要考虑炉内温度分布对功率的影响。

通常,回转窑的温度分布呈径向和轴向变化,不同区域的温度要求和热传导特性也不同。

5.热传导和传热系数:回转窑的热传导过程涉及多种传热方式,如辐射、对流和传导。

对于不同的材料和工艺条件,需要考虑相应的传热系数。

以上内容只是回转窑功率计算的一些关键因素,实际操作中还需要考虑更多的细节和参数。

为了准确计算回转窑的功率需求,通常需要进行详细的工程分析、实验和模拟。

总之,回转窑功率的精确计算是一个复杂的过程,没有一个简易的公式可以适用于所有情况。

根据具体的回转窑参数和工况条件,需要综合考虑如尺寸、物料特性、燃料特性、炉内温度分布等多个因素,进行详细的分析和计算。

回转窑有关参数计算方法回转窑是水泥生产过程中的主要设备,其参数计算方法对于保证设备的正常运行和水泥生产的质量有着重要的影响。

下面我将从回转窑的设计参数、烧成过程中的参数计算以及操作参数的选择这三个方面,分别介绍回转窑的有关参数计算方法。

1.回转窑的设计参数计算回转窑的设计参数计算包括尺寸、转速和斜度等方面。

首先需要确定窑的内径,根据生产规模、水泥品种和材料性质等因素进行初步估算。

然后根据回转窑的长度和转速,计算膛线速度。

膛线速度是指窑身烧成区内壁表面上每单位长度的平均周向速度,是保证熟料在窑内能够停留足够时间进行热交换的重要参数。

通常,在一定的生产条件下,最佳的膛线速度范围为3.5-5.0 m/min,可以根据窑内原料的烧失率进行调整。

最后,根据回转窑的设计尺寸和转速,计算出窑体的最大斜度,以确保料层在回转窑内能够顺利前进,并最终产生熟料。

2.烧成过程中的参数计算烧成过程中的参数计算主要包括窑内燃烧状态的分析和熟料的烧成度计算。

燃烧状态的分析主要是为了保证窑内燃烧反应的正常进行和稳定燃烧的实现。

通过计算窑头处的剩余炭含量和窑尾处的氧含量,可以判断燃烧状态是否正常,并根据需要进行调整。

熟料的烧成度计算是评价烧成过程的关键指标之一,可以根据窑内熟料的大气侧质量、窑内热量补给和窑内大气侧质量流量等因素进行计算。

烧成度的计算结果可以帮助调整窑的操作参数,以达到最佳的烧成效果。

3.操作参数的选择回转窑的操作参数选择包括供料量、风量和回转窑的停留时间等方面。

供料量的选择要根据窑的设计尺寸、原料的粒度和特性以及烧成度的要求进行计算。

在供料量不变的情况下,适当调整物料的分层厚度可以改善窑内的热传导和物料的烧成情况。

风量的选择要根据窑内气氛状态、物料的烧成度和粉煤灰的含量等因素进行计算。

通过调整风量,可以改变窑内气氛的酸碱度,进而调整物料的烧成度和烧成质量。

而窑内停留时间的选择则要根据原料的性质、窑的设计参数和烧成过程的需求进行计算。

回转窑热工计算范文回转窑是目前水泥生产中常用的熟料生产装置之一,其优点是生产能力大,热效率高。

而热工计算则是针对回转窑的工作参数进行计算,以确保其正常运行。

一、回转窑的热工计算一般分为以下几个方面:1.热量平衡计算:热量平衡计算是回转窑热工计算的基础,是确保回转窑正常运行的关键。

热量平衡计算主要包括燃烧产生的热量、物料进出窑的热量、窑壁的散热以及排气系统的热量损失等。

通过热量平衡计算,可以确定回转窑的热量收支情况,以及调整燃料和物料的进出量,达到回转窑正常运行的目的。

2.窑内温度分布计算:回转窑内温度分布计算是为了了解回转窑内各部分的温度分布情况,以便进行合理的物料配比和燃料供应。

窑内温度分布计算需要考虑物料和燃料的传热方式、传热系数以及窑内气流的流动情况等因素。

3.燃烧热效率计算:燃烧热效率是评价回转窑燃烧工艺的重要指标之一、燃烧热效率计算需要考虑燃料的燃烧热值、燃烧产生的热量以及燃料的损失等因素。

通过燃烧热效率计算,可以评估回转窑燃烧工艺的能耗情况,以及调整燃料供应和燃烧参数,提高燃烧热效率。

二、回转窑热工计算的主要步骤如下:1.确定物料参数:包括物料的化学成分、热值、水分含量等参数。

物料参数的准确性对热工计算结果的准确性有很大影响,因此需要进行实验测定或参考相关文献数据。

2.确定燃料参数:包括燃料的热值、燃烧过程中产生的热量等参数。

燃料参数的准确性也对热工计算结果的准确性有很大影响,需要进行实验测定或参考相关文献数据。

3.进行热量平衡计算:根据回转窑的工作参数,包括物料进出窑的温度、燃料进出窑的温度以及窑壁的温度等,进行热量平衡计算。

热量平衡计算通常采用的方法有代数法、向前向后法等,可以根据实际情况选择合适的方法进行计算。

4.进行窑内温度分布计算:根据回转窑的工作参数和热量平衡计算的结果,结合窑内物料和燃料的传热方式和传热系数,进行窑内温度分布计算。

窑内温度分布计算通常采用有限元分析方法、数值模拟方法等。

回转窑和焚烧室计算20241230一、回转窑回转窑是一种圆筒形的旋转设备,主要由筒体、托轮支架、传动装置、支撑装置等组成。

它通常用于石灰石、水泥熟料、建材等物料的煅烧和烧结。

下面是回转窑的工作原理:1.物料进料:物料通过进料口进入回转窑,通常由物料的上游输送设备将物料均匀地送入窑内。

2.燃料燃烧:回转窑需要提供足够的热量来完成煅烧或烧结过程,因此燃料在窑内燃烧。

常用的燃料有煤粉、天然气等。

3.旋转运动:回转窑通常具有一定的倾角,且一端较高,一端较低。

窑体自上而下旋转,使物料在重力的作用下沿着窑体滑动。

4.反应过程:物料在回转窑内经历很多物理和化学反应,如分解、变质、烘干等。

这些反应通常需要高温环境下进行。

5.出料:经过一段时间的处理,物料到达窑的低端,通过窑的出料口排出。

常用的出料方式有旋流分离器和气力输送。

回转窑的主要应用包括水泥生产、冶金行业、石化行业、环保工程等。

二、焚烧室焚烧室是一种用于高温垃圾焚烧的设备,通过高温氧化将垃圾转化为无害的残灰和余热。

焚烧室通常由炉膛、燃烧器、进料装置、排放装置等组成。

下面是焚烧室的工作原理:1.垃圾进料:垃圾通过进料口输入焚烧室。

通常,焚烧室会对垃圾进行预处理,如粉碎、分选等。

2.反应过程:焚烧室中的垃圾在高温环境下进行氧化反应,将有机物质转化为二氧化碳、水蒸气等。

这些反应需要提供足够的热量,通常通过燃烧燃料(如煤粉或天然气)来提供。

3.余热回收:在焚烧过程中,会产生大量的余热。

这些余热可以通过余热锅炉、烟囱余热回收装置等进行回收利用,以供其他设备或场地使用。

4.残灰排放:焚烧过程会生成一定的残灰,残灰通过排放装置排出。

排放装置通常采用除尘器等设备来减少对环境的影响。

焚烧室主要用于处理城市垃圾、危险废物等,可以有效地减少垃圾的体积和有害物质的排放。

综上所述,回转窑和焚烧室是两种不同的工业设备,分别用于物料的煅烧和高温垃圾的焚烧。

它们通过不同的工作原理和结构,将废物转化为有用的材料或无害的排放物,具有重要的环境保护和资源利用意义。

× 55m煅烧回转窑的设计计算及制造

赵恒涛(山东冶金机械厂有限公司,山东淄博255064)

摘要:文章针对回转窑内煅烧物料的运动特点,计算出工艺煅烧时间。

通过对窑体回转力矩的分析,求得电机功率。

并叙述了主

要部件窑体的制造工艺及质量控制。

关键词:回转窑;煅烧;回转力矩;制造工艺;质量控制

1设备简介

3 × 55m煅烧回转窑是万吨级钛白生产装置中的重要设备,是一种连续逆流式(热风流动方向与物料移动方向相反)直接加热回转于燥器。

具有:大量连续处理(年产量20kt/a,按3个工作日计),适应被干燥物料性质的较大变化(人窑物料为偏钛酸,含湿量55、 60%),能使用高温热风(窑头温度10開℃,窑尾温度450℃)的特戟、、0 采用:提高人窑偏钛酸的固含量,利用真空转鼓过滤机对偏钛酸进行脱水;控制因窑内微负压引人的冷空气量,在下料口处设置液压双翻板下料阀;高温物料余热回收,冷却转筒采用风冷间接换热,通过二次风机回收从冷却转筒来的热空气送燃烧室的节能技术。

2设计

计算

2」性

能参数

规格:3 × 55m(窑体内径R ×

长度L) 转速:N=0.3r/min 安

装倾角:仪:2.292。

生产量:2.625t/h

2.2窑体临界转速:N,“:42÷

SC=35.5r/min 式中:Rc=1.4一窑体

有效半径显然,窑体转速小于临界

转速。

2.3物料平均轴向运动速度

煅烧物料从人窑时的泥糊状到出料时的粉末状,其运动轨迹复杂多变,文献[刂简化后分析认为:物料运动轨迹和速度主要受窑体内径、转速、倾角等影响,也与物料休止角和充满角有关。

公式ü={8TNRctgaxSimIJX( 1+0)}/3SinO×巾产3.346 h 式中:巧。

,物料充满角之半巾,:0· 95944,物料堆积所占弧度数(D:L25,物料与窑体壁相对运动影响因子

2.4工艺煅烧时间:t=l丿ü=巧·03h

2 · 5生产时窑体总重量

(1)窑体筒本体加上箍圈、大齿圈等:GF1.47x106N

(2)窑体内所砌耐火砖重量:G2:翦(R2一Rc2)LYI:1.3 × 106N,式中:Yi =2.6t/m3,

镁质耐火砖密度

(3)生产时窑体内物料重量:G3= Rc2 LY:3 · 945 × 105N

式中:0· 1457,物料充填系数;Y2:0.8t/m3,

物料密度故,生产时窑体总重量:G:G汁

C2+G3:3.17× 106N

2.6托轮接触强度校核

箍圈与托轮受力分析如图1所示。

当窑体静止时:FFF2;当窑体回转时:F2>F №

FFG/2Cos300 L78

× 106N ,:

kC,/2C“30::

2.1、10。

N

F

式中:k :L 18,物料偏移系数。

按F2校核托轮接触强度即可,托轮接触强度::VF2/3b•p

= 108.8kg/mm2

式中:ZE=60 · 6,钢对钢弹性模量

b=550mm,托轮与箍圈接触宽度

p= 394,7mm,综合曲率半径

选取托轮材质为45钢,淬火处理45巧OH c,采用稀油润滑,其许用接触应力〖司H:135皿

仃<,故托轮接触强度符合要求。

2 · 7窑体回转力矩计算

窑体回转所需总力矩M为物料重量力矩M。

落料惯性力矩

M落料摩擦力矩M摩及窑体支撑系统摩擦力矩M “之和(1)物料重量力矩M G3Re:4 ·4× 105Nm

式中:Re=k Re= 1.12m,k =0,8,物料重心分布影响系数。

(2)落料惯性力矩M惯=CJ3RcN2,/9開巾。

= 80.5Nm

(3)落料摩擦力矩M摩=0.5G3Rc甴Cose:

8.836 × 104Nm 式中:甴=0.08,物料与窑体摩

擦系数。

(4)窑体支撑系统摩擦力矩M摩支=(Fl + F2 2= 3彐× 105Nm 式中:勘=0 ·4,箍圈与托轮摩擦系数。

M Gt=M重+M M+M +M摩支= & 384× 105Nm。

2.8电机功率的计算:

P=M总N/9550 = 33 · 3Kw,=0· 796。

据此,选取电机功率为45Kw,电机型号为YCT3巧-4Ba

2.9减速机型号及开式齿轮的确定

选取一次减速机为ZDH40-6.3-ll,高速轴允许输人功率为49 ·9Kw,速比I=6.5。

选取二次减速机为ZSH40一7 ]一I,高速轴允许输人功率为30.3Kw,速比I=70.63。

为适应窑体直径和速比的要求,确定廾式齿轮的参数如下:厶:

7,Z2=52,m=

30 3制造工

艺

因窑体长度为55m,考虑运输、安装方便,采取分段供货,现场组焊的工艺方案。

为保证窑体的制造质量,从材料制造组装T 艺焊接工艺及无

损探伤等方面进行质量控制

3 · 1材料控制

根据设计要求2],钢板、手工电焊用焊条、埋弧焊用焊丝、焊剂的化学成分及力学性能必须符合有关国家标准。

对钢板外形及表面检查合格后进行喷砂除锈和涂漆防腐处理。

3.2制造组装工艺

(1)窑体筒.节下料精度控制与标记移植:窑体筒节下料精度是窑体全面质量控制的第一步,必须将长度偏差控制在± 5mm ,对角线长度偏差控制在± 2mm。

标记移植钢印全面、准确、清晰。

(2)错边量控制:对窑体筒节等厚处焊接接头错边量按1/45控制,对不等厚处采取外侧单面削薄厚板边缘后,其错边量按1 /45控制,确保窑体内径偏差不超标。

0)窑体筒节圆度、棱角度控制:卷制筒节时,钢板留出拉伸余量12一24mrn 不等,控制卷板机的压头速度,并经常用样板测量。

严格控制筒节环向棱角度 E 1/10ös + 2,同一断面最大、最小直径差1%D “、对不符合要求的,进行弯制校正或采用火焰法在平台上校正。

(4〕窑体筒节直线度控制:窑体长度为55m,组装后整体直线度是最关键最难控制的一项指标。

组装时,每道工序都着重强调直线度控制,根据现场条件专门设计可调试工装,以方便调整各段的组装。

在筒节轴向沿圆周0。

、90。

、] 80。

、270。

四个方向拉线,严格控制预组装直线度1%1,,每一道环焊缝组对严格找私过免偏差积累。

(5)整体预组装:窑体筒节分段组装完毕,出厂前必须进行整体预组装,以检查调整各项整体指标,在分段处作出明显、清晰的标记,以便现场组装使用。

3.3焊接工艺

o )焊接工艺评定:窑体筒兯钢板焊接前制焊接试板,进行焊接

探讨,以期为船舶电气设备的使用和设计提供一定的参考。

工艺评定:认为焊接单位有能力制出符合设计要求的焊接接头。

(2)窑体筒节焊接应力分析:根据有关文献卩],认为沿焊缝方向的焊接应力为拉应力,垂直于焊缝方向的焊接应力既有压应力(焊缝两端),也有拉应力。

(3)减小焊接应力及变形措施:一是焊接顺序和方向,二是较小的焊接线能量,三是焊前预热。

(4)焊接工序检查:要求施焊人员严格执行焊接工艺卡,检验人员随时监督,检查焊缝外观质量。

3 ·4无损探伤

按图样设计要求,对窑体焊缝进行不小于20%的射线无损探伤。

4结束语

甲 3 ×55m煅烧回转窑设计制造安装后,经过三个月的运行,顺利达产,效果良好。

卩]彭思众,等.回转窑内物料流动模型研究[耳工业炉.罔吴建国,等·450m3二次混料机的强度刚度分析及其优化设计重型机械,] 990,4.。