回转窑及二燃室计算.doc

- 格式:doc

- 大小:157.04 KB

- 文档页数:4

回转窑和二燃室计算20241230回转窑是一种连续运行的旋转窑炉,主要用于生产水泥、石灰、铁矿石等物料。

其工作原理是通过窑筒的旋转和倾斜,使物料在窑筒内不断移动,实现物料的加热、烧结或冷却过程。

回转窑的特点是能够处理大量的物料,并且具有较高的生产效率。

回转窑通常由窑筒、支撑轮、驱动装置和辅助设备组成。

窑筒内部可以加入一些装置,如提升板、螺旋板等,以改变物料在窑筒内的流动状态。

二燃室是一种燃烧设备,主要用于处理废物和固体燃料。

其工作原理是在燃烧室内燃烧物料,使其达到高温并分解成可燃气体,然后将可燃气体导入回转窑或其他燃烧设备进行利用。

二燃室的特点是可以实现资源的综合利用,减少废物的排放。

二燃室通常由燃烧室、回转风道和排放系统组成。

燃烧室内的燃烧需要保持一定的温度和氧气含量,以确保废物能够完全燃烧。

在进行回转窑和二燃室的计算时,需要考虑多个参数,如物料的性质、物料的流动状态、燃烧器的功率等。

下面将分别介绍回转窑和二燃室的计算方法。

回转窑的计算主要包括以下几个方面:1.窑筒的尺寸计算:根据物料的产量和停留时间,计算窑筒的直径和长度。

通常可以根据每单位体积物料的质量来计算,以确保物料在窑筒内的停留时间达到要求。

2.燃烧器的选择和计算:根据窑筒内的烧结和冷却过程的需求,选择合适的燃烧器进行燃烧。

燃烧器的功率需要根据物料的热值和水分含量来计算,以确保能够提供足够的热量。

3.窑筒内物料的流动计算:根据窑筒内物料的流动状态,计算物料的速度和流量。

物料在窑筒内的流动状态对于窑筒内的温度分布和物料的加热效果有重要影响。

二燃室的计算主要包括以下几个方面:1.燃烧室的尺寸计算:根据废物的产量和燃烧温度的要求,计算燃烧室的尺寸。

燃烧室需要保持一定的空间,以确保废物能够充分燃烧。

2.燃烧器的选择和计算:根据废物的热值和含水量,选择合适的燃烧器进行燃烧。

燃烧器的功率需要根据废物的热值和含水量来计算,以确保能够提供足够的热量。

(完整word版)回转窑和蒸汽室计算20151230回转窑和蒸汽室计算1. 引言回转窑和蒸汽室是工业生产中常见且重要的设备,用于各种热处理和物料加工过程。

本文将介绍回转窑和蒸汽室的计算方法和相关参数,并详细说明其工作原理和应用领域。

2. 回转窑计算回转窑是一种重要的热处理设备,常用于水泥生产、冶金工业、化学工业等领域。

回转窑的计算主要涉及到下列参数:- 长度(L):回转窑筒体的有效长度,通常以米为单位。

- 内径(D):回转窑筒体的内径,也以米为单位。

- 转速(N):回转窑筒体的旋转速度,通常以转每分钟为单位。

- 倾角(α):回转窑筒体的倾斜角度,以度为单位。

- 出料端倾角(β):回转窑筒体出料端的倾斜角度,以度为单位。

- 进料端倾斜角(γ):回转窑筒体进料端的倾斜角度,以度为单位。

- 物料密度(ρ):物料在回转窑内的密度,以千克每立方米为单位。

回转窑的平均转速计算公式如下:N = (N1 + N2 + N3) / 3其中,N1、N2和N3分别表示转数1、2和3的值。

然后,可以用以下公式计算回转窑的表面积:A = π * D * L回转窑的体积可以按照以下公式计算:V = A * L3. 蒸汽室计算蒸汽室是一种被广泛应用的加热设备,常用于食品加工、纺织工业、化学工业等领域。

蒸汽室的计算主要涉及到下列参数:- 蒸汽室体积(V):蒸汽室内的有效容积,通常以立方米为单位。

- 蒸汽入口压力(P1):蒸汽室的进口蒸汽压力,以帕斯卡为单位。

- 蒸汽出口压力(P2):蒸汽室的出口蒸汽压力,以帕斯卡为单位。

- 负荷(Q):蒸汽室所需的加热负荷,以千瓦为单位。

- 蒸汽温度(T):蒸汽室内的温度,以摄氏度为单位。

蒸汽室所需的蒸汽量可以按照以下公式计算:m = Q / (h * (T1 - T2))其中,m表示所需蒸汽量,Q表示负荷,h表示蒸汽比焓,T1表示蒸汽入口温度,T2表示蒸汽出口温度。

蒸汽室的体积可以根据所需蒸汽量和蒸汽密度计算得出:V = m / ρ4. 结论回转窑和蒸汽室是工业生产中常见的重要设备,其计算方法和参数可以帮助工程师有效设计和运行相关系统。

(完整word版)回转窑和反应室计算20151230回转窑和反应室计算概述回转窑和反应室是工业生产中常用的设备,用于进行物质的高温反应。

在设计和运行过程中,需要进行一些计算来确保设备的安全和有效运行。

1. 回转窑计算回转窑是一种旋转的圆筒,主要用于干燥、煅烧和热解等工艺。

以下是回转窑计算的一些常用指标:1.1 直径和长度回转窑的直径和长度对于设备的产能和热效率有重要影响。

根据产品和工艺要求,可以通过以下公式计算回转窑的直径(`D`)和长度(`L`):D = (Q / (π * ρ * R * C * T)) ^ (1 / 3)L = D * R式中,`Q`为产量,`ρ`为原料的平均密度,`R`为回转窑的转速,`C`为物料的热容,`T`为物料的平均停留时间。

1.2 燃烧器功率回转窑通常需要燃烧器提供热能。

燃烧器的功率(`P`)可以通过以下公式计算:P = Q * H / η式中,`H`为燃料的低位发热量,`η`为燃烧器的燃烧效率。

2. 反应室计算反应室是用于进行化学反应的设备,常见于化工和制药等行业。

以下是反应室计算的一些常用指标:2.1 反应热在进行化学反应时,需要考虑反应热(`Q`)。

反应热可以通过以下公式计算:Q = m * ΔH式中,`m`为反应物的质量,`ΔH`为反应的焓变。

2.2 反应速率反应室中的反应速率(`r`)是一个重要参数,用于描述单位时间内反应物转化的比例。

反应速率可以通过以下公式计算:r = k * [A]^n * [B]^m式中,`k`为速率常数,`[A]`和`[B]`为反应物浓度,`n`和`m`为反应物的反应级数。

结论回转窑和反应室的计算是确保设备安全、高效运行的重要环节。

通过上述的计算公式,可以根据产品和工艺要求,确定适合的回转窑尺寸和燃烧器功率,并估算反应室中反应所需的热量和速率。

这些计算结果将为设备的设计和操作提供有力的依据。

参考文献:1. Smith, J. M., & Van Ness, H. C. (2005). Introduction to Chemical Engineering Thermodynamics. McGraw-Hill.2. McCabe, W. L., Smith, J. C., & Harriott, P. (2005). Unit Operations of Chemical Engineering. McGraw-Hill.。

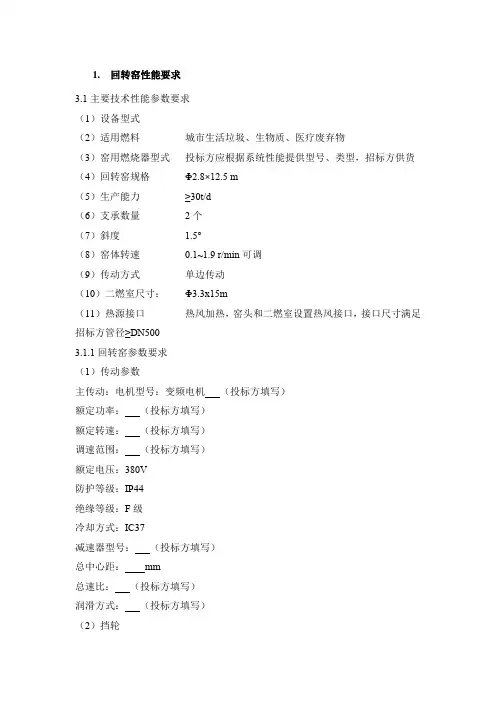

1.回转窑性能要求3.1主要技术性能参数要求(1)设备型式(2)适用燃料城市生活垃圾、生物质、医疗废弃物(3)窑用燃烧器型式投标方应根据系统性能提供型号、类型,招标方供货(4)回转窑规格Φ2.8×12.5 m(5)生产能力≥30t/d(6)支承数量2个(7)斜度 1.5°(8)窑体转速0.1~1.9 r/min可调(9)传动方式单边传动(10)二燃室尺寸:Φ3.3x15m(11)热源接口热风加热,窑头和二燃室设置热风接口,接口尺寸满足招标方管径≥DN5003.1.1回转窑参数要求(1)传动参数主传动:电机型号:变频电机(投标方填写)额定功率:(投标方填写)额定转速:(投标方填写)调速范围:(投标方填写)额定电压:380V防护等级:IP44绝缘等级:F级冷却方式:IC37减速器型号:(投标方填写)总中心距:mm总速比:(投标方填写)润滑方式:(投标方填写)(2)挡轮型式:(投标方填写)行程:上、下行程:正常±10mm 报警±15mm 最大±30mm(3(投标方填写)(4)部件材料及重量不同材质、厚度材料用料统计表,投标方完成下表:a.(投标方填写)b.(投标方填写)c.(投标方填写),完成各个材料分项表d.(投标方填写),完成各个材料分项表f.(投标方填写),完成各个材料分项表g.(投标方填写),完成各个材料分项表h.(投标方填写),完成各个材料分项表i.(投标方填写),完成各个材料分项表l.(投标方填写),完成各个材料分项表34、窑主减速机选用重齿产品,主减速机带强制润滑,油站型号:(投标方完成)。

5、随机备件清单:3.1.2储油及点火系统燃烧系统启动时采用0#轻柴油点火,在焚烧车间设置1个1m3的日用油箱向焚烧炉供油。

日用油箱的油由地下油罐供给。

在焚烧车间外设置轻柴油储存系统,包括卸油泵、地埋式储油罐、输送泵及管道阀门。

卸油泵数量为1台,型式为齿轮泵,流量为20m3/h;地埋式储油罐容积为10m3;输送泵数量为2台,型式为齿轮泵,流量为5m3/h。

(完整word版)回转窑和气化室计算20151230回转窑和气化室计算计算日期:2015年12月30日1. 引言本文档旨在对回转窑和气化室进行计算及分析,以确定其运行参数和性能指标。

2. 回转窑计算回转窑是一种常见的工业设备,主要用于水泥生产过程中的煅烧工序。

以下是对回转窑的计算步骤:2.1 热量平衡计算根据回转窑的工作原理和热传导原理,可以进行热量平衡计算,得到煅烧过程中的能量收支。

2.2 材料流动计算回转窑内的材料流动是煅烧过程中的关键环节,可以通过流体力学方法进行计算,以确定材料在窑内的运动轨迹和停留时间。

2.3 物料质量计算根据材料的组成和性质,可以进行物料质量计算,以确定在煅烧过程中材料的变化情况和产出物的质量。

3. 气化室计算气化室是一种用于生物质或其他可燃物料气化的设备,可以通过热解和气化反应将固体燃料转化为气体燃料。

以下是对气化室的计算步骤:3.1 燃料特性计算根据燃料的组成和性质,可以进行燃料特性计算,以确定气化反应的条件和产物的组成。

3.2 热平衡计算根据气化室的热传导原理和热平衡方程,可以进行热平衡计算,以确定气化过程中的能量收支。

3.3 产气量计算通过对气化反应的动力学和热力学特性进行分析,可以进行产气量计算,以确定气化室的产气能力和效率。

4. 总结通过对回转窑和气化室的计算和分析,可以得到它们的运行参数和性能指标,为工业生产和能源利用提供依据。

参考文献[1] 王明等. 回转窑烧制过程的数值模拟与优化[J]. 中国陶瓷, 2010, 46(10): 55-59.[2] 李华等. 生物质气化技术的研究进展[J]. 燃料化学学报, 2012, 40(4): 482-492.。

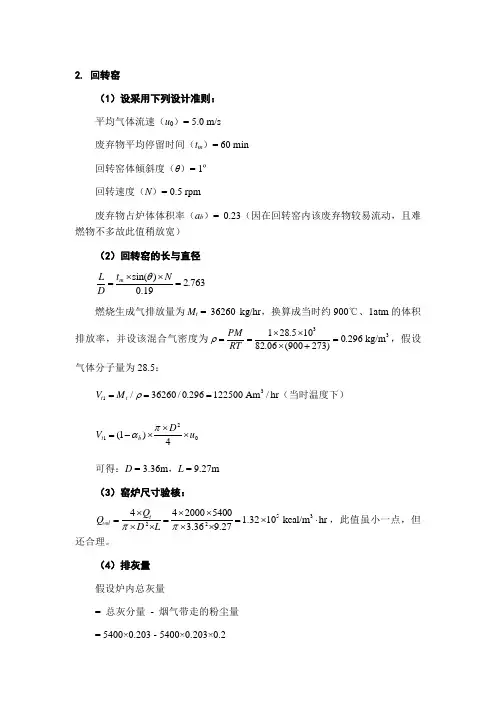

2. 回转窑(1)设采用下列设计准则:平均气体流速(u 0)= 5.0 m/s废弃物平均停留时间(t m )= 60 min回转窑体倾斜度(θ)= 1º回转速度(N )= 0.5 rpm废弃物占炉体体积率(a b )= 0.23(因在回转窑内该废弃物较易流动,且难燃物不多故此值稍放宽)(2)回转窑的长与直径sin() 2.7630.19m t N L D θ⨯⨯== 燃烧生成气排放量为M t = 36260 kg/hr ,换算成当时约900℃、1atm 的体积排放率,并设该混合气密度为33128.5100.296 kg/m 82.06(900273)PM RT ρ⨯⨯===⨯+,假设气体分子量为28.5:31/36260/0.296122500 Am /hr t t V M ρ===(当时温度下)0214)1(u D V b t ⨯⨯⨯-=πα可得:D = 3.36m ,L = 9.27m(3)窑炉尺寸验核:53224420005400 1.3210 kcal/m hr 3.369.27t vol Q Q D L ππ⨯⨯⨯===⨯⋅⨯⨯⨯⨯,此值虽小一点,但还合理。

(4)排灰量假设炉内总灰量= 总灰分量 - 烟气带走的粉尘量= 5400×0.203 - 5400×0.203×0.2= 877 kg/hr(5)烟气出口温度[废弃物燃烧释热量] = [灰渣带走热量] + [烟气带走热量] + [热损失]并假设:(a)回转窑内有效燃烧效率(以释放热为基准)为95%(b)烟气的平均比热= 0.292 kcal/kg·℃(c)回转窑的整体热损失为废弃物燃烧总释热量的5%(d)灰渣比热= 0.22 kcal/kg·℃(e)灰渣温度等于炉温则2000×5400×(1-0.05)=36479×0.292×(T-25)+877×0.22×(T-25)故烟气出口温度(T)= 924℃3. 二次燃烧室假设:(a)平均气体停留时间(t m)= 2.1s(b)燃油所产的烟气热容量(或比热)= 0.283 kcal/kg·℃(c)空气比热= 0.27 kcal/kg·℃(d)回转窑排放烟气比热= 0.292 kcal/kg·℃(e)燃油过剩空气量= 20%(f)热损失占燃油总释放热量的4%(1)燃料油用量Foil2号燃料油的理论空气量为14.412 kg空气/kg燃料,燃烧后的烟气排放量为18.293 kg空气/kg燃料,另外回转窑内燃烧所需空气量3.238×0.3 = 0.9714 kg/kg,则二次燃烧室的能量平衡式为:[燃油的释热量] = [烟气升温所需热量] + [过剩空气升温所需热量] +[热损失]F oil×9650×(1-0.04) = 18293×F oil×0.283×(1050-25) + 36479×0.292×(1050-924)+ 0.9714×5400×0.27×(1050-25)得:F oil = 706 kg/hr(2)二次燃烧室总空气需求量= [燃料油所需空气量] + [回转窑内燃烧所需空气量]= 14.412×706×1.2 + 0.9714×5400= 17455 kg/hr(3)烟气总排放量Mt2M t2= [回转窑内燃烧生成烟气量] + [燃料油燃烧生成烟气量] + [过剩空气量] = 54640 kg/hr设1000℃下烟气密度为0.3033 kg/m3(含粉尘),则:V t2 = M t2/ρ = 54640/0.3033 = 180110 Am3/hr烟气组成(wt%)O2= 8.85N2= 67.39CO2= 13.27H2O = 8.94SO2= 0.084HCl = 1.04灰渣= 0.401(4)二次燃烧室尺寸[体积] = [滞留时间]×[体积流率] = 2.1×180110/3600 = 105m3二次燃烧室通常建成筒式,设L/D = 2则得:L = 8.12 m,D = 4.06m此二次燃烧室的直径大于回转窑直径0.5m以上,比较合理,利于二炉衔接。

(完整word版)回转窑和电解室计算20151230回转窑和电解室计算1. 引言回转窑和电解室是工业生产中常见的设备,用于煅烧和电解等工艺过程。

本文将对回转窑和电解室的计算方法进行介绍和分析。

2. 回转窑计算回转窑的计算涉及到煅烧过程中的物料转动、加热和冷却等因素。

以下是回转窑计算的一般步骤:1. 确定物料转动速度:根据煅烧物料的性质和工艺要求,选择合适的转速。

2. 计算物料的停留时间:根据回转窑的长度和物料的转速,计算物料在回转窑中的停留时间。

3. 估算物料的加热和冷却需求:根据物料的特性和煅烧过程的要求,估算物料在回转窑中需要的加热和冷却能量。

4. 设计回转窑的热交换装置:根据加热和冷却需求,设计合适的热交换装置,如燃烧器和冷却器等。

5. 进行热力学计算:根据回转窑的物理特性和煅烧过程的要求,进行热力学计算,以确定参数设置。

3. 电解室计算电解室的计算涉及到电化学反应的过程和电流传递等因素。

以下是电解室计算的一般步骤:1. 确定电解反应的类型:根据需要进行氧化还原反应、电沉积或电解析等反应类型的选择。

2. 计算电化学效率:根据电解反应的电流效率和物理效率,计算整体的电化学效率。

3. 设计电解室的电极结构:根据电解反应的要求,设计合适的电极结构,包括阳极和阴极等。

4. 确定电流密度:根据电解室的尺寸和电极结构等因素,确定合适的电流密度,以确保电解反应的稳定进行。

5. 进行电化学计算:根据电解室的物理特性和电解反应的要求,进行电化学计算,以确定参数设置。

4. 结论回转窑和电解室的计算是工业生产中重要的步骤,直接影响工艺过程的效率和质量。

通过本文的介绍和分析,读者可以了解回转窑和电解室计算的基本步骤和要点,从而更好地进行工艺设计和运行优化。

以上是回转窑和电解室计算的简要说明,希望对读者有所帮助。

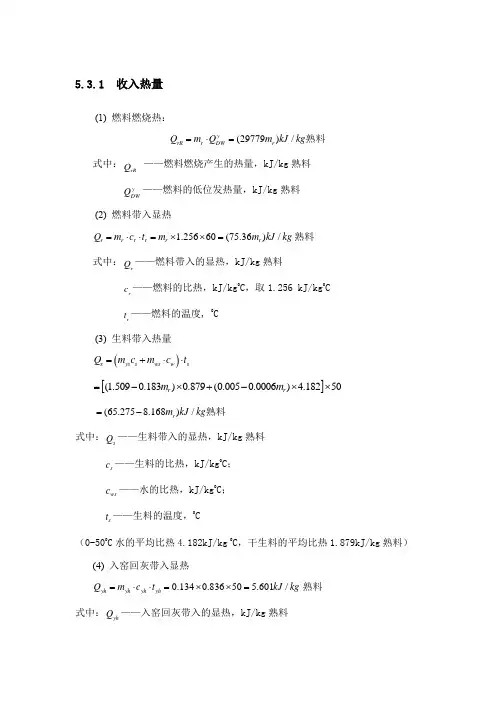

5.3.1 收入热量(1) 燃料燃烧热:(29779)/yrR r D W r Q m Q m kJ kg =⋅=熟料式中:rRQ ——燃料燃烧产生的热量,kJ/kg 熟料yD WQ ——燃料的低位发热量,kJ/kg 熟料(2) 燃料带入显热1.25660(75.36)/r r r r r r Q m c t m m kJ kg=⋅⋅=⨯⨯=熟料式中:rQ ——燃料带入的显热,kJ/kg 熟料r c ——燃料的比热,kJ/kg 0C ,取1.256 kJ/kg 0Cr t ——燃料的温度,C(3) 生料带入热量()s ys s ws w sQ m c m c t =+⋅⋅[](1.5090.183)0.879(0.0050.0006) 4.18250r r m m =-⨯+-⨯⨯(65.2758.168)/r m kJ kg =-熟料式中:s Q ——生料带入的显热,kJ/kg 熟料s c ——生料的比热,kJ/kg 0C ;w sc ——水的比热,kJ/kg 0C ;s t ——生料的温度,0C(0-500C 水的平均比热4.182kJ/kg 0C ,干生料的平均比热1.879kJ/kg 熟料)(4) 入窑回灰带入显热0.1340.83650 5.601/yh yh yh yh Q m c t kJ kg=⋅⋅=⨯⨯=熟料式中:yh Q ——入窑回灰带入的显热,kJ/kg 熟料yh c ——入窑回灰带入的比热,kJ/kg 0C ;0.836yh t ——入窑回灰带入的温度,C(5) 空气带入热量a 、窑头一次空气带入的显热1111(0.457) 1.29830(17.796)/y k y k y k y k r r Q V c t m m kJ kg =⋅⋅=⨯⨯=熟料式中:1y k Q ——窑头一次空气带入的显热,kJ/kg 熟料1y k c ——窑头一次空气带入的比热,kJ/kg 0C ; 1y kt ——窑头一次空气带入的温度,0C0-300C 空气比热1.298kJ/Nm 3 0Cb 、入窑二次空气带入热量2222 2.434 1.4039503244.157/y k y k y k y k Q V c t kJ kg =⋅⋅=⨯⨯=熟料式中:2y k Q ——入窑二次空气带入的显热,kJ/kg 熟料2y k c ——入窑二次空气带入的比热,kJ/kg 0C ;2y k t ——入窑二次空气带入的温度,Cc 、入分解炉二次空气带入热量2222 6.361 1.3777406481.732/F K F K F K F K r r Q V c t m m kJ kg =⋅⋅=⨯⨯=熟料式中:2F K Q ——入分解炉二次空气带入的显热,kJ/kg 熟料2F K c ——入分解炉二次空气带入的比热,kJ/kg 0C ; 2F Kt ——入分解炉二次空气带入的温度,0C0-7400C 空气比热1.377kJ/Nm 3 0C D 、气力提升泵喂料带入空气的显热3(0.1140.013) 1.29950(7.4040.844)/kg sk sk sk sk r r Q V c t m m ==-⨯⨯=-(Nm 熟料)式中:sk Q ——气力提升泵喂料带入空气的显热,kJ/kg 熟料sk c ——气力提升泵喂料带入空气的比热,kJ/kgCskt ——气力提升泵喂料带入空气的温度,0C0-500C 空气比热1.299kJ/Nm 3 0C d 、窑头漏风带入的热量30.152 1.29830(5.919)/ylok ylok ylok ylok r r Q V c t m m kJ Nm C ==⨯⨯=⋅式中:ylok Q ——窑头漏风带入的显热,kJ/kg 熟料ylok c ——窑头漏入的空气比热,kJ/kg 0C ylokt ——窑头漏入的空气的温度,0C(0-300C 空气比热1.298kJ/Nm 3 0C ) e.分解炉漏风带入的热量30.207 1.29330(8.030)/FLOK FLOK FLOK FLOK r r Q V c t m m kJ Nm C==⨯⨯=⋅式中:F LO KQ——分解炉漏风带入的显热,kJ/kg 熟料FLOK c ——分解炉漏入的空气比热,kJ/kg 0C F L O Kt ——分解炉漏入的空气的温度,0C(0-300C 空气比热1.298kJ/Nm 3 0C ) f.旋风预热器漏风带入的热量c 1.729 1.29330(67.068)/XLOK XLOK XLOK XLOK r r Q V t m m kJ kg ==⨯⨯=熟料式中:X LO K Q ——旋风预热器漏风带入的显热,kJ/kg 熟料XLOK c ——旋风预热器漏入的空气比热,kJ/kg 0C X L O Kt ——旋风预热器漏入的空气温度,0C(0-300C 空气比热1.298kJ/Nm 3 0C )g 、窑系统漏入的空气显热0.400.8363010.032/YL Q kJ kg=⨯⨯=熟料c 、入分解炉二次空气带入热量()2222 6.386 1.3777406507.206/F K F K F K F K r r Q V c t m m kJ kg =⋅⋅=⨯⨯=熟料式中:2F KQ——入分解炉二次空气带入的显热,kJ/kg 熟料2F K c ——入分解炉二次空气带入的比热,kJ/kg 0C ; 2F Kt ——入分解炉二次空气带入的温度,0C0-7400C 空气比热1.377kJ/Nm 3 0Cb 、入窑二次空气带入热量2222 2.443m 1.403900(3084.776)/y k y k y k y k r r Q V c t m kJ kg =⋅⋅=⨯⨯=熟料式中:2y k Q ——入窑二次空气带入的显热,kJ/kg 熟料2y k c ——入窑二次空气带入的比热,kJ/kg 0C ;2y k t ——入窑二次空气带入的温度,C。

焚烧理论计算书焚烧平衡计算在本项目中,所有设备的规格型号和尺寸大小均以第2节中提供的数据为准。

其中,回转窑焚烧温度需大于850℃,而二燃室焚烧温度则需大于1100℃。

锅炉参数方面,蒸汽压力为1.0Mpa,蒸汽温度为183℃,烟气出口温度为550℃。

给水温度按104℃计算,排污率为5%。

急冷塔参数方面,烟气进口温度为550℃,烟气出口温度为200℃,使用喷水降温。

1.1 工艺参数计算1.1.1 焚烧需要的理论空气量和燃烧产物计算废物完全焚烧需要的理论空气量和燃烧产物计算可通过反应方程式得出。

在完全焚烧的情况下,反应方程式如下:C + O2 = CO24H + O2 = 2H2O2N = N2S + O2 = SO22Cl = Cl22Cl2 + 2H2O = 4HCl + O2H2O = H2O理论空气量可通过元素气量计算得出,其中C、H、O、N的理论空气量分别为2.280Nm3/kg、1.267Nm3/kg、-0.167Nm3/kg、1.801Nm3/kg。

CO2、H2O、N2、SO2、HCl的理论燃烧产物分别为0.479Nm3/kg、0.532Nm3/kg、1.801Nm3/kg、0.092kg/kg、0.025kg/kg。

飞灰、灰渣、S、Cl、F、A、W的理论燃烧产物分别为0.117kg/kg、-0.023kg/kg、0.000kg/kg、3.474kg/kg、0.092kg/kg、0.025kg/kg、0.019kg/kg、0.024kg/kg、0.216kg/kg、-0.009kg/kg、-0.018kg/kg、0.000kg/kg、0.401kg/kg、0.000kg/kg、2.759kg/kg、0.479Nm3/kg、0.924Nm3/kg、0.025Nm3/kg、0.019Nm3/kg、0.024Nm3/kg、0.216Nm3/kg。

在标准状态下,完全燃烧需要的理论空气量为3.5Nm3/kg,完全燃烧后的烟气量为4.2Nm3/kg。

回转窑天然气耗量计算公式回转窑是用于生产水泥和其他材料的重要设备,它在生产过程中需要消耗大量的能源,其中天然气是一种常用的燃料。

为了有效地管理和控制天然气的消耗量,我们需要一个准确的计算公式来帮助我们进行预测和分析。

本文将介绍回转窑天然气耗量的计算公式,并探讨如何应用这个公式来优化能源消耗。

回转窑天然气耗量的计算公式可以通过以下步骤来推导:1. 确定回转窑的热效率。

回转窑的热效率是指在生产过程中能够转化为有效热能的比例,通常用百分比来表示。

这个值可以通过实际生产数据和设备参数来计算得出。

一般来说,回转窑的热效率在60%到80%之间。

2. 确定生产过程中的能量需求。

生产过程中的能量需求包括熟料的煅烧、干燥、预热和冷却等环节。

这些环节需要消耗一定量的能源来完成,而这个能源通常是通过天然气来提供的。

3. 计算天然气的热值。

天然气的热值是指单位体积或质量的天然气所含的能量。

它通常以焦耳/立方米或焦耳/千克来表示。

天然气的热值可以通过天然气供应商提供的数据或实验室测试来确定。

有了以上的数据和参数,我们就可以推导出回转窑天然气耗量的计算公式了。

这个公式可以用来预测在特定生产条件下,回转窑所需要的天然气消耗量。

回转窑天然气耗量的计算公式可以表示为:天然气耗量 = 生产过程能量需求 / 回转窑热效率 / 天然气热值。

其中,天然气耗量表示单位时间内回转窑所需要的天然气消耗量,通常以立方米/小时或千克/小时来表示;生产过程能量需求表示回转窑在生产过程中所需要的能量总量,通常以焦耳或千焦来表示;回转窑热效率表示回转窑在能量转化方面的效率,通常以百分比来表示;天然气热值表示单位体积或质量的天然气所含的能量,通常以焦耳/立方米或焦耳/千克来表示。

通过这个公式,我们可以根据回转窑的生产条件和天然气的燃烧特性来计算出回转窑的天然气耗量。

这个计算结果可以帮助生产管理人员进行能源成本的预测和控制,同时也可以用来评估和优化生产过程中的能源利用效率。

(完整word版)回转窑和燃料室计算20151230回转窑和燃料室计算1. 引言回转窑是一种常见的工业设备,广泛应用于水泥、冶金等行业,用于矿石和其他原材料的热处理。

燃料室则是回转窑的一部分,用于提供燃料燃烧所需的热能。

本文对回转窑和燃料室进行计算,以便深入了解其热能需求和效率。

2. 回转窑计算回转窑的热处理过程中,需要消耗一定的热能。

为了计算回转窑的热能需求,需要考虑以下几个因素:- 窑的长度和直径- 窑的物料进料速度- 窑内物料的热容量- 燃料燃烧所释放的热值根据这些因素,可以使用热平衡方程来计算回转窑的热能需求。

具体计算方法如下:1. 计算窑内物料的总热容量,即物料的体积乘以单位体积的热容量。

2. 确定物料的进料速度。

3. 根据进料速度和窑的长度,计算物料在窑内停留的时间。

4. 根据物料的停留时间和总热容量,计算窑所需的热能。

3. 燃料室计算燃料室是提供燃料燃烧所需热能的地方。

为了计算燃料室的热能需求,需要考虑以下因素:- 燃料的热值- 燃料的消耗量通过分析燃料的热值和消耗量,可以计算燃料室需要提供的热能。

具体计算方法如下:1. 确定燃料的热值。

2. 计算燃料的消耗量。

3. 根据燃料的热值和消耗量,计算燃料室提供的热能。

4. 结论通过对回转窑和燃料室的计算,可以得出以下结论:- 回转窑的热能需求主要取决于窑内物料的热容量和进料速度。

- 燃料室需要提供的热能主要取决于燃料的热值和消耗量。

- 了解回转窑和燃料室的热能需求有助于设计和优化相关设备,提高能源利用效率。

参考文献[1] 王XX, 张XX. 回转窑和燃料室计算方法[J]. 工程计算,2015(12): 30-35.[2] 李XX, 赵XX. 燃料室热能需求分析[J]. 能源研究, 2016(2):50-55.。

回转窑需用功率简易精确计算公式回转窑(Rotary Kiln)是一种常见的设备,广泛应用于建筑材料、冶金、化工和环保等行业。

它的主要作用是通过高温热处理来对原料进行煅烧、干燥和热解反应。

为了正常运行回转窑,需要消耗大量的能量,因此精确计算回转窑的功率非常重要。

回转窑的功率计算涉及多个参数,包括回转窑的尺寸、物料特性、燃料特性、炉内温度分布等。

由于回转窑的复杂性,没有一个通用的简易公式可以准确计算其功率要求。

因此,通常需要根据具体情况进行综合考虑和精确计算。

下面是一个大致的功率计算方法,用于初步估计回转窑的功率需求:1.回转窑的长度(L)和直径(D):首先需要确定回转窑的尺寸。

这些参数直接影响到回转窑的体积和热量传输面积,从而影响功率需求。

2.物料特性:需要考虑物料的种类、粒度分布、含水率等。

对于不同的物料,其煅烧和干燥过程需要的热量不同,进而影响到所需的功率。

3.燃料特性:需要考虑燃料的种类、热值、燃烧效率等。

这些参数决定了燃料燃烧所产生的热量,进而影响所需的功率。

4.炉内温度分布:回转窑的热量传输过程是非常复杂的,需要考虑炉内温度分布对功率的影响。

通常,回转窑的温度分布呈径向和轴向变化,不同区域的温度要求和热传导特性也不同。

5.热传导和传热系数:回转窑的热传导过程涉及多种传热方式,如辐射、对流和传导。

对于不同的材料和工艺条件,需要考虑相应的传热系数。

以上内容只是回转窑功率计算的一些关键因素,实际操作中还需要考虑更多的细节和参数。

为了准确计算回转窑的功率需求,通常需要进行详细的工程分析、实验和模拟。

总之,回转窑功率的精确计算是一个复杂的过程,没有一个简易的公式可以适用于所有情况。

根据具体的回转窑参数和工况条件,需要综合考虑如尺寸、物料特性、燃料特性、炉内温度分布等多个因素,进行详细的分析和计算。

回转窑和二燃室设计值计算依据:烟气量和燃料消耗量方法:试算法 思路:按热容积负荷设计值范围取值,求出有效体积,得到烟气流速并校核;若烟气流速不合理,再假定热容积负荷,直至得到合理的烟气流速。

1. 回转窑设计值 V=Vq Q B d • -------张林《危险废物焚烧处置的理论和实践》 V:窑体有效容积,m 3B : 危废处置量, kg/hQ d : 物料低位发热量, kJ/kgq V :容积热负荷, kJ/kg ·h根据回转窑设计手册,q v 一般取值在(25- 45) x 104 kJ/kg ·h ---高明智《炼化油泥回转窑焚烧工艺设计》先假设q v =40 x 104 kJ/kg ·h :则回转窑有效容积V=hm kJ kg kJ h kg •⨯⨯⨯34/1040/12540%80/1000=25m 3 取安全系数: V=3302.125m =⨯按长径比L/D=4计算,πr 2 x L=V ,则r=,L=校核回转窑内烟气停留时间: 由化工环保手册P488 例题:V=3600273)273(⨯+T Gt G: 烟气量, Nm 3/hV :燃烧室有效容积, m 3T :燃烧室温度, ºCt: 烟气停留时间,s公式转换:t=)273(3600273T G V +⨯⨯ G 在excel 计算表中已求得为kg=5450m 3/h则t=)850273(5450303600273+⨯⨯⨯= s 由停留时间计算烟气流速vV=tL 则烟气流速v== m/s 。

根据张绍坤《回转窑处理危险废物的工程设计》,回转窑烟气流速应在s ,停留时间约为2s ;而张林的《危险废物焚烧处置的理论和实践》中烟气流速仅为s 、停留时间达到。

综合以上,目前保留该烟气流速和停留时间。

以上体积、半径等均按假设的热负荷容积计。

综上:容积负荷为假设的值q v =40 x 104 kJ/kg ·h ,回转窑 设计值 单位内径m 高度m 烟气停留时间s2. 二燃室设计值。

(完整word版)回转窑和焚烧室计算20151230回转窑和焚烧室计算 ()1. 简介本文档旨在提供回转窑和焚烧室的相关计算过程和参数,用于进行相关设计和工程实施。

2. 回转窑计算2.1 回转窑尺寸计算回转窑的尺寸计算是一个关键步骤,它影响到窑体的稳定性和产量。

以下是尺寸计算的关键参数:- 窑的直径(D):通过考虑产量和料层的分布来确定合适的窑直径,以确保物料在窑内的停留时间达到预期。

- 窑的长度(L):同样,窑的长度也需要考虑产量和料层的分布,以确保物料充分煅烧。

- 窑的喂料速度:窑的喂料速度需要根据窑的直径和长度来计算,以保证物料在窑内的停留时间符合要求。

2.2 窑内燃烧计算窑内燃烧过程的计算是为了确定燃料的消耗和燃烧产物的生成情况。

以下是关键参数:- 燃料消耗率:根据窑的尺寸和工艺要求来计算燃料的消耗率,以确保窑内的燃烧效果。

- 燃烧产物:根据燃料的组成和燃烧温度来计算燃烧产物的生成情况,包括CO2、CO、SO2等。

3. 焚烧室计算3.1 焚烧室尺寸计算焚烧室的尺寸计算与回转窑类似,需要考虑产量和燃料的燃烧过程。

以下是关键参数:- 焚烧室的长宽高:根据产量和燃料的燃烧要求来确定焚烧室的尺寸,以保证燃烧效果和环保要求。

3.2 燃烧温度和燃烧效率计算焚烧室的燃烧温度和燃烧效率的计算对于工艺的稳定性和环保要求至关重要。

以下是关键参数:- 燃烧温度:根据燃料的特性和焚烧室的尺寸来计算燃烧温度,以确保燃烧效果和产品质量。

- 燃烧效率:根据燃料的热值和焚烧室的操作参数来计算燃烧效率,以评估能源利用效率和环保性能。

4. 结论本文档提供了回转窑和焚烧室计算的关键参数和计算过程,有助于进行相关设备设计和工程实施。

根据实际情况,可以进行相应的调整和优化,以满足工艺要求和环保要求。

以上计算结果仅供参考,请在具体实施过程中进行实际验证和调整。

回转窑和焚烧室计算20241230一、回转窑回转窑是一种圆筒形的旋转设备,主要由筒体、托轮支架、传动装置、支撑装置等组成。

它通常用于石灰石、水泥熟料、建材等物料的煅烧和烧结。

下面是回转窑的工作原理:1.物料进料:物料通过进料口进入回转窑,通常由物料的上游输送设备将物料均匀地送入窑内。

2.燃料燃烧:回转窑需要提供足够的热量来完成煅烧或烧结过程,因此燃料在窑内燃烧。

常用的燃料有煤粉、天然气等。

3.旋转运动:回转窑通常具有一定的倾角,且一端较高,一端较低。

窑体自上而下旋转,使物料在重力的作用下沿着窑体滑动。

4.反应过程:物料在回转窑内经历很多物理和化学反应,如分解、变质、烘干等。

这些反应通常需要高温环境下进行。

5.出料:经过一段时间的处理,物料到达窑的低端,通过窑的出料口排出。

常用的出料方式有旋流分离器和气力输送。

回转窑的主要应用包括水泥生产、冶金行业、石化行业、环保工程等。

二、焚烧室焚烧室是一种用于高温垃圾焚烧的设备,通过高温氧化将垃圾转化为无害的残灰和余热。

焚烧室通常由炉膛、燃烧器、进料装置、排放装置等组成。

下面是焚烧室的工作原理:1.垃圾进料:垃圾通过进料口输入焚烧室。

通常,焚烧室会对垃圾进行预处理,如粉碎、分选等。

2.反应过程:焚烧室中的垃圾在高温环境下进行氧化反应,将有机物质转化为二氧化碳、水蒸气等。

这些反应需要提供足够的热量,通常通过燃烧燃料(如煤粉或天然气)来提供。

3.余热回收:在焚烧过程中,会产生大量的余热。

这些余热可以通过余热锅炉、烟囱余热回收装置等进行回收利用,以供其他设备或场地使用。

4.残灰排放:焚烧过程会生成一定的残灰,残灰通过排放装置排出。

排放装置通常采用除尘器等设备来减少对环境的影响。

焚烧室主要用于处理城市垃圾、危险废物等,可以有效地减少垃圾的体积和有害物质的排放。

综上所述,回转窑和焚烧室是两种不同的工业设备,分别用于物料的煅烧和高温垃圾的焚烧。

它们通过不同的工作原理和结构,将废物转化为有用的材料或无害的排放物,具有重要的环境保护和资源利用意义。

回转窑及二燃室计算.doc回转窑和二燃室设计值计算依据:烟气量和燃料消耗量方法:试算法思路:按热容积负荷设计值范围取值,求出有效体积,得到烟气流速并校核;若烟气流速不合理,再假定热容积负荷,直至得到合理的烟气流速。

1. 回转窑设计值V=B ? Q d-------张林《危险废物焚烧处置的理论和实践》q V3V: 窑体有效容积, mB : 危废处置量, kg/h Q d : 物料低位发热量, kJ/kg q V : 容积热负荷,kJ/kg ·h根据回转窑设计手册,q v 一般取值在(25- 45 )x 10 4 kJ/kg ·h--- 高明智《炼化油泥回转窑焚烧工艺设计》先假设v 40 x 104 kJ/kg·h :q =80% 12540 kJ / kg =25m则回转窑有效容积 V=1000kg / h340 10 4 kJ / m 3 ? h取安全系数: V= 25 1.230m 3按长径比 L/D=4 计算,π r 2 x L=V ,则 r= ,L=校核回转窑内烟气停留时间:Gt(273 T )由化工环保手册 P488 例题: V=273 3600G:烟气量, Nm3/hV:燃烧室有效容积,m3T:燃烧室温度,oCt:烟气停留时间, s公式转换:t= 273 3600VG(273T )3G在 excel 计算表中已求得为kg=5450m/h则t= 273 3600 30 = s5450 (273 850)由停留时间计算烟气流速vLV=则烟气流速 v== m/s 。

根据张绍坤《回转窑处理危险废物的工程设计》,回转窑烟气流速应在s,停留时间约为2s;而张林的《危险废物焚烧处置的理论和实践》中烟气流速仅为s、停留时间达到。

综合以上,目前保留该烟气流速和停留时间。

以上体积、半径等均按假设的热负荷容积计。

综上:容积负荷为假设的值q v=40 x 104 kJ/kg ·h,回转窑设计值单位体积30 m 内径m 高度m 烟气停留时间s2.二燃室设计值。

回转窑和二燃室设计值计算

依据:烟气量和燃料消耗量 方法:试算法

思路:按热容积负荷设计值范围取值,求出有效体积,得到烟气流速

并校核;若烟气流速不合理,再假定热容积负荷,直至得到合理的烟气流速。

1. 回转窑设计值

V=B ? Q d

-------

张林《危险废物焚烧处置的理论和实践》

q V

3

V: 窑体有效容积, m

B : 危废处置量, kg/h Q d : 物料低位发热量, kJ/kg q V : 容积热负荷, kJ/kg ·h

根据回转窑设计手册, q v 一般取值在( 25- 45 ) x 10 4 kJ/kg ·h

--- 高明智《炼化油泥回转窑焚烧工艺设计》

先假设v 40 x 104 kJ/kg

·h :

q =

80% 12540 kJ / kg =25m

则回转窑有效容积 V=

1000kg / h

3

40 10 4 kJ / m 3 ? h

取安全系数: V= 25 1.2

30m 3

按长径比 L/D=4 计算,π r 2 x L=V ,则 r= ,L=

校核回转窑内烟气停留时间:

Gt(273 T )

由化工环保手册 P488 例题: V=

273 3600

G:烟气量, Nm3/h

V:燃烧室有效容积,m3

T:燃烧室温度,oC

t:烟气停留时间, s

公式转换:t= 273 3600V

G(273T )

3

G在 excel 计算表中已求得为kg=5450m/h

则t= 273 3600 30 = s

5450 (273 850)

由停留时间计算烟气流速v

L

V=

则烟气流速 v== m/s 。

根据张绍坤《回转窑处理危险废物的工程设计》,回转窑烟气流速应在 s,停留时间约为2s;而张林的《危险废物焚烧处置的理论和实践》中烟气流速仅为s、停留时间达到。

综合以上,目前保留该烟气流速和停留时间。

以上体积、半径等均按假设的热负荷容积计。

综上:容积负荷为假设的值q v=40 x 104 kJ/kg ·h,

回转窑设计值单位

体积30 m 内径m 高度m 烟气停留时间s

2.二燃室设计值。

同理,假设热容积负荷q v=40 x 104 kJ/kg·h:

180kg / h 37492kJ / kg 3 二燃室有效体积V==17m.

40 10 kJ / m ? h

取安全系数: V=17 1.220m3

Excel 计算表已求得二燃室出口总烟气量为

3 8252m/h

t= 273 3600 V = 273 3600 20 =

G(273 T ) 8252 (273 1100)

该停留时间小于 2s。

应放大到2s 以上。

试算 V=30m3:停留时间 t=

反推 q v =22 x 104 kJ/kg·h。

也在合理设计范围内。

3

由此确定二燃室设计有效容积为30m.

长径比 L/D=4,则 L=,r= 。

求得烟气流速 v==s。

以上均在合理设计范围内。

综上:

二燃室设计值单位

体积30 m 内径m 高度m 烟气停留时间s。