转炉炼钢的基本任务及原理(谷风参考)

- 格式:ppt

- 大小:2.28 MB

- 文档页数:8

转炉炼钢的冶炼原理

转炉炼钢法:这种炼钢法使用的氧化剂是氧气。

把空气鼓入熔融的生铁里,使杂质硅、锰等氧化。

在氧化的过程中放出大量的热量(含1%的硅可使生铁的温度升高200摄氏度),可使炉内达到足够高的温度。

因此转炉炼钢不需要另外使用燃料。

转炉炼钢是在转炉里进行。

转炉的外形就像个梨,内壁有耐火砖,炉侧有许多小孔(风口),压缩空气从这些小孔里吹炉内,又叫做侧吹转炉。

开始时,转炉处于水平,向内注入1300摄氏度的液态生铁,并加入一定量的生石灰,然后鼓入空气并转动转炉使它直立起来。

这时液态生铁表面剧烈的反应,使铁、硅、锰氧化(FeO,SiO2 , MnO,) 生成炉渣,利用熔化的钢铁和炉渣的对流作用,使反应遍及整个炉内。

几分钟后,当钢液中只剩下少量的硅与锰时,碳开始氧化,生成一氧化碳(放热)使钢液剧烈沸腾。

炉口由于溢出的一氧化炭的燃烧而出现巨大的火焰。

最后,磷也发生氧化并进一步生成磷酸亚铁。

磷酸亚铁再跟生石灰反应生成稳定的磷酸钙和硫化钙,一起成为炉渣。

转炉原理

转炉是一种用来炼钢的设备,其原理是利用高温将原料中的杂质和不纯物质去除,从而得到高纯度的钢材。

转炉的操作过程可以大致分为两个阶段:吹炼和出钢。

在吹炼阶段,首先将底吹氧气和喷吹煤气混合物以高速吹入转炉中。

煤气在高温下燃烧,产生的热量使转炉内部的温度升高。

吹入的氧气则与煤气中的一部分碳反应生成一氧化碳和二氧化碳,同时释放出大量的热量。

这些燃烧和反应过程会形成一个高温高碳的还原区,也称为“焦墨区”。

焦墨区内的高温和高碳环境有助于将原料中的杂质和不纯物质还原为气体或脆性的固体物质,从而实现了炉内的净化作用。

炉内的搅拌装置会将炉内的材料搅拌均匀,促进反应的进行。

吹炼过程中,转炉的操作工人会根据炉内的温度和氧气供应量等参数进行调节,以控制反应的速度和程度。

一般来说,吹炼时间为20-30分钟左右。

吹炼结束后,开始进行出钢操作。

操作工人会逐渐停止底吹和喷吹,采取顶吹的方式将氩气或氮气吹入炉内,以稳定温度,并形成一个保护层,防止钢液的再次氧化。

在出钢过程中,操作工人会打开底部的钢水口,将炉内的钢液流出,并通过连铸设备进行凝固和成型。

同时,还会对钢液进

行取样分析,以确保钢材的质量达到要求。

总的来说,转炉通过高温和高碳环境以及氧气的吹入,实现了对原料中的杂质和不纯物质的去除,从而得到高纯度的钢材。

这种炼钢方式具有高效、灵活和环保等特点,广泛应用于钢铁行业。

转炉炼钢车间转炉炼钢车间是钢铁生产过程中的重要环节,它承担着将生铁转化为高品质钢材的关键任务。

本文将从五个大点来阐述转炉炼钢车间的相关内容,包括转炉炼钢的基本原理、设备和工艺、操作要点、安全措施以及未来发展趋势。

引言概述:转炉炼钢车间作为钢铁生产的核心环节,具有重要的地位和作用。

它通过转炉炼钢的过程将生铁中的杂质去除,调整合金成分,从而获得所需的高品质钢材。

下面将从转炉炼钢的基本原理、设备和工艺、操作要点、安全措施以及未来发展趋势五个大点详细阐述。

正文内容:1. 转炉炼钢的基本原理1.1 转炉炼钢的化学反应过程:转炉炼钢主要通过氧化还原反应来实现。

在高温下,通过向转炉中注入氧气,将生铁中的杂质氧化成气体,并通过排出炉顶的烟气将其去除。

1.2 转炉炼钢的热力学原理:转炉炼钢过程中,需要控制合金的成分和温度。

根据热力学原理,通过调整氧气的流量和炉内温度,可以实现合金成分的调整和温度的控制。

2. 转炉炼钢的设备和工艺2.1 转炉炼钢设备的组成:转炉炼钢车间主要包括转炉、氧气供应系统、炉顶设备、炉底设备等。

其中,转炉是核心设备,用于容纳炼钢过程,并通过炉底设备排出炉渣。

2.2 转炉炼钢的工艺流程:转炉炼钢的工艺流程一般包括预热、装料、吹氧、炼钢和出钢等环节。

在各个环节中,需要严格控制时间、温度和氧气流量等参数,以确保炼钢过程的稳定性和高效性。

3. 转炉炼钢的操作要点3.1 转炉炼钢操作的准备工作:在进行转炉炼钢前,需要对设备进行检查和维护,确保其正常运行。

同时,还需要准备好炼钢所需的原料和辅助材料。

3.2 转炉炼钢操作的注意事项:在操作过程中,需要注意炉内温度和压力的变化,及时调整氧气流量和炉渣的排出速度。

同时,还要密切关注炼钢过程中的各项指标,确保炼钢质量的稳定和优良。

4. 转炉炼钢的安全措施4.1 转炉炼钢操作的安全要求:在转炉炼钢过程中,需要严格遵守安全操作规程,佩戴个人防护装备,确保人员的安全。

转炉炼钢原理及工艺

转炉炼钢是通过加热合金材料,然后将其在氧气中抽出到转炉,形成一个旋转坩埚里,再使材料在转炉内不断熔化、混合、渣滓沉淀,达到钢的熔化和净化,最后冷却固化,即可获得均匀的高质量的钢的过程。

转炉炼钢的工艺路径主要包括:原料进炉、熔炼、净化、合金添加、出炉等步骤。

1、原料进炉:将碳钢和合金料装入转炉,加热至溶化温度,开始熔融。

2、熔炼:转炉内熔融的温度受多种因素的影响,如加料量、加料温度、炉气系统的平衡性、熔炼时间等。

3、净化:即清洁熔化渣滓,消除杂质,把金属液中的杂质置于渣滓中,让金属液纯度升高。

4、合金添加:将净化后的钢液入合金添加系统,加入合金钢料,使钢液按照要求的成分,营造钢种具有相应的技术性能。

5、出炉:金属液改变形态,冷却成指定的形状和尺寸,经过纯化后形成高质量钢。

转炉工作原理

转炉是一种用于钢铁冶炼的设备,其工作原理主要包括以下几个步骤。

首先,转炉会预热并预处理废钢。

废钢通常包括废旧钢材、废钢屑等。

这些废钢会被切碎并清理,然后送入转炉。

预热的目的是提高废钢的温度,以加快冶炼过程。

接下来,废钢被加入到转炉中,并加入适量的石灰石和焦炭。

石灰石的作用是与废钢中的杂质反应,形成熔渣,将杂质分离出去。

而焦炭则为提供还原剂,帮助将铁氧化物还原为金属铁。

在高温下,转炉内部的氧气被吹入,氧气与废钢中的碳反应,产生大量的热量。

这样的高温环境下,废钢中的铁和其他成分开始熔化并混合在一起。

熔融的废钢逐渐转变为炉渣和钢水。

炉渣是由废钢中的氧化物、碱金属和杂质等组成,可通过与废钢的比重差异,从钢水中分离出来。

而钢水则是由熔化的废钢中的金属铁和其他合金元素组成,钢水会流出转炉底部的铁口。

最后,钢水被收集并送往连铸机进行连铸成型。

连铸机会将钢水注入到多个铸模中,使其快速冷却并形成连铸坯。

这些连铸坯可进一步加工成不同形状和尺寸的钢材。

总的来说,转炉的工作原理是通过在高温、高氧气环境下,利用石灰石和焦炭的反应产生的热量和还原剂的作用,使废钢熔

化,并将其中的杂质分离出去,最终得到熔融的钢水,再通过连铸工艺将其加工成为实际应用的钢材。

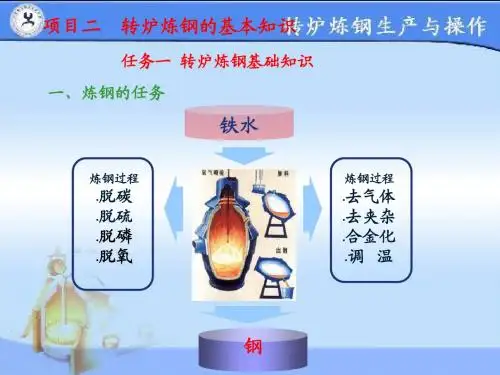

转炉炼钢的基本任务是将铁水或生铁通过氧化反应去除杂质,同时调整钢水的化学成分,以满足不同用途的钢种要求。

具体来说,转炉炼钢的基本任务包括以下几个方面:

1. 脱碳:将铁水中的碳含量降低到所需的范围内,通常是将碳含量降低到 0.02%-

2.1%之间。

2. 去除杂质:通过氧化反应去除铁水中的磷、硫、硅等杂质,以提高钢的纯度。

3. 调整化学成分:根据不同的钢种要求,调整钢水的化学成分,如添加合金元素、控制碳含量等。

4. 升温:在炼钢过程中,需要将铁水加热到一定温度,以保证炼钢反应的顺利进行。

5. 脱氧:在炼钢过程中,由于氧化反应会产生大量的氧气,需要通过脱氧剂将钢水中的氧气去除,以避免钢水氧化。

总之,转炉炼钢的基本任务是通过氧化反应去除铁水中的杂质,调整钢水的化学成分,以满足不同用途的钢种要求。

转炉炼钢车间引言概述:转炉炼钢车间是钢铁生产过程中的重要环节,它通过将生铁和废钢进行冶炼,生产出高质量的钢材。

本文将从转炉炼钢车间的工作原理、设备和操作、优点和挑战、发展趋势以及环保措施等五个方面进行详细阐述。

一、工作原理1.1 炉料投入:转炉炼钢车间的第一步是将生铁和废钢等炉料投入转炉中。

这些炉料经过预处理后,通过装料设备进入转炉内部。

1.2 炉内反应:在转炉内,炉料与预热的空气进行反应,产生高温高压的炉气。

炉气中的氧气与炉料中的碳等元素发生反应,使其氧化并释放出大量热能。

1.3 炉渣处理:炉内的炉渣是炼钢过程中的副产物,它需要进行处理和清理。

炉渣中的实用成份可以回收利用,而无用的成份则需要进行处理和处置。

二、设备和操作2.1 转炉炉体:转炉炉体是转炉炼钢车间的核心设备,它由耐火材料构成,并能够承受高温和高压的环境。

炉体的结构和材料选择对炉内反应和热能传递起着重要作用。

2.2 炉底吹氧:炉底吹氧是转炉炼钢车间中的关键操作之一。

通过向炉底喷吹氧气,可以增加炉内的氧气含量,促进炉料的燃烧和氧化反应,提高炼钢效率。

2.3 炉渣处理设备:炉渣处理设备包括炉渣铲车、炉渣罐等。

这些设备用于处理和清理炉渣,确保炉渣的有效利用和无害化处理。

三、优点和挑战3.1 优点:转炉炼钢车间具有炼钢效率高、生产成本低、产品质量好等优点。

由于炉内反应温度高,炼钢速度快,可以大大提高钢铁生产的效率和产能。

3.2 挑战:转炉炼钢车间也面临着一些挑战,如炉体耐火材料的磨损、炉渣处理的难点等。

这些挑战需要通过技术改进和设备升级来解决。

四、发展趋势4.1 自动化技术:随着科技的不断进步,转炉炼钢车间将趋向于自动化和智能化。

自动化技术可以提高生产效率和产品质量,减少人为操作的风险。

4.2 绿色环保:环保成为了钢铁行业的重要发展趋势,转炉炼钢车间也不例外。

未来的转炉炼钢车间将更加注重减少废气和废水的排放,提高资源利用率。

4.3 能源节约:能源消耗是转炉炼钢车间的重要成本之一。

转炉炼钢工艺引言转炉炼钢工艺是一种常用的钢铁生产工艺,其原理是使用巨大的转炉进行冶炼,通过高温燃烧将生铁中的杂质熔化分离,得到高品质的钢铁产品。

本文将详细介绍转炉炼钢工艺的过程、设备和优势。

工艺过程转炉炼钢工艺主要由以下几个步骤组成:1.加炉:在转炉中加入一定数量的生铁和废钢,根据不同的钢种和质量要求控制添加比例。

2.预热:通过燃料燃烧加热炉体,将炉体温度升至一定的范围,为后续冶炼做准备。

3.唤氧:将预先加入的氧气注入转炉中,氧气与炉内的碳、硫等元素发生反应,使其氧化生成气体冒出炉口。

4.碱性脱硫:在钢水中加入一定量的含碱性物质的脱硫剂,使浸渍在钢水中的硫元素氧化为气体并脱出。

5.酸性脱磷:在钢水中加入一定量的含酸性物质的脱磷剂,使浸渍在钢水中的磷元素氧化为气体并脱出。

6.合金化:根据需要,在钢水中加入一定量的合金元素,如铬、锰等,以调节钢的性能。

7.保温装钢:将炉中冶炼好的钢水倒入铸钢坑、铸型等装置中进行冷却和凝固。

设备转炉炼钢工艺需要使用专用的转炉设备,该设备主要由以下几个组成部分:1.转炉本体:转炉本体是整个工艺最关键的部分,它承载着冶炼过程的全部任务。

转炉一般采用大型圆筒形设计,底部有一定数量的喷孔以供氧气进入。

2.转炉支承:转炉支承是将转炉本体固定在地基上的部分,以保证炉体的稳定运行。

3.强制鼓风系统:由鼓风机、风箱等组成,用于向转炉中供给氧气,促进燃烧和炉内反应的进行。

4.喷吹系统:包括氧枪、煤粉喷吹器等,用于将氧气、燃料喷入转炉中,以调节炉内的温度和氧气含量。

5.出渣系统:用于将炉内产生的渣料排出转炉,保持炉内清洁。

工艺优势转炉炼钢工艺相比于其他炼钢工艺具有以下优势:1.生产能力强大:转炉炼钢工艺灵活可调,产能大。

转炉设备可以进行批量生产,快速完成大批量的钢水冶炼,满足市场需求。

2.冶炼效率高:转炉炼钢工艺采用高温燃烧和强制鼓风系统,能够快速将生铁中的杂质熔化脱除,同时还可以进行合金化调节,提高钢的质量和性能。