液力变矩器

- 格式:doc

- 大小:319.00 KB

- 文档页数:4

液力变矩器的名词解释液力变矩器(Fluid Coupling)是一种常见的传动装置,用于传递动力和变换转矩,并在起步、换挡和降低转速时提供顺畅的驱动力。

它由一个外壳、一个泵和一个涡轮组成,通过油液的粘滞性实现动力传递。

液力变矩器的工作原理源自流体力学和运动守恒定律。

液力变矩器的外壳通常由钢铁材质制成,具有高度耐磨和耐腐蚀的特性。

外壳内有涂有摩擦材料的摩擦片,用于提高摩擦系数。

摩擦片上有刻有扇形槽的泵轮,又被称为泵。

泵的作用是将油液加压并产生流动。

液力变矩器内还装有一个涡轮,又被称为扇轮或轮子。

涡轮的作用类似于风扇,将流动的油液转化为动力。

涡轮内有叶片,可以使用液压力量作用于其上,从而生成转动力。

泵和涡轮通过油液流动的力量相连,实现转矩的传递。

在液力变矩器的运行过程中,油液被压入泵轮,产生高速的液体流动。

这种高速流动会将动能转化为液压能,并传递到涡轮上。

涡轮随即开始转动,同时传递动力到传动轴和其他相关部件。

这种方式使得液力变矩器能够在不引起机械磨损的情况下实现转矩的调节和传递。

液力变矩器的一个关键特点是其变矩性能。

通过调整油液的流动,液力变矩器可以提供不同的转矩输出。

在起步时,液力变矩器可以实现较大的转矩输出,而在高速行驶时,转矩输出相对较小,以提供更好的经济性和燃油效率。

这种变矩调节的能力使得液力变矩器在汽车、工程机械和船舶等各种交通和工业领域广泛应用。

尽管液力变矩器具有许多优点,如顺滑的驱动、良好的冷却和减振效果,但也存在一些局限性。

由于液力传递机制的特性,液力变矩器在传递动力时会有一定损耗。

这导致一部分输入功率会被浪费,使得液力变矩器的效率相对较低。

另外,液力变矩器还有一定的体积和质量,这可能对整个传动系统的重量和尺寸产生不利影响。

为了解决这些问题,现代汽车工程领域已经开发出了许多其他的传动装置,如离合器和自动变速器。

这些装置在某些情况下可以替代液力变矩器,并提供更高的效率和性能。

然而,液力变矩器仍然广泛应用于许多领域,特别是在大型车辆和工程机械中,因为它们在起步和低速行驶时提供了极佳的驱动性能和可靠性。

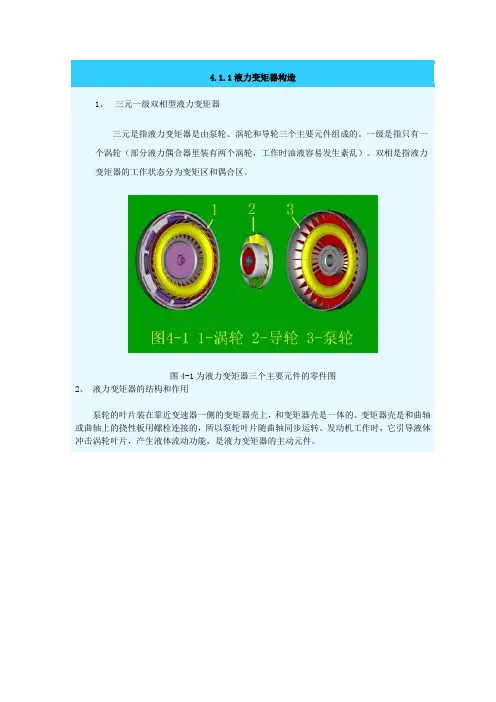

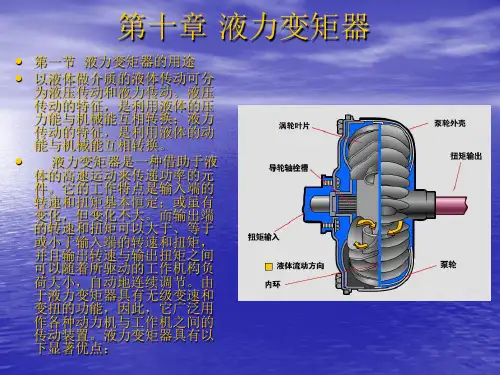

4.1.1液力变矩器构造1、三元一级双相型液力变矩器三元是指液力变矩器是由泵轮、涡轮和导轮三个主要元件组成的。

一级是指只有一个涡轮(部分液力偶合器里装有两个涡轮,工作时油液容易发生紊乱)。

双相是指液力变矩器的工作状态分为变矩区和偶合区。

图4-1为液力变矩器三个主要元件的零件图2、液力变矩器的结构和作用泵轮的叶片装在靠近变速器一侧的变矩器壳上,和变矩器壳是一体的。

变矩器壳是和曲轴或曲轴上的挠性板用螺栓连接的,所以泵轮叶片随曲轴同步运转。

发动机工作时,它引导液体冲击涡轮叶片,产生液体流动功能,是液力变矩器的主动元件。

1-变速器壳体 2-泵轮 3-导轮 4-变速器输出轴 5-变矩器壳体6-曲轮 7-驱动端盖 8-单向离合器 9-涡轮涡轮装在泵轮对面,二者的距离只有3~4mm,在增矩工况时悬空布置,被泵轮的液流驱动,并以它特有的速度转动。

在锁止工况时它被自动变速器油挤到离合器盘上,随变矩器壳同步旋转。

它是液力变矩器的输出元件。

涡轮的花键毂负责驱动变速器的输入轴(涡轮轴)。

它将液体的动能转变为机械能。

导轮的直径大约是泵轮或涡轮直径的一半。

并位于两者之间。

导轮是变矩器中的反作用力元件,用来改变液体流动的方向。

导轮叶片的外缘一般形成三段式油液导流环内缘。

分段导流环可以引导油液平稳的自由流动,避免出现紊流。

导轮支承在与花键和导轮轴连接的单向离合器上。

单向离合器使导轮只能与泵轮同向转动。

涡轮的油液流经导轮时改变了方向,使液流返回泵轮时,液流的流向和导轮旋转方向一致,可以使泵轮转动更有效。

图4-3为液力变矩器油液流动示意图。

图上通过箭头示意液体流动方向。

油液由泵轮的外端传入涡轮的外端,经涡轮内端传到导轮时改变了油液的流动方向,经导轮传给泵轮的油液的流动方向恰好和泵轮的旋转方向一致。

3、液力变矩器的锁止和减振液力变矩器用油液作为传力介质时,即使在传递效果最佳时,也只能传递90%的动力。

其余的动力都被转化为热量,散发到油液里。

液力变矩器

液力变矩器是车辆上应用的液力传动装置。

它对外载荷有自动造应性,能随着外载荷的变化自动进行变矩,由于传递动力的介质是油,所以传动非常柔和、平稳;能减轻外载荷变化对传动系统及发动机的冲击与振动,延长传动系统及发动机的寿命。

液力变矩器的种类较多,由于结构的不同其输出特性差异很大,按照插在其他工作轮翼栅烈数,液里变矩器可分为单级、二级、三级,翼栅是一组按一定规律排列在一起的叶片,有两翼栅得涡轮称为二级,三级翼栅得涡轮称为三级各列涡轮翼栅彼此刚性连接,并和从动轴相连。

按照液力变矩器的结构和性能可分为一般形式的液力变矩器、综合式液力变矩器和锁止式液力变矩器。

其中综合式液力变矩器的应用较为广泛。

液力变矩器通过导轮对液流的作用,使液力变矩器的输出扭矩与输入扭矩不相等,在输出轴转速不变时,输出扭矩大于输入扭矩。

假定泵轮转速为常数,相当发动机的额定转速。

机器启动时,涡轮转速n w=0,从导轮流出的液体顺着导轮叶面,冲击泵论叶片,由于泵论以n b的转速等速旋转,液体质点离开泵论叶片的速度V是沿叶片方向的相对速度W和圆周方向的牵连速度U的合成速度。

由于蜗轮还未转动,液流顺着涡轮叶片方向流出,冲击导轮叶片并顺着导轮叶片方向流出。

设泵论、蜗轮、和导轮对液流的作用扭矩分别为Mb、Mw`和Md根据液流受力平衡条件得:M W`=M b+Md,当机械启动时Mb与M d方向一致,故M w`>Mb,因而液力变矩器具有增加扭矩的作用。

当机器启动以后,蜗轮转速n w逐渐增加,由于泵论转速为常数,液流离开导轮叶片的方向及泵论叶片的方向一致。

液流在涡轮出口处不仅具有沿叶片方向的相对速度W,而且具有沿圆周方向的牵连速度因此冲向导轮叶片的液流的绝对速度V是二者的合成速度。

因泵论转速为常数,故相对速度W不变。

牵连速度U则随着涡轮转速的增加而逐步增大,机器启动时U=0,合成速度V的方向与相对速度W相同,从涡轮叶片流出的液流冲击导轮叶片的正面,导轮扭矩M d>0,(即Md与M b的方向相同),涡轮转速达到一定值时,牵连速度U与相对速度W的合成速度V与导轮叶片的背面相切,导轮扭矩M d=0,当涡轮转速继续提高,牵连速度达U`,其与W的合成速度V`冲击叶片的背面,导轮扭矩Md<0。

(Md与M b方向相反)。

在变矩器泵论转速和扭矩不变的条件下,M W 随其转速n w的变化规律如图所示,,此即液力变矩器特性。

液力变矩器的三项主要参数:

1.液力变矩器输出扭矩与输入扭矩之比称为变矩系数,以K表示,即

K=M W/Mb

式中M W为涡轮扭矩,M b为泵论扭矩

2.液力变矩器的传动比i指输出转速与输入转速之比,即

i=nw/nb

式中nw为涡轮转速,nb为泵轮转速

3.液力变矩器的效率η为输出功率与输入功率之比,即,

η=M W·nw/Mb/nb=K·i

将变矩器效率绘在图上如特性图所示

由图可见,当涡轮转速nw较低时M W=Mb+Md,既Mw>Mb.随着nw增大Md逐渐减小,当nw为OA''时Md=0,这时Mw=Mb。

当nw>OA''时,Md<0,这时Mw<Mb.当当Md=0时导轮不起作用,变矩器相当于耦合器,此时-Mw=Mb,K=1,η=Ki=1液力耦合器的效率曲线为一条通过坐标原点,与坐标轴夹角为450的直线。

液力变矩器可与柴油机、汽油机、三相异步电动机匹配,广泛应用在轿车、工程机械和载重汽车上。

液力变矩器涡流与环流

当发动机曲轴带动泵轮旋转时,泵轮带动自动变速器油一起旋转,在离心力的作用下,自动变速器油从叶片的内缘向外缘流动。

冲击涡轮的叶片,自动变速油沿着涡轮叶片由外向内流动,冲击到导轮叶片,然后沿着导轮叶片流动,回到泵轮进入下一个循环。

我们把从泵轮、涡轮、导轮又到泵轮的液体流动叫涡流。

自动变速器油在进行涡流的同时,又绕曲轴中心线旋转,我们把液体绕轴线旋转的流动,称为环流。