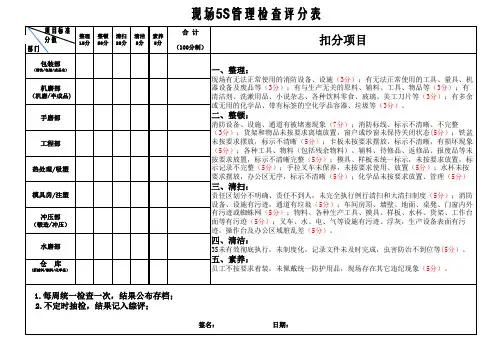

生产车间5s管理评分 工作表

- 格式:xls

- 大小:16.00 KB

- 文档页数:1

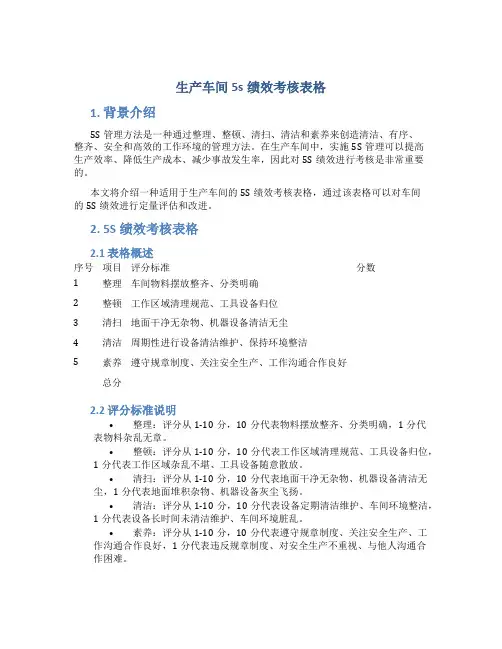

生产车间5s绩效考核表格

1. 背景介绍

5S管理方法是一种通过整理、整顿、清扫、清洁和素养来创造清洁、有序、

整齐、安全和高效的工作环境的管理方法。

在生产车间中,实施5S管理可以提高

生产效率、降低生产成本、减少事故发生率,因此对5S绩效进行考核是非常重要的。

本文将介绍一种适用于生产车间的5S绩效考核表格,通过该表格可以对车间

的5S绩效进行定量评估和改进。

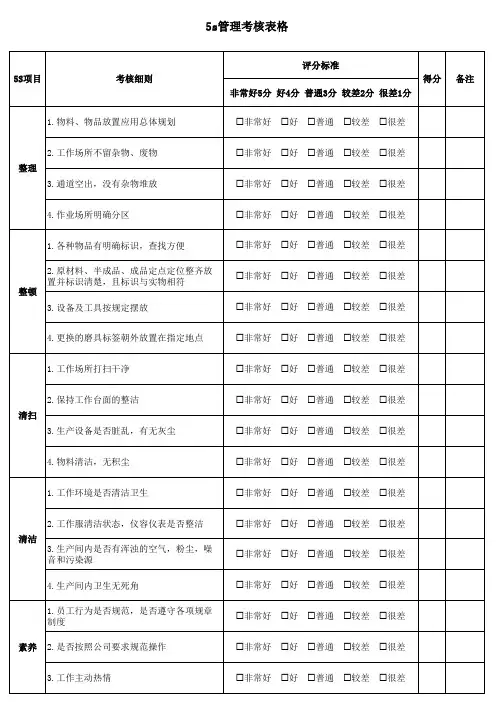

2. 5S绩效考核表格

2.1 表格概述

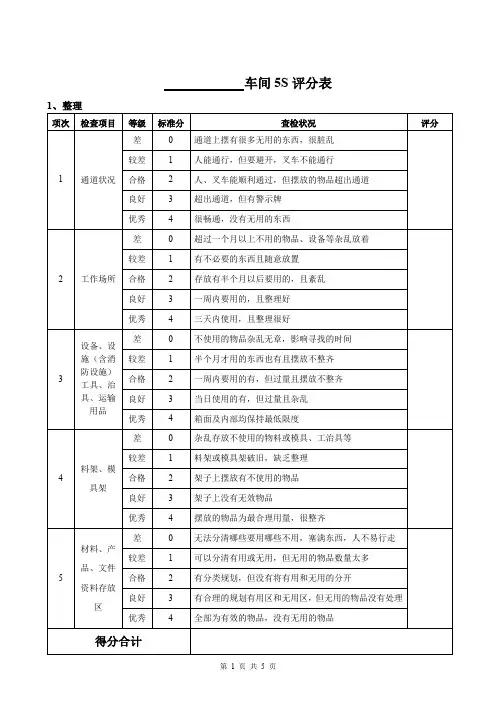

序号项目评分标准分数

1 整理车间物料摆放整齐、分类明确

2 整顿工作区域清理规范、工具设备归位

3 清扫地面干净无杂物、机器设备清洁无尘

4 清洁周期性进行设备清洁维护、保持环境整洁

5 素养遵守规章制度、关注安全生产、工作沟通合作良好

总分

2.2 评分标准说明

•整理:评分从1-10分,10分代表物料摆放整齐、分类明确,1分代表物料杂乱无章。

•整顿:评分从1-10分,10分代表工作区域清理规范、工具设备归位,1分代表工作区域杂乱不堪、工具设备随意散放。

•清扫:评分从1-10分,10分代表地面干净无杂物、机器设备清洁无尘,1分代表地面堆积杂物、机器设备灰尘飞扬。

•清洁:评分从1-10分,10分代表设备定期清洁维护、车间环境整洁,1分代表设备长时间未清洁维护、车间环境脏乱。

•素养:评分从1-10分,10分代表遵守规章制度、关注安全生产、工作沟通合作良好,1分代表违反规章制度、对安全生产不重视、与他人沟通合作困难。

2.3 使用步骤

1.每个项目根据实际情况进行评分,可在分数栏填写对应评分。

2.汇总各项目的分数,填写至。

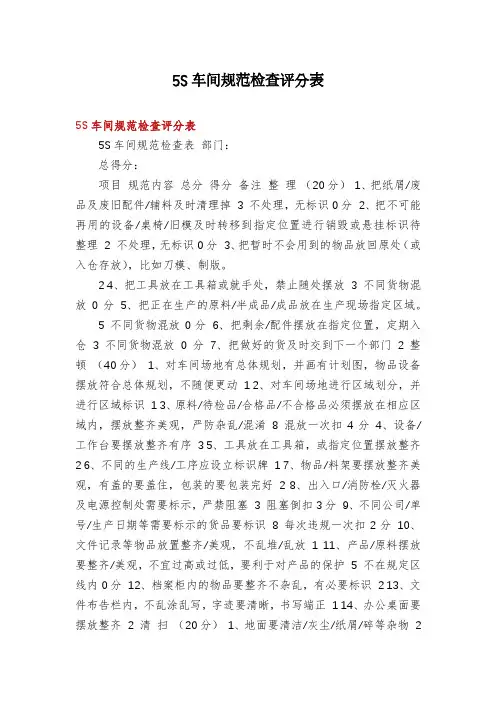

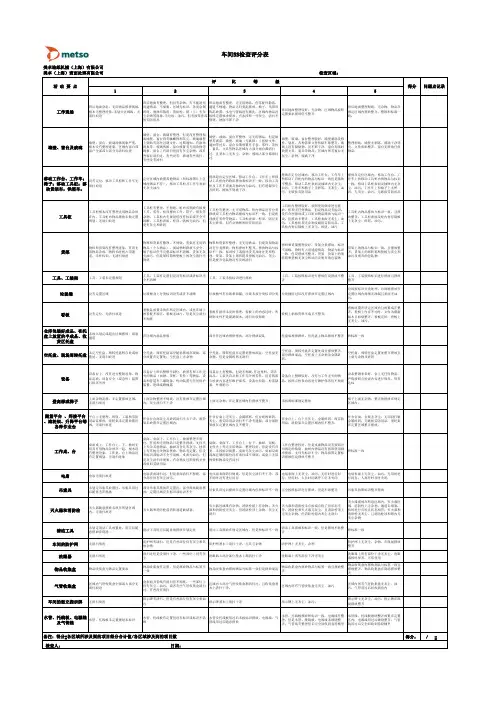

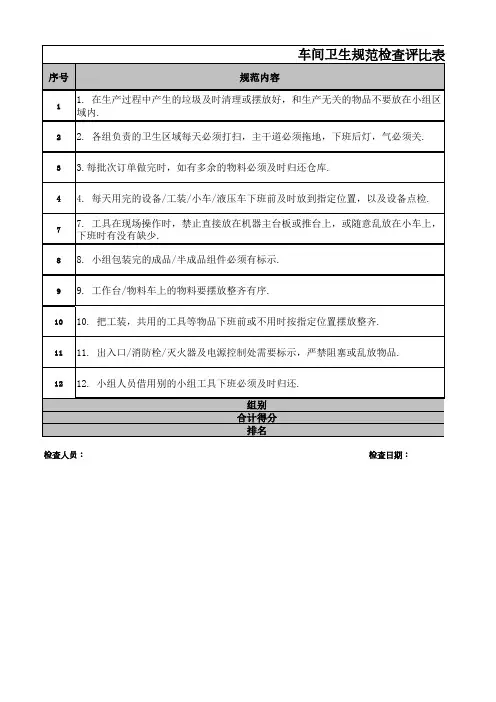

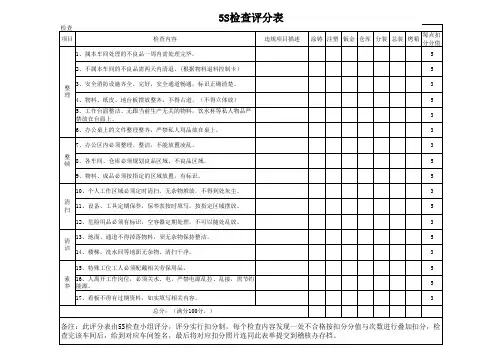

5S车间规范检查评分表5S车间规范检查评分表5S车间规范检查表部门:总得分:项目规范内容总分得分备注整理(20分)1、把纸屑/废品及废旧配件/辅料及时清理掉3 不处理,无标识0分2、把不可能再用的设备/桌椅/旧模及时转移到指定位置进行销毁或悬挂标识待整理2 不处理,无标识0分3、把暂时不会用到的物品放回原处(或入仓存放),比如刀模、制版。

2 4、把工具放在工具箱或就手处,禁止随处摆放3 不同货物混放0分5、把正在生产的原料/半成品/成品放在生产现场指定区域。

5 不同货物混放0分6、把剩余/配件摆放在指定位置,定期入仓 3 不同货物混放0分7、把做好的货及时交到下一个部门 2 整顿(40分)1、对车间场地有总体规划,并画有计划图,物品设备摆放符合总体规划,不随便更动1 2、对车间场地进行区域划分,并进行区域标识1 3、原料/待检品/合格品/不合格品必须摆放在相应区域内,摆放整齐美观,严防杂乱/混淆8 混放一次扣4分4、设备/工作台要摆放整齐有序3 5、工具放在工具箱,或指定位置摆放整齐2 6、不同的生产线/工序应设立标识牌1 7、物品/料架要摆放整齐美观,有盖的要盖住,包装的要包装完好 2 8、出入口/消防栓/灭火器及电源控制处需要标示,严禁阻塞3 阻塞倒扣3分9、不同公司/单号/生产日期等需要标示的货品要标识8 每次违规一次扣2分10、文件记录等物品放置整齐/美观,不乱堆/乱放 1 11、产品/原料摆放要整齐/美观,不宜过高或过低,要利于对产品的保护 5 不在规定区线内0分12、档案柜内的物品要整齐不杂乱,有必要标识 2 13、文件布告栏内,不乱涂乱写,字迹要清晰,书写端正 1 14、办公桌面要摆放整齐2 清扫(20分)1、地面要清洁/灰尘/纸屑/碎等杂物2发现一项0分2灭火器/吊风扇要清洁/无灰尘/蛛纲4 每项1分3、设备要清洁/无油污/无积尘/无杂物2 错一项扣1分4、工作台要清洁无积尘2 5、对设备进行定期/定量/定人加防护剂/润滑油等,有无维修记录4 无记录0分6、文件记录不肮脏/破烂/不乱涂乱画/不卷曲1 7、办公桌面/抽屉要清洁,台面清洁,桌面无相片/卡片/图书等与生产无关的东西1 8、档案柜要清洁无积尘1 9、部门所需过道/梯道/贮物间/站台要清洁,责任区有专人打扫 3 对照上次问题清洁(10分)1、对上次出现的5S问题有无改善2 检查当天清洁差0分2、每天上下班10分钟做5S工作2 检查当天是否已做3、对指出的5S问题有无马上着手改善2 4、检查结果是否好于上次,好:给4分鼓励,差:除此项不加分外还要再减4分4 每次检查结果应张贴素养(10分)1、工衣整洁,不穿拖鞋/短裤2 发现一个人扣1分2、工作主动积极,不大声喧哗,不擅离工作岗位2 有吵架现象,扣2分3、要及时关灯、风扇、水龙头、机器电源、,做到节约能源/节约用水4 4、不随地乱扔垃圾,不随地吐痰1 5、无野蛮作业行为1 检查人员:审核:检查日期:。

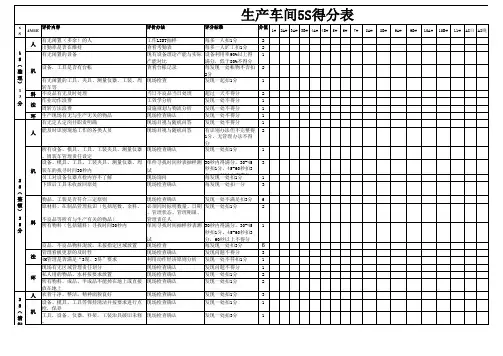

5S车间现场检查打分表一、作业现场的设备、仪器、工具、工作台、物品柜、架和物料检查标准:●作业现场5S管理责任分区明确;●作业现场实行定置管理,绘有定置图并张贴在明显位置,摆放整齐有序且与定置图相符;●设备、仪器、工装、工具和物料等分类合理、有序摆放,易于查找取放;●现场没有无用或长久不用的物品;●作业现场设备油、液跑、冒、滴漏、飞溅、粉尘、匕屑、喷雾等污染源得到有效控制,保持现场整洁。

(有下列情况之一者)0分1.作业现场未实行责任分区;2.作业现场未实行定置管理,无定置图。

(有下列情况之一者)1-10分1. 不能使用的设备、仪器、工装、工夹量具集中有序摆放在现场;2. 设备油、液跑、冒、滴、漏、飞溅等污染源未得到及时有效控制;3. 超过2个月不使用的物料有序存放在现场;4. 工具箱(车、柜)内物品与工具无序混放;5. 工作台、物品柜内物品未分类摆放;6. 作业现场有温湿度要求,无温湿度控制措施。

(有下列情况之一者)11-20分1.生产现场实行定置管理,但仍有20%物品未按定置要求摆放;2.设备完好率达80%以上;设备油、液的跑、冒、滴、漏现象80%以上得到有效控制;3.设备、仪器、工装等保持良好状态,但较脏,维护保养不及时;4.生产现场有1个月以上待用的物料,且摆放有序;5.生产现场废弃的油液等未及时收回;6.工装、量具检查校验及时;但摆放不整齐;7.工具箱(车、柜)内的工具、刃具等分类清楚,定置摆放;8.有温湿度控制措施,无记录。

(有下列情况之一者)21-30分1.作业现场全面实行定置管理;2.设备完好率达85%以上;设备油、液的跑、冒、滴、漏现象85%以上得到有效控制;3.生产现场有15日以内待用的物料,且摆放有序,标识清楚;4.仪器、仪表、工装等按规定及时检查校准,且做到整洁、定置摆放;5.工具箱(柜)内的工具、刃具等分类清楚,有序定置摆放,但数量超过最低限量;6.工作台、物品柜物品合理分类有序摆放、但数量过多;7.占检查点20%工装夹具、设备仪器等擦拭不彻底,有灰尘和脏污;8.工具箱、工作台等存放的刃具70%有防护措施;9.工装夹(量、模)具及机床附件等保持良好工作状态,且做到整洁、分区分类定置摆放,70%实行了“一对一”标识;10.温湿度控制符合要求并有完整的记录。