车轮工艺流程图

- 格式:doc

- 大小:78.50 KB

- 文档页数:4

毕业论文子午线轮胎的生产流程姓名:何兆青专业、班级:数控技术0802班学号:2008052014指导教师:胡修池完成日期:2011.5.15黄河水利职业技术学院机电工程系摘要轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能。

轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。

同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。

世界耗用橡胶量的一半用于轮胎生产。

在胎冠胶与帘布层之间,给帘布层箍上了一圈由若干层帘线组成的“束带”,称为“带束层”。

带束层通常以强度很高、拉伸变形很小的纤维帘布(如玻璃纤维、聚酰胺纤维等高强度材料)或钢丝帘布来制成。

一般的,帘布层的材料均为钢丝,带束层的材料却有可能是钢丝,也有可能是尼龙之类的纤维材料。

凡帘布层与带束层均为钢丝帘布的,称为全钢丝子午线轮胎,简称“全钢胎”;若帘布层为钢丝帘布,带束层为尼龙一类纤维材料帘布的,则称为半钢胎。

通常,乘用机动车安装的多是“半钢胎”;而载重机动车则或是安装“全钢胎”,或是安装斜交胎。

子午线轮胎根据材料不同可以分为全钢丝子午线轮胎和半钢丝子午线轮胎和全纤维子午线轮胎三种类型1948年,法国米其林轮胎公司试制生产了全世界第一条全钢丝子午线轮胎。

子午线轮胎的发明是轮胎工业中的一场革命,已成为汽车轮胎发展的新方向!子午线轮胎胎体的帘线排列不同于斜交轮胎,子午线轮胎的帘线不是相互交叉排列的,而是与外胎断面接近平行,像地球子午线排列,帘线角度小,一般为0°,胎体帘线之间没有维系交点,当轮胎在行驶过程中,冠部周围应力增大,会造成周向伸张,胎体成辐射状裂口。

因此子午线轮胎的缓冲层采用接近周向排列的打交道帘线层,与胎体帘线角度成90°相交,一般70°到78°,形成一条几乎不能伸张的刚性环形带!把整个轮胎固定,限制轮胎的周向变形,这个缓冲层承受整个轮胎60%到70%的内应力!成为子午线轮胎的主要受力部件!故称之为子午线轮胎的带束层。

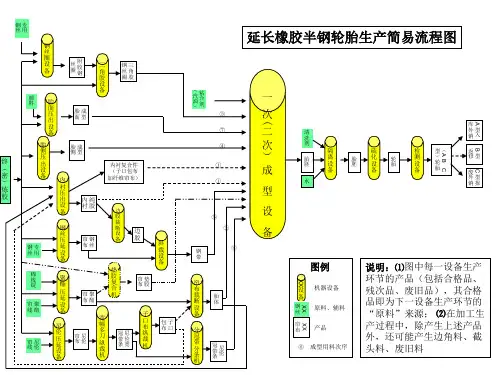

第一节、生产流程及生产工艺合理的结构设计,配方设计,优质的原材料和科学的工艺条件,需要高精度的生产过程。

必须从生产工艺装备上形成比较完整的生产流水线及专用的辅助设备,保证生产工艺技术先进、严格、科学合理。

否则再好的设计,保证不了轮胎加工质量和精度,生产过程控制不好,也不可能有好的产品质量.生产过程主要包括:胶料制备、纤维帘布压延、各种型胶压出、钢丝帘布压延、裁断、钢丝圈制造、轮胎成型、硫化、白胎侧打磨和喷涂保护液、成品检测等几个主要工序.现将主要的工艺介绍如下:1、胶料制备:▲混炼工艺混炼工艺是子午胎生产的重要环节。

子午胎胶料的特点是碳黑填充量大,胶料硬度高,加入的助剂多,混炼困难。

根据不同的胶料要求和配方特点,确定的混炼工艺是不同的。

混炼过程分为母炼胶和终炼胶,母炼胶通常还分为一段母胶、二段母胶或三段母胶等。

碳黑的用量越大混炼的段数越多。

在整个的胶料制备过程中,要保证两个方面的过程得到有效的控制,一个是称量系统,要保证各种配方的橡胶和助剂等材料称量准确,二是要求在混炼过程中温度、时间、功率等工艺参数得到有效的控制,这些参数直接影响到混炼胶的质量的好坏。

目前各种物料的称量和输送和生产过程的工艺参数基本采用自动称量系统,由计算机自动控制,保证胶料的质量。

混炼系统一般包括为:小料自动称量系统碳黑储罐及称量系统工艺油储罐及称量系统隔离液储罐和循环系统上辅机控制系统密炼机下辅机系统用于母胶混炼密炼机一般容量大,效率高,如PX—420密炼机、GK400等,其下辅机为螺杆挤出机;用于终炼胶的密炼机为GK255密炼机、GK270N密炼机,其下辅机为开炼机,主要保证胶料的温度能尽快降低.密炼机密炼机是胶料混炼最重要的设备。

根据转子的不同密炼机可分为很多种。

ZZ2型转子具有排胶温度低、效率高、分散性好等特点,其炼胶性能均优于其它类型密炼机,特别适用于子午胎胶料的终炼。

4—Wing为四棱切线型转子,它具有较大的填充系数和能量输入,由于胶料在混炼室内得到最充分的流动,使其具有较高的出胶量和炼胶质量.PES3啮合型转子有较宽的棱部,能使胶料沿螺旋型棱部不断更新胶面,能消除流动很小的滞流区。

车轮的加工工艺流程

1.材料准备:选择合适的材料,如铝合金、钢铁等,按照要求进行切割和整形。

2. 预处理:对材料进行预处理,包括清洗、除锈、去污等,以保证加工质量。

3. 热处理:根据车轮材料的性质,进行热处理,如淬火、回火等,以增强材料的硬度和强度。

4. 粗加工:利用车床、铣床等机械设备,进行车削、铣削等粗加工操作,将毛坯加工成近似车轮形状。

5. 精加工:采用磨削、镗孔等工艺,对车轮进行精密加工,以满足高精度、高表面质量的要求。

6. 检测:对车轮进行检测,包括外观检查、尺寸检查、质量检测等,以确保车轮符合技术要求和客户要求。

7. 表面处理:对车轮进行表面处理,如喷涂、镀铬等,以提高其表面光洁度和防腐性能。

8. 包装出货:对加工完成的车轮进行包装和出货,以保证在运输过程中不受损坏。

- 1 -。

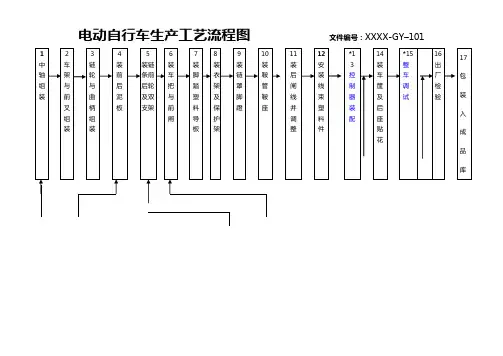

二、工艺技术方案

1、工艺流程图

(1)熔炼工序

(2)造型工序

本项目采用先进的脱箱造型工艺进行造型。

其技术先进性表现在:

①较高的设备精确度:成形件尺寸及形位精度高,为后续采用高效数控加工提供了理想毛坯。

可保证错箱误差小于0.1mm,铸件对机加工的要求降低到了最低值,能够最大限度的节约原材料。

②最佳的造型方式:可以比较方便、快捷地做出过去很难做出的结构件,从而为新产品开发提供了有力的制造技术支持。

③高效的生产能力:先进的PLC程序优化了所有机械系统、液压

系统的功能。

铸造生产方式高效率、高智能化、高柔性、清洁和集约化。

④原料的再利用:回收型砂、废砂,将新、旧砂混合用于造型。

1)震压式脱箱造型工艺

震压式脱箱造型工艺流程如下:

脱箱造型线用粘土砂砂处理工艺如下:

(3)后处理工序

用冒口去除机清理冒口,对废料和废砂进行回收利用;抛丸清理机对产品进行抛丸处理,定期检查抛丸粒度,使产品表面光洁;对铸件进行打磨处理后送到机械加工工段,经加工形成最终产品;用塑料纸密封保存,放入包装箱入库。

三、生产设备选择

1、设备选型原则

选择的工艺流程是否先进合理,很大程度上取决于选用的设备状况。

机器设备的质量和性能,对企业的生产能力、产品质量、原辅材料及公用工程单耗等方面都有直接的影响。

购置设备的费用,在生产成本中也占有相当的比重。

因此,选择什么样的设备,必须慎重考虑,设备选型应遵循先进、经济、实用的原则,综合考虑投入和产出的关系。

(1)技术上先进,经济上合理

选用的设备同工厂的生产规模相适应,并且能达到工艺要求,确保产品质量。

在选择设备时,尽量坚持选用连续化和自动化程度较高的机器设备,以降低工人的劳动强度和提高劳动生产率;同时还要容易保养和维修,公用工程(水、电等)单耗要低。

(2)安全可靠

在选择机器设备时,坚持选用经过生产实践考验合格的产品。

避免选用那些技术上不够成熟或未经技术鉴定和生产考验的机器设备。

(3)设备选型必须符合国家能效指标。

2、主要生产设备

生产设备选用国内外先进设备,并使装备水平在满足生产要求的前提下达到国内先进水平。

主要生产设备一览表。