最新保质期测试记录

- 格式:doc

- 大小:34.50 KB

- 文档页数:2

1、食品保质期加速测试(ASLT)步骤(1)设定食品储存期的指标,测定产品的微生物安全及质量指标;如-干物质含量,-维生素C含量,-糖率,-水分含量,-过氧化物指标,酸度,-酵母和霉菌,沙门氏菌数量的总数,-质地,气味,颜色,脂肪含量等(2)选择关键的变质反应,哪些会引致产品品质衰退,而这些品质衰退是消费者所不能够接受的,并决定哪些测试必须在产品试验过程中进行(感官上或仪器上的);(3)选择使用的包装材料:测试一系列的包装材料,这样可以选择出一个最为经济又满足一定的储存期的材料。

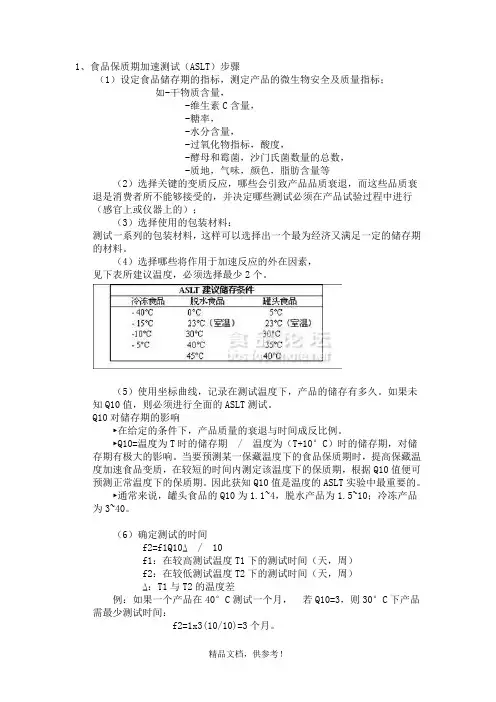

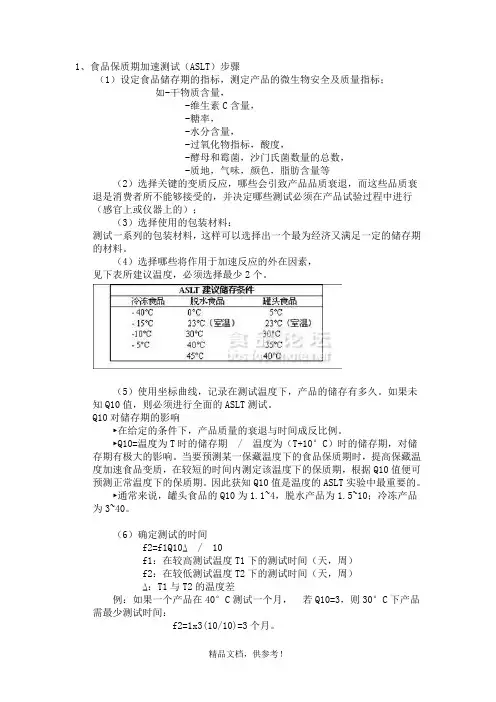

(4)选择哪些将作用于加速反应的外在因素,见下表所建议温度,必须选择最少2个。

(5)使用坐标曲线,记录在测试温度下,产品的储存有多久。

如果未知Q10值,则必须进行全面的ASLT测试。

Q10对储存期的影响►在给定的条件下,产品质量的衰退与时间成反比例。

►Q10=温度为T时的储存期/ 温度为(T+10°C)时的储存期,对储存期有极大的影响。

当要预测某一保藏温度下的食品保质期时,提高保藏温度加速食品变质,在较短的时间内测定该温度下的保质期,根据Q10值便可预测正常温度下的保质期。

因此获知Q10值是温度的ASLT实验中最重要的。

►通常来说,罐头食品的Q10为1.1~4,脱水产品为1.5~10;冷冻产品为3~40。

(6)确定测试的时间f2=f1Q10∆/ 10f1:在较高测试温度T1下的测试时间(天,周)f2:在较低测试温度T2下的测试时间(天,周)∆:T1与T2的温度差例:如果一个产品在40°C测试一个月,若Q10=3,则30°C下产品需最少测试时间:f2=1x3(10/10)=3个月。

(7)如Q10未知,最好进行多次测试,最少需要有6个资料点来将误差最小化,否则得到的储存期可信度就会降低。

(8)开始ASLT,把得到的资料画在坐标图上,可根据需要增加或减少取样的次数。

(9)从各个测试储存条件,评估K值或储存期并适当建立储存期图形,据此估算出正常条件下的储存期。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==保质期实验报告篇一:成品保质期试验规程-201X 10范围:适用于成品保质期试验工作。

职责:研发部、质量环境安全部对本规程实施负责内容:1.快速保质期试验(快速老化试验)1.1 样品要求:新开发产品;调整配方较大的产品及包装新材质的产品。

1.2检验室检验员接到样品后,根据研发部要求将样品保存在35℃、75%RH(或饱和氯化钠溶液的)环境中进行保质期试验。

1.3每次按实验需要量存放样品。

按照0月、每周的频次分别检查感官特性、包装密封性、水份、酸价、过氧化值、菌落总数,获得五组数据,并记录在《饼干保质期试验报告》中。

1.4样品在35℃、75%RH(饱和氯化钠溶液)环境中保存三个月。

样品每周的变化模拟常温开放环境的每月的变化。

2. 常温保质期试验 2.1样品要求2.1.1试验样品为新开发产品时,需另取适量样品作为对照样品放常温环境中。

2.1.2当更换一些敏感的原辅料,如油、香精等,必须做保质期试验。

新包装材料试车样品也应做保质期试验。

可取原有产品作为标样与试验样品一起进行。

2.1.3 如对其他原辅料或包装材料对保质期的影响有疑问时,也可进行产品的保质期试验。

2.2样品在常温下需保存一年,每次存放样品数为13组。

在0月和之后每个月分别检查水份、感官特性、包装密封性,并且在0月、之后每隔一个月进行酸价、过氧化值、菌落总数的检测,获得13组检测数据记录在《饼干保质期试验报告》中。

3 检验方法要求3.1感官特性测试,需请检验员至少2人作测试,,如有疑问可增加到8-10人。

包装密封性测试参照《正压密封测试仪操作维护规程》。

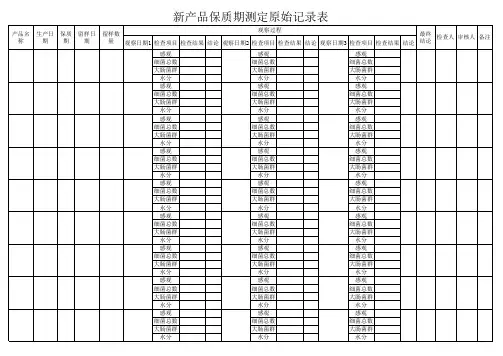

并将结果记录在《饼干保质期测试原始记录》中。

感官指标评分说明:3.3其他检测项目根据GB/T20980饼干和GB7100饼干卫生标准进行检验。

3.4保存样品的环境中放置温、湿度计,温湿度结果记录在《温湿度监控记录》。

篇一:成品保质期试验规程-2011 10范围:适用于成品保质期试验工作。

职责:研发部、质量环境安全部对本规程实施负责内容:1.快速保质期试验(快速老化试验)1.1 样品要求:新开发产品;调整配方较大的产品及包装新材质的产品。

1.2检验室检验员接到样品后,根据研发部要求将样品保存在35℃、75%rh(或饱和氯化钠溶液的)环境中进行保质期试验。

1.3每次按实验需要量存放样品。

按照0月、每周的频次分别检查感官特性、包装密封性、水份、酸价、过氧化值、菌落总数,获得五组数据,并记录在《饼干保质期试验报告》中。

1.4样品在35℃、75%rh(饱和氯化钠溶液)环境中保存三个月。

样品每周的变化模拟常温开放环境的每月的变化。

2. 常温保质期试验 2.1样品要求2.1.1试验样品为新开发产品时,需另取适量样品作为对照样品放常温环境中。

2.1.2当更换一些敏感的原辅料,如油、香精等,必须做保质期试验。

新包装材料试车样品也应做保质期试验。

可取原有产品作为标样与试验样品一起进行。

2.1.3 如对其他原辅料或包装材料对保质期的影响有疑问时,也可进行产品的保质期试验。

3 检验方法要求3.1感官特性测试,需请检验员至少2人作测试,,如有疑问可增加到8-10人。

包装密封性测试参照《正压密封测试仪操作维护规程》。

并将结果记录在《饼干保质期测试原始记录》中。

感官指标评分说明:3.3其他检测项目根据gb/t20980饼干和gb7100饼干卫生标准进行检验。

3.4保存样品的环境中放置温、湿度计,温湿度结果记录在《温湿度监控记录》。

4保质期终点的判定4.1 感官指标:试验结果连续达到2区两次;4.2 理化指标、微生物指标:根据gb/t20980饼干和gb7100饼干卫生标准判定不合格时。

5.检验报告5.1做保质期试验的检验员,在检验时发现不合格,要立即报告上级主管。

一旦发现质量问题,可酌情取出存放样品以作对照物进行分析。

5.2实验终结后将所有数据记录在《饼干保质期试验报告》中,并交上级主管评估,如需要,将报告发给相关部门。

* * * * * * 保质期测试实验报告************************有限公司*******品质稳定性实验报告一、实验目的对*******包(*g/包)在自然环境下放置(模拟该类产品在超市售卖存放环境,放置本公司实验室样品展示架上),对比考察产品实验期间内各项指标的变化情况,以确定目标保质期内(12个月)产品品质稳定性。

二、实验对象的选择依据根据销售周期、客户使用周期、市场需求等因素的要求,设定目标保质期为12个月,本实验参照此数值设定为18个月的试验期。

三、实验方法与参照标准1、该产品的原料:*******。

2、该产品的包材:*********。

3、按工艺要求将上述原料进行包装,包装后的糖包经(感官、蔗糖分、还原糖分、电导灰分、干燥失重、色值、混浊度、不溶于水的杂质、菌落总数、大肠菌群、螨、净含量)检测合格后备用抽样。

4、将(3)中抽样的样品放置在实验室样品展示架上,并散开放置,不得叠加;5、对上述样品每3个月观察一次,抽样测试如下指标:感官——粒度、色泽、气味和滋味、杂质;蔗糖分;还原糖分;电导灰分;干燥失重;色值;混浊度。

6、根据当地温湿度变化不定期抽样做上述指标测试,以获取更多的实验数据。

7、滋味和气味评价方法:由研发部组织本公司5名员工(2名女性)对样品的组织及滋味气味评价。

进行本实验前,先从本公司员工(非专业品评人员)中挑选对感官敏感性的员工,对于合格人员进行相关的感官知识培训。

实验员将准备好的样品提供给品评人员,对溶液的气味及滋味进行评价,品评人员在品评前应用纯净水漱口,相互之间不得交流。

*******产品感官评价表四、实验实施1、按照糖包生产要求,包装****包*******(*g/包),包装后的糖包经感官、杂质、蔗糖分、还原糖分、电导灰分、干燥失重、色值、混浊度,螨、大肠菌群、菌落总数指标检测合格后抽样。

2、从*****包样品中抽取*****包样品,放置实验样品展示架上,作为实验观察对象,记录实验日期与环境温湿度。

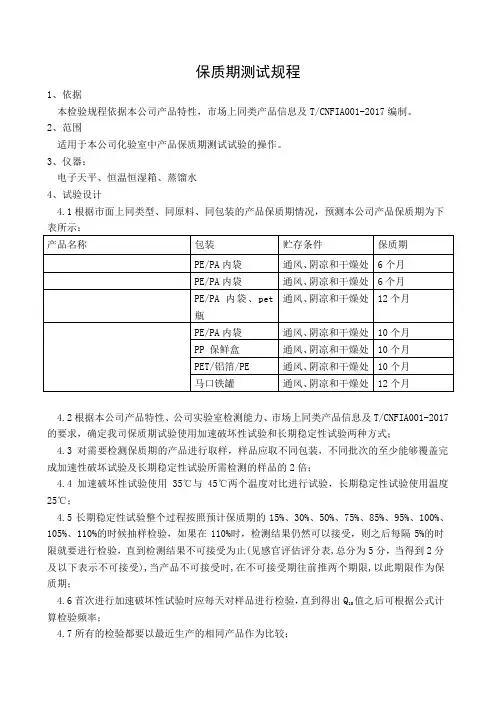

保质期测试规程1、依据本检验规程依据本公司产品特性,市场上同类产品信息及T/CNFIA001-2017编制。

2、范围适用于本公司化验室中产品保质期测试试验的操作。

3、仪器:电子天平、恒温恒湿箱、蒸馏水4、试验设计4.1根据市面上同类型、同原料、同包装的产品保质期情况,预测本公司产品保质期为下4.2根据本公司产品特性、公司实验室检测能力、市场上同类产品信息及T/CNFIA001-2017的要求,确定我司保质期试验使用加速破坏性试验和长期稳定性试验两种方式;4.3对需要检测保质期的产品进行取样,样品应取不同包装,不同批次的至少能够覆盖完成加速性破坏试验及长期稳定性试验所需检测的样品的2倍;4.4加速破坏性试验使用35℃与45℃两个温度对比进行试验,长期稳定性试验使用温度25℃;4.5长期稳定性试验整个过程按照预计保质期的15%、30%、50%、75%、85%、95%、100%、105%、110%的时候抽样检验,如果在110%时,检测结果仍然可以接受,则之后每隔5%的时限就要进行检验,直到检测结果不可接受为止(见感官评估评分表,总分为5分,当得到2分及以下表示不可接受),当产品不可接受时,在不可接受期往前推两个期限,以此期限作为保质期;4.6首次进行加速破坏性试验时应每天对样品进行检验,直到得出Q值之后可根据公式计10算检验频率;4.7所有的检验都要以最近生产的相同产品作为比较;5、工作程序5.1将取来的样品分别置于35℃与45℃(或根据实际情况重新制定试验温度)两种不同温度的恒温箱中,每天或根据以往检测数据判断的频次进行检验,检验理化指标包括水分、过氧化值、酸价、微生物指标包括菌落总数、霉菌、酵母菌,以及由品评小组进行感官评价,评价结果按感官评估评分表打分;5.2将温差为10℃的的两个任意温度下的保质期的比率定义为Q10,公式为: ........公式1式中: Q10 加速破坏性试验条件下,温度差为10℃的两个温度(试验温度T1和T2)下的保质期的比率;实际贮存环境下的保质期与加速破坏性试验温度下的保质期呈以下关系:........公式2式中:将实验数据代入公式1计算出Q10,,再通过公式2计算出实际贮存温度下的保质期θS(T)5.3检测频率的计算:先设定较高的试验温度T2下的检测频率∱2,再将Q10,和∱2代入公式3中,计算出较低试验温度T1下的各试验项目的检测频率∱1公式3 式中:5.4通过试验计算得出常温条件下的保质期范围,在此范围内,综合考虑食品属性、生产过程、食品包装、运输和贮存条件等因素确定保质期;5.5在进行加速破坏性试验的同时,应进行长期稳定性试验,样品与加速破坏性试验同时取样,采用同样的样品,置于25℃恒温箱中,长期稳定性试验应根据市面上相同或相似产品的保质期,按一定的时长比例设置检测时间点,越接近保质期末期,检测时间点之间的间隔应该越小,应设置检测时间点为预期保质期期限的15%、30%、50%、75%、85%、95%、100%、105%、110%时候抽样检验,按照试验计划的检测项目对食品的感官、理化、微生物进行检验,如果在110%时,检测结果仍然可以接受,则之后每隔5%的时限就要进行检验,直到检测结果不可接受为止(见感官评估评分表,总分为5分,当得到2分及以下表示不可接受),当产品不可接受时,在不可接受期往前推两个期限,以此期限作为保质期;6相关文件6.1《产品保质期验证程序》7相关记录7.1《长期稳定性试验记录》7.2《加速破坏性试验记录》7.3《保质期测试评估表》。

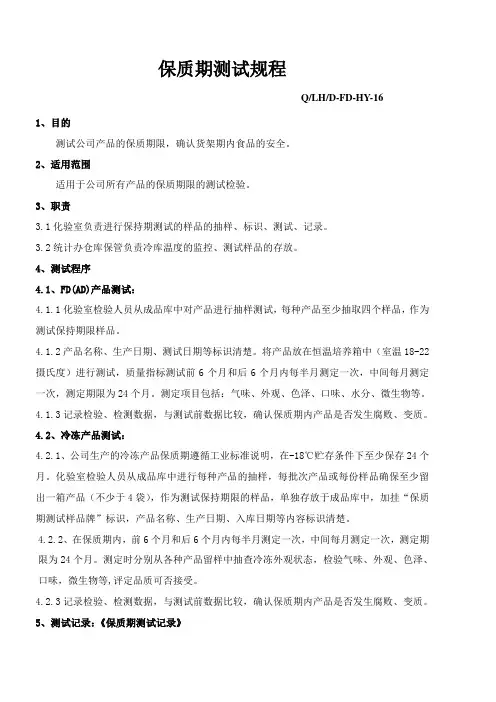

保质期测试规程Q/LH/D-FD-HY-161、目的测试公司产品的保质期限,确认货架期内食品的安全。

2、适用范围适用于公司所有产品的保质期限的测试检验。

3、职责3.1化验室负责进行保持期测试的样品的抽样、标识、测试、记录。

3.2统计办仓库保管负责冷库温度的监控、测试样品的存放。

4、测试程序4.1、FD(AD)产品测试:4.1.1化验室检验人员从成品库中对产品进行抽样测试,每种产品至少抽取四个样品,作为测试保持期限样品。

4.1.2产品名称、生产日期、测试日期等标识清楚。

将产品放在恒温培养箱中(室温18-22摄氏度)进行测试,质量指标测试前6个月和后6个月内每半月测定一次,中间每月测定一次,测定期限为24个月。

测定项目包括:气味、外观、色泽、口味、水分、微生物等。

4.1.3记录检验、检测数据,与测试前数据比较,确认保质期内产品是否发生腐败、变质。

4.2、冷冻产品测试:4.2.1、公司生产的冷冻产品保质期遵循工业标准说明,在-18℃贮存条件下至少保存24个月。

化验室检验人员从成品库中进行每种产品的抽样,每批次产品或每份样品确保至少留出一箱产品(不少于4袋),作为测试保持期限的样品,单独存放于成品库中,加挂“保质期测试样品牌”标识,产品名称、生产日期、入库日期等内容标识清楚。

4.2.2、在保质期内,前6个月和后6个月内每半月测定一次,中间每月测定一次,测定期限为24个月。

测定时分别从各种产品留样中抽查冷冻外观状态,检验气味、外观、色泽、口味,微生物等,评定品质可否接受。

4.2.3记录检验、检测数据,与测试前数据比较,确认保质期内产品是否发生腐败、变质。

5、测试记录:《保质期测试记录》。

篇一:成品保质期试验规程-2011 10范围:适用于成品保质期试验工作。

职责:研发部、质量环境安全部对本规程实施负责内容:1.快速保质期试验(快速老化试验)1.1 样品要求:新开发产品;调整配方较大的产品及包装新材质的产品。

1.2检验室检验员接到样品后,根据研发部要求将样品保存在35℃、75%rh(或饱和氯化钠溶液的)环境中进行保质期试验。

1.3每次按实验需要量存放样品。

按照0月、每周的频次分别检查感官特性、包装密封性、水份、酸价、过氧化值、菌落总数,获得五组数据,并记录在《饼干保质期试验报告》中。

1.4样品在35℃、75%rh(饱和氯化钠溶液)环境中保存三个月。

样品每周的变化模拟常温开放环境的每月的变化。

2. 常温保质期试验 2.1样品要求2.1.1试验样品为新开发产品时,需另取适量样品作为对照样品放常温环境中。

2.1.2当更换一些敏感的原辅料,如油、香精等,必须做保质期试验。

新包装材料试车样品也应做保质期试验。

可取原有产品作为标样与试验样品一起进行。

2.1.3 如对其他原辅料或包装材料对保质期的影响有疑问时,也可进行产品的保质期试验。

3 检验方法要求3.1感官特性测试,需请检验员至少2人作测试,,如有疑问可增加到8-10人。

包装密封性测试参照《正压密封测试仪操作维护规程》。

并将结果记录在《饼干保质期测试原始记录》中。

感官指标评分说明:3.3其他检测项目根据gb/t20980饼干和gb7100饼干卫生标准进行检验。

3.4保存样品的环境中放置温、湿度计,温湿度结果记录在《温湿度监控记录》。

4保质期终点的判定4.1 感官指标:试验结果连续达到2区两次;4.2 理化指标、微生物指标:根据gb/t20980饼干和gb7100饼干卫生标准判定不合格时。

5.检验报告5.1做保质期试验的检验员,在检验时发现不合格,要立即报告上级主管。

一旦发现质量问题,可酌情取出存放样品以作对照物进行分析。

5.2实验终结后将所有数据记录在《饼干保质期试验报告》中,并交上级主管评估,如需要,将报告发给相关部门。

1、食品保质期加速测试(ASLT)步骤(1)设定食品储存期的指标,测定产品的微生物安全及质量指标;如-干物质含量,-维生素C含量,-糖率,-水分含量,-过氧化物指标,酸度,-酵母和霉菌,沙门氏菌数量的总数,-质地,气味,颜色,脂肪含量等(2)选择关键的变质反应,哪些会引致产品品质衰退,而这些品质衰退是消费者所不能够接受的,并决定哪些测试必须在产品试验过程中进行(感官上或仪器上的);(3)选择使用的包装材料:测试一系列的包装材料,这样可以选择出一个最为经济又满足一定的储存期的材料。

(4)选择哪些将作用于加速反应的外在因素,见下表所建议温度,必须选择最少2个。

(5)使用坐标曲线,记录在测试温度下,产品的储存有多久。

如果未知Q10值,则必须进行全面的ASLT测试。

Q10对储存期的影响►在给定的条件下,产品质量的衰退与时间成反比例。

►Q10=温度为T时的储存期/ 温度为(T+10°C)时的储存期,对储存期有极大的影响。

当要预测某一保藏温度下的食品保质期时,提高保藏温度加速食品变质,在较短的时间内测定该温度下的保质期,根据Q10值便可预测正常温度下的保质期。

因此获知Q10值是温度的ASLT实验中最重要的。

►通常来说,罐头食品的Q10为1.1~4,脱水产品为1.5~10;冷冻产品为3~40。

(6)确定测试的时间f2=f1Q10∆/ 10f1:在较高测试温度T1下的测试时间(天,周)f2:在较低测试温度T2下的测试时间(天,周)∆:T1与T2的温度差例:如果一个产品在40°C测试一个月,若Q10=3,则30°C下产品需最少测试时间:f2=1x3(10/10)=3个月。

(7)如Q10未知,最好进行多次测试,最少需要有6个资料点来将误差最小化,否则得到的储存期可信度就会降低。

(8)开始ASLT,把得到的资料画在坐标图上,可根据需要增加或减少取样的次数。

(9)从各个测试储存条件,评估K值或储存期并适当建立储存期图形,据此估算出正常条件下的储存期。

范围:适用于成品保质期试验工作。

职责:研发部、质量环境安全部对本规程实施负责内容:1.快速保质期试验(快速老化试验)1.1 样品要求:新开发产品;调整配方较大的产品及包装新材质的产品。

1.2检验室检验员接到样品后,根据研发部要求将样品保存在35℃、75%rh(或饱和氯化钠溶液的)环境中进行保质期试验。

1.3每次按实验需要量存放样品。

按照0月、每周的频次分别检查感官特性、包装密封性、水份、酸价、过氧化值、菌落总数,获得五组数据,并记录在《饼干保质期试验报告》中。

1.4样品在35℃、75%rh(饱和氯化钠溶液)环境中保存三个月。

样品每周的变化模拟常温开放环境的每月的变化。

2. 常温保质期试验 2.1样品要求2.1.1试验样品为新开发产品时,需另取适量样品作为对照样品放常温环境中。

2.1.2当更换一些敏感的原辅料,如油、香精等,必须做保质期试验。

新包装材料试车样品也应做保质期试验。

可取原有产品作为标样与试验样品一起进行。

2.1.3 如对其他原辅料或包装材料对保质期的影响有疑问时,也可进行产品的保质期试验。

2.2样品在常温下需保存一年,每次存放样品数为13组。

在0月和之后每个月分别检查水份、感官特性、包装密封性,并且在0月、之后每隔一个月进行酸价、过氧化值、菌落总数的检测,获得13组检测数据记录在《饼干保质期试验报告》中。

3 检验方法要求3.1感官特性测试,需请检验员至少2人作测试,,如有疑问可增加到8-10人。

包装密封性测试参照《正压密封测试仪操作维护规程》。

并将结果记录在《饼干保质期测试原始记录》中。

感官指标评分说明:3.3其他检测项目根据gb/t20980饼干和gb7100饼干卫生标准进行检验。

3.4保存样品的环境中放置温、湿度计,温湿度结果记录在《温湿度监控记录》。

4保质期终点的判定4.1 感官指标:试验结果连续达到2区两次;4.2 理化指标、微生物指标:根据gb/t20980饼干和gb7100饼干卫生标准判定不合格时。

食品保质期的确定1 食品保质期的确定目前国内省级疾控中心是这样做的:将产品放在恒温恒湿培养箱中,质量卫生指标每月测一次,如果三个月各项指标稳定,则产品的保质期可定为三年.培养条件:温度约37,湿度约75%.当然,如果你的产品质量卫生指标本来就不理想的情况下,你可以适当缩短检测周期.相应产品保质期可以推算在做饮料保质期实验时,一般设置三个温度,即将样品分别存放于5度、25度、37度三个恒温箱中,5度的样品作为标准样品或对照样品,25度的样品作为模拟货架上的样品,37度的样品作为环境破坏性样品。

每隔5天左右对37度条件下的样品进行品评,品评时与5度的样品进行比较。

当37度下的样品出现与5度的样品有较大差异或出现不能被接受的差异时,37度条件下的样品停止实验,那末在37度条件下样品存放的时间乘以3得到的时间即为产品的大致保质期。

25度条件下的样品继续进行实验,当25度下的样品也出现与5度条件下的样品相比不能接受的差异时,25度条件下的实验也停止,其保存的期限作为产品的实际保质期。

饮料的保质期试验应分成三块:微生物、外观、口感,应分别设计试验来比较。

微生物预测较简单;外观主要是发现变色、沉淀、分层问题,试验者首先要根据产品配方、工艺、经验预期会最可能出现的问题,如无色饮料的变黄、有色饮料的退色,奶类的沉淀加剧及分层,用37℃与冷藏样来预测沉淀分层问题,50℃与冷藏样来预测变色问题。

口感要分是否柑橘属、是清淡还是浓郁风味,模拟市场销售环境来预测。

这主要是提供一种思路和方法。

方法是大同小异的,但应用起来还要具体产品具体分析。

加速试验(也就是破坏性实验)一般都会做,和温度与时间有直接的关系,比如说,在酸奶中做37度保温试验一星期,证明市场上可保持半个月。

纸巾在54度下半个月,证明可保持一年,若在37度下保温一个月,证明可保持一年.我知道有一种实验数学的方法,可使实验次数以最小的代价取得最优的结果;即优选法(又称黄金分割法);或称0.618法;此法为做实验最基本,也是最简单的方法;其实这种方法在证券分析中也经常使用!早在六、七十年代由数学家华罗庚推出,当时即被普遍使用;具体地讲,即您在做各项试验时,比如:假设您在做酸奶37度保鲜试验时,如果保温一个月后早已变质;此时您可以用30乘0.618的天数,即18.5天重新做此实验;结果如果仍已变质,则用18.5天继续乘以0.618,即约11.5天进行实验;而如果在18.5天还没有变质,则您可用30天减18.5天后的数乘以0.618再加上18.5天,即约25天做此实验,如此反复;就可以以最少的实验次数,取得最佳的实验数据,从而确定出您的食品的实际保鲜数据;运用此实验法也可用于食品配方的研究工作;98年我曾用此法帮一个朋友进行过“采石茶干”配方的实验;只做了六次实验,用了不到六十斤黄豆(还是因为磨浆机较大,一次最少即需用10斤)即取得了最佳的配方数据;做出来的茶干较市面上的不论是韧劲还是口感均有大幅度的提高;食品储存期加速测试及其应用摘要:利用化学动力学的原理,改变储存环境来缩短食品储存期,从而在短时间内可得到长寿食品(一年以上)的储存期,以及应用于食品稳定性的测试,确保食品的商业储存期。

1、食品保质期加速测试(ASLT)步骤(1)设定食品储存期的指标,测定产品的微生物安全及质量指标;如-干物质含量,-维生素C含量,-糖率,-水分含量,-过氧化物指标,酸度,-酵母和霉菌,沙门氏菌数量的总数,-质地,气味,颜色,脂肪含量等(2)选择关键的变质反应,哪些会引致产品品质衰退,而这些品质衰退是消费者所不能够接受的,并决定哪些测试必须在产品试验过程中进行(感官上或仪器上的);(3)选择使用的包装材料:测试一系列的包装材料,这样可以选择出一个最为经济又满足一定的储存期的材料。

(4)选择哪些将作用于加速反应的外在因素,见下表所建议温度,必须选择最少2个。

(5)使用坐标曲线,记录在测试温度下,产品的储存有多久。

如果未知Q10值,则必须进行全面的ASLT测试。

Q10对储存期的影响►在给定的条件下,产品质量的衰退与时间成反比例。

►Q10=温度为T时的储存期/ 温度为(T+10°C)时的储存期,对储存期有极大的影响。

当要预测某一保藏温度下的食品保质期时,提高保藏温度加速食品变质,在较短的时间内测定该温度下的保质期,根据Q10值便可预测正常温度下的保质期。

因此获知Q10值是温度的ASLT实验中最重要的。

►通常来说,罐头食品的Q10为1.1~4,脱水产品为1.5~10;冷冻产品为3~40。

(6)确定测试的时间f2=f1Q10∆/ 10f1:在较高测试温度T1下的测试时间(天,周)f2:在较低测试温度T2下的测试时间(天,周)∆:T1与T2的温度差例:如果一个产品在40°C测试一个月,若Q10=3,则30°C下产品需最少测试时间:f2=1x3(10/10)=3个月。

(7)如Q10未知,最好进行多次测试,最少需要有6个资料点来将误差最小化,否则得到的储存期可信度就会降低。

(8)开始ASLT,把得到的资料画在坐标图上,可根据需要增加或减少取样的次数。

(9)从各个测试储存条件,评估K值或储存期并适当建立储存期图形,据此估算出正常条件下的储存期。

产品保质期实验规程一、原理食品储存期加速测试(货架期加速实验,Accelerated Shelf Life Testing)的原理就是利用化学动力学来量化外来因素如温度、湿度、气压和光照等对变质反应的影响力。

通过控制食品处于一个或多个外在因素高于正常水平的环境中,变质的速度将加快或加速,在短于正常时间内就可判定产品是否变质。

因为影响变质的外在因素是可以量化的,而加速的程度也可以计算得到,因此可以推算到产品在正常储存条件下实际的储存期。

二、实验设计1.估计产品的实际保质期限。

2.检验新鲜产品的理化和微生物数据,同时进行感官评估。

3.整个检验过程按照预计保质期的15%、30%、50%、75%、85%、95%、100%、105%的时候抽样检验(见保质期检验例表)。

4.直到产品研发员和评估小组决定产品不可接受为止(见感官评估评分表,总分为5分,当得到2分及以下表示不可接受),否则要继续检验。

5.以后每隔5%的时限要检验一次,直到产品不可接受。

6.当产品不可接受时,在不可接受期往前推两个期限,以此期限作为保质期。

7.所有的检验都要以新鲜样品作为比较,对比样品要贮存于1-4℃的冰箱中,并且每3个月要换一次样品。

8.当前的数据和产品的历史数据都要作为参考的资料,冷藏的标准样品也要检验作参考。

*保质期的样品存放温度为25℃和36℃;*如果是存于36℃的产品,按以上的天数除以4的时间取出检测,例如:以上为90天后取出检测的样品,36℃烘箱中的样品在22.5天后取出。

*新产品上市前主要观察36℃烘箱的样品转变情况,以此作为预计的保质期是否能接受。

产品上市后,要跟踪常温样品的保质期检测结果,并作比较。

三、实验试剂及仪器蒸馏水、pH计、粘度计、恒温恒湿箱、冰箱、电子天平容量瓶、烧杯、玻璃棒、锥形瓶、移液管、量筒、一次性滴管四、分析方法(二)理化指标(三)微生物指标五、实验记录用评分(见感官评估评分表)或数据或文字的形式记录测试结果。