离子膜烧碱装置工艺培训课件

- 格式:doc

- 大小:126.50 KB

- 文档页数:19

大型离子膜烧碱装置的工艺设计一、一次盐水一次澄清盐水的制备是氯碱生产工艺至关重要的工段,精制效果的好坏直接影响产品的质量和产量。

传统性的一次盐水精制工艺,采用配水、化盐、加精制剂反应、澄清、砂滤,然后再经炭素烧结管过滤器过滤。

近几年新建氯碱装置一次盐水工艺大都采用膜过滤技术制取精制盐水,该工艺路线省去了砂滤器、炭素烧结管过滤器。

经生产实践证明,经膜过滤分离方法制得的一次盐水质量指标、设备投资等都比传统工艺理想。

所以一次精制盐水工艺采用膜过滤器过滤工艺。

二、二次盐水精制离子膜法电解槽使用的高度选择性离子交换膜要求入槽盐水的钙、镁离子含量低于20wtppb,普通的化学精制法只能使盐水中的钙、镁离子含量降到10wtppb左右。

若使钙、镁离子含量降到20wtppb的水平,必须用螯合树脂处理。

二次盐水精制的主要工艺设备是螯合树脂塔,分二塔式和三塔式流程。

塔的运行与再生处理及其周期性切换程序控制,可由程序控制器PLC实现,PLC与集散控制系统DCS可以实现数据通讯;也可以直接由DCS实现控制。

伍迪公司采用的就是二塔式,其他公司采用三塔式流程。

建议采用三塔式流程。

三、电解工艺现在能够提供离子膜电解槽的专利商有旭化成、伍迪、氯工程、北化机等厂家,这几家公司的技术都是成熟的。

槽型为复极式自然循环离子膜电解槽。

四、淡盐水脱氯淡盐水脱氯有两种工艺路线:一种采用空气吹除法,该法脱氯效果欠佳,从淡盐水中分离出来的废氯气纯度低,无法汇入湿氯气总管送氯气处理工序,只能由烧碱液循环吸收,制成次氯酸钠溶液。

另一种采用真空脱氯法,该法脱氯效果较好,通过蒸汽喷射器或真空泵提供的真空系统将含氯淡盐水中的游离氯抽出分离后进入湿氯气总管。

建议采用真空法淡盐水脱氯工艺技术。

五、氯氢处理(含废氯气处理)1、氯气处理由电解槽出来的湿氯气,温度高并伴有大量的水蒸气和杂质,具有较强的腐蚀性,必须经过冷却、干燥和净化处理。

氯气处理系统分为冷却、干燥、输送三部分。

最新化⼯毕业离⼦膜法制烧碱课程化⼯毕业离⼦膜法制烧碱课程⽬录1 概述 (3)1.1氯碱⼯业及其重要性 (3)1.1.1氯碱⼯业发展简介 (3)1.1.2氯碱⼯业的特点 (5)1.1.3氯碱⼯业在国民经济中的地位 (5)1.1.4国内氯碱的现状和发展 (6)1.2烧碱的⽣产 (8)1.2.1隔膜法制碱及⽔银法制碱 (8)1.2.2离⼦交换膜电解及其特点 (8)1.2.3制固体烧碱 (10)2 ⼯艺说明 (13)2.1概述 (13)2.2⽣产原理 (13)2.2.1离⼦膜烧碱⽚碱⼯段概述 (13)2.2.2下降的沸腾传热过程 (13)2.3⼯艺流程及其简述 (15)2.4除⽔及附属设备说明 (15)2.4.1预浓缩 (15)2.4.2最终浓缩器 (15)2.4.3其它控制回路 (16)2.4.4 EV—1、 EV—2旁路 (16)2.4.5主体设备及其⽤材 (16)2.4.6烧碱管路 (16)2.4.7分配装置D—1 (16)2.4.8熔盐碱管 (17)2.4.9制⽚碱 (17)2.4.10抽⽓系统 (17)2.5主要设备的选定说明 (17)2.5.1 蒸发器 (17)2.5.2 浓缩器 (17)2.5.3⽚碱机 (17)2.5.4 熔盐炉 (17)2.6⽣产能⼒计算 (18)2.6.1以100%NaOH为基准的⽣产能⼒ (18) 2.6.2原材料及产品主要技术规格 (18)2.6.3⽚碱规格 (18)2.6.4原材料、动⼒消耗定额及消耗量 (18) 2.6.5加热盐—HTS (19)2.6.6进料溶液规格 (19)2.6.7蒸汽表2-7加热2.6.8天然⽓ (19)3 蒸发⼯段计算过程 (20)3.1试差计算 (20)3.1.1⼯艺简图 (20)3.1.2总的蒸发量 (21)3.1.3估算各效溶液的沸点和有效温差 (21) 3.1.4由于溶液沸点⽽引起的温度差损失 (22) 3.1.5由流动阻⼒引起的温度差损失 (22) 3.1.6各效料液的温度损失和有效温度差 (22) 3.1.7各效烧碱溶液的温度 (23)3.1.8各效的能量衡算 (23)3.2迭代计算 (25)3.2.1迭代流程图 (25)3.2.2迭带计算最终结果 (25)3.2.3各效加热流体的温度 (27)3.3蒸发⾯积的计算 (28)3.3.1各效总传热系数的假定 (28)3.3.2各效蒸发⾯积的计算 (28)3.4物料衡算和能量衡算 (29)3.4.1物料衡算 (29)3.4.2能量衡算 (29)4 ⽚碱⼯段主体设备设计 (31)4.1各效蒸汽的体积流量 (31)4.2各效加热蒸⽓上升速度 (31)4.3液膜厚度的确定 (32)4.4蒸汽接管 (32)4.5冷凝⽔出⼝接管 (33)4.6料液进出管⼝的确定 (33)4.7封头及法兰的选⽤ (35)4.8 U形膨胀节 (35)4.9管板的设计 (36)4.10⽀座的设计 (37)4.11蒸汽冷凝器的设计 (37)4.12折流板的设计选⽤ (38)4.12.1折流板的布置 (38)4.12.2折流板的选⽤ (39)4.13防冲板的位置和尺⼨ (39)4.14液体分布器 (40)4.15除沫器 (40)4.16 分离室的⾼度H (40)4.17三效主体设备设计 (41)4.17.1总的燃烧热 (41)4.18设备⼀览表 (43)5 设计评述 (44)6 参考⽂献 (45)7 致谢 (47)1 概述1.1氯碱⼯业及其重要性1.1.1氯碱⼯业发展简介⼯业上⽤电解饱和NaCl 溶液的⽅法来制取NaOH 、Cl 2和H 2,并以它们为原料⽣产⼀系列化⼯产品,称为氯碱⼯业。

离子膜烧碱工艺离子膜法制烧碱——10化工班第四组全体成员一、世界离子膜法电解装置发展历程(一)第一阶段为萌发成长期1、“四竞争”(1)复极槽与单极槽的竞争复极槽是低电压、高电压,在复极槽中,各个阴阳极单元串联而成,从而使每个电槽的槽电流相对较小,而槽电压相对较高,这对整流效率来将是一般有利的。

复极槽具有流程短,设备台数少,易采用计算机控制,占地面积少,节省电解厂面积等优势。

单极槽是高电流,低电压,在单极槽中,电流并联式的流经各电极对,由于电流流经的通道较长,致使电压降较高,唯有把各“电极对”的尺寸减少或引入内部铜导体后,才可将槽电压降低。

初期的离子膜单极槽在运行中一旦发现某槽泄露或者有问题,可与隔膜槽一样借助停槽开关,单独停槽检修或者更换,以防止对其他电槽的影响,不至于因局部事故而影响全厂生产。

单极槽可传入隔膜槽系统逐步替换隔膜槽而成为离子膜法电解。

(2)自然循环与强制循环的竞争自然循环是靠电解液的相对密度差推动电解液循环的,具有动力消耗小,循环量大,对膜冲击小,压力稳定,运行安全等特点,但是生产符合一般不能低于50%,不像强制循环那样有高压差和因操作上压差波动二造成膜的机械损伤;强制循环是采用崩推动电解液循环,增加电解反应过程中电解液在电解液内部循环的推动力,具有不受低电流负荷的影响、循环量易控制等特点,但动力消耗大,对摸冲击大,压力不稳定。

(3)单元槽有效面积的竞争单元槽有效面积增大可以有效地提高离子膜利用率,减少更换和维修费。

但是并非面积越大越好,面积过大,离子交换膜的实际强度就难以支撑,也会造成垫圈泄露。

(4)压滤机式压紧与单元组合式压紧的竞争压滤式电解槽是把多个单元槽用一个压紧装置压紧加以封闭,特点在于组装简单,膜内不受压,无接触电压损失,但需要有较高的压紧力,密封面加工要精密、单片槽加工精度要求高,存在槽框加工误差累积问题;单元组合式电解槽是单独地将每一电极对的法兰夹夹紧,以达到可靠的密封要求,2、“四趋向”(1)电流密度趋向提高;(2)单元槽数量趋向增多;(3)单槽产能趋向增大;主。

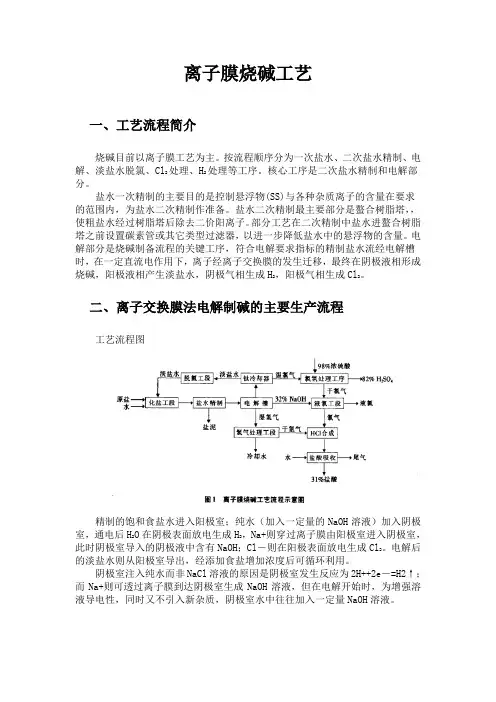

离子膜烧碱工艺一、工艺流程简介烧碱目前以离子膜工艺为主。

按流程顺序分为一次盐水、二次盐水精制、电解、淡盐水脱氯、Cl2处理、H2处理等工序。

核心工序是二次盐水精制和电解部分。

盐水一次精制的主要目的是控制悬浮物(SS)与各种杂质离子的含量在要求的范围内,为盐水二次精制作准备。

盐水二次精制最主要部分是螯合树脂塔,,使粗盐水经过树脂塔后除去二价阳离子。

部分工艺在二次精制中盐水进螯合树脂塔之前设置碳素管或其它类型过滤器,以进一步降低盐水中的悬浮物的含量。

电解部分是烧碱制备流程的关键工序,符合电解要求指标的精制盐水流经电解槽时,在一定直流电作用下,离子经离子交换膜的发生迁移,最终在阴极液相形成烧碱,阳极液相产生淡盐水,阴极气相生成H2,阳极气相生成Cl2。

二、离子交换膜法电解制碱的主要生产流程工艺流程图精制的饱和食盐水进入阳极室;纯水(加入一定量的NaOH溶液)加入阴极室,通电后H2O在阴极表面放电生成H2,Na+则穿过离子膜由阳极室进入阴极室,此时阴极室导入的阴极液中含有NaOH;Cl-则在阳极表面放电生成Cl2。

电解后的淡盐水则从阳极室导出,经添加食盐增加浓度后可循环利用。

阴极室注入纯水而非NaCl溶液的原因是阴极室发生反应为2H++2e-=H2↑;而Na+则可透过离子膜到达阴极室生成NaOH溶液,但在电解开始时,为增强溶液导电性,同时又不引入新杂质,阴极室水中往往加入一定量NaOH溶液。

三、具体工艺流程盐水精制单元工艺简述:饱和粗盐水加入精制反应剂,经过精制反应后加入絮凝剂进入澄清桶澄清,澄清盐水经砂滤器粗滤后,再经α-纤维素预涂碳素管过滤器二次过滤,使盐水中的悬浮物小于1×10-6,然后进入离子交换树脂塔,进行二次精制,得到满足离子膜电解槽运行要求的精制盐水。

其工艺流程简图如图1所示。

①一次盐水精制一次澄清盐水的制备是氯碱生产工艺至关重要的工段,精制效果的好坏直接影响产品的质量和产量。

bc 精制原理①除镁镁离子常以氯化物的形式存在于原盐中,精制时向粗盐水中加入烧碱溶液生成不溶性的氢氧化镁沉淀。

重庆天原化工有限公司离子膜电解工序培训教材编写:审核:重庆天原化工有限公司二○○六年十月第一章概述第一节电解槽介绍一、电槽规格1 类型:BiTAC®-8882 离子膜类型:Flemion“ 8020”(F8020)3 单元槽数量:884 阳极有效面积: 3.276 m2 × 885 阳极:DSA®6 阴极:活性阴极7 额定电流:14.795 kA (Max最大.17.8 kA)8 额定电流密度: 4.516 kA/m2 (Max. 5.4 kA/m2)9 重量(净重):大约22.5 吨/槽10 重量(运行重量):大约39.7 吨/槽11 电解槽数量: 4 台二、结构BiTAC®-888由一个阳极端框、87个中框和一个阴极端框通过一套拉杆组合而成。

在阳极使和阴极室间装备88张离子膜,以及特殊的垫片。

见如下插图BiTAC®槽容易并且能快速装配和解体,这是因为电解槽部件少,重量较轻。

三、电解槽电回路4台套BiTAC®-888型离子膜电解槽和4个独立的回路。

4台电解槽设计成一个电解槽回路,按4行布置,通过母排连接到一台整流变压器上,该整流变压器可提供用于电化学反应的直流电。

来自整流器正极的电流通过电解槽阳极端框、中框和阴极端框回到整流器的负极。

电解槽回路和地面作电气隔离,避免电流漂移。

每台电解槽安装在侧梁上,单元槽支架和侧梁间用特氟隆制垫片隔离。

此外,在侧梁上还安装有4个绝缘垫,确保和大地的绝缘。

在电解槽回路上有88个单元槽,整流器正负极接线端子的直流电额定电位差为280V,来自整流器正极侧的DC(直流)接线端子的电流和大地间的电位差为140 V,电流到达下一个单元槽,与大地的电位差降低,在回路的中性点,电压为0,然后电位开始递减,在整流器DC(直流)接线端子的负极为负140V。

回路的中性点可能会漂移,因为每台单元槽有一个单元电位差。

四、电解槽的特性在装置中,离子膜电解槽是关键设备,采用CEC(氯工程公司)新型的BiTAC®电解槽。

离子膜烧碱装置工艺培训课件一、装置简介巴陵石化环氧树脂事业部有二套离子膜烧碱生产装置,一是1993年建成投产采用日本旭化成公司强制式循环电槽工艺的20000t/a离子膜装置,一是2001年12月份建成投产采用日本旭化成自然式循环电槽工艺的50000t/a离子膜装置。

二、烧碱制碱技术的发展历程烧碱从电石法、水银法、隔膜阳极法发展到离子膜制碱技术。

离子膜烧碱制碱技术是十九世纪60年代开始进入工业生产,最早由美国杜邦、日本旭化成、西欧伍德等化工公司实现工业生产。

主要是膜和相应电解槽的发展决定离子膜制碱技术。

膜和电解槽的发展历程与离子膜烧碱技术发展是同步的,目前离子膜只有美国杜邦、日本旭化成、旭硝子公司生产,我国去年开始山东东岳集团才开始生产出用于强制循环的膜。

电解槽从最开始的单级式电解槽发展到强制循环电解槽、自然循环电解槽、高电密电解槽、零极距电解槽及零极距高电密电解槽。

三、装置工序简介装置分为20000t/a离子膜装置精制、电解工序、氢处理工序,氯气送50000t/a离子膜装置氯干燥处理;50000t/a离子膜装置分为精制工序、电解工序、淡盐水脱氯工序、蒸发工序、氯气处理工序、氢处理工序。

四、原材料产品简绍产品性质30%离子膜烧碱30%离子膜烧碱化学分子式NaOH,比重约1.3左右,分子量40,凝固点4.65℃,生成热101.99 千卡/克分子,熔点318.4℃、沸点1390℃。

30%离子膜烧碱为无色粘状液体,呈强碱性,对皮肤、角膜、动物纤维有强腐蚀性,可吸收氯气和二氧化碳。

离子膜烧碱广泛用于造纸、冶金、纺织、无机化工、军工领域,是一种基本无机化工原料。

氯气(Cl2)氯气化学分子式Cl2,在常温常压下为黄绿色有刺激性气味的有毒气体。

密度为3.21,是空气的2.45倍。

易溶于碱溶液、二硫化碳和四氯化碳,难溶于饱和食盐水。

在常温下,氯气被加压到0.6~0.8MPa或在常压下冷却到-35~40℃时就能液化为黄绿色透明液体。

液氯的密度为1.47,熔点-102℃,沸点-34.6℃,气化热62kcal/kg(36℃)。

氯气的化学性质很活泼,是一种活泼的非金属。

液氯为第二类危险化学品,人体吸入浓度为2.5mg/m的氯气时,就会死亡。

氯气爆炸的危害包括两部分:爆炸本身造成的危害及泄漏的氯气造成的二次危害常温下水中的溶解度为5~7g/l,湿氯气对绝大部分金属具有强烈的腐蚀性。

氯气与氢气混合后在温度和光的作用下可形成爆炸性气体,其爆炸范围为氯含氢4~96%。

干氯气和金属钛会发生剧烈燃烧反应,甚至发生爆炸,生成TiCl4,湿Cl2中由于大量的水分存在,钛管表面生成一层TiO2保护膜,保护钛设备不受腐蚀,因此防止湿Cl2变干Cl2而发生反应。

工艺控制经钛冷却器被冷冻水冷却时的Cl2温度不得小于12℃。

氯气是一种有毒气体,空气中含氯量超过90mg/l时,会引起咳嗽,短时间内即可中毒。

氯气化学性质活泼,可与多种元素化合,也能与许多化合物起反应,所以在自然界中游离状态存在者极少。

氢气氢气是无色无味易爆气体,相对比重为0.069(空气为1),密度为0.089g/l,比空气轻14.5倍,在空气中燃烧生成水,其燃烧热为1.08×104kJ/m3,热容为Cp=14.24J/g℃(0~200℃),电化当量为0.0373。

氢气难溶于水,在常温常压下,每升水可溶入0.02升氢气,在气体中氢气的扩散速度和导热性最高,其导热系数为0.649kJ/m·hr·K(约比空气大7倍)。

氢气与空气混合可形成爆炸性气体,其爆炸极限为4~74.2%(体积百分比)。

氢气也是一种还原剂,能与很多氧化物反应生成水。

原材料简介盐水外观为无色透明水溶液,可被水无限稀释,常温常压下的Cl2溶解度为1~2 g/L,比重为1.17,比热为3.26J/g,沸点为107℃,为电的良导体,对金属易产生电化学腐蚀。

原材料规格性能五、工艺原理盐水精制过滤原理从一次盐水精制送来的盐水含有一定量的固体悬浮物。

这部分固体悬浮物会增加进入离子交换塔盐水钙镁等杂质含量,同时使离子交换塔中的离子交换树脂结块,因此必须将其除去。

离子膜法制碱盐水精制过程中使用的碳素管过滤器(F-1140),属表面过滤, 悬浮液置于过滤介质的一侧, 在过滤开始前先用α-纤维素进行预涂,在过滤器滤芯外形成一层滤饼,防止悬浮物进入滤芯内部孔道。

过滤原件为过滤器F-1140的碳素管,过滤介质为α-纤维素为助滤剂的滤饼,盐水通过滤饼,固体杂质被截留于滤饼的表面层,使滤饼不断增厚,而穿过滤饼的液体则变为清净的滤液。

实际操作过程中,应根据操作结果对主体给料和预涂层进行调整和确认。

盐水过滤过程中,由于滤饼(预涂层)是依靠滤芯两侧的压差附在滤芯上的,而压差又是因为有盐水经过而产生,因此,为防止滤饼从滤芯上脱落,在过滤运行及切换过程中,必须保持的过滤盐水流量保持稳定,防止盐水中的悬浮物S.S因滤饼剥落而穿透滤芯进入滤后盐水系统。

此外,盐水过滤过程中,由于对过滤器进行主体给料,滤饼不断加厚,当过滤压差增至0.2MPa时,为保证滤芯安全,应切换过滤器。

在使用α-纤维素作为预涂层和主体给料物时必须彻底除去游离态的氯,否则会降低α-纤维素和过滤元件的作用,使其性能变差。

2.1.2 离子交换原理盐水中的Ca2+、Mg2+及其他各种阳离子对膜电解工艺危害极大。

采用常规化学处理及沉降得到的盐水尚不能满足要求,还必须采用离子交换法进一步除去阳离子。

离子交换树脂D403是一种大孔隙螯合型阳离子树脂。

其交换基为亚胺基二乙酸基。

当溶液中共存有一价二价金属离子时,Na型螯合树脂D403选择性地交换吸附二价金属离子,显示出对二价金属离子的高选择性、高亲和力。

Na被金属阳离子(特别是一价阳离子)置换,反应式如下:2RCH2NHCH2PO3Na2 + Ca2+ = Ca(RCH2NHCH2PO3Na)2 + 2Na+螯合树脂被二价金属离子Ca2+、Mg2+交换吸附的络合物在低PH的溶液中很容易地解吸(再生),络合物用盐酸进行再生,转换成H型树脂,反应如下:Ca(RCH2NHCH2PO3Na)2 + 4HCl →RCH2NHCH2PO3H2 + CaCl2 + 2NaClH型树脂再经NaOH再生,转换成Na型树脂,反应如下:RCH2NHCH2PO3H2+ 2NaOH →RCH2NHCH2PO3Na2 +2H2O此时树脂又可重新投入使用。

当盐水流过一定高度的树脂层,使盐水与树脂充分接触,将盐水中高价金属阳离子减少至工艺要求水平。

因此,不论是再生过程,还是运行过程,都应保证盐水与离子交换树脂有充分的接触时间,即要保证盐水流量不能过高,树脂层高度不能太低。

2.1.3 脱氯原理电解送来的淡盐水的溶解氯气约为700~800 mg/l。

如果不在脱氯工序中将这些氯气除去,会造成一次盐水精制工序空气污染,导致亚硫酸钠和α-纤维素的过量消耗,并腐蚀管道,损坏盐水过滤器中的滤芯和离子交换树脂。

因此应将其除出。

溶解在盐水中的氯气,一部分与水反应,一部分则以气体形式游离于水中。

Cl2 + H2O →HCl + HClO上述反应为可逆反应,当溶液值降低时,反应平衡向左移动,PH 增高时反应向右移动。

采用物理脱氯之前,需加入盐酸,将盐水中的氯尽量保持游离氯状态;而化学脱氯时则考虑化学反应的PH值条件。

本装置采用先物理脱氯再化学脱氯的方法。

本装置物理脱氯采用真空脱氯方法。

即利用真空状态下,Cl2在空气及盐水中的溶解度不同,使盐水中的Cl2转移至空气中。

由于电槽出口淡盐水PH值一般在2以上,因此需向淡盐水中加入盐酸以降低HClO浓度。

考虑到设备及管道性能及经济性,PH值一般控制在1.0~1.5之间。

经真空脱氯后的盐水中含[Cl2 + ClO-]量在10~20mg/l,不能达到回收使用的工艺要求。

因此,必须用化学方法除去。

本工序采用Na2SO3作为脱氯还原剂,根据其碱性条件下的还原性比酸性条件下要强的化学特性,在化学脱氯前必须调节盐水PH值。

加入NaOH 后,盐水中发生下列反应:Cl2 + OH-→Cl- + ClO- + H2OHClO + OH-→ClO- + H2O上述条件下,盐水PH值控制在9~11之间。

加入Na2SO3,盐水中发生氧化还原反应:SO2-3+ ClO-→Cl- + SO2-4按氧化还原电位(ORP)计,盐水中的ORP值控制在50mv以下。

2.1.4 电解原理2.1.4.1 主反应当直流电通过电解质的水溶液中时,会发生化学反应。

这是由于离子运动在电极上放电的结果。

在电场作用下,阴离子向阳极运动并放电,阳离子向阴极运动并放电。

在用离子交换膜工艺生产烧碱时,阳极和阴极之间装上选择性渗透阳离子交换膜。

在盐水循环经阳极室,烧碱循环经阴极室时,电解得以完成。

阳极室放出Cl2,阴极室放出H2,产生NaOH。

反应式如下:阳极:Cl―→1/2 Cl2 + e―阴极:H2O + e―→1/2 H2 + OH―阴阳极反应是同时进行的。

在阳极室,氯化钠电离成Na+和Cl―。

Cl―的电荷迁移到阳极放电而生成Cl2。

同时,Na+通过交换膜进入阴极室。

在阴极室,H2O变成H2和OH―,OH―和Na+反应生成NaOH。

总反应式:2NaCl + 2H2O = 2NaOH + Cl2↑+ H2↑上述反应的原理与传统隔膜法原理基本一致,但在离子膜工艺中,由于电解液充分隔离和钠离子的选择性渗透,生产的烧碱纯度更高。

2.1.4.2电槽副反应阳极发生的副反应:生成氯气部分溶解在盐水中并发生相应反应:Cl2+H2O→HOCl+H+ +2Cl-在反应中生成的次氯酸是随时可电离的弱酸HOCl→OCl- + H+反应中生成的次氯酸和次氯酸根离子又引起第三种反应:2 HOCl+ OCl- →ClO3- +2H+ +2Cl-3Cl2+3H2O→ClO3- +6H+ +5Cl-阳极重要的副反应是生成O2的反应:2 H2O→O2+4 H++4e-钠离子的选择性渗透在离子膜工艺中阳极室中钠离子可透过膜到达阴极室,因为它与交换膜有亲合力。

而氢离子和氢氧根具有与膜相似的负电荷,互相排斥而不能透过膜进入阳极室。

水通过膜的迁移在膜的两面上加电压,钠离子和水都可从阳极室转移到阴极室。

尽管水转移的数量取决于膜和电解条件,但在电流负荷为10KA时约为2.6 m3/h,即4.2×10.0×0.0373×18×98×0.95 = 2625 m3/h。

因此,氯化钠的电解率不能简单地根据输入的电解液和返回的电解液NaCl的浓度计算出来。

金属氧化物的沉淀电解过程中,阳极液中有金属阳离子如Ca2+、Mg2+、Fe2+、Al3+、Ni2+等,这些阳离子接近离子膜时由于PH值上升,在膜中或膜表面生成氢氧化物沉淀,导致槽电压升高或电流效率下降。