DEFORM-2D软件的操作与实例演练

- 格式:doc

- 大小:1.00 MB

- 文档页数:17

上机实验DEFORM软件的基本操作1实验目的了解认识DEFORM软件的窗口界面,掌握DEFORM软件的前处理、后处理的操作方法与技能,学会运用DEFORM软件分析实际问题。

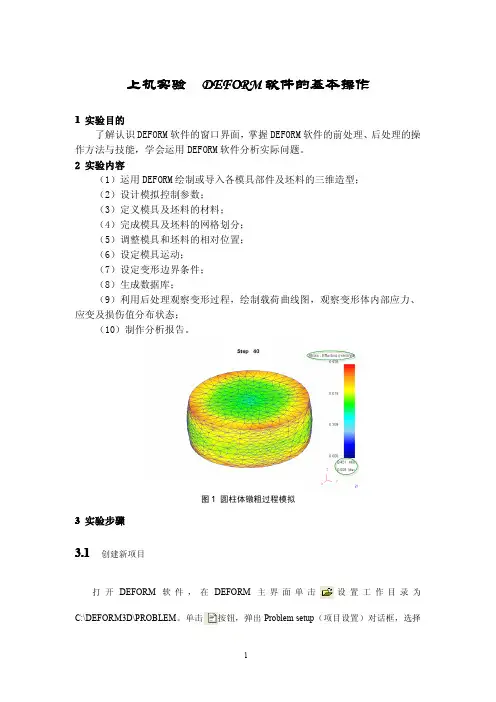

2实验内容(1)运用DEFORM绘制或导入各模具部件及坯料的三维造型;(2)设计模拟控制参数;(3)定义模具及坯料的材料;(4)完成模具及坯料的网格划分;(5)调整模具和坯料的相对位置;(6)设定模具运动;(7)设定变形边界条件;(8)生成数据库;(9)利用后处理观察变形过程,绘制载荷曲线图,观察变形体内部应力、应变及损伤值分布状态;(10)制作分析报告。

图1圆柱体镦粗过程模拟3实验步骤3.1创建新项目打开DEFORM软件,在DEFORM主界面单击设置工作目录为C:\DEFORM3D\PROBLEM。

单击按钮,弹出Problem setup(项目设置)对话框,选择使用Deform-3D preprocessor,单击进入项目位置设置对话框,直接单击进入项目名称设置对话框,在Problem name框中输入本项目名称“Upset”,进入DEFORM-3D前处理界面。

3.2设置模拟控制初始参数单击Input/Simulation controls菜单或单击按钮进入模拟控制对话框,在对话框左侧的栏中选取Main窗口,如图2所示。

设定模拟分析标题为“Upset”,操作名为“Upset”,Units单位制为“SI”,分析模式为变形“Deformation”,单击OK按钮,完成模拟控制的初始设置。

图2模拟控制初始设置3.3创建对象3.3.1坯料的定义单击对象设置区的按钮,进入Workpiece对象一般信息设置窗口,。

在Object name后面的框中输入“Billet”,单击其后的按钮,将对象名称改为“Billet”。

在Object type(对象类型)中选择Plastic(塑性)。

单击对象设置区的按钮,进行对象几何模型的设置,单击按钮,进入几何造型单元。

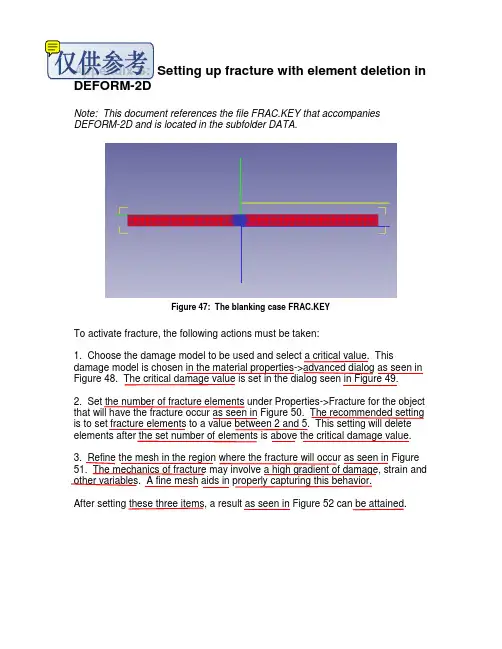

Note: This document references the file FRAC.KEY that accompanies DEFORM-2D and is located in the subfolder DATA.Figure 47: The blanking case FRAC.KEYTo activate fracture, the following actions must be taken:1. Choose the damage model to be used and select a critical value. This damage model is chosen in the material properties->advanced dialog as seen in Figure 48. The critical damage value is set in the dialog seen in Figure 49.2. Set the number of fracture elements under Properties->Fracture for the object that will have the fracture occur as seen in Figure 50. The recommended setting is to set fracture elements to a value between 2 and 5. This setting will delete elements after the set number of elements is above the critical damage value.3. Refine the mesh in the region where the fracture will occur as seen in Figure 51. The mechanics of fracture may involve a high gradient of damage, strain and other variables. A fine mesh aids in properly capturing this behavior.After setting these three items, a result as seen in Figure 52 can be attained.Figure 49: Setting the critical damage valueFigure 51: The mesh in the fracture region needs to be made fine to capture themechanics properly。

6.无相变冷却过程模拟6.1打开旧问题;6.2编辑模拟控制;6.3添加热交换窗口;6.4附加到旧数据库;6.5运行模拟;6.6后处理;6.7退出。

6.无相变冷却过程模拟6.1打开旧问题一定要在的主窗口DEFORM下,转向目录RING,并打开文件RING.KEY进入前处理来定义模拟控制参数,现在进入DEFORM的前处理窗口,因要延续续一旧问题,故而选择该问题数据库在的最后一步,当被问及“是否选择数据库的某一步数”时单击Yes 按钮,选择第50步,( RING 文件中的最后一步),然后单击OK按钮。

注意:1。

转向目录 RING2。

加载数据库的第50步。

6.2编辑模拟控制单击CONTROL窗口中的Simulation Control按钮打开其窗口,在Operation-Name文本框中键入 Cooling,完成后单击Stopping Step...按钮在相应窗口中输入数据。

即:设置模拟步数为20,设置步增为4,然后单击该窗口中的OK 按钮。

注意:1。

Operation Name命名为Cooling;2。

Num of Sim Steps设置为20;3。

Step Incre To Save设置为4。

6.3添加热交换窗口本章涉及例子是:对象热交换条件为非均匀。

注意:实情况中对象不同位置的热交换条件并非一样,例如,在一侧面上强制对流,热交换窗口正是用来定义局部热交换条件。

单击CONTROL窗口中的Objects 按钮,然后单击Boundary Conditions按钮,选择Thermal块,单击Boundary Conditions窗口右下角的“Heat Exchange Windows”图标,打开热交换窗口。

用户最多可在工件表面开10个窗口,分别设置相应的温度,热交换和辐射系数,这些值随着模拟的进行也在不断变化,窗口形状任意但应覆盖住要定义的表面。

用户注意:对不变热交换窗口覆盖的部分,采该材料以及该工艺的缺省值。

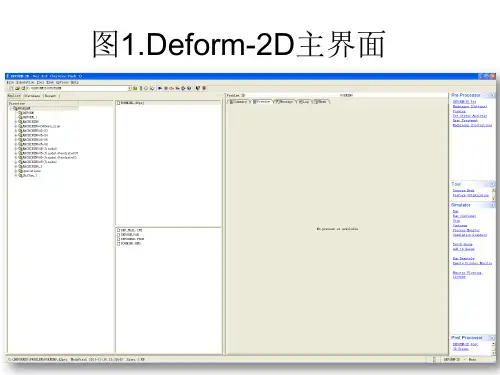

学生学号123456 实验课成绩武汉理工大学学生实验报告书实验课程名称材料成型CAE综合实验开课学院材料学院指导老师姓名学生姓名学生专业班级成型0802班2011 —2012 学年第一学期实验课程名称:材料CAE综合实验实验项目名称DEFORM-2D软件的操作与实例演练实验成绩实验者专业班级成型0802 组别同组者实验日期年月日第一部分:实验分析与设计(可加页)一、实验内容描述(问题域描述)1.了解认识DEFORM-2D软件的窗口界面。

2.了解DEFORM-2D界面中各功能键的作用。

3.掌握利用DEFORM-2D有限元建模的基本步骤。

4.学会进入前处理、后处理操作。

5.学会对DEFORM-2D模拟得出的图像进行数值分析,得出结论二、实验基本原理与设计(包括实验方案设计,实验手段的确定,试验步骤等,用硬件逻辑或者算法描述)DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员:设计工具和产品工艺流程,减少昂贵的现场试验成本。

提高工模具设计效率,降低生产和材料成本。

缩短新产品的研究开发周期。

DEFORM-2D适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

三、主要仪器设备及耗材1.计算机2.DEFORM-2D软件第二部分:实验调试与结果分析(可加页)一、调试过程(包括调试方法描述、实验数据记录,实验现象记录,实验过程发现的问题等)DEFORM-2D软件操作流程:一、前处理1. 创建新的问题打开DEFORM-2D软件,单击,“New Problem”,设置好存储路径,文件名改为英文。

2.设置模拟控制单击,打开Simulation Control窗口,设置单位为SI,如图,其他默认不变。

11.热传导问题二次计算主要纲目:11.1打开旧问题11.2加载数据库11.3设置模拟控制和边界条件11.4写数据库11.5继续模拟11.6后处理11.6.1点轨迹捕捉11.7退出DEFORM/2D本章使用的图标阴影等值线图测量工具图标放大窗口11.热传导问题二次计算11.1打开-问题转向目录HTX并,键入DEFORM2,按回车运行DEFORM -2D,系统,单击Pre-Processor按钮进入前处理。

11.2加载数据库要对一个老问题继续进行模拟,应选择已有数据库中的最后一步作为重新计算模拟的第一步。

Pre-Processor打开如下选择提示对话框。

在上面信息窗口中,单击OK按钮加载数据库。

接着显示步数列表窗口。

由于240步是数据库中的最后一步,所以点选240,单击OK按钮,把从该步起的数据输入到前处理中。

图11.1 - Select Database Step 窗口11.3设置模拟控制参数和边界条件单击Simulation Controls按钮,打开SIMULATION CONTROLS窗口。

接着单击Stopping Step按钮,程序会自动设置Starting Step Number(NSTART)为-240,设置Number of Simulation Steps (NSTEP)为60,Step Increment to Save (STPINC)为4,改变Time per Step (DTMAX)为1秒。

完成后单击OK按钮。

单击Processing Conditions按钮,打开其窗口,设置Environment Temperature(ENVTMP) 为68,并单击OK按钮,最后单击OK按钮退出SIMULA TION CONTROLS窗口。

重新设置工件的边界条件来模拟在空气中冷确的过程,这时工件的所有表面均暴露在环境中[前例中仅部分与环境有热交换],故而需初始化边界条件来重新设置(图11.2)。

武汉理工大学学生实验报告书实验课程名称材料成型CAM 开课学院材料学院指导老师姓名学生姓名学生专业班级2011 —2012 学年第一学期实验教学管理基本规范实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。

为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。

1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参照执行或暂不执行。

2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验报告外,其他实验项目均应按本格式完成实验报告。

3、实验报告应由实验预习、实验过程、结果分析三大部分组成。

每部分均在实验成绩中占一定比例。

各部分成绩的观测点、考核目标、所占比例可参考附表执行。

各专业也可以根据具体情况,调整考核内容和评分标准。

4、学生必须在完成实验预习内容的前提下进行实验。

教师要在实验过程中抽查学生预习情况,在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

实验课程名称材料成型CAM图1.1 :退出前处理,返回:显示为无网格图形单击增加新对象通过单击对象树下等插入对象按钮单击按钮,使其高亮显示,单击材料按钮,右边显示材料选择窗口图56.模拟控制设定单击图标,打开模拟控制窗口,再单击step按钮进入步控制,依次对各项进行设置,单击ok 退出,如图6所示:单击按钮图7.1单击图9图10.1Edit,将constantly选项设置为0.3,其他为系统默认设—(1)workpiece。

实验课程名称:材料成型CAE综合实验实验项目名称DEFORM-2D软件的操作与实例演练实验成绩实验者专业班级组别同组者实验日期第一部分:实验预习报告(包括实验目的、意义,实验基本原理与方法,主要仪器设备及耗材,实验方案与技术路线等)一、实验目的1)了解认识DEFORM软件的窗口界面。

2)了解DEFORM界面中功能键的作用。

3)掌握利用DEFORM有限元建模的基本步骤。

4)利用DEFOR模拟铸造成型过程(包括Pre、Simulator、Post Processer)。

二、实验原理DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员:设计工具和产品工艺流程,减少昂贵的现场试验成本。

提高工模具设计效率,降低生产和材料成本。

缩短新产品的研究开发周期。

DEFORM-2D(二维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

三、实验步骤1.DEFORM前处理过程(Pre Processer)1)进入DEFORM前处理窗口。

2)了解DEFORM前处理中的常用图标3)设置模拟控制4)增加新对象5)网格生成6)材料的选择7)确立边界条件8)温度设定9)凸模运动参数的设置10)模拟控制设定11)设定对象间的位置关系12)对象间关系“Inter-Object”的设定13)生成数据库14)退出前处理窗口2.DEFORM求解(Simulator Processer)3.DEFORM后处理(Post Processer)1)了解DEFORM后处理中的常用图标。

2)步的选择3)真实应变4)金属流线5)载荷——行程曲线四、实验任务已知条件毛坯尺寸:底面半径60mm,高度200mm毛坯材料:AISI-1025[1800-2200F(1000-1200℃)毛坯温度:1200℃单元数:1000模具尺寸:宽度200,高度60上模压下量100mm,压下速度10mm/s完成如下操作(1) 建立DEFORM-2D/Preprocessor圆柱体镦粗模拟分析模型,生成以“姓名拼音-学号”命名的.DB文件,如:金坤操作命名为JinKun-06(2) 对镦粗过程进行模拟,完成以下操作:1)测量压下量分别为25mm、50mm、75mm、100mm时毛坯底面半径和最大半径,作出行程-毛坯底面半径、行程-毛坯最大半径变化曲线。

2)输出毛坯等效应变图3)输出载荷-行程曲线(3) 对上模压下速度分别为10mm/s、20mm/s、30mm/s、40mm/s进行模拟,完成以下操作:1)测量四种上模压下速度下,毛坯最终成形底面半径和最大半径,作出速度-毛坯底面半径、速度-毛坯最大半径变化曲线。

2)测量四种上模压下速度下,毛坯最大载荷值,作出速度-载荷变化曲线3)测量四种上模压下速度下,毛坯最大和最小等效应变值,作出速度-最大应变、速度-最小应变变化曲线。

第二部分:实验过程记录(可加页)(包括实验原始数据记录,实验现象记录,实验过程发现的问题等)一、前处理1.进入DEFORM前处理窗口在安装有WINdows操作系统和deform-2D软件的系统中,单击启动软件。

选择file|new,增加一个新问题,出现问题设置窗口。

保持系统设置不变,单击next按钮,打开deform-2D前处理器,进入前处理环境。

如图1.1所示:图1.12.设置模拟控单击图标,打开“simulation control”窗口。

在该窗口中改变模拟标题为newtrial,选择系统单位为“SI”,其他默认为系统设置,单击OK按钮退出窗口。

如图2.1所示:图2.13.增加新对象通过单击对象树下等插入对象按钮,添加新对象workpiece,单击按钮,为新增对象建立几何模型。

单击edit按钮,出现一个空白表格,在表格中顺序顺序(逆时针)输入各特征点等坐标X、Y、R。

输入完成后,单击apply按钮,将数据写入系统,此时系统中将显示所见图形。

再次单击插入对象按钮,插入上下模Top die、bottom die。

如图3.1所示:图3.14.网格生成为了将workpiece生产网格,单击mesh按钮。

在Tool标签下对网格数量进行选择,设置为2000,如图4.1.1所示。

在detailed settings中将Size Ratio设置为1.如图4.2.2所示:单击Generate Mesh按钮,生成网格如图4.2所示:图4.25.材料的选择单击“workpiece使其高亮显示,单击材料按钮,右边显示材料选择窗口,单击steel,选择材料AISI-1025[1800-2200F(1000-1200C)]。

单击Assign Material按钮,将所选材料导入到Workpiece 中,如图5-1所示:图5-16.模拟控制设定单击图标,打开模拟控制窗口,再单击step按钮进入步控制,依次对各项进行设置,单击ok退出,如图6所示:图67.确立边界条件单击按钮进入边界条件选择窗口,如图7所示:单击选择按钮,用鼠标选择左上角第一点,继续选择左下角第二点,两点选择后,毛坯对称中心轴将高亮显示,这便是毛坯的边界。

边界选好后,单击按钮,“Velocity”会出现“X,Fixed”,说明边界条件已经确定。

图78.温度设定次单击“workpiece”、“Top Die”、“Bottom Die”中的general图标,在“Temperature”中单击Assign temperature按钮,输入合适的温度值,单击OK,使温度确定下来。

如图8。

图89.设置对象间的位置关系单击按钮,弹出如图7.1所示的窗口,在此窗口中可设定对象间的位置关系。

单击interference按钮,显示如图7.2所示的窗口。

选择Positioning Object为“Workpiece”,“reference”中选择“Top Die”,在“Approach Direction”选择方向为“Y”,单击“Apply”按钮,毛坯与凸模的位置关系就确定了。

同理设置“Bottom Die”在“Approach Direction”选择方向为“-Y”,单击“Apply”按钮,毛坯与凹模的位置关系就确定了。

图7.1 图7.210.对象间关系“Inter-Object”设定单击按钮,由于当前没有设定关系,会弹出一个对话框询问是否希望系统添加默认的关系,单击Yes按钮后,进入过盈对象关系设定窗口,如图8.1所示:图8.1选择Top Die—(1)workpiece,单击Edit,将constantly选项设置为0.3,其他为系统默认设置即可,单击close。

同样设置Bottom Die—(1)workpiece。

单击图标,然后单击Generate All按钮,毛坯与凸凹模的接触即生成,单击Ok退出。

如图8.2所示:图8.211.凸模运动参数的设置单击“Top die”,待其高亮显示后单击Movement图标,设定凸模的运动参数,如图9.1所示:图9.112.生成数据库单击按钮,出现如图9.1所示的窗口,单击Check按钮,开始对各项数据进行检查。

检查无误后,单击Generate按钮生成数据库。

单击Close按钮,退出该窗口。

图9.110.退出前处理窗口单击保存按钮,关闭前处理窗口。

二.Deform求解1.打开一个预保存的问题2.求解,单击Run,开始模拟,如图2.1所示:图2.1三.Deform后处理当模拟完成后,单击“post processor”中的“Deform-2D Post”,弹出后处理窗口。

测量镦粗后锻件底面半径(2)1)单击按钮,然后鼠标先后点击镦粗后锻件地面的两断点。

如图1.1所示:图1.1压下量(mm) 底面半径(mm) 最大半径(mm)25 60.96 66.1550 63.48 72.6175 67.80 80.15100 75.00 89.412)输出毛坯等效应变图3)单击图标,按图3.1所示进行设置,单击Ok得到载荷行程曲线,如图3.2所示:图3.1图3.2在速度为20mm/s时的载荷行程曲线改变上模下压速度,分别为20mm/s、30mm/s、40mm/s进行模拟,求出不同速度下对应的最大载荷值在速度为20mm/s时的等效应变图和载荷行程曲线在速度为30mm/s时的等效应变图和载荷行程曲线在速度为40mm/s时的等效应变图和载荷行程曲线实验结果:压下速度(mm/s) 底面半径(mm) 最大半径(mm) 最大载荷值(KN) 最大应变最小应变10 75.00 89.41 1210 1.36 0.023420 75.45 89.05 1310 1.30 0.035430 75.37 88.86 1370 1.29 0.042940 75.59 88.74 1410 1.28 0.0484 1)速度-毛坯底面半径、速度-毛坯最大半径变化曲线2)速度-载荷变化曲线3)速度-最大应变、速度-最小应变变化曲线第三部分结果与讨论(可加页)一、实验结果分析(包括数据处理、实验现象分析、影响因素讨论、综合分析和结论等)(1)在同一压下速度下,若增大压下量,则毛坯底面半径增大,最大半径也增大。

(2)当压下量一定时,若增加压下速度,则底面半径增大,最大半径减小,最大载荷值增大,最大应变减小,最小应变增大。

二、小结、建议及体会通过老师的讲解和PDF的学习,初步运用了DEFORM进行简易的应用,通过镦粗的前处理和求解以及后处理,对DEFORM有了一个全面的认识,虽然只是材料成型方面的应用,没有涉及到热处理的学习,但感觉DEFORM很强大,如果能把AUTOCAD与DEFORM联系在一起能使自己的学习更加全面。