高强高塑第三代汽车钢的研发

- 格式:pdf

- 大小:891.17 KB

- 文档页数:7

高强度汽车钢卜子华; 徐淑琼【期刊名称】《《科技视界》》【年(卷),期】2019(000)016【总页数】2页(P114-115)【关键词】高强度; 汽车; 钢【作者】卜子华; 徐淑琼【作者单位】临沂大学机械与车辆工程学院山东临沂 276005【正文语种】中文【中图分类】TG335.56; U4660 引言我国的汽车工业目前以加工组装和生产中低档车为主,在国际汽车市场中,难以与高端汽车品牌竞争。

为了顺应国家环保、节能、低碳、安全的时代发展潮流,我国的汽车行业不断地引入先进生产技术并着重研发轻量化高强度钢,打造拥有自主品牌和自主知识产权来提高国际竞争力和出口能力,以改变我国贸易逆差的现状。

本文对现有的高强度钢种进行了简单阐述与简要分析。

1 几种典型的汽车用钢1.1 高强度汽车钢的分类高强度汽车用钢目前可分为三代,第一代先进高诱导塑性钢等;第二代先进高强钢分为TWIP孪晶诱导塑强钢分为FB钢、IF钢、马氏体钢、TRIP相变性钢、L-IP诱导塑性轻钢、SIP剪切带强化钢[1];第三代先进高强度钢分为TBF贝氏体基相变诱导塑性钢、δ-TRIP钢、纳米贝氏体钢、中锰TRIP钢、Q&P钢等。

先进钢材不断地在现代汽车制造行业更新换代,同时先进超高强度钢的引进不仅会尽可能地减少汽车零件用材,达到汽车轻量化的要求,还可对国民经济、科研领域等发展等产生巨大影响。

为实现这一目标,首选方案是选用乃至研发比强度高的材料,由此可见,我国材料发展面临着诸多严峻挑战。

1.2 普通钢及先进高强钢分类按照国际钢铁协会USL-AB项目,可将钢种按其力学性能进行分类,分为低强钢、高强钢和超高强钢。

超高强钢的抗拉强度Rm(σb)>700MPa,屈服强度Re(σs)>550MPa;低强钢的抗拉强度Rm(σb)<270MPa,屈服强度Re(σs)<210MPa;高强钢的力学指标介于这两者之间。

其中,低强度钢分为IF钢和软钢;普通高强度钢分为碳锰钢、BH钢、高强度IF钢和HSLA钢等;先进高强度钢(AHSS)包括双相钢、TRIP相变诱发塑性钢、CP钢和马氏体钢(M钢)等[2]。

探索与思考汽车用高强度高塑性TVVIP车H的开发研究■河北理工大学冶金与能源学院张贵杰宋卓霞摘要:轻量化是汽车“减重节能”的需要,采用高强度钢板不但可以实现汽车的轻量化。

同时还能提高汽车的被动安全性。

因此高强度钢板在汽车上的使用日益增多。

TWIP钢是最近几年国外正在进行研究的高强度、高塑性钢,由于其优良的强度和塑性的组合而得到研究者的重视。

本文简要介绍了近年来国内外高强度钢板的发展和应用情况。

关键词:汽车用钢;高强度;TWIP钢一.汽车用钢的国内外研究现状分析近年来.世界汽车工业面临着能源、环境和安全三大严峻问题。

减轻汽车自重,降低能耗,噪音,减少废气排放,成为各大汽车生产厂家提高竞争力的关键。

在汽车轻量化的潮流中.虽然铝、镁和塑料等材料的使用比率正在逐渐增加,但以高强度钢材料为代表的钢材,因其所具有的优异特性.经济性,可再循环利用等特点.仍然是汽车用钢的主要材料,据粗略统计,生产一辆汽车的原材料中,钢材所占的比例约为72%-88%。

面对其他竞争材料的上升态势.1994年在国际钢铁协会的倡议下,包括我国在内的全世界18个国家的35个钢铁公司联手成立了超轻钢车体计划(ULSAB:ultraIightsteelaUtObody).以寻求开发用于汽车车身的钢铁材料以及能提高钢材性能的可能性。

ULSAB研究项目的目标是向世界表明,钢材在减轻车重.降低成本和提高安全性等方面仍是最合适的材料。

其抗拉强度为200-300MPa,有良好的成形性,生产成本低。

采用超高强度薄钢板,是解决汽车车身自重大.噪音大.油耗高、回收利用率低、成本高等难题的有效途径之一。

由于在超轻钢车体计划中主要采用的钢种是高强度钢和超高强度钢.所以先进高强度钢(AHSS:AdvaneedHighStrength二.汽车用钢的发展汽车用钢的发展是随着汽车工业和冶金技术的发展而发展的,汽车用钢中的板材(包括热轧钢板、冷轧钢板和镀层板)是生产汽车的最主要原材料。

超高强度钢研发生产方案一、实施背景随着制造业的快速发展,尤其是汽车、航空航天、能源等领域对高强度材料的需求日益增长。

传统的高强度钢生产方法往往不能满足现代制造业对材料性能的苛刻要求,因此,开展超高强度钢的研发与生产具有重要意义。

二、工作原理超高强度钢的研发主要基于合金元素、热处理工艺和微观组织结构的优化。

通过添加合金元素,如Ni、Cr、Mo等,提高钢材的屈服强度和抗拉强度。

同时,利用热处理工艺,如淬火、回火等,调整钢材的微观组织结构,进一步提高其力学性能。

三、实施计划步骤1.成分设计:根据需求选择合适的合金元素,并确定其含量。

2.冶炼与铸造:采用先进的冶炼和铸造技术,确保钢水的纯净度。

3.热处理:通过精确控制加热、冷却速度和保温时间,实现钢的相变和晶粒细化。

4.力学性能检测:对研发的超高强度钢进行拉伸、冲击、硬度等测试,确保其满足设计要求。

5.应用试验:将研发的超高强度钢应用于实际产品中,验证其性能和可靠性。

四、适用范围该超高强度钢适用于汽车、航空航天、能源等领域,尤其是那些需要高强度材料来提高产品性能和安全性的场合。

如汽车的安全件、航空航天器的结构件等。

五、创新要点1.成分设计:通过添加合金元素,实现钢材强度的突破。

2.热处理工艺:采用先进的淬火和回火技术,实现钢材微观组织的优化。

3.生产技术:利用先进的冶炼和铸造技术,保证钢水的纯净度和质量。

4.性能检测:建立完善的力学性能检测体系,确保产品的质量和可靠性。

六、预期效果预计该超高强度钢的研发生产方案能带来以下效果:1.提高材料的屈服强度和抗拉强度,使其能够满足现代制造业的苛刻要求。

2.通过优化微观组织结构,提高材料的韧性、塑性和耐腐蚀性。

3.降低生产成本,提高生产效率,实现超高强度钢的大规模生产。

4.推动我国钢铁行业的技术进步和创新发展。

七、达到收益通过该超高强度钢的研发生产方案,企业将能够获得可观的收益:1.提高企业的市场竞争力,扩大市场份额。

中锰第三代汽车钢包辛格效应研究

中锰第三代汽车钢具有高强塑性的特点,在保证汽车碰撞安全性同时还具有良好的冲压成型性。

中锰钢在实际生产冲压成型中,局部会处于拉伸压缩循环加载受力状态,在变形过程中此部分的反向屈服强度会低于其正向屈服强度,此现象被称为包辛格效应(Bauschinger effect),普遍存在于金属材料中,德国学者Johann Bauschinger在1881年金属力学性能试验时发现该现象。

为了研究中锰钢在冲压时的受力状态及其力学性能变化,有必要对中锰钢材料的包辛格效应进行研究。

本文采用的材料是冷轧态中锰钢,在测试包辛格效应之前,需要对其进行热处理工艺,获取其最佳热处理工艺,发现在620℃温度处理下的中锰钢能够获得强塑积29GPa?%的优异性能。

做薄板类金属包辛格测试时,需要克服其反向加载时屈曲失稳的困难,本文中采用的模具是大连理工大学常颖老师团队为此特别设计的拉伸压缩模具,能克服反向屈服失稳的现象,并且可以提供材料变形中实时的力-变形曲线。

对中锰钢在不同应变量、应变方式、应变速率条件下的包辛格效应进行测试,并用不同表征方法对其进行表征发现,中锰钢在经预变形后,再反向加载的条件下会发生包辛格效应;RKI值考虑变形过程中自身内部结构状态等变量对材料本身性能的影响,中锰钢RKI能够表明其变形过程中硬化倾向,其值均在1以上,运动硬化机制更明显;中锰钢包辛格效应在应变方式为预压缩时更为显著;当预变形为拉伸时,应变量愈大,中锰钢包辛格效应愈大;预变形为压缩时,应变量愈大,中锰钢包辛格效应愈小;对比不同速率条件下的中锰钢拉伸压缩试验,发现其包辛格效应对应变速率不敏感。

汽车用高强度高塑性TWIP钢的开发研究摘要:随着汽车行业的快速发展和人们对节能环保的要求日益提高,对汽车材料的研发提出了更高的要求。

高强度高塑性的TWIP(Twinning-induced plasticity)钢作为一种新型汽车用材料,具有优异的力学性能和耐蚀性,因此受到了广泛关注。

本文通过概述TWIP钢的研究进展、分析其力学特性和加工性能,探讨了其在汽车行业中的应用前景。

一、引言随着汽车工业的不断发展,对汽车材料的性能要求也越来越高。

高强度高塑性的汽车材料可以提高汽车的安全性和节能性能,因此一直是汽车材料研发的热点和难点。

TWIP钢作为一种新型高强度高塑性材料,具有优异的力学性能和耐蚀性,有望成为未来汽车行业的主流材料。

二、TWIP钢的研究进展TWIP钢最早是由J. C. M. Farrar等人于1978年提出的。

经过多年的研究和改进,目前已有许多关于TWIP钢的研究成果。

研究者通过改变成分、调节热处理工艺和优化加工参数等方法,成功地提高了TWIP钢的力学性能和塑性变形能力。

三、TWIP钢的力学特性TWIP钢具有高强度、高韧性和良好的耐蚀性等优异的力学特性。

通过合理控制合金元素的含量和优化热处理工艺,可以进一步提高TWIP钢的力学性能。

在拉伸实验中,TWIP钢表现出良好的延展性,其形变能力能够达到50%以上,远高于传统的高强度钢材。

四、TWIP钢的加工性能TWIP钢具有良好的加工性能,适用于冷、热成型及焊接等加工工艺。

然而,由于TWIP钢中晶界处的位错运动和孪晶滑移等因素的存在,其加工过程中容易产生剪切失效和局部软化等问题。

因此,需要通过优化加工参数和改进工艺来提高TWIP钢的加工性能。

五、TWIP钢在汽车行业中的应用前景TWIP钢具有优异的力学性能和加工性能,可以满足汽车行业对高强度高塑性材料的需求。

其应用于汽车车身、车架和碰撞安全系统等部件,可以大大提高汽车的抗碰撞性能和安全性能。

此外,TWIP钢具有良好的耐蚀性,可以延长汽车的使用寿命并减少维修成本。

Nb 在先进高强钢中的作用Nina Fonstein(Metallurgy-XXI, Chicago, USA, 60611)摘要:为了保持钢铁材料在车身结构上的份额,钢铁企业生产和开发了大量的先进高强钢,使汽车工业能够在实现关键安全部件减重目标的同时,保证汽车的抗冲击性能。

目前开发的先进高强钢不仅具有很好的成型性能,同时具有高的冷弯性能和扩孔率。

为了满足客户的要求,人们采用了多种强化机制,开发了多种先进高强钢,诸如双相钢、具有TRIP 效应的双相钢、QP 钢等。

本文在实验室和文献的基础上介绍了微合金元素Nb 在钢种设计中的作用。

关键词:先进高强钢、双相钢、TRIP 钢、第三代钢 、Nb 微合金化当前,汽车工业在满足乘客安全、燃油效率和环境保护方面主要采用提高钢板强度的方法。

事实上,在过去的20年里汽车工业将汽车用钢的强度从小于350MPa 提高到大于1500MPa 。

为了同轻质合金竞争,钢铁企业开发具有高成形性能的钢铁材料成为发展的主要趋势。

先进高强钢定义为在屈服强度YS > 280 MPa 和抗拉强度TS>590 MPa 条件下具有良好的成形性能。

传统上,先进高强钢包括双相钢和TRIP 钢。

在对成形性能要求提高的同时,先进高强钢强度也在不断的增加,抗拉强度从590、780、980MPa 提高到1180、1500、2000MPa 。

双相钢作为先进高强钢之一,双相钢具有高强度、高延伸率、高加工硬化性、高烘烤硬化性、高疲劳性能,通过成分和工艺控制,双相钢的抗拉强度可以分布在一个很宽的范围上。

例如,在DP590/600基础上,人们开发了DP780、DP980和DP1180。

由于简单的增加马氏体含量会在提高钢板强度的同时降低钢板的塑性,新的先进高强钢目标是取得强度和成形性能的平衡。

所有的强化机制如固溶强化、细晶强化、相变强化、析出强化、应变时效,被单独使用或组合使用。

合金元素和C 元素的添加会降低钢板的焊接性能和磷化性能。

世界金属导报/2017年/5月/16日/第B10版品种质量国内外高强韧性低密度钢的研发进展章小峰杨浩阚中伟李家星施琦黄贞益本文结合国内外含Mn、Al低密度钢的研究现状,针对Fe-Mn-Al-C系低密度钢的成分特征、组织特征及强韧性形成机制,介绍了低密度钢中各元素的作用,相图的热力学计算,层错能、孪晶和不同类型析出物形态、大小等对其变形机制的影响,并基于现有的研究,展望了高强韧性低密度钢下一步的研究方向。

1低密度钢的定义与特征伴随着汽车市场的迅猛发展,对汽车轻量化和防撞安全性要求的提高,早期的第一代汽车钢(如DP钢、TRIP钢、HSLA钢等)、第二代汽车钢(如TWIP钢、奥氏体钢)越来越与当前"减重、节能、降低碳排放"的绿色制造理念不相适应了,第三代汽车用钢已经成为各国研发机构和企业日益关注的一个焦点。

国际上对第三代汽车用钢是基于适中的强韧性和制造成本而提出的,从目前的研发路线来看,主要有中锰钢、Q-P钢/Q-P-T钢、TRIP+TWIP钢等,分别是从钢种成分、制作工艺、强韧化机制方面来命名的。

基于先进钢铁材料在"强度、韧性、轻量化"这三大性能指标的要求,作为第三代汽车用钢的一个新的研发方向,高强韧性低密度钢主要通过在Fe中添加较多的轻质元素Al、Mn、Si等元素进行合金成分设计,显著降低钢材密度,通过调控基体组织和析出相构成、形态,平衡钢材的强度和塑韧性,使之具有高的强塑积和低的密度等特征。

通常的低密度钢成分体系主要有Fe-Mn-Al-C系、Fe-Mn-Si-Al系。

Fe-Mn-A1-C系低密度钢的Mn含量约为5%-30%,Al为3%-15%,C为0.1%-1.5%(重量百分比),具有很高的强塑积。

与Fe-Mn-Si-Al系TWIP钢(成分为高Mn(约20%-30%)、Al(约1.5%-3%)、Si(约2%-3%)、低C(<0.4%))室温下的组织是稳定的奥氏体不同,Fe-Mn-Al-C系低密度钢的密度更低,常温下组织中含有大量k 型碳化物(Fe,Mn)3AlC),可以为铁素体、奥氏体、铁素体-奥氏体双相,或者它们的复合相,组织调控难度也较大,生产工艺更繁复。

高强高塑第三代汽车钢的研发1董瀚,王存宇,时捷,曹文全(钢铁研究总院,北京 100081)摘要:本文首先简要介绍了先进高强钢的发展状况和高强高塑第三代汽车钢的研发情况。

在此基础上,本文重点介绍了钢研总院及其合作单位在第三代汽车钢领域的基础研究、工业试制、零件冲压情况。

所研发的第三代汽车钢具有优异的力学性能和较低成本,试验钢的抗拉强度在700-1600MPa范围内,强塑积可达30-50GPa%;太钢的工业试制获得了第三代汽车钢热轧钢板与冷轧钢板,其抗拉强度为700-900MPa,强塑积不小于30GPa%。

研究认为,第三代汽车钢的高强度与高塑性主要归因于超细双相组织与大量奥氏体的相变诱发塑性作用。

本文还简要介绍了第三代汽车钢在一汽与湖南大学的应用情况。

最后对第三代汽车钢的未来发展潜力进行了探讨。

关键词:第三代汽车钢,高强高塑,超细双相组织,相变诱发塑性Abstract: At first, R&D of the third generation automobile sheet steel (TG steel) with high strength and high ductility are briefly introduced. And then, the basic research, industry trial, and stamping of the TG steel are presented in details. It is shown that excellent mechanical properties of the steels prepared in laboratory scale at CISRI are of 700-1600MPa for tensile strength and of 30-50% for the product of tensile strength (Rm×A) to total elongation. The mechanical properties of steel sheets produced in the industry trials are of 700-900MPa for tensile strength and no less than 30GPa% for Rm×A. This combination of high strength and high ductility is believed to be attributed to the ultrafine duplex structure and the role of the phase transformation induced plasticity (TRIP effect). The stamping trials of TG steel sheets in First Automobile Works and in Hunan University are introduced in brief. At last, the potentials of the TG steel are discussed.Key words: Third generation automobile steel, strength and ductility, ultrafine duplex microstructure,TRIP effect 0.前言首先,钢材是构成汽车的主要材料,其高强化成为汽车轻量化的首要目标,通过轻量化达到汽车的节能减排势在必行;第二,汽车碰撞安全性法规也促进汽车使用更高强度和更高塑性的钢材。

第三,高强化势必导致了钢材塑性的下降,从而降低了零件的成形性,需要在高强化的同时改善塑性。

因此,高强度和高塑性是汽车钢的发展方向。

近年来,工业化国家开展了多项旨在提高强度的先进高强汽车钢(AHSS)(第一代汽车钢)的研发,并且开展了提高塑性的TWIP钢(第二代汽车钢)的研究工作,后者是近年来的研究工作热点。

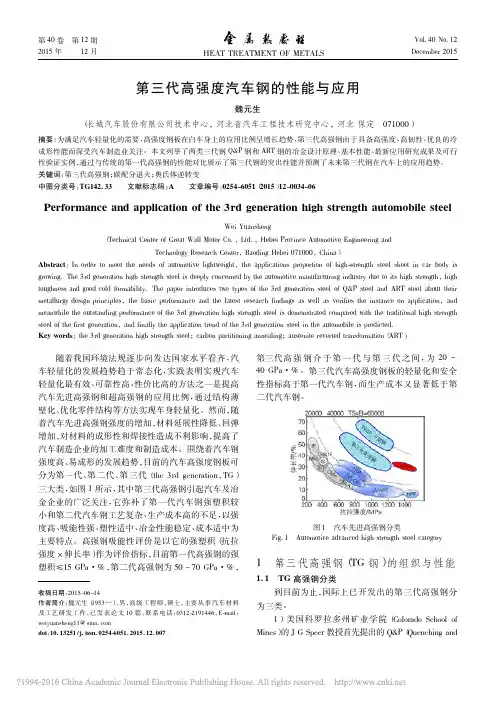

2007年,美国提出了并启动了第三代汽车钢的研发工作,其塑性介于第一代汽车钢和第二代汽车钢之间[1]。

第三代汽车钢的概念提出后,美国、中国和韩国等多个国家的钢铁研发人员先后开展了相关的第三代汽车钢的研发工作。

钢铁研究总院带领着973项目研发团队,在多年钢铁材料技术研发基础上,创新性地研发了新型高强高塑第三代汽车钢,并做出了简要的定义(强塑积不小于30GPa%);我们与钢厂和汽车厂紧密合作,结合先进生产和制造工艺流程,开展了第三代汽车钢的工业试制工作[2]。

本文主要从第三代汽车钢的基础研究、钢材工业试制以及零部件试制等方面介绍第三代汽车钢的技术研发情况。

1.第三代汽车钢的国内外研发情况具有代表性的先进高强钢为复相钢(Complex phase steel-CP),相变诱发塑性钢(Transformation induced plasticity-TRIP),铁素体马氏体复合的双相钢(Dual phase steel-DP)1 本研究得到了科技部973项目《高性能钢的组织调控理论与技术基础研究》(2010CB630803)的支持以及马氏体钢(Martensitic steel-Mart)等,其生产工艺如图1所示。

从图1可以看出,Mart 钢是奥氏体化后冷却形成马氏体组织,该钢具有最高强度和最低的延伸率(10%左右);DP 钢是双相区等温形成铁素体和马氏体的室温组织,具有中等强度和较高的延伸率(大约20%左右);TRIP钢首先在两相区等温,然后在贝氏体区等温并最后形成具有一定残留奥氏体组织多相钢,室温具有较高强度和最高的塑性(25-35%);而CP钢则是贝氏体、马氏体、铁素体以及细小析出物的多相组织,具有较高的强度和较高的塑性(15%左右)。

这四种先进高强钢的强度与塑性的乘积(强塑积,Rm×A)大约在10-20GPa%的级别,还需要进一步提高,以适应未来汽车零件成形与汽车碰撞安全性的要求。

在此背景下,美国、韩国以及中国等国家先后开展了具有更高强塑积的第三代汽车钢的研究。

自2007年开始,美国矿业大学科罗拉多学院主要利用淬火与配分技术(Q&P)开展了第三代汽车钢的研发与相关汽车零件的成形研究,其实验室结果如图2所示,强度在900-1500MPa,强塑积在15-27GPa%,其强塑积略高于工业化的几种先进高强钢[3]。

图1 四种先进高强汽车钢生产工艺示意图图2 美国学者通过Q&P处理获得的高强高塑结果2012年,美国的Nanosteel Co报道了通过粉末冶金与热轧冷轧制备的三种强度级别新型的高强高塑汽车钢,一是900MPa的抗拉强度和35%的延伸率,二是1200MPa抗拉强度和30%的延伸率和1600MPa的抗拉强度与15%的延伸率,图3。

该性能已远远超过了第一代先进高强汽车钢,据称有望在2017年商业化[4]。

韩国在2009年开始报道了中锰逆相变的第三代汽车钢的研发工作,其基本合金成分为碳含量0.1%左右,而锰含量为6-9%。

据报道,抗拉强度为900-1200MPa,延伸率为20-30%。

此性能也明显高于第一代汽车钢[5]。

图3 美国纳米钢公司利用粉末冶金技术制备的高强高塑性汽车钢性能[4] 从2008年始,我们尝试通过Q&P处理和中锰钢逆相变的两个思路开展了第三代汽车钢的研究。

通过Q&P技术,目前实验室已经制备出高性能汽车钢,基体组织为一次马氏体与二次马氏体,而高塑性贡献组织为10-20%的亚稳奥氏体。

其抗拉强度为1200MPa -1800MPa,延伸率约为20-25%,在热成形中试线上也获得了高强高塑(强塑积达到了30GP%)第三代汽车钢热成形零件。

通过中锰钢技术思路,在实验室内制备出抗拉强度为700-1600MPa,延伸率为30-50%的第三代汽车钢。

2010年钢铁研究总院与太原钢铁公司合作,通过转炉冶炼和LF—RH精炼、厚板坯连铸、2250热连轧、冷轧和罩退生产工艺成功地在工业生产流程上开发出第三代汽车钢热轧板卷和冷轧板卷,强塑积均不小于30GPa%(如:抗拉强度≥900MPa,延伸率≥35%),率先在国际上研发出低成本和高强高塑的第三代汽车钢。

宝钢在2011年报道了通过创新的Q&P技术成功地工业化批量生产出第三代汽车钢。

通过以上对国内外第三代汽车钢的研发工作介绍,可以看出目前用来研究第三代汽车钢的技术基本上有三种:一是Q&P技术。

该技术主要通过对未完全淬火组织进行碳配分处理,从而稳定奥氏体,使部分奥氏体稳定到室温,形成马氏体与亚稳奥氏体的复合组织。

该工艺技术对设备要求较高,难以在普通连退线上生产。

二是粉末冶金技术。

该技术是美国的纳米钢公司提出的,它主要是形成纳米基体与纳米奥氏体的复合组织。

该技术的工业化难度较大,价格昂贵。

三是中锰钢逆相变技术。

该技术主要通过中锰合金化,利用C和Mn在逆相变过程中的复合配分到奥氏体中,形成BCC与FCC的复合组织,其中基体与奥氏体均是亚微米的晶粒尺寸,奥氏体的含量为20-40%。

通过对这几种第三代汽车钢的工艺及其组织结构分析,可以看出,第三代汽车钢有三个共同特点:一是含有一定量的亚稳奥氏体,二是基体组织为高硬度相(要么是超细晶组织,要么是马氏体组织),三是第三代汽车钢的强塑积至少在24GPa%以上,大部分结果在30GPa%的水平。

因此代表第三代汽车钢的性能的一个关键指标就是30GPa%的强塑积。

它的未来发展方向应该是在保证一定强塑积的基础上如何进一步提高第三代汽车钢的强度水平、钢材生产工艺适应性、汽车零件加工性能、以及零件服役性能等。

2.有关中锰钢的技术基础研究无论是第一代汽车钢中的DP钢和TRIP钢,第三代汽车钢中的Q&P钢,都有一个共同的特点,那就是通过碳的配分,实现奥氏体富碳,从而稳定奥氏体。

依靠碳的配分,需要钢中含有较高的碳含量才能获得大量的亚稳奥氏体,所以普通的TRIP钢和Q&P钢中的奥氏体含量一般不会大于15%,无法将亚稳相的含量调控到较高的水平。

而将钢中的碳含量调高到0.4%以上的水平又会显著恶化钢的焊接性能。

所以,仅仅依靠碳配分来进行亚稳相调控存在很大的局限性。

由此得到启示,研发高强高塑汽车钢必须走复合配分与亚稳控制的思路。

973项目“高性能钢的组织调控理论与技术基础研究”提出了多相(Multiphase)、亚稳(Metastable)与多尺度(Multiscale)组织调控思路。

运用M3组织调控思路,我们开创性提出利用逆相变原理,通过碳锰复合配分控制亚稳奥氏体含量的中锰钢研发思路,如图4所示[2]。