工艺计算书1

- 格式:xls

- 大小:675.00 KB

- 文档页数:9

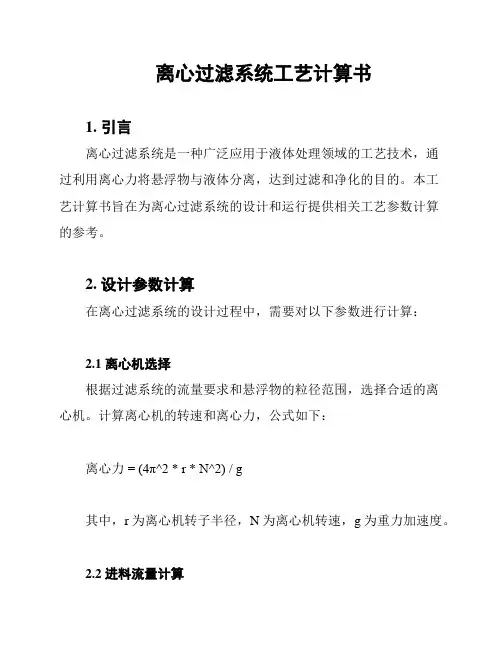

离心过滤系统工艺计算书1. 引言离心过滤系统是一种广泛应用于液体处理领域的工艺技术,通过利用离心力将悬浮物与液体分离,达到过滤和净化的目的。

本工艺计算书旨在为离心过滤系统的设计和运行提供相关工艺参数计算的参考。

2. 设计参数计算在离心过滤系统的设计过程中,需要对以下参数进行计算:2.1 离心机选择根据过滤系统的流量要求和悬浮物的粒径范围,选择合适的离心机。

计算离心机的转速和离心力,公式如下:离心力= (4π^2 * r * N^2) / g其中,r为离心机转子半径,N为离心机转速,g为重力加速度。

2.2 进料流量计算根据离心机的分离效率和需要处理的液体流量,计算进料流量。

公式如下:进料流量 = 出料流量 / 分离效率2.3 过滤面积计算根据进料流量和设定的过滤速度,计算过滤面积。

公式如下:过滤面积 = 进料流量 / 过滤速度3. 运行参数计算在离心过滤系统的运行过程中,需要对以下参数进行计算:3.1 操作时间计算根据过滤面积和需要处理的悬浮物总量,计算操作时间。

公式如下:操作时间 = 悬浮物总量 / (过滤面积 * 悬浮物浓度)3.2 运行周期计算根据操作时间和需求,计算运行周期。

公式如下:运行周期 = 操作时间 + 清洗时间 + 休息时间3.3 清洗时间计算根据过滤面积和清洗速度,计算清洗时间。

公式如下:清洗时间 = 过滤面积 / 清洗速度4. 结论通过对离心过滤系统的设计参数和运行参数进行计算,可以合理选择离心机、确定进料流量、计算过滤面积和操作时间,从而实现高效、稳定的过滤处理过程。

本工艺计算书提供了相关计算公式和示例,可作为离心过滤系统工艺设计的参考。

希望以上的文档可以满足您的需求,如有其他问题,请随时告诉我。

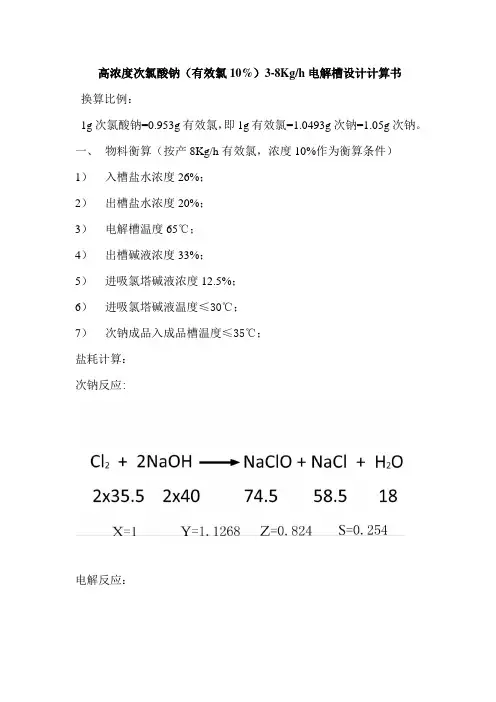

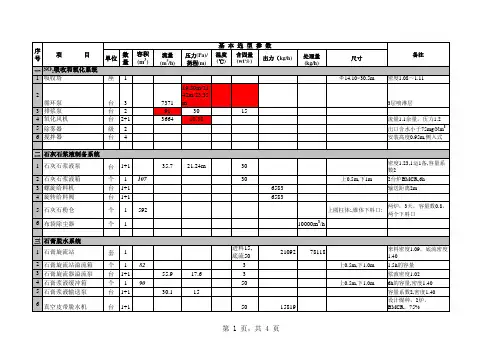

高浓度次氯酸钠(有效氯10%)3-8Kg/h电解槽设计计算书换算比例:1g次氯酸钠=0.953g有效氯,即1g有效氯=1.0493g次钠=1.05g次钠。

一、物料衡算(按产8Kg/h有效氯,浓度10%作为衡算条件)1)入槽盐水浓度26%;2)出槽盐水浓度20%;3)电解槽温度65℃;4)出槽碱液浓度33%;5)进吸氯塔碱液浓度12.5%;6)进吸氯塔碱液温度≤30℃;7)次钠成品入成品槽温度≤35℃;盐耗计算:次钠反应:电解反应:按以上计算得出理论消耗:盐耗:1.648Kg/Kg有效氯碱耗:1.1268 Kg/Kg有效氯因成品次氯酸钠中有0.1—1%的NaOH以及盐水、镁,调PH值,离子膜槽开车时阴极侧用碱液循环等用碱,耗碱很少。

2、工艺用水(纯水)量计算按离子膜槽阴极反应式计算即:8Kg有效氯电解反应NaCl盐水损失水量为:8×1.014=8.112Kg 水8Kg有效氯耗盐:8×1.648=13.184Kg,化为26%盐水,需用水量:即阳极室有37.53—8.112=29.42Kg水返回盐水化盐,实际化盐只需纯水8.112Kg。

阴极室NaOH浓度为:2)阴极室需补充水量,以及进氯吸收塔碱液浓度计算:按8Kg有效氯配为10%次氯酸钠需用水量:扣除次钠反应产生的水量8×0.254=2.032Kg, 65-2.032=63Kg因此,要达到生产有效氯10%的次氯酸钠,阴极需要总水量为63Kg 进氯吸收碱液浓度:在阴极需要补充水量:63-8.112=54.9Kg二、热量衡算1.电解电耗:设计槽电压小等于3.5V,电流效率大等于75%有效氯直流电耗:按氯碱生产NaCl溶液电解的理论分解电压为2.19V,氯的理论直流电耗: W1=2.19÷1.323=1.655Kw/kg。

实际与理论差值:W-W1=3.527-1.655=1.872kw/kg,差额在电解槽中以各种方式转化为热量。

膜分离系统工艺计算书1. 引言本文档旨在对膜分离系统的工艺进行计算和分析,以便确保系统能够正常运行并达到预期的分离效果。

通过对输入参数、膜元件尺寸和操作条件进行计算,可以确定系统所需的膜面积、通量、回收率等关键参数。

2. 系统参数在进行工艺计算之前,需要明确以下系统参数:- 进料流量- 进料浓度- 膜元件类型和规格- 操作压力- 处理水质要求3. 计算流程本节将介绍膜分离系统的计算流程,并给出相应的数学公式。

3.1 膜面积计算膜面积是膜分离系统中的重要参数之一,它与进料流量、通量和膜通道数量等参数相关。

膜面积的计算公式如下:膜面积 = 进料流量 / 通量3.2 通量计算通量是衡量膜分离系统性能的重要指标之一,它表示单位面积膜在单位时间内通过的溶质量或溶质流量。

通量的计算公式如下:通量 = 分离质量 / 膜面积 / 分离时间4. 结果分析根据计算得到的膜面积和通量,可以对系统的性能进行分析和评估。

如果膜面积较大,而通量较低,则可能需要考虑使用更高效的膜元件或调整操作条件。

如果通量较大,但膜面积较小,则可能需要考虑增加系统的规模,以满足处理要求。

5. 结论通过对膜分离系统的工艺进行计算和分析,可以确定系统所需的膜面积和通量等关键参数,并对系统的性能进行评估和优化。

同时,对结果进行分析,有助于改进系统的设计和操作,以实现更高效的分离效果。

参考文献在整个工艺计算过程中,参考了以下文献:1. Smith, B., & Johnson, C. (2010). Membrane Separation Systems. In Membrane Science and Technology (Vol. 1, p. 253–295).2. Wang, K., & Mulholland, M. R. (2002). Industrial applications of membrane filtration.。

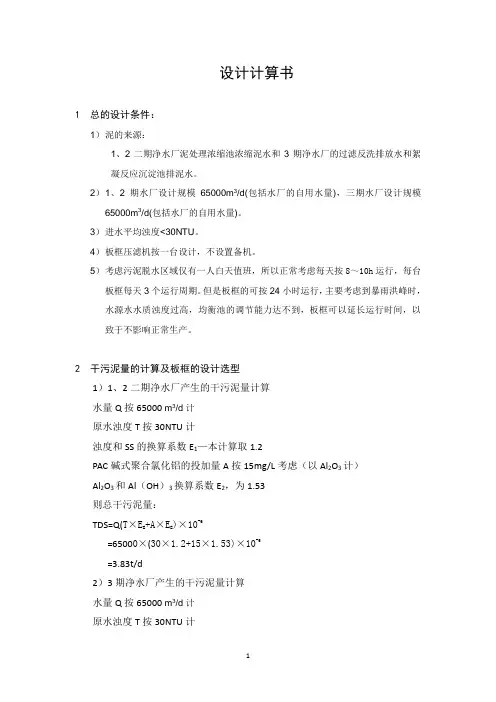

设计计算书1总的设计条件:1)泥的来源:1、2二期净水厂泥处理浓缩池浓缩泥水和3期净水厂的过滤反洗排放水和絮凝反应沉淀池排泥水。

2)1、2期水厂设计规模65000m3/d(包括水厂的自用水量),三期水厂设计规模65000m3/d(包括水厂的自用水量)。

3)进水平均浊度<30NTU。

4)板框压滤机按一台设计,不设置备机。

5)考虑污泥脱水区域仅有一人白天值班,所以正常考虑每天按8~10h运行,每台板框每天3个运行周期。

但是板框的可按24小时运行,主要考虑到暴雨洪峰时,水源水水质浊度过高,均衡池的调节能力达不到,板框可以延长运行时间,以致于不影响正常生产。

2干污泥量的计算及板框的设计选型1)1、2二期净水厂产生的干污泥量计算水量Q按65000 m3/d计原水浊度T按30NTU计浊度和SS的换算系数E1—本计算取1.2PAC碱式聚合氯化铝的投加量A按15mg/L考虑(以Al2O3计)Al2O3和Al(OH)3换算系数E2,为1.53则总干污泥量:TDS=Q(T×E E+A×E E)×10-6=65000×(30×1.2+15×1.53)×10-6=3.83t/d2)3期净水厂产生的干污泥量计算水量Q按65000 m3/d计原水浊度T按30NTU计浊度和SS的换算系数E1—本计算取1.2PAC碱式聚合氯化铝的投加量A按15mg/L考虑(以Al2O3计)Al2O3和Al(OH)3换算系数E2,为1.53则总干污泥量:TDS=Q(T×E E+A×E E)×10-6=65000×(30×1.2+15×1.53)×10-6=3.83t/d3)一二三期总的干污泥量1)+2)=3.83+3.83=7.66t/d4)板框选型计算设计参数:A、污泥类型:自备工业水厂的污泥B、干污泥量G1:7.66t/dC、进泥含水率97%D、泥饼含水率70%E、每天运行8~10h,每天运行3个周期计算如下:则每天产生含固率30%泥饼量:G2=G1/30%=7.66t/d÷0.3=25.6t/d泥饼比重按1.15t/m3考虑则每天的泥饼体积量G3为:G3=G2/1.15=25.6÷1.15=22.3m3/d每天工作3个周期,每个周期的泥饼量G4:G4= G3/3=22.3m3/d÷3=7.43 m3/周期板框数量按1台选,所以每台板框需要的容积为:7.43 m3根据选型规格表:选1500mm×1500mm板框,滤板数139块,滤室容积7.79 m3。

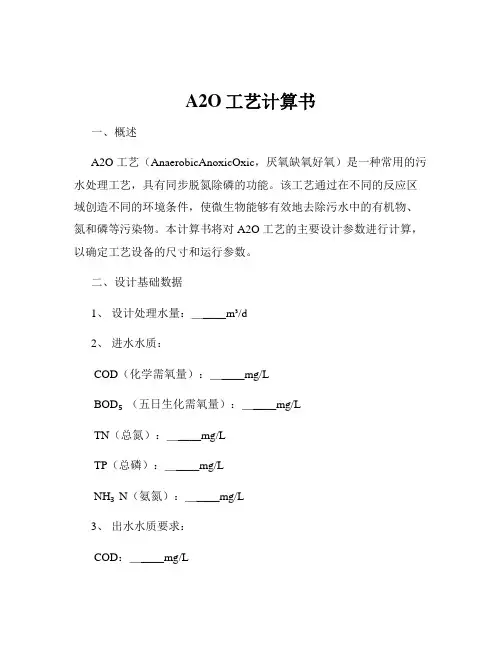

A2O工艺计算书一、概述A2O 工艺(AnaerobicAnoxicOxic,厌氧缺氧好氧)是一种常用的污水处理工艺,具有同步脱氮除磷的功能。

该工艺通过在不同的反应区域创造不同的环境条件,使微生物能够有效地去除污水中的有机物、氮和磷等污染物。

本计算书将对 A2O 工艺的主要设计参数进行计算,以确定工艺设备的尺寸和运行参数。

二、设计基础数据1、设计处理水量:_____m³/d2、进水水质:COD(化学需氧量):_____mg/LBOD₅(五日生化需氧量):_____mg/LTN(总氮):_____mg/LTP(总磷):_____mg/LNH₃N(氨氮):_____mg/L3、出水水质要求:COD:_____mg/LBOD₅:_____mg/LTN:_____mg/LTP:_____mg/LNH₃N:_____mg/L三、反应池容积计算1、厌氧池容积(V₁)厌氧池水力停留时间(HRT₁)一般取 1 2 h,本次设计取 15 h。

V₁= Q × HRT₁其中,Q 为设计处理水量。

计算可得:V₁=_____m³2、缺氧池容积(V₂)缺氧池水力停留时间(HRT₂)一般取 2 4 h,本次设计取 3 h。

V₂= Q × HRT₂计算可得:V₂=_____m³3、好氧池容积(V₃)好氧池水力停留时间(HRT₃)一般取 4 8 h,本次设计取 6 h。

V₃= Q × HRT₃计算可得:V₃=_____m³四、污泥负荷计算1、好氧池污泥负荷(Ns)Ns =(L₀ Le)× Q /(XV₃)其中,L₀为进水 BOD₅浓度,Le 为出水 BOD₅浓度,X 为混合液悬浮固体浓度(MLSS),一般取 2500 4000 mg/L,本次设计取 3000 mg/L。

计算可得:Ns =_____kg BOD₅/(kg MLSS·d)2、校核污泥龄(θc)θc = 1 / Ns计算可得:θc =_____d五、混合液悬浮固体浓度(MLSS)计算1、好氧池 MLSS(X)X =R × ρ × 10³ / SVI其中,R 为污泥回流比,一般取 50% 100%,本次设计取 70%;ρ 为回流污泥浓度,一般取 8000 12000 mg/L,本次设计取 10000 mg/L;SVI(污泥体积指数)一般取 70 150 mL/g,本次设计取 100 mL/g。

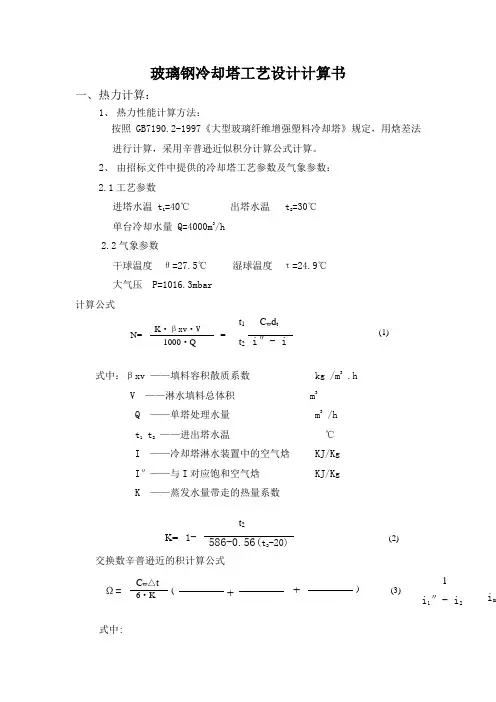

玻璃钢冷却塔工艺设计计算书一、热力计算:1、 热力性能计算方法:按照GB7190.2-1997《大型玻璃纤维增强塑料冷却塔》规定,用焓差法进行计算,采用辛普逊近似积分计算公式计算。

2、 由招标文件中提供的冷却塔工艺参数及气象参数: 2.1工艺参数进塔水温 t 1=40℃ 出塔水温 t 2=30℃ 单台冷却水量 Q=4000m 3/h 2.2气象参数干球温度 θ=27.5℃ 湿球温度 τ=24.9℃ 大气压 P=1016.3mbar计算公式式中:βxv ——填料容积散质系数 kg /m 3 .h V ——淋水填料总体积 m 3Q ——单塔处理水量 m 3 /h t 1 t 2 ——进出塔水温 ℃ I ——冷却塔淋水装置中的空气焓 KJ/Kg I ″——与I 对应饱和空气焓 KJ/Kg K ——蒸发水量带走的热量系数交换数辛普逊近的积计算公式式中:t ——进出水的温度差℃I1″- I2——进水温度下的饱和空气焓与排出塔的空气焓的差 KJ/KgI m ″- Im——进出水平均温度下的饱和空气焓与进出水平均空气焓的差KJ/KgI 2″- I1——出水温度下的饱和空气焓与进入塔内的空气焓的差KJ/KgC w ——水的比热 4.1868KJ/Kg·℃进塔空气相对湿度式中: θ——空气干球温度℃τ——空气湿球温度℃Pθ″——干球温度时的饱和空气的水蒸气分压 KpaPτ″——湿球温度时的饱和空气的水蒸气分压 KpaPO——大气压力 Kpa饱和水蒸气分压力按下列计算:式中:P″——饱和空气的蒸气分压KpaT ——绝对温度T=(273.16+t)K进塔干空气密度γ1kg /m3式中Po, P θ″同上式中: Po, P θ″同上出塔空气焓I 2 KJ/Kg式中: K 、 C w 、△t 、 I 1同上 温度为t 时的饱和空气焓I 1″KJ/Kg淋水段的风速、重量风速、淋水密度计算式如下V=G/3600·F (10) gk=r ·V (11) q=Q/F (12) 式中:V——淋水段风速m/sF ——淋水段面积m 2 g K ——淋水段重量风速kg / m 2 .s q ——淋水密度T/ m 2 .h4.1、根据选定“上海尔华杰机电装备制造有限公司(原上海化工机械二厂)”生产的L92型风机,作为空气动力匹配。

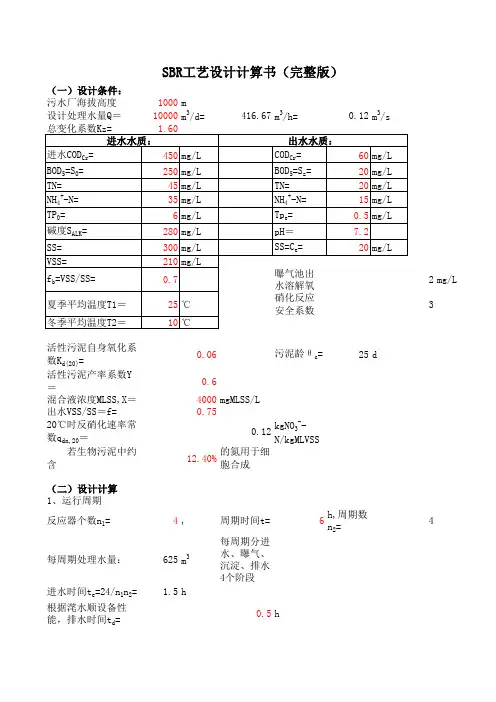

(一)设计条件:污水厂海拔高度1000m设计处理水量Q=10000m3/d=416.67m3/h=0.12m3/s2mg/L3活性污泥自身氧化系数K d(20)=0.06污泥龄θc=25d活性污泥产率系数Y=0.6混合液浓度MLSS,X=4000mgMLSS/L出水VSS/SS=f=0.7520℃时反硝化速率常数q dn,20=0.12kgNO3--N/kgMLVSS若生物污泥中约含12.40%的氮用于细胞合成(二)设计计算1、运行周期反应器个数n1=4,周期时间t=6h,周期数n2=4每周期处理水量:625m3每周期分进水、曝气、沉淀、排水4个阶段进水时间t e=24/n1n2= 1.5h根据滗水顺设备性能,排水时间t d=0.5hSBR工艺设计计算书(完整版)污泥界面沉降速度u=46000X -1.26= 1.33m曝气池滗水高度h 1= 1.2m安全水深ε=0.5m沉淀时间t s =(h 1+ε)/u=1.3h 曝气时间t a =t-t e -t s -t d =2.7h 反应时间比e=t a /t=0.452、曝气池体积V计算(1)估算出水溶解性BOD 5(Se)13.6mg/L(2)曝气池体积V10419m 3(3)复核滗水高度h1:有效水深H=5m h 1=HQ/(n 2V)=1.2m(4)复核污泥负荷0.13kgBOD 5/kgM LSS3、剩余污泥量(1)生物污泥产量T=10℃时0.04d -1567kg/d T=10℃时,ΔX V(10)=843kg/d(2)剩余非生物污泥量ΔX S1330kg/d(3)剩余污泥量ΔX ΔX=ΔX V +ΔX s =1897kg/d T=10℃时剩余污泥量ΔX=2173kg/d=-=e d z e fC K S S 1.7=+-=)1()(0c d e c K eXf S S Q Y V θθ==eXV QS N s 0=--=∆100010000VfXeK S S YQX d e V ==-)20()20()10(04.1T d d K K =-⨯-=∆1000)1(0eb s C C f f Q X设剩余污泥含水率按99.20%计算,湿污泥量为237.2m 3/d T=10℃时设剩余污泥含水率按99.20%计算,湿污泥量为271.7m 3/d4、复核出水BOD 5K 2=0.0189.80mg/L5、复核出水氨氮浓度微生物合成去除的氨氮N w =0.12ΔX V /Q 冬季微生物合成去除的氨氮ΔN w(10)=10.12mg/L 冬季出水氨氮为N e(10)=N 0-ΔN W(10)=24.88mg/L 夏季微生物合成去除的氨氮ΔN (20)= 2.72mg/L 夏季出水氨氮为N e(20)=N 0-ΔN W(20)=32.28mg/L复核结果表明无论冬季或夏季,仅靠生物合成不能使出水氨氮低于设计标准。

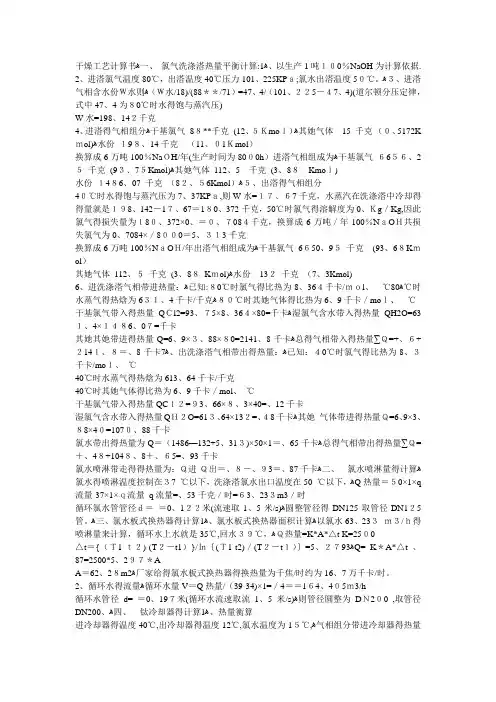

干燥工艺计算书ﻫ一、氯气洗涤溚热量平衡计算:ﻫ1、以生产1吨100%NaOH为计算依据.2、进溚氯气温度80℃,出溚温度40℃压力101、225KPa;氯水出溚温度50℃。

ﻫ3、进溚气相含水份W水则ﻫ(W水/18)/(88**/71)=47、4/(101、225-47、4)(道尔顿分压定律,式中47、4为80℃时水得饱与蒸汽压)W水=198、142千克4、进溚得气相组分ﻫ干基氯气88**千克(12、5Kmol)ﻫ其她气体15 千克(0、5172K mol)ﻫ水份198、14千克(11、01Kmol)换算成6万吨100%NaOH/年(生产时间为8000h)进溚气相组成为ﻫ干基氯气6656、25千克(93、75Kmol)ﻫ其她气体112、5千克(3、88Kmol)水份1486、07 千克(82、56Kmol)ﻫ5、出溚得气相组分40℃时水得饱与蒸汽压为7、37KPa,则W水=17、67千克,水蒸汽在洗涤溚中冷却得得量就是198、142-17、67=180、372千克,50℃时氯气得溶解度为0、Kg/Kg,因此氯气得损失量为180、372×0、=0、7084千克,换算成6万吨/年100%NaOH共损失氯气为0、7084×/8000=5、313千克换算成6万吨100%NaOH/年出溚气相组成为ﻫ干基氯气6650、95千克(93、68Kmol)其她气体112、5千克(3、88Kmol)ﻫ水份132千克(7、3Kmol)80℃时6、进洗涤溚气相带进热量:ﻫ已知:80℃时氯气得比热为8、364千卡/mol、℃ﻫ水蒸气得热焓为631、4千卡/千克ﻫ80℃时其她气体得比热为6、9千卡/mol、℃干基氯气带入得热量QCl2=93、75×8、364×80=千卡ﻫ湿氯气含水带入得热量QH2O=631、4×1486、07=千卡其她其她带进得热量Q=6、9×3、88×80=2141、8千卡ﻫ总得气相带入得热量∑Q=+、6+2141、8=、8千卡ﻫ7、出洗涤溚气相带出得热量:ﻫ已知:40℃时氯气得比热为8、3千卡/mol、℃40℃时水蒸气得热焓为613、64千卡/千克40℃时其她气体得比热为6、9千卡/mol、℃干基氯气带入得热量QCl2=93、66×8、3×40=、12千卡湿氯气含水带入得热量QH2O=613、64×132=、48千卡ﻫ其她气体带进得热量Q=6、9×3、88×40=1070、88千卡氯水带出得热量为Q=(1486—132+5、313)×50×1=、65千卡ﻫ总得气相带出得热量∑Q=+、48+1048、8+、65=、93千卡氯水喷淋带走得得热量为:Q进-Q出=、8-、93=、87千卡ﻫ二、氯水喷淋量得计算ﻫ氯水得喷淋温度控制在37 ℃以下,洗涤溚氯水出口温度在50 ℃以下,ﻫQ热量=50×1×q 流量-37×1×q流量q流量=、53千克/时=63、233m3/时循环氯水管管径d==0、122米(流速取1、5米/s)ﻫ圆整管径得DN125取管径DN125管。

100kt/a硫磺制酸转化工艺计算书一、基本条件:1.气体成分与气量:①进转化气体成份:SO2 9.0%;O28.1%;N282.9%②进转化气量: 33300Nm3/h2.转化率与进口温度二、物料衡算:(33300/22.4=1486.6)60℃一吸来去二吸180℃左右438℃318.5430℃583.4480℃530.66440℃475.27420℃442.5第二废锅热管锅炉去一吸180℃左右三、热量衡算:注:1kcal=4.1868 kJ(一)一段反应热量和出口温度1、进一段:SO133.8×10.96=1466.45kcal2120.47×7.407=891.8kcalO2N1232.4×7.101=8751.27kcal2∑ 11109.5kcal/h ℃=11109.54×430=4777094.4kcal/hQ1入2、出一段:50.81×1.31=574.55kcalSO283.01×6.025=1330.08kcalSO378.97×7.547=595.46kcalO21232.4×7.21=8885.60kcalN2∑ 11385.7预计反应后温度:t=430+0.62×252=586.2=(430+586.2)/2=508.1tm反应热:=24205-2.21×(273+508.1)=22478.77Q平均总反应热:Q反=83.0×22478.77=1865737.9.一段出口温度:t出=(Q1入+Q反)/出口气体平均热容=(4777094.4+1865737.9)/11385.7=583.4℃出一段气体带出的热量:Q1出=11385.7×583.4=6642832.2kcal(二)二段反应热和出口温度:1、进入二段气体带入热量:进二段气体温度480℃,进二段气体每升高1℃需热量与一段出口基本相当,即:11385.7Q2入=480×11385.7=5465136.0kcal2、反应热:预计反应后的温度:t=480+(0.8-0.62)×252=525.36℃tm=(480+525.36)/2=502.68Q平均=24205-2.21×(273+502.68)=22490.75Q2反=(107.0-83.0)×22490.75=539778kcalT2出=(5465136+539778)/11316=530.663、三段带出热量:热容:SO226.8×11.174=299.5kcalSO3107.0×15.725=1682.6kcalO266.9×7.493=501.3kcalN21232.4×7.167=8832.6kcal∑ 11316Q2出=530.66×11316=6004914kcal(三)三段反应热和出口温度:1、三段气体进口温度440 ℃,热容与二段出口相当。

东平**能源有限公司CNG加气子站工程工艺计算书设计公司二O—四年二月一、工程简介本项目为**有限公司CNG卩气子站工程,位于**省道南侧预留建筑用地,总4464m 2 (约6.7亩),设计供气能力为1.0万Nr3/d。

加气站总建筑占地面积为602.56m2,总建筑面积为602.56m2,其中站房为154.8m 2,辅助用房为86.4 m2,加气罩棚为240.0m2。

站内主要配置额定排量为1000Nm/h的压缩机2台(一开一备)、4000Nm/h的卸气柱1台、储气井三口(2n3*3个)、1m3的污水罐1台,2〜40Nm/min的加气机2台。

设计定员12人。

二、设备选型1 •压缩机加气站设计规模1.0万Nm3/0。

按正常情况考虑,本站有效加气时间为10〜12 小时/天,则要求压缩机小时总排量为840〜1000 Nm3/时。

本项目设置2台CNG压缩机(一开一备)。

其设计参数如见下表:2 •加气机根据本站设计规模及加气区布置,设置2台加气机即可满足本站工艺设计要求本项目选用加气机两台,其主要技术参数见下表。

加气机参数表表2-24.污水罐本工程设置污水罐一台,水容积V=1ri3,最高运行压力0.4MP&由于CN罐车运来的压缩天然气比较干净,压缩机长时间使用时会产生少量污水及废油,因此1m3污水罐能够满足正常生产运行要求。

其主要技术参数如下:污水罐主要技术参数表表2-45)储气井本项目储气系统用于储存高压压缩天然气,以便节省给汽车充气的时间,储气方式为储气井,设置水容积为2m3勺高压储气井1组、2m3勺中压储气井2组,合计6m3 可储存压缩天然气1500Nm3储气井主要技术参数见下表:储气井主要技术参数表表2-5三、工艺计算1.基本参数1)设计压力:CNG工艺系统设计压力:27.50 MPa放空管道为2.5MPa,排污管道0.1MPa(常压)。

2)设计温度:最高设计温度:50.00 C最低设计温度:-10.00 C3) 充装温度:< 35.00 C4) 工艺管道设计流速工艺管道设计流速:5.00米/秒。

UASB工艺设计计算书UASB 工艺设计计算(一)适用性升流式厌氧污泥床(UASB)工艺设计进水水质一般CODcr 应在1000mg/L 以上。

UASB 反应器进水中悬浮物的含量一般不宜超过500mg/L,否则应设置混凝沉淀或混凝气浮进行处理。

当进水悬浮物过高或可生化性较差是,宜设置水解池进行预酸化。

(二)预处理要求预处理部分包括以下环节:格栅、调节池、营养盐和PH 值及温度调控系统。

预处理部分是UASB 及其艳阳设计的关键。

关系到系统能否正常运行,应充分考虑其运行的可靠性。

1.格栅UASB 废水处理工艺系统前应设置细格栅、粗格栅或水力筛。

最后一道格栅的格栅间隙宜在1--3mm 之间,宜采用旋转滤网等高效的固液分离设备代替普通格栅。

2.调节池(1)废水进入UASB 应设置调节池。

(2)调节池的有效时间宜为6--12h 。

(3)调节池应具备均质、均量、调节PH 值、防止不溶物沉淀的功能。

(4)调节池宜设置机械搅拌的方式实现均质,搅拌机的容积功率宜为4--8w/m 3;对小型废水处理站可采用曝气搅拌方式,气水比宜控制在(7:1)--(10:1)。

(5)调节池中应设置碱度补充和营养盐补充装置。

(6)调节池的出水端应设置去除浮渣装置。

(7)调节池的底部应易于沉淀物的清出。

3.PH 调节(1)UASB 反应器的进水PH 值应保证在6.5--7.8之间(2)酸碱的投加应采用计量泵自动投加装置,中和池出水应设置PH 自动检测系统,与前端计量泵联动。

4.温度调节(1)中温厌氧的温度应保持在35℃±2℃,如不能满足应设置加温装置。

(2)热源可采用锅炉蒸汽或沼气发电余热,管路上应设置电动阀和温度计,通过显示温度自动调接开关,实现自动控制。

(三)UASB 反应器设计计算1.UASB 反应器有效容积的计算UASB 反应器的设计参数是容积负荷或水力停留有时间。

这两个参数难以从理论上推导得到,往往是通过试验取得,而且颗粒污泥和絮状污泥反应器的设计负荷是不相同的。

萃取系统工艺计算书1. 引言本文档旨在对萃取系统的工艺计算进行详细说明和分析。

萃取是一种重要的化工分离技术,广泛应用于各种领域,如石油化工、制药工业、食品加工等。

通过萃取,可以有效地将混合物中的组分分离出来,实现纯化、浓缩等目的。

工艺计算是萃取过程中至关重要的一步,它能够确定合适的操作条件和设备参数,为实际生产提供依据。

2. 工艺计算步骤萃取系统的工艺计算主要分为以下几个步骤:2.1. 确定分离目标在进行工艺计算之前,需要明确萃取系统的分离目标。

这一步骤包括确定需要分离的组分、设定纯化程度要求等。

2.2. 确定溶剂选择溶剂的选择是萃取系统中的重要环节。

根据分离目标和操作条件,选择合适的溶剂可以提高萃取效率和产品纯度。

2.3. 建立物料平衡模型物料平衡模型是进行工艺计算的基础。

根据萃取的物质平衡原理,建立质量和物质平衡方程,确定各个组分在各个阶段的质量和物质转移情况。

2.4. 确定操作条件和设备参数根据物料平衡模型,确定萃取过程中的操作条件和设备参数。

这包括萃取器的工作温度、压力、进料浓度等参数,以及搅拌速度、萃取时间等操作条件。

2.5. 进行流程优化和模拟仿真根据工艺计算结果,可以进行进一步的流程优化和模拟仿真。

这可以帮助优化工艺方案,提高萃取效率和产物纯度。

3. 工艺计算的应用工艺计算在萃取系统中具有广泛的应用。

它可以在实际生产中指导操作,并为设备选型、工艺优化提供依据。

在石油化工行业中,工艺计算可以用于油水分离、重质油提炼等过程;在制药工业中,可以用于提取纯化活性成分;在食品加工中,可以用于酒精提取等。

4. 结论本文档详细介绍了萃取系统工艺计算的步骤和应用。

萃取系统的工艺计算是一项重要的工作,它能够指导实际操作,并为工艺优化提供依据。

通过合理的工艺计算,可以提高萃取效率和产物纯度,实现更加可持续和高效的生产。

> 以上是萃取系统工艺计算书的示例,具体内容可根据实际情况进行补充和修改。