第四章工艺计算

- 格式:ppt

- 大小:750.50 KB

- 文档页数:29

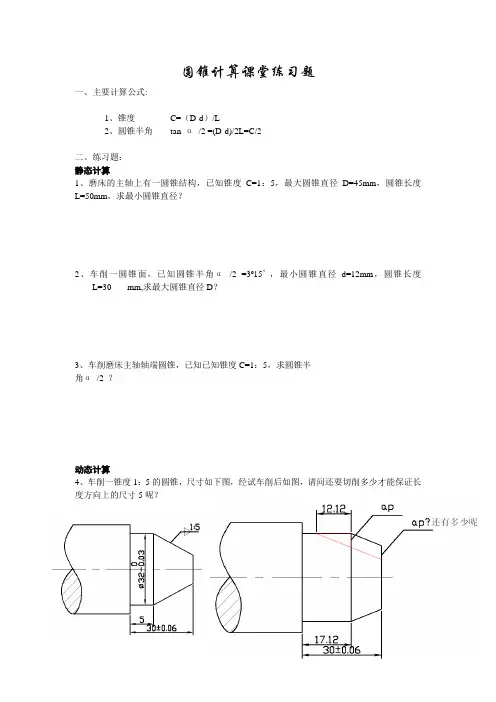

圆锥计算课堂练习题

一、主要计算公式:

1、锥度C=(D-d)/L

2、圆锥半角tan α/2 =(D-d)/2L=C/2

二、练习题:

静态计算

1、磨床的主轴上有一圆锥结构,已知锥度C=1:5,最大圆锥直径D=45mm,圆锥长度L=50mm,求最小圆锥直径?

2、车削一圆锥面,已知圆锥半角α/2 =3º15’,最小圆锥直径d=12mm,圆锥长度

L=30 mm,求最大圆锥直径D?

3、车削磨床主轴轴端圆锥,已知已知锥度C=1:5,求圆锥半

角α/2 ?

动态计算

4、车削一锥度1:5的圆锥,尺寸如下图,经试车削后如图,请问还要切削多少才能保证长度方向上的尺寸5呢?

5、车削一锥度1:10的圆锥,尺寸如下图,经试车削后如图,请问还要切削多少才能保证长度方向上的尺寸5呢?

6、

6、如下图的1:5圆锥,尺寸如下图,请问我们要怎么样车削才能保证大端直径Φ32的尺寸呢?。

玻璃熔窑设计第四章热工计算IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】第4章总工艺计算耗热量的计算已求得的数据①原料组成见表4-1表4-1原料组成单位:质量分数(%)②碎玻璃用量占配合料的20%。

③配合料(不包含碎玻璃)水分:4%。

④玻璃熔化温度1465℃湿粉料中形成氧化物的数量见表3-2表4-2形成玻璃液的各氧化物的量单位:质量分数(%)湿粉料逸出气体组成见表4-3表4-3逸出气体组成配合料用量的计算碎玻璃量粉料量=2080(4-1)即:碎玻璃量=2080×粉料量即1㎏粉料中需要加入㎏碎玻璃,可以得到玻璃液:%×1+=因此,熔制成为1㎏玻璃液需要粉料量:G粉=1=0.9530G粉=0.251.0493=0.2383熔化成1㎏玻璃液需要的配合料量为:+=生成硅酸盐耗热量(以1㎏湿粉料进行计算,单位kJ/kg)由CaCO3生产CaSiO3时反应耗热量q1:q1==×(++)/100=由MgCO3生成MgSiO3时反应耗热量q2:q2==×++/100=由CaMg(CO3)2生成CaMg(SiO3)2时反应耗热量q3:q3==×(+)/100=由NaCO3生成NaSiO3时耗热量q4:q4==×100=由Na2SO4生成NaSO3时耗热量q5:q5=×100=1㎏湿粉料生成硅酸盐耗热量:q0=q1+q2+q3+q4+q5=++++=(kJ)玻璃形成过程的热量平衡(以生成1㎏玻璃液计,单位是kJ/kg,从0℃算起)①支出热量a.生成硅酸盐耗热量:qⅠ=q0G粉=×=b.形成玻璃耗热量:qⅡ=347G粉(1-气)kJ=347××(1-×)=c.加热玻璃液到1465℃耗热量:qⅢ=C玻t玻C玻=+×10-4t玻=+×10-4×1465=qⅢ=C玻t玻=×1465=d.加热逸出气体到1465℃耗热量:qⅣ=气G粉C气t熔式中V气=粉=熔=1465℃C气=C CO2(CO2%+SO2%)+C H2O H2O% =×(+)%+×%=qⅣ=气G粉C气t熔=××××1645=e.蒸发水分耗热量:qⅤ=2491G粉G水qⅤ=2491G粉G水=2491××4%=共计支出热量:q支=qⅠ+qⅡ+qⅢ+qⅣ+qⅤ=++++=②收入热量(设配合料入窑温度为36℃)a.由碎玻璃入窑带入的热量:qⅥ=C碎玻璃G碎玻璃t碎玻璃C碎玻璃=+×10-4×36=qⅥ=C碎玻璃G碎玻璃t碎玻璃=××36=b.由粉料入窑带入的热量:qⅦ=C粉G粉t粉qⅦ=C粉G粉t粉=××36=共计支出热量:q收=qⅥ+qⅦ=+=③熔化1㎏玻璃液在玻璃形成过程中的耗热量:q=q支-q收=-=燃烧计算烟气组成计算[5]1.重油成分见下表4-4表4-4重油成分单位:质量分数(%)2.计算基准:100g重油;条件:重油完全燃烧;窑内气体或火焰按其化学组成成分以及具有的氧化或还原能力分为氧化气氛、中性气氛、还原气氛三种。

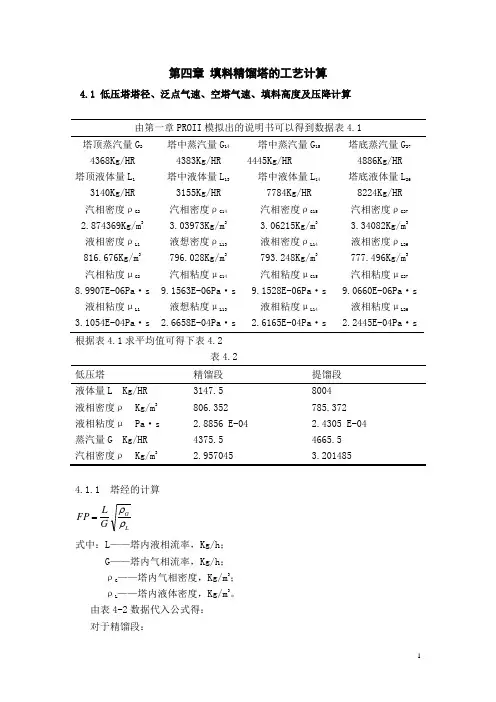

第四章 填料精馏塔的工艺计算4.1 低压塔塔径、泛点气速、空塔气速、填料高度及压降计算由第一章PROII 模拟出的说明书可以得到数据表4.1塔顶蒸汽量G 2 塔中蒸汽量G 14 塔中蒸汽量G 15 塔底蒸汽量G 27 4368Kg/HR 4383Kg/HR 4445Kg/HR 4886Kg/HR 塔顶液体量L 1 塔中液体量L 13 塔中液体量L 14 塔底液体量L 26 3140Kg/HR 3155Kg/HR 7784Kg/HR 8224Kg/HR 汽相密度ρG2 汽相密度ρG14汽相密度ρG15汽相密度ρG272.874369Kg/m 33.03973Kg/m 33.06215Kg/m 33.34082Kg/m 3液相密度ρL1 液想密度ρL13液相密度ρL14液相密度ρL26816.676Kg/m 3 796.028Kg/m 3793.248Kg/m 3777.496Kg/m 3汽相粘度μG2 汽相粘度μG14汽相粘度μG15汽相粘度μG278.9907E-06Pa ·s 9.1563E-06Pa ·s9.1528E-06Pa ·s9.0660E-06Pa ·s液相粘度μL1液想粘度μL13液相粘度μL14液相粘度μL263.1054E-04Pa ·s 2.6658E-04Pa ·s 2.6165E-04Pa ·s 2.2445E-04Pa ·s根据表4.1求平均值可得下表4.2表4.2低压塔精馏段 提馏段 液体量L Kg/HR 3147.5 8004 液相密度ρ Kg/m 3 806.352 785.372 液相粘度μ Pa ·s 2.8856 E-04 2.4305 E-04 蒸汽量G Kg/HR 4375.5 4665.5 汽相密度ρ Kg/m 3 2.9570453.2014854.1.1 塔经的计算L G GL FP ρρ=式中:L ——塔内液相流率,Kg/h ; G ——塔内气相流率,Kg/h ; ρG ——塔内气相密度,Kg/m 3; ρL ——塔内液体密度,Kg/m 3。

河南理工大学课程设计管壳式换热器设计学院:机械与动力工程学院专业:热能与动力工程专业班级:11-02班学号:姓名:指导老师:小组成员:目录第一章设计任务书 (1)第二章管壳式换热器简介 (1)第三章设计方法及设计步骤 (2)第四章工艺计算 (3)4.1 物性参数的确定 (3)4.2核算换热器传热面积 (4)................................. 错误!未定义书签。

................................. 错误!未定义书签。

第五章管壳式换热器结构计算 (6)5.1换热管计算及排布方式 (6)5.2壳体内径的估算 (9)5.3进出口连接管直径的计算 (10)5.4折流板 (10)第六章换热系数的计算 (14)6.1管程换热系数 (14)6.2 壳程换热系数 (15)第七章需用传热面积 (16)第八章流动阻力计算 (17)8.1 管程阻力计算 (18)8.2 壳程阻力计算 (19)总结 (20)第一章设计任务书煤油冷却的管壳式换热器设计:设计用冷却水将煤油由140℃冷却冷却到40℃的管壳式换热器,其处理能力为10t/h,且允许压强降不大于100kPa。

设计任务及操作条件1、设备形式:管壳式换热器2、操作条件(1)煤油:入口温度140℃,出口温度40℃(2)冷却水介质:入口温度26℃,出口温度40℃第二章管壳式换热器简介管壳式换热器是在石油化工行业中应用最广泛的换热器。

纵然各种板式换热器的竞争力不断上升,管壳式换热器依然在换热器市场中占主导地位。

目前各国为提高这类换热器性能进行的研究主要是强化传热,提高对苛刻的工艺条件和各类腐蚀介质适应性材料的开发以及向着高温、高压、大型化方向发展所作的结构改进。

强化传热的主要途径有提高传热系数、扩大传热面积和增大传热温差等方式,其中提高传热系数是强化传热的重点,主要是通过强化管程传热和壳程传热两个方面得以实现。

目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及表面处理方法,以获得粗糙的表面和扩展表面;用添加内物的方法以增加流体本身的绕流;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,从而提高总传热系数并增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积。