数控机床主传动系统

- 格式:doc

- 大小:14.50 KB

- 文档页数:4

一、实训目的通过本次数控主传动系统实训,使学生了解数控机床主传动系统的基本组成、工作原理及故障诊断方法,掌握数控机床主传动系统的操作技能,提高学生的实践能力和工程素质。

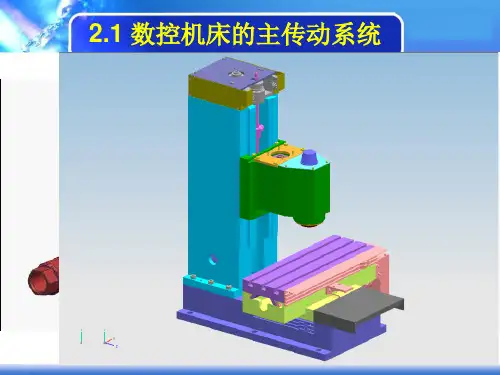

二、实训内容1. 数控机床主传动系统概述(1)数控机床主传动系统的组成数控机床主传动系统主要由主轴、主轴箱、传动轴、联轴器、带轮、齿轮等组成。

(2)数控机床主传动系统的工作原理数控机床主传动系统通过主轴带动工件进行旋转运动,实现工件的高精度加工。

主轴箱内的齿轮和带轮通过传动轴将动力传递到主轴,实现主轴的旋转。

2. 数控机床主传动系统操作(1)主轴启动与停止①启动主轴:按下启动按钮,主轴开始旋转。

②停止主轴:按下停止按钮,主轴停止旋转。

(2)主轴转速调节①通过操作面板上的转速选择按钮,选择所需的主轴转速。

②按下转速设置按钮,设置所需的主轴转速。

③按下确认按钮,主轴转速设定完成。

3. 数控机床主传动系统故障诊断与维修(1)故障诊断方法①观察法:观察主传动系统是否有异常现象,如振动、噪音等。

②听诊法:通过听诊器听取主传动系统的声音,判断故障原因。

③测量法:使用万用表等测量工具,测量主传动系统各部件的电压、电流、电阻等参数。

(2)常见故障及维修方法①主轴振动:检查主轴与轴承的配合是否紧密,如有松动,则进行紧固。

②主轴噪音:检查主轴箱内齿轮、带轮等部件是否有磨损,如有磨损,则进行更换。

③主轴转速不稳定:检查主轴箱内齿轮、带轮等部件的啮合情况,如有异常,则进行调整。

三、实训总结1. 通过本次实训,使学生了解了数控机床主传动系统的基本组成、工作原理及故障诊断方法,掌握了数控机床主传动系统的操作技能。

2. 实训过程中,学生积极参与,认真操作,提高了实践能力和工程素质。

3. 本次实训有助于提高学生对数控机床主传动系统的认识,为今后从事数控机床维修和操作工作打下基础。

四、实训建议1. 在实训过程中,教师应加强对学生的指导,确保实训过程的安全、顺利进行。

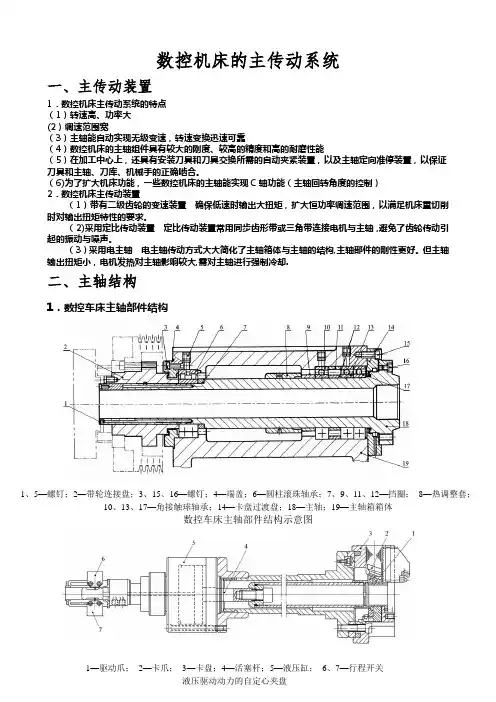

数控机床的主传动系统一、主传动装置1.数控机床主传动系统的特点(1)转速高、功率大(2)调速范围宽(3)主轴能自动实现无级变速,转速变换迅速可靠(4)数控机床的主轴组件具有较大的刚度、较高的精度和高的耐磨性能(5)在加工中心上,还具有安装刀具和刀具交换所需的自动夹紧装置,以及主轴定向准停装置,以保证刀具和主轴、刀库、机械手的正确啮合。

(6)为了扩大机床功能,一些数控机床的主轴能实现C轴功能(主轴回转角度的控制)2.数控机床主传动装置(1)带有二级齿轮的变速装置确保低速时输出大扭矩,扩大恒功率调速范围,以满足机床重切削时对输出扭矩特性的要求。

(2)采用定比传动装置定比传动装置常用同步齿形带或三角带连接电机与主轴,避免了齿轮传动引起的振动与噪声。

(3)采用电主轴电主轴传动方式大大简化了主轴箱体与主轴的结构,主轴部件的刚性更好。

但主轴输出扭矩小,电机发热对主轴影响较大,需对主轴进行强制冷却.二、主轴结构1.数控车床主轴部件结构1、5—螺钉;2—带轮连接盘;3、15、16—螺钉;4—端盖;6—圆柱滚珠轴承;7、9、11、12—挡圈;8—热调整套;10、13、17—角接触球轴承;14—卡盘过渡盘;18—主轴;19—主轴箱箱体数控车床主轴部件结构示意图1—驱动爪;2—卡爪;3—卡盘;4—活塞杆;5—液压缸;6、7—行程开关液压驱动动力的自定心夹盘2.数控加工中心(镗、铣床)主轴部件结构(1)刀具夹紧装置和切屑清除装置1-刀架;2-拉钉;3-主轴;4-拉杆;5-碟形弹簧;6-活塞;7-液压缸(或气缸);8、10-行程开关;9-压缩空气管接头;11-弹簧;12-钢球;13-端面键数控立式加工中心主轴部件(2)主轴准停装置1-多楔带轮;2-磁传感器;3-永久磁铁;4-垫片;5-主轴主轴准停装置的工作原理3.内装电主轴的主轴部件结构1-刀具系统;2、9-捕捉轴承;3、8-传感器;4、7-径向轴承;5-轴向推力轴承;6-高频电动机;10-冷却水管路;11-气-液压力放大器用磁悬浮轴承的高速加工中心电主轴部件1—转子;2—定子;3—箱体;4—主轴数控车床电主轴部件电主轴主要融合了以下技术:(1)高速电机技术其关键技术是高速度下的动平衡。

数控机床主传动系统

第一节概述

1、对主传动系统的要求

(1)调速范围 :多用途、通用性大的机床要求主轴的调速范围大,低速大转矩功能,较高的速度,如车削加工中心。

(2)热变形: 电动机、主轴及传动件都是热源。

低温升、小的热变形是对主传动系统要求的重要指标。

(3)主轴的旋转精度和运动精度: 主轴的旋转精度是指装配后,在无载荷、低速转动条件下测量主轴前端和距离前端300mm处的径向圆跳动和端面圆跳动值。

主轴在工作速度旋转时测量上述的两项精度称为运动精度。

数控机床要求有高的旋转精度和运动精度。

(4)主轴的静刚度和抗振性: 数控机床加工精度较高,主轴的转速又很高,因此对主轴的静刚度和抗振性要求较高。

主轴的轴颈尺寸、轴承类型及配置方式,轴承预紧量大小,主轴组件的质量分布是否均匀及主轴组件的阻尼等对主轴组件的静刚度和抗振性都会产生影响。

(5)主轴组件的耐磨性: 主轴组件必须有足够的耐磨性,使之能够长期保持良好的精度。

2、主轴变速方式

(1).无级变速

(2)(分段无级变速 :1)带有变速齿轮的主传动2)通过带传动的主传动3)用两个电动机分别驱动主轴

(3)(液压拨叉变速机构在带有齿轮传动的主传动系统中,齿轮的换挡主要靠液压拨耳来完成

3、主轴部件

主轴部件是机床的一个关键部件,它包括主轴的支承、安装在主轴上的传动零件等。

机床的主轴部件满足的要求:主轴的回转精度、部件的结构刚度和抗振性、运转温度和热稳定性以及部件的耐磨性和精度保持能力等。

对于数控机床尤其是自动换刀数控机床,为了实现刀具在主轴上的自动装卸与夹持,还必须有刀具的自动夹紧装置、主轴准停装置和主轴孔的清理装置等结构。

(1)、主轴端部的结构形状

主轴端部用于安装刀具或夹持工件的夹具,在设计要求上,应能保证定位准确、安装可靠、联接牢固、装卸方便,并能传递足够的转矩

主轴为空心,前端有莫氏锥度孔,用以安装顶尖或心轴。

1)莫氏锥度是一个锥度的国际标准,用于静配合以精确定位。

锥度很小,利用摩擦力可以传递一定的扭矩,方便拆卸。

莫氏锥度又分为长锥和短锥,长锥多用于主动机床的主轴孔,短锥用于机床附件和机床连接孔,

(2)主轴部件的支承

机床主轴带着刀具或夹具在支承中作回转运动,应能传递切削转矩承受切削抗力,并保证必要的旋转精度。

机床主轴多采用滚动轴承作为支承,对于精度要求高的主轴则采用动压或静压滑动轴承作为支承。

(3)滚动轴承的精度

主轴部件所用滚动轴承的精度有高级E、精密级D、特精级C和超精级B。

前支承的精度一般比后支承的精度高一级,也可以用相同的精度等级。

普通精度的机床通常前支承取C、D级,后支承用D、E级。

特高精度的机床前后支承均用B级精度液体静压轴承和动压轴承主要应用在主轴高转速、高回转精度的场合,对于要求更高转速的主轴,可以采用空气静压轴承,这种轴承达每分钟几万转的转速,有非常高的回转精度。

(4)(主轴滚动轴承的预紧

所谓轴承预紧,就是使轴承滚道预先承受一定的载荷,不仅能消除间隙而且还使滚动体与滚道之间发生一定的变形,从而使接触面积增大,轴承受力时变形减少,抵抗变形的能力增大。

常用的预紧方法:1)轴承内圈移动 2)修磨座圈或隔套

(5)(主轴箱

1) 滑枕式

2) 滑枕主轴箱移动式

主轴箱的结构:为了增加转速范围和转距,主传动采用齿轮变速传动方式。

主轴转速分为低速区域和高速区域。

低速区域传动路线是:交流主轴电动机经弹性联轴器、齿轮、齿轮、齿轮、齿轮、齿轮、齿轮到主轴。

高速区域传动路线是:交流主轴电动机经联轴器及牙嵌离合器、齿轮、齿轮到主轴。

变换到高速挡时,由液压活塞推动拨叉向左移动,此时主轴电动机慢速旋转,以利于牙嵌离合器啮合。

主轴部件结构

1)刀具自动夹紧装置 2)清洁装置 3)卸荷装置 4)主轴准停装置

(6)主轴准停装置

主轴准停功能又称主轴定向功能,即当主轴停止时,控制其停于固定的位置,这是自动换刀所必须的功能。

在自动换刀的数控镗铣加工中心上,切削转矩通常是通过刀杆的端面键来传递的。

这就要求主轴具有准确定位于圆周上特定角度的功能。

当加工阶梯孔或精镗孔后退刀时,为防止刀具与小阶梯孔碰撞或拉毛已精加工的孔表面,必须先让刀,后再退刀,而要让刀,刀具必须具有准确功能

1) 机械准停

2) 电气准停控制优点: 简化机械结构, 缩短准停时间可靠性增加性能价格比提高 3) 磁传感器主轴准停

4) 编码器型主轴准停

1)数控系统须具有主轴闭环控制的功能。

2)主轴驱动装置应有进入伺服状态的功能。

通常为避免冲击,主轴驱动都具有软起动等功能。

3)通常为方便起见,均采用电动机轴端编码器信号反馈给数控系统,这时主轴传动链精度可能对准停精度产生影响。

4)无论采用何种准停方案(特别对磁传感器主轴准停方式),当需在主轴上安装元件时,应注意动平衡问题。