双辉等离子表面Ni-Cr合金渗层的组织及耐蚀性能研究

- 格式:docx

- 大小:40.40 KB

- 文档页数:5

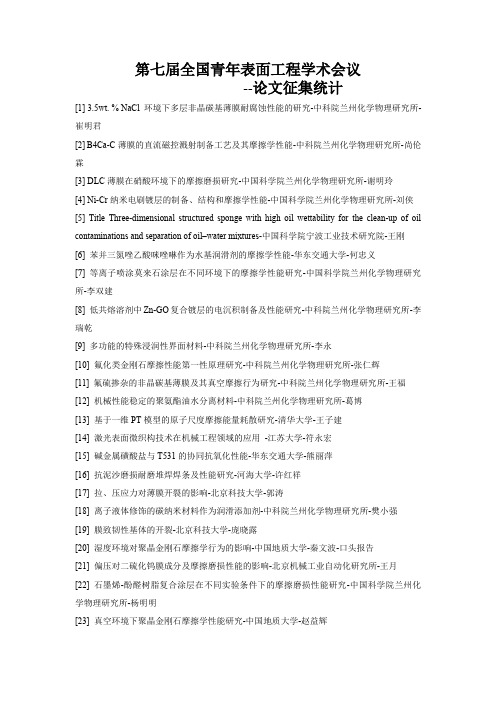

第七届全国青年表面工程学术会议--论文征集统计[1] 3.5wt. % NaCl 环境下多层非晶碳基薄膜耐腐蚀性能的研究-中科院兰州化学物理研究所-崔明君[2] B4Ca-C薄膜的直流磁控溅射制备工艺及其摩擦学性能-中科院兰州化学物理研究所-尚伦霖[3] DLC薄膜在硝酸环境下的摩擦磨损研究-中国科学院兰州化学物理研究所-谢明玲[4] Ni-Cr纳米电刷镀层的制备、结构和摩擦学性能-中国科学院兰州化学物理研究所-刘侠[5] Title Three-dimensional structured sponge with high oil wettability for the clean-up of oil contaminations and separation of oil–water mixtures-中国科学院宁波工业技术研究院-王刚[6] 苯并三氮唑乙酸咪唑啉作为水基润滑剂的摩擦学性能-华东交通大学-何忠义[7] 等离子喷涂莫来石涂层在不同环境下的摩擦学性能研究-中国科学院兰州化学物理研究所-李双建[8] 低共熔溶剂中Zn-GO复合镀层的电沉积制备及性能研究-中科院兰州化学物理研究所-李瑞乾[9] 多功能的特殊浸润性界面材料-中科院兰州化学物理研究所-李永[10] 氟化类金刚石摩擦性能第一性原理研究-中科院兰州化学物理研究所-张仁辉[11] 氟硫掺杂的非晶碳基薄膜及其真空摩擦行为研究-中科院兰州化学物理研究所-王福[12] 机械性能稳定的聚氨酯油水分离材料-中科院兰州化学物理研究所-葛博[13] 基于一维PT模型的原子尺度摩擦能量耗散研究-清华大学-王子建[14] 激光表面微织构技术在机械工程领域的应用-江苏大学-符永宏[15] 碱金属磺酸盐与T531的协同抗氧化性能-华东交通大学-熊丽萍[16] 抗泥沙磨损耐磨堆焊焊条及性能研究-河海大学-许红祥[17] 拉、压应力对薄膜开裂的影响-北京科技大学-郭涛[18] 离子液体修饰的碳纳米材料作为润滑添加剂-中科院兰州化学物理研究所-樊小强[19] 膜致韧性基体的开裂-北京科技大学-庞晓露[20] 湿度环境对聚晶金刚石摩擦学行为的影响-中国地质大学-秦文波-口头报告[21] 偏压对二硫化钨膜成分及摩擦磨损性能的影响-北京机械工业自动化研究所-王月[22] 石墨烯-酚醛树脂复合涂层在不同实验条件下的摩擦磨损性能研究-中国科学院兰州化学物理研究所-杨明明[23] 真空环境下聚晶金刚石摩擦学性能研究-中国地质大学-赵益辉[24] 碳基薄膜中自形成纳米多层结构的研究进展-中国科学院兰州化学物理研究所-王伟奇[25] 调制比对CrCr2O3多层薄膜摩擦磨损性能的影响-中国科学院兰州化学物理研究所-王飞飞[26] 微等离子束作用在灰铸铁材料表面的实验研究-华中科技大学-戴伟[27] 一种无灰减摩剂在加氢油中的减摩性能-中石油兰州润滑油研究开发中心-仇建伟[28] 织构化a-CH薄膜高真空环境下摩擦学性能研究-中国科学院兰州化学物理研究所-宋惠[29] 转移膜对于含氢类金刚石薄膜超滑的影响-清华大学-刘淑娓[30] MoS2Ti复合薄膜不同湿度下摩擦磨损探究-中科学院兰州化学物理研究所-李浩[31] Ni-P超疏水图案化薄膜成核及生长研究-中国科学院宁波材料所-于全耀[32] 玻璃与不锈钢钛合金可伐合金焊接研究进展-苏州大学-陈长军[33] 氧化石墨烯氟碳有机涂层的防腐耐磨行为和摩擦学性能研究-宁波材料所- 房亚楠[34] 高导热Fe基涂层设计及其传热影响因素研究-北京工业大学-姚海华[35] 交叉凹槽织构表面流体动压润滑数值分析-江苏大学-纪敬虎[36] 脉冲偏压对复合离子镀(Ti,Cu)N薄膜结构与性能的影响-天津师范大学-张臣[37] 纳米结构超硬薄膜的设计及致硬机理研究-上海理工大学-李伟[38] 钛表面载银纳米涂层抗菌性能及对成骨细胞功能的影响-太原理工大学-白龙[39] 碳纳米管化学分散法的研究进展-大连理工大学-冯亮亮[40] 碳纳米管物理分散技术研究进展-大连理工大学-吴樊[41] 微孔织构刀具高速微车削性能试验研究-长春理工大学-于占江[42] 纤维素负载多孔球状氧化锌光催化剂的制备及其光催化性能- 中科院宁波材料所-王赫[43] 阳极氧化法制备Ni-Ti-O纳米管阵列及其应用-太原理工大学-刘艳莲-口头报告[44] CVD法原位制备Fe3C填充的碳纳米管及其静磁性能-中国科学院重庆绿色智能技术研究院-高天鹏[45] DLC薄膜技术在汽车发动机关键零部件的应用研究-中国科学院兰州化学物理研究所-高凯雄[46] 活化屏等离子技术对氧化石墨烯的还原和多元素掺杂研究-东南大学-陈坚[47] 类金刚石膜及其在发动机绿色制造与再制造工程的应用-重庆大学-孙德恩[48] 铝合金表面中低温快速化学镀Ni-P预处理方法-中国科学院兰州化学物理研究所-康瑞雪[49] 脉冲偏压对含氢碳膜结构和性能的影响-中科院兰州化学物理研究所-王富国[50] 纳米颗粒对DLC薄膜固-液润滑性能的影响-中科院兰州化学物理研究所-汤金柱[51] 液料等离子喷涂制备半导体气敏层的研究-扬州大学-张超-口头报告[52] 船舶海水管路系统防腐绝缘涂料配方设计优化研究-海军装备研究院-刘斌[53] 低压等离子喷涂厚W、Mo涂层的结构和性能-广州有色金属研究院-邓春明[54] 工业CT应用于热障涂层热生长氧化层厚度的测量-广州有色金属研究院-张小锋[55] 硅-铝共掺杂类聚合物非晶碳薄膜光谱研究-四川理工学院-刘晓强[56] 煤制烯烃膜分离技术的研究-中科院上海高等研究院-李久盛[57] 一种无磷复配缓蚀剂对碳钢、紫铜和不锈钢缓蚀性能研究-河南省科学院能源研究所-陈燕敏[58] TiAlSiNa-C多层异质结构设计改善非晶碳膜的高温性能-中科院兰州化学物理研究所-吴贵智[59] 喷砂预处理对钕铁硼永磁体磁控溅射铝薄膜的影响-广州有色金属研究院-许伟[601 热喷涂工艺制备仿生超疏水表面的阶层结构调控-西安交通大学-单文[61] 热喷涂陶瓷涂层层状孔隙结构及其高温愈合行为-西安交通大学-杨冠军[62] 热障涂层YSZ陶瓷层高温服役过程中的金属基体约束效应-西安交通大学-雷娟[63] AZ80镁合金蓝色微弧氧化层的成膜机理及其性能表征-西安工业大学-杨巍[64] 固化剂分子结构对环氧树脂涂层摩擦与腐蚀性能的影响-宁波材料所-刘丹[65] 石墨烯和氧化石墨烯强化聚氨酯复合涂层-宁波材料所-莫梦婷[66] CVD石墨烯薄膜与应用-中国科学院宁波材料技术与工程研究所-林正得[67] TC4钛合金激光熔覆复合涂层的摩擦学和高温氧化性能研究-苏州大学-余鹏程[68] Ti6Al4V合金表面氮化DLC耦合涂层的结构与-中国科学院宁波材料技术与工程研究所-李金龙[69] 表面工程技术在铁路产品的应用及展望-南车戚墅堰机车车辆工艺研究所有限公司-周忠[70] 不同介质中Cr-Si-N复合薄膜的耐腐蚀性能的研究-中国科学院兰州化学物理研究所-王海新[71] 超亲水性纳米SiO2薄膜表面的制备及其防雾性能-中国科学技术大学-张琳[72] 电沉积参数对Ni-Co-PSi3N4复合镀层韧性的影响-中国科学院兰州化学物理研究所-李东山[73] 堆焊与预压力滚压纳米化复合技术的研究与应用-装甲兵工程学院-孙晓峰[74] 高速电弧喷涂工艺过程的数值模拟技术-装甲兵工程学院-陈永雄[75] 后热处理对304不锈钢激光熔覆Ni60h-BN自润滑耐磨复合涂层组织和性能的影响-苏州大学-陆小龙[76] 铝合金黑色微弧氧化陶瓷膜的生长机制研究-中国科学院兰州化学物理研究所-鲁成[77] 模拟高湿热海岸大气中Q235B钢的腐蚀行为-合肥工业大学-陈文娟[78] 入射粒子角度对沉积MoS2薄膜结构与性能影响-中国科学院兰州化学物理研究所-张小龙[79] 钛合金表面激光熔覆新型自润滑耐磨复合涂层研究-苏州大学-刘秀波[80] 铜基仿生微纳结构多功能表面的制备与性能-吉林大学-刘燕[81] 微弧等离子喷涂制备Ni45-WS2耐高温固体润滑涂层-第二炮兵工程大学-汪刘应[82] 氧化钽表面银离子注入及其抗菌性能-中国科学院上海硅酸盐研究所-王曼乐-口头报告[83] MoDTC润滑下表面纳米化316L不锈钢的摩擦学性能研究-中国地质大学-王艳艳[84] TiN-MoSx复合涂层的两步法制备及其摩擦学性能研究-北京工商大学-田斌-口头报告[85] 表面工程装备技术及工程应用-真空与流体研究所-蔺增[86] 表面微纳结构构筑及其在油水分离中的应用-中国科学院宁波材料技术与工程研究所-曾志翔[87] 超硬聚晶金刚石复合材料的磨损特性及其磨损机制研究-中国地质大学-颜刚-口头报告[88] 淬火态42CrMo钢等离子体稀土氮碳共渗层组织与耐蚀性-上海航天设备制造总厂-唐丽娜[89] 代硬铬摩擦辅助电沉积纳米晶Ni-Co合金镀层组织和性能研究-中国华阴兵器实验中心-汪笑鹤[90] 蛋白质在人工关节材料表面的吸附及其对磨蚀特性影响的研究-北京科技大学-岩雨[91] 等离子喷涂Ni60CuMo涂层的海水腐蚀磨损行为-中国科学院宁波材料技术与工程研究所-朱禄发[92] 低共熔溶剂型离子液体中电沉积制备纳米结构金属镀层研究-浙江大学材料科学与工程学院金属研究所-谷长栋-口头报告[93] 电弧离子镀沉积纳米复合TiAlSiN涂层的高温摩擦磨损行为研究-广东工业大学机电工程学院-曾琨[94] 环境温度对TiAlSiN涂层摩擦学性能的影响-武汉材料保护研究所-凃杰松[95] 活塞环表面激光微织构的复合工艺研究-江苏大学-孙韶-口头报告[96] 交变偏压制备下多层CrN与CrCN涂层摩擦学性能研究-中国科学院宁波材料技术与工程研究所-叶育伟[97] 考虑时变效应及燃烧室气体变化的织构缸套润滑性能-江苏大学-王林森[98] 磷酸盐激光玻璃干态水环境下的摩擦磨损特性-西南科技大学-简清云[99] 磷酸盐激光玻璃和BK7光学玻璃与氧化铈纳米颗粒的单点摩擦磨损研究-西南科技大学-余家欣[100] 硫化-纳米化316L不锈钢与MoDTC协同作用机理研究-中国地质大学-杜森-口头报告[101] 热处理对表面镀钯316L不锈钢耐蚀性能的影响研究-上海航天设备制造总厂-鞠鹏飞[102] 碳基材料超润滑机理研究-清华大学摩擦学国家重点实验室-马天宝[103] 微弧氧化2219铝合金钻杆的高温摩擦学性能研究-中国地质大学-刘俊秀-口头报告[104] 液动压悬浮表面无损伤加工技术-浙江工业大学-朴钟宇[105] 与主动设计制造相适应的微织构形貌表征体系与检测方法-江苏大学-康正阳[106] AA2099铝锂合金不同时效态下的摩擦学行为研究-重庆理工-王军军[107] AZ91镁合金表面电弧喷涂Zn-Al-Mg-RE涂层耐蚀性能研究-装甲兵工程学院-张志彬[108] High-current anodization A novel strategy to functionalize titanium-based biomaterials-太原理工大学-黄晓波-分会报告[109] L Y12铝合金喷射式微弧氧化涂层制备及组织性能研究-装甲兵工程学院-帅刚[110] TiAlN TiN纳米多层涂层的微结构与力学性能-中南大学航空航天学院-岳建岭[111] TiAlN、AlTiN涂层与MoDTC摩擦改性剂协同作用研究-中国地质大学-付志强[112] WSxDLC固体润滑膜制备及其固液复合润滑机制研究-中国地质大学-岳文[113] 边界润滑条件下铁氧化物对环氧树脂短碳纤维传统复合材料摩擦学行为的影响-中国科学院兰州化学物理研究所-高传平[114] 超声冲击复合电火花表面强化技术-天津大学-柳阳-口头报告[115] 电弧离子镀制备TiSiN纳米复合涂层-武汉大学物理学院-田灿鑫[116] 发动机节能减排与可靠性关键技术——固-液复合润滑技术-中国科学院兰州化学物理研究所-张广安[117] 高功率调制脉冲磁控溅射制备TiAlSiN纳米复合涂层抗氧化性能研究-大连理工大学-李玉阁[118] 高铝青铜等离子喷焊层元素互扩散性能研究-兰州理工大学-刘舒婕[119] 高速电弧喷涂Mo涂层滑动干摩擦性能研究-装甲兵工程学院-杨忠须[120] 高效能超音速等离子喷涂制备Cr2O3-16%TiO2涂层性能-装甲兵工程学院-王海军[121] 弧电流对多弧离子沉积TiN薄膜形貌及沉积速率的影响研究-四川理工学院-陈昌浩[122] 环氧树脂基复合材料油润滑状态下摩擦学行为研究-中国科学院兰州化学物理研究所-赵福燕-口头报告[123] 聚合物自润滑复合材料在汽车领域的应用及高性能材料的设计制备-中国科学院兰州化学物理研究所-张嘎[124] 离子渗氮后工业纯钛TA2的真空摩擦磨损性能研究-中国地质大学-佘丁顺[125] 磷光粉表面包覆在自敏涂层中的应用-兰州理工大学-闫旺[126] 镁合金微弧氧化复合膜层的制备及性能研究-四川理工学院-林修洲[127]纳米化与阳极氧化处理铝合金钻杆的摩擦学性能对比研究-中国地质大学-侯斌斌-口头报告[128] 喷涂工艺参数对铝基非晶纳米晶复合涂层显微硬度的影响-装甲兵工程学院-张秦梁[129] 燃烧合成法制备TiC-Ni(Mo)铝基金属陶瓷复合材料组织与性能-装甲兵工程学院-张啸宇[130] 热喷涂硬质合金涂层及其界面强化研究-大连理工大学-朱小鹏[131] 钛掺杂含量对掺钛类金刚石薄膜在边界润滑条件下摩擦学性能的影响-中国地质大学-王洋[132] 碳化硅颗粒对镁合金微弧氧化膜层的影响-四川理工学院-杜勇[133] 碳基薄膜低维碳纳米添加剂离子液体空间长寿命复合润滑技术-中国科学院兰州化学物理研究所-蒲吉斌[134] 碳纤维复合材料修复表面损伤现状-装甲兵工程学院-任攀[135] 再制造叶片裂纹分布及尺寸对振动特性影响的建模分析-装甲兵工程学院-范博楠[136] 增强相颗粒热物性参量对铜基复合材料载流摩擦磨损性能的影响-河南科技大学-国秀花[137] 火山口形微织构流体动压润滑数值分析[138] 面向再制造的表面涂覆层制备技术-装甲兵工程学院-史佩京[139] 润滑油物性参数对缸套活塞环润滑性能的影响研究-江苏大学-尹必峰[140] 织构类金刚石薄膜界面微结构及分子内应力的动力学模拟-重庆交通大学-黄德明[141]海水环境下TiSiN涂层的性能-中国科学院宁波材料技术与工程研究所-姚懿容[142] 海水环境下高承载、耐腐蚀CrCr2N纳米多层涂层的特性-中国科学院兰州化学物理研究所-关晓艳[143] 两步法制备MoS2和WS2的结构表征和摩擦学性能-中国航空工业集团公司北京航空精密机械研究所-李星亮[144]45钢热喷涂WC-Ni硬质涂层开沟部件的磨损性能研究-湖南农业大学-吴志立[145]NiMoAl基宽温域自润滑涂层的研制及性能研究-中科院兰州化学物理研究所-安宇龙[146]TiAlSiN高温摩擦磨损- 广东工业大学-曾琨[147]等离子体纳米织构化聚合物超疏水性表面水滴碰撞机制-大连理工大学-李昱鹏[148]多弧离子镀制备CrCa-C复合涂层及其摩擦学特性研究-中国科学院宁波材料所-姜欣[149]强流脉冲电子束处理镀Nb膜CuCr50触头材料的组织与腐蚀性能-重庆理工大学-周志明[150]强流脉冲电子束处理镀Zr膜CuCr25合金的耐蚀性研究-重庆理工大学-肖红梅[151]三种奥氏体不锈钢包埋粉末渗铝的耐蚀性能-四川理工学院-罗宏[152]双气流空气助力雾化喷嘴辅助气流场的数值模拟-装甲兵工程学院-胡尧强[153] (Ti, V)2AlC防护涂层的制备、微结构及性能研究-中国科学院宁波材料技术与工程研究所-柯培玲[154] 关于分会组织中国表面工程学科发展路线图的几点考虑-中国机械工程学会表面工程分会-陈建敏[155] 激光堆焊制备Mo-Fe-B复合涂层及其性能研究-上海工程技术大学-袁建辉[156] 搅拌摩擦作用下铝合金表面强化及摩擦学行为研究-重庆理工大学-刘成龙[157] 气体流量及后续热处理对Cr2AlC涂层制备及结构性能的影响-中国科学院宁波材料技术与工程研究所-刘培[158] 铜铬共掺杂类金刚石薄膜的润湿性与表面能-中国科学院宁波材料技术与工程研究所-孙丽丽[159] 高功率脉冲磁控溅射制备CrB2涂层及其性能研究-中国科学院宁波材料技术与工程研究所-张树参[160] TA2与两种钛合金氮离子注入层抗扭动微动磨损行为研究-西南交通大学-蔡振兵[161] 表面工程技术抗转动微动磨损特性研究-西南交通大学-朱旻昊[162] 基于光电子能谱的先进表面界面分析技术-山东农业大学-高峰[163] 纳米晶与纳米胞的表征其及力学性能-装甲兵工程学院再制造技术重点实验室-谭俊[164] a-C/WC涂层的制备及其摩擦学性能研究-中国科学院兰州化学物理研究所-何东青[165] 电化学处理对316 不锈钢摩擦学性能的影响-太原理工大学-林乃明[166] 环境变迁对典型金属材料早期腐蚀行为影响-武汉材料保护研究所-吴军[167] 铜合金在模拟海洋环境中的腐蚀行为研究-武汉材料保护研究所-李冬冬[168] EIS研究复合涂层体系浸泡失效过程-武汉材料保护研究所-曾佳俊[169] 我国典型大气环境对低密度聚乙烯老化严酷度表征方法--武汉材料保护研究所-安江峰[170] 磁场对金属电化学腐蚀的影响--武汉材料保护研究所-陈散兴[171] 工程性自清洁涂层技术及表界面行为研究-中科院重庆绿色智能研究院-罗莊竹[172] 冻雨环境下润湿性表面覆冰粘附力测试方法-中科院重庆绿色智能研究院-吴斌[173] 煤矿液压支柱用抗冲击腐蚀高分子合金涂层及应用推广-中国科学院重庆绿色智能研究院-罗一旻[174] 海洋纵深开发用动态耐磨防腐涂层研发及展望-中科院重庆绿色智能技术研究院-陈添[175] 不同介质水于润湿性表面结冰行为及机理-中科院重庆绿色智能技术研究院-杨钦[176] 重汽垫片高承载自润滑抗烧蚀涂层及应用示范推广-中科院重庆绿色智能技术研究院-谭生[177] 提高镁合金成形性和耐蚀性的新途径与新进展-重庆大学-潘复生[178] 空间辐照对Ag、Ti共掺a-C:H薄膜的影响-太原理工大学-吴艳霞[179] 短碳纤维表面Co-Zn-P涂层的制备及磁学性能研究-太原理工大学-刘颖[180] 钢轨的锈蚀及防锈技术探讨-攀钢集团轨梁厂-陶功明[181] 环保型铝合金除垢剂的开发-武汉材料保护研究所-黄兴林[182] 重型汽车技术发展状况及车辆可靠性-中国重型汽车集团有限公司-刘盛强[183] 耦合仿生六边形织构的摩擦学特性研究-吉林大学-刘镇宁更新至2015.04.20论文收集漏下的,请及时发送论文至qnbgh2015@。

水导轴承等离子堆焊Ni60合金组织及其耐腐蚀性能邓德伟;牛婷婷;田鑫;刘海英;孙奇;张林【摘要】The Ni60 overlay was deposited on Z2CN18-10 stainless steel substrate by plasma trans-ferred arc(PTA)method,and the microstructure,hardness and corrosion resistance of Ni60 overlay were investigated.The results show that the overlay mainly consists of Ni-rich γ solid solution(γ-Ni),borides and carbides,and γ-Ni and borides eutectic structure.The overlay from the top to bot-tom shows different phase fractions,and the amount of chrysanthemum-like structure in the middle is large.The hardness of Ni60 overlay is around 500HV,which is higher than that of Z2CN18-10 stain-less steel.The hardness increase is attributed to the chrysanthemum-like eutectic structure.In the bo-rate,Ni60 exhibits higher passivation ability than that in seawater,and the corrosion potential of Ni60 alloy is similar to Z2CN18-10 stainless steel.In simulated seawater,the corrosion resistance of over-lay in the middle is more superior than that in the bottom and top.Due to the large difference of corro-sion potential in seawater,the galvanic corrosion is prone to occur between Ni60 overlay and Z2CN18-10 stainless steel.%采用等离子堆焊技术在Z2CN18-10核电用不锈钢表面堆焊Ni60合金,并研究Ni60合金堆焊层的组织结构、硬度和耐蚀性能.结果表明:堆焊层组织主要由γ-Ni、碳化物、硼化物以及γ-Ni和硼化物的共晶组成,堆焊层的底层、中间层和顶层位置各相体积分数不同,中间层菊花状组织最多.Ni60堆焊层硬度约为500HV,明显高于Z2CN18-10不锈钢基体,菊花状共晶组织有助于提高堆焊层硬度.Ni60在硼酸中的钝化能力明显高于海水,且与Z2CN18-10不锈钢的自腐蚀电位差较小,不易发生电偶腐蚀.在模拟海水中堆焊层中间层耐腐蚀性能优于堆焊层的底部和顶部,与基体的自腐蚀电位差较大,容易出现电偶腐蚀.【期刊名称】《材料工程》【年(卷),期】2018(046)005【总页数】6页(P106-111)【关键词】等离子堆焊;Ni60;显微组织;硬度;极化曲线【作者】邓德伟;牛婷婷;田鑫;刘海英;孙奇;张林【作者单位】大连理工大学材料科学与工程学院,辽宁大连116024;沈阳鼓风机集团股份有限公司研究院,沈阳110869;辽宁省凝固控制与数字化制备技术重点实验室,辽宁大连116024;大连理工大学材料科学与工程学院,辽宁大连116024;沈阳鼓风机集团股份有限公司研究院,沈阳110869;大连理工大学材料科学与工程学院,辽宁大连116024;沈阳鼓风机集团股份有限公司研究院,沈阳110869;沈阳鼓风机集团股份有限公司研究院,沈阳110869【正文语种】中文【中图分类】TG146.1+5;TG456.2;TG455等离子堆焊(亦称等离子喷焊,国外称为PTA工艺),因其高效的热压缩、机械压缩和磁压缩,成为一种良好合金粉末表面熔敷(堆焊)的工艺方法。

櫡櫡櫡櫡櫡櫡櫡櫡~试验研究~櫡櫡櫡櫡櫡櫡櫡櫡收稿日期:2020 11 30作者简介:胡巍(1989—),男,江苏泗阳人,硕士研究生,从事金属材料表面改性等研究工作。

联系电话:13809097913;E mail:huwei11122@163.com通信作者:梁文萍(1966—),女,山西平遥人,教授,研究方向为金属表面合金化。

联系电话:15996239395TC4钛合金的双辉等离子渗氮胡 巍,梁文萍(南京航空航天大学材料科学与技术学院,江苏南京211100)摘 要:钛合金具有比强度高、耐蚀性和耐热性好等优点,但耐疲劳性能、耐磨性较差,使其应用受到限制。

为了改善钛合金的表面性能,对TC4钛合金进行了双辉等离子渗氮,并研究了渗氮气氛中氩气与氮气的流量比对渗氮层硬度、相结构、弹性模量和摩擦磨损性能等的影响。

双辉等离子渗氮的工艺参数:氩气与氮气的流量比为1∶1、1∶2和1∶3,极间距10mm,工件电压520V,源极电压920V,渗氮时间5h。

结果表明:采用氩气与氮气的流量比为1∶3的渗氮气氛等离子渗氮的合金渗层较厚,约10μm,表面硬度最高,为1296.25HV0.2,且其摩擦因数曲线也为最优,耐磨性能最为优异。

关键词:TC4合金;双辉等离子渗氮;摩擦磨损;抗变形性能中图分类号:TG156.8+2 文献标志码:A 文章编号:1008 1690(2021)02 0007 07DoubleGlowPlasmaNitridingofTC4TitaniumAlloyHUWei,LIANGWenping(CollegeofMaterialsScienceandTechnology,NanjingUniversityofAeronauticsandAstronautics,Nanjing211100,JiangsuChina)Abstract:Titaniumalloyhashighspecificstrengthandgoodresistancestocorrosionandheatbutpoorresistancestofatigueandwear,andtherebyisusedwithinlimits.Inordertoimprovethesurfacepropertiesoftitaniumalloy,TC4titaniumalloywasnitridedbyadoubleglowplasmatechnology.Theeffectsoftheratioofargonflowtonitrogenflowinnitridingatmosphereonhardness,phasestructure,elasticmodulus,frictionandwearpropertiesofthenitridedlayerwereinvestigated.Theprocessparametersofdoubleglowplasmanitridingwereasfollows:theratiosofargonflowtonitrogenflowof1to1,1to2and1to3,theelectrodespacingof10mm,theworkpiecevoltageof520V,thesourcevoltageof920V,andthenitridingtimeof5h.Theresultsshowedthatthealloyplasmanitridedinaatmospherewhoseargonflowtonitrogenflowratiowas1to3exhibitedthickercaseofabout10μm,maximumsurfacehardnessof1296.25HV0.2,thebestfrictioncoefficientcurveandthebestwearresistance.Keywords:TC4alloy;doubleglowplasmanitriding;friction wear;deformationresistance0 引言钛合金因具有比强度高、耐蚀性和耐热性好等优点[1 2],是20世纪50年代发展起来的一种重要结构材料,已广泛应用于航空工业,如飞机发动机风扇、压气机轮盘和叶片等重要构件。

激光熔覆FeMnNiCoCr高熵合金涂层的组织结构及腐蚀性能研究刘涛; 赵立娟; 庄梦雅; 纪秀林【期刊名称】《《航空制造技术》》【年(卷),期】2019(062)021【总页数】5页(P59-63)【关键词】高熵合金; 激光熔覆; 组织结构; 腐蚀; 涂层【作者】刘涛; 赵立娟; 庄梦雅; 纪秀林【作者单位】河海大学机电工程学院常州213022【正文语种】中文高熵合金一般由5 种或5 种以上的元素组成,由于较高的混合熵可以抑制金属间化合物的形成,所以高熵合金凝固后不仅不会形成很多金属间化合物,反而会形成简单的面心立方结构(FCC)或体心立方结构(BCC)固溶体[1-3]。

高熵合金在呈现出简单微观结构的同时,还表现出优良的力学和耐腐蚀性能[4-8]。

制备高熵合金的常用方法是真空电弧熔炼[9]。

但也有很多其他方法可以用于制备高熵合金。

例如,采用磁控溅射技术制备出AlxCoCrCuFeNi 的金属氧化物薄膜[10];采用电化学沉积技术制备出 BiFeCoNiMn 高熵合金薄膜[11]等。

为获得具有一定厚度,且无裂纹、表面平整、稀释率低[12]的涂层,本文采用激光熔覆技术制备高熵合金涂层。

此外,激光熔覆时,为了提高熔融合金与基体的润湿性,一般会选择所含有的主要元素作为合金涂层元素的一些基体材料。

例如,在45 钢上激光熔覆FeCoCrxNiB 高熵合金涂层[13],在Ti-6Al-4V 合金表面激光熔覆TiVCrAlSi合金涂层[14]等。

由于Cr 元素对合金的耐腐蚀有重要的影响,因此,本文采用激光熔覆技术在Q345 钢上制备不同Cr 含量的高熵合金涂层,重点探讨Cr 含量对涂层组织结构、硬度和耐腐蚀性能的影响,为改善不锈钢表面性能和FeMnNiCoCr 系高熵合金涂层的开发利用提供参考帮助。

试验前需对样品表面打磨抛光从而获得相同的表面状态。

结果与讨论试验及方法本试验采用Fe、Mn、Ni、Co、Cr 这5 种金属粉末,配置了6 种Fe60-xMn20Ni10Co10Crx(x=10,12.5,15,20,25,30)合金成分[15]。

《Ni-Cr-Fe-Al-Ti系高熵合金的纳米析出强化及其力学行为研究》篇一一、引言随着现代科技的发展,合金材料因其卓越的物理、化学和机械性能被广泛应用于各个领域。

近年来,高熵合金以其优异的性能吸引了众多研究者的关注。

特别是Ni-Cr-Fe-Al-Ti系高熵合金,由于其优异的耐腐蚀性、高温稳定性以及良好的力学性能,已成为材料科学领域的研究热点。

本文将重点研究Ni-Cr-Fe-Al-Ti系高熵合金的纳米析出强化及其力学行为。

二、Ni-Cr-Fe-Al-Ti系高熵合金的纳米析出强化纳米析出强化是一种重要的合金强化机制,其基本原理是通过在基体中形成纳米尺度的第二相粒子,从而提高合金的力学性能。

在Ni-Cr-Fe-Al-Ti系高熵合金中,纳米析出强化的实现主要依赖于合金元素的合理配比和热处理工艺。

首先,合金元素的配比对纳米析出强化具有重要影响。

Ni、Cr、Fe、Al和Ti等元素的配比决定了合金的相结构和化学成分,进而影响纳米粒子的形成和分布。

通过调整各元素的含量,可以优化合金的微观结构,从而增强其力学性能。

其次,热处理工艺对纳米析出强化的影响也不容忽视。

适当的热处理可以促使合金中的元素进行有序排列,从而形成更加稳定的纳米结构。

在高温处理过程中,合金元素将发生扩散,使得第二相粒子更加均匀地分布在基体中,从而提高合金的强度和韧性。

三、Ni-Cr-Fe-Al-Ti系高熵合金的力学行为研究Ni-Cr-Fe-Al-Ti系高熵合金的力学行为主要表现在其强度、塑性和韧性等方面。

纳米析出强化对合金的力学性能具有显著影响。

通过合理的元素配比和热处理工艺,可以优化合金的微观结构,从而提高其强度和韧性。

此外,该合金还具有良好的塑性,使得其在受到外力作用时能够发生一定的形变而不断裂。

四、结论本文研究了Ni-Cr-Fe-Al-Ti系高熵合金的纳米析出强化及其力学行为。

通过调整合金元素的配比和采用适当的热处理工艺,可以优化合金的微观结构,从而增强其力学性能。

第53卷第1期表面技术2024年1月SURFACE TECHNOLOGY·135·Cr3C2/WC的添加对Stellite 12熔覆层耐磨耐蚀性的影响赵菲,张亮*,吴志生,温保安(太原科技大学 材料科学与工程学院,太原 030024)摘要:目的提高Stellite 12熔覆层的耐磨耐蚀性能。

方法将Stellite 12合金粉末与碳化物(Cr3C2、WC)混合,采用激光熔覆技术在H13钢板上制备复合熔覆层。

通过超景深显微镜和XRD分析其显微组织和物相,通过显微硬度测试、摩擦磨损试验和电化学腐蚀试验,分别评价熔覆层的硬度、耐磨性和耐蚀性,并通过超景深显微镜对磨痕形貌进行分析。

结果添加碳化物后,熔覆层的微观组织以柱状晶和树枝晶为主,物相主要由γ-Co固溶体和碳化物(M23C6、M7C3)组成;Cr3C2的添加使得熔覆层的硬度降低,由610HV0.2降至530HV0.2,但耐磨性得到提高,磨损量由0.45 mm3降至0.33 mm3,下降了28%,耐蚀性得到提高,腐蚀电位由−0.385 V增加到−0.264 V,腐蚀电流密度由9.269×10−10 A/cm2降至1.496×10−10 A/cm2,极化电阻由3.982×107Ω·cm2提升至2.424×108Ω·cm2,提高了1个数量级;WC的添加使其硬度由610HV0.2提高至750HV0.2,磨损深度变浅,磨损量由0.45 mm3降至0.19 mm3,下降了43%,但耐腐蚀性有所降低。

3种熔覆层的磨损机制主要为磨粒磨损和黏着磨损。

结论 WC的添加可以有效提高熔覆层的硬度和耐磨性,但耐腐蚀性有所降低;添加Cr3C2后,耐蚀性得到显著提高,耐磨性略微提升,但硬度降低。

关键词:激光熔覆;复合熔覆层;显微硬度;摩擦磨损行为;磨损机制;电化学腐蚀行为中图分类号:TG156.99文献标志码:A 文章编号:1001-3660(2024)01-0135-08DOI:10.16490/ki.issn.1001-3660.2024.01.013Effect of Cr3C2/WC on Wear and Corrosion Resistanceof Stellite 12 Cladding LayerZHAO Fei, ZHANG Liang*, WU Zhisheng, WEN Baoan(School of Materials Science and Engineering, Taiyuan University ofScience and Technology, Taiyuan 030024, China)ABSTRACT: The properties of composite cladding layers prepared by laser cladding technology will vary considerably with the reinforcing phase.In order to study the effect of different carbide contents on the properties of the Stellite 12 cladding layer, the raw material used was Stellite 12 alloy powder with carbide (Cr3C2 and WC). In addition, 30 cm×30 cm×10 cm H13 steel was adopted as the substrate, on which Stellite 12, Stellite 12+10%Cr3C2 and Stellite 12+10%WC were prepared by laser cladding technology. The three cladding layers of Stellite 12, Stellite 12+10%Cr3C2 and Stellite 12+10%WC were then cut,收稿日期:2022-10-17;修订日期:2023-03-13Received:2022-10-17;Revised:2023-03-13基金项目:山西省基础研究计划(面上)(202303021211195)Fund:Basic Research Planning Program of Shanxi Province (202303021211195)引文格式:赵菲, 张亮, 吴志生, 等. Cr3C2/WC的添加对Stellite 12熔覆层耐磨耐蚀性的影响[J]. 表面技术, 2024, 53(1): 135-142.ZHAO Fei, ZHANG Liang, WU Zhisheng, et al. Effect of Cr3C2/WC on Wear and Corrosion Resistance of Stellite 12 Cladding Layer[J]. Surface Technology, 2024, 53(1): 135-142.*通信作者(Corresponding author)·136·表面技术 2024年1月ground and polished and corroded with aqua regia. The microstructures of layers were analyzed by ultra-deep field microscopy, the surfaces were examined by Xrd to analyze the physical phases and the hardness, wear resistance and corrosion resistance were evaluated by microhardness testing, friction wear testing and electrochemical corrosion testing, respectively. The wear scar morphology was also analyzed by ultra-deep field microscopy.The metallurgical results showed that the microstructures of the cladding layers were dominated by columnar crystals and dendrites after the addition of carbides, with the grain transformation from bottom to top being flat crystals to columnar crystals and then to dendrites and good metallurgical bonding at the surface of the bonding interface. Xrd inspection results showed that the three cladding layers had phases mainly composed of γ-Co solid solution and carbides (M23C6, M7C3), but the addition of WC led to the precipitation of Co6W6C and M7C hard phases.In terms of microhardness, the melt layer of Stellite 12 was 610HV0.2, the addition of Cr3C2 reduced the hardness of the melt layer to 530HV0.2 and the addition of WC increased its hardness to 750HV0.2. The wear performance was analyzed in terms of its average friction coefficient, wear profile and wear volume. The addition of Cr3C2 reduced the average coefficient of friction from 0.324 28 to 0.291 87 and the wear volume from 0.45 mm3 to 0.33 mm3, a decrease of 28%, but the wear depth did not change much, while the addition of WC reduced the average coefficient of friction from 0.324 28 to 0.115 58 and the wear volume from 0.45 mm3 to 0.19 mm3, a decrease of 43%, and the wear depth became shallow, from 70 µm to about 30 µm. The wear mechanism of the three cladding layers was mainly abrasive wear and adhesive wear, as analyzed by ultra-deep field microscopy.The polarization curve showed that the corrosion potential of Cr3C2 increased from −0.385 V to −0.264 V, the corrosion current density decreased from 9.269×10−10 A/cm2 to 1.496×10−10 A/cm2 and the polarization resistance increased from 3.982×107Ω·cm2 to 2.424×108Ω·cm2, an increase of one order of magnitude. The corrosion resistance was significantly improved, while the addition of WC led to a reduction in corrosion resistance. Compared to the two carbide-added cladding layers, the addition of WC increases the hardness by about 1.4 times compared to the addition of Cr3C2, the depth of wear marks is almost 40 µm shallower and the wear is about 57% less, but the corrosion resistance is reduced and the self-corrosion potential is shifted to the left by 0.131 V.KEY WORDS: laser cladding; composite cladding layer; microhardness; friction and wear behavior; wear mechanism;electrochemical corrosion behavior一些大型且价值较高的零部件在长期运行后必然会因表面磨损和腐蚀而影响其使用情况及寿命,考虑到经济问题,应推动表面改性技术的发展,即在基体零部件表面制备一层性能优异的熔覆层[1]。

双辉等离子表面Ni-Cr合金渗层的组织及耐蚀性能研究黄俊;吴红艳;毕强;张平则;姜云东【摘要】采用双层辉光等离子表面冶金技术在Q235钢表面制备Ni-Cr合金渗层,对合金渗层的组织特征、成分和耐蚀性能进行了研究.结果表明:Ni-Cr合金渗层与基体呈现良好的冶金结合状态;渗层中Ni,Cr元素含量由表及里逐渐减少,厚度约为30μm,渗层主要物相为Ni2.9Cr0.7Fe0.36.电化学极化试验表明经Ni-Cr共渗处理后试样的耐蚀性明显优于基材,且Ni-Cr合金渗层的保护效率高达99.7468%,而孔隙率仅有0.2%.【期刊名称】《材料工程》【年(卷),期】2010(000)011【总页数】4页(P79-82)【关键词】双层辉光等离子冶金技术;Ni-Cr合金渗层;Q235钢;极化曲线;耐蚀性【作者】黄俊;吴红艳;毕强;张平则;姜云东【作者单位】南京航空航天大学,材料科学与技术学院,南京,211100;南京信息工程大学,数理学院,南京,210044;南京航空航天大学,材料科学与技术学院,南京,211100;南京航空航天大学,材料科学与技术学院,南京,211100;南京航空航天大学,材料科学与技术学院,南京,211100【正文语种】中文【中图分类】TG174.445在工业生产中,钢铁零部件的失效多数起源与表面磨损与腐蚀破坏。

钢铁的腐蚀不仅造成经济上的损失而且不利于自然资源和能源的保护,有些情况下钢铁的腐蚀还危及人身安全[1-3]。

在金属表面形成保护性覆盖层能够有效地改善碳钢耐蚀性能。

双层辉光等离子表面冶金技术是一种新型的表面冶金技术,它可以在普通材料表面形成具有特殊物理、化学性质的表面合金层[4-7]。

Q235钢是铁道道钉、油气管道、输电系统、桥梁等户外结构的主要原料,这类零部件的腐蚀情况常常很严重[8-13]。

本工作采用双层辉光等离子表面冶金技术对Q235钢进行等离子表面Ni2Cr共渗处理,并研究其合金渗层的微观组织和耐蚀性能。

试样为Q235钢,尺寸为15mm×15mm。

源极材料为Ni80Cr20板。

双辉等离子Ni2Cr共渗工艺:极限真空度5×10-3Pa;工作气体为A r(99.99%);工作气压50Pa;阴极电压250~330V;阴极电流2A;源极电压950V;源极电流2A;工作温度:950℃;工作时间3h;试样与靶材的距离为15mm。

运用扫描电子显微镜(SEM,Quanta200,FEI Company)观察合金渗层截面的显微组织,对合金渗层合金元素进行能谱分析(EDS,XM S60S),并利用X射线衍射仪(XRD,BurkerD82ADVANCE)检测合金渗层的物相组成。

采用CH I660C型电化学工作站测量Ni2Cr合金渗层在3.5%NaCl溶液中的动电位极化曲线,并和基材Q235相对比。

电解池采用三电极体系,工作电极为Ni2Cr合金渗层,测试的有效面积为1cm2;参比电极选用饱和甘汞电极,辅助电极为铂电极;电位扫描范围为-0.8~1.6V,扫描速度为0.002V/s。

Q235表面Ni2Cr合金渗层截面的SEM形貌图如图1所示。

从图1中可以看到在Ni2Cr合金渗层与基体的界面结合处两侧的组织是两种不同的结构,图中区域Ⅰ为Ni2Cr合金渗层,区域Ⅱ为基体组织,由图1可知合金渗层及其与基体的界面结合处的组织致密,没有明显的空洞等缺陷。

图2为Ni2Cr合金渗层截面的EDS线扫描能谱图。

由图可知,在距离试样表面0~20μm的区域为Ni2Cr沉积层,该区域合金元素主要有Ni和Cr组成, Fe元素含量极少;距离表面20~30μm的区域为Ni2 Cr扩散层,该区域中Ni,Cr元素含量随深度的增加而逐渐减少,Fe元素含量则逐渐增加;距离表面30μm以后的区域则为基体。

本工作中所指的Ni2Cr合金渗层是由Ni2Cr沉积层和扩散层构成,其厚度约为30μm,沉积层的作用主要是改善基材Q235的耐蚀性,而扩散层则是改善沉积层和基体之间的结合状况,同时具备一定的耐蚀性。

根据双辉等离子表面渗金属的原理,由阴极辉光放电产生的离子将轰击试样表面,加热试样的同时将在试样表面产生很高的空位浓度,在空位浓度的驱使下,空位向基体内部扩散,从而形成一空位浓度梯度层,而该空位浓度梯度层为合金元素向基体内部扩散提供了一个快速通道[14,15]。

同时,由于试样处于高温状态下,基体元素同样会向沉积层中扩散。

因此实验过程中,在沉积层和基体界面处发生Ni,Cr和Fe元素的互扩散现象,从而在沉积层与基体的界面处形成合金元素成分呈梯度分布的扩散层,而这种由合金元素互扩散形成的扩散层组织结构有利于增强沉积层和基体之间的界面结合强度,改善沉积层的结合力[16]。

采用X射线衍射分析方法对Ni2Cr合金渗层进行物相组成分析。

图3是Ni2Cr合金渗层的X射线衍射图谱结果。

从试样的X射线衍射图谱中看出基材Q235的主要物相是Fe,而Ni2Cr合金渗层的主要物相成分为奥氏体相Ni2.9Cr0.7Fe0.36。

分析图3可知,Ni2Cr合金渗层的XRD衍射峰在2θ为44.111°,511373°,75.605°,91.946°,97.313°处附近出现,分别对应奥氏体相Ni2.9Cr0.7Fe0.36的(111),(200),(220), (311),(222)晶面,其中(111)晶面的衍射峰最强。

表明合金渗层为单晶相结构,且具有明显的择优取向。

腐蚀试验采用动电位法测试Ni2Cr合金渗层与基体在NaCl溶液中的极化曲线。

图4为Ni2Cr合金渗层和基材Q235在3.5%NaCl溶液中的极化曲线。

从图4可以看出,Ni2Cr合金渗层的极化曲线具有明显的钝化区间,且合金渗层的腐蚀电位与基材Q235相比发生正移。

这表明,利用双辉表面冶金技术在Q235表面形成的Ni2Cr合金渗层,阻碍了NaCl溶液中Cl-扩散到达基材Q235表面,从而无法形成电偶腐蚀,使得Ni2Cr合金渗层的腐蚀电位相比基材Q235发生正移,提高了Q235的抗腐蚀性能。

在电化学腐蚀试验中,涂层的保护效率(PE)和孔隙率(P)常用来评价涂层对基材的腐蚀防护性能,它们可以分别用如下的公式表示:式(1)和(2)中的Rpol(uncoated)和Rpol(coated)分别为基材Q235和Ni2Cr合金渗层的极化电阻。

ΔEcorr是基材和合金渗层的腐蚀电位差,而βa为基材的阳极塔菲尔斜率。

表1给出3.5%NaCl溶液中Ni2Cr合金渗层和基材Q235的电化学试验数据结果。

在相同的条件下,材料的腐蚀电位越高,腐蚀电流密度越小,极化电阻越大,说明该材料的耐蚀性能越好。

从表1数据可见, Ni2Cr合金渗层的腐蚀电位为-0.329V,腐蚀电流密度为4.048×10-8A/cm2,极化电阻则为1.0085× 106Ω/cm2,均明显的优于基材Q235。

根据公式(1)和(2)计算可得Ni2Cr合金渗层的保护效率高达9917468%,而孔隙率仅有0.2%。

Ni2Cr合金渗层高保护效率和低孔隙率,表明覆盖在基材Q235表面的Ni2Cr合金渗层致密且几乎没有洞穿合金渗层的微孔,这种致密的合金渗层结构使得NaCl溶液中Cl-很难通过合金渗层中存在的一些小微孔和其他缺陷渗入到达基体,从而导致其腐蚀电位正移、腐蚀电流密度很小且极化电阻很大。

由以上分析可知,基材Q235经过双辉等离子表面Ni2Cr共渗处理后,其耐蚀性能得到明显的改善。

(1)利用双辉等离子表面冶金技术制备的Ni2Cr合金渗层致密,且与基体呈现良好的冶金结合状态。

合金渗层中Ni,Cr元素含量由表及里逐渐减少。

渗层厚度约为30μm。

(2)XRD衍射图谱分析表明Ni2Cr合金渗层的主要物相是奥氏体钢相Ni2.9Cr0.7Fe0.36。

(3)Q235经双辉等离子表面Ni2Cr共渗处理后,耐蚀性得到明显的改善。

与基材Q 235相比,Ni2Cr合金渗层具有更高的腐蚀电位和极化电阻,以及更低的腐蚀电流密度,且Ni2Cr合金渗层的保护效率高达99.7468%,而孔隙率仅有0.2%。

【相关文献】[1] 翁永基.材料腐蚀通论[M].北京:石油工业出版社,2004.1-8.[2] 姜晓霞,李诗卓,李曙.金属的腐蚀磨损[M].北京:化学工业出版社,2003.1-23.[3] ZHANG Ling,JIN Yong,PENG Bo,et al.Effects of annealing temperature on the crystal structure and p roperties of electroless deposited Ni2W2Cr2P alloy coatings[J].Applied Surface Science, 2008,255(5):1686-1691.[4] 徐重.等离子表面冶金技术的现状与发展[J].中国工程科学, 2002,2(4):36-41.[5] XU Zhong.A novel plasma surface metallurgy:Xu2Tec p rocess [J].Surface and Coatings Technology,1990,44:1065-1073.[6] XU Zhong,COLUMBIA SC.Methods and apparatus for introdu2 cing no rmally solid materials into substrate surfaces[P].USA Patent:4,520,268,1985.[7] XU Zhong,COLUMBIA SC.Methods and apparatus for introdu2 cing no rmally solid materials into substrate surfaces[P].USA Patent:4,731,539,1988.[8] 张宝宏,丛文博,杨萍.金属电化学腐蚀与防护[M].北京:化学工业出版社,2005.1.[9] 曹楚南.中国材料的自然环境腐蚀[M].北京:化学工业出版社,2005.90-105.[10] 熊家锦,吴荣贵,钱兆庆.高强度结构钢的大气应力腐蚀试验[J].材料工程,1993,(1):24-27.[11] 王文和,沈士明,於孝春.近中性土壤中20#钢管道材料腐蚀行为与机理的研究[J].材料工程,2009,(6):5-9.[12] 于萍,王蕾蕾,邢文国,等.钢基表面热镀Zn2Mg合金镀层化学组成与电化学腐蚀行为的研究[J].材料工程,2008,(3):63-66.[13] 王磊,高彩茹,王彦锋,等.我国桥梁钢的发展历程及展望[J].机械工程材料,2008,32(5):1-3.[14] 徐重.等离子表面冶金学[M].北京:科学出版社,2008.24-27.[15] W EIRonghua.Plasma surface engineering research and itsp rac2 tical applications[M].India:Research Signpost,2008.355-379.[16] ZHANG H,L ID Y.Effectsof sputtering condition on tribolog2 ical p roperties of tungsten coatings[J].Wear,2003,255(7-12):924-932.。