电镀纯锡药水介绍与成本比较

- 格式:ppt

- 大小:3.20 MB

- 文档页数:9

电镀纯锡工艺镀纯锡添加剂CS-35一、产品简介CS-35半光亮剂(哑光)纯锡电镀工艺用于不需要全光亮电镀的印制电路板或其他电子元件,如集成电路、半导体、晶体管以及对电性、附着力要求较高的精密电子元件,尤其适用于滚镀上。

其使用电流密度范围宽,挂镀、滚镀及连续电镀均可使用,并具有优良的电镀性能。

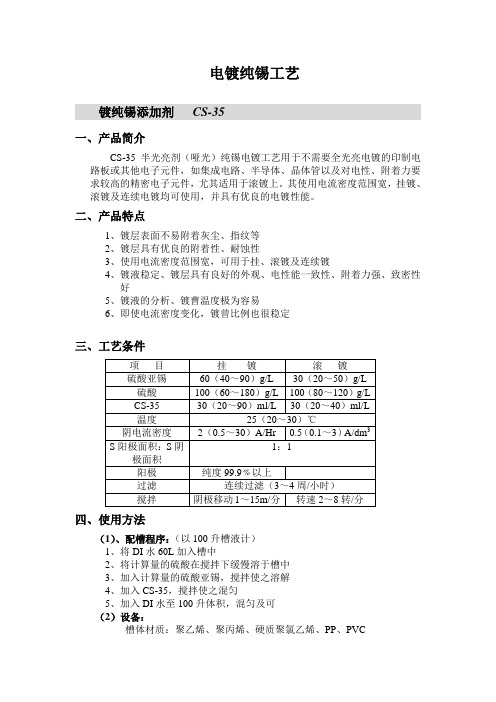

二、产品特点1、镀层表面不易附着灰尘、指纹等2、镀层具有优良的附着性、耐蚀性3、使用电流密度范围宽,可用于挂、滚镀及连续镀4、镀液稳定、镀层具有良好的外观、电性能一致性、附着力强、致密性好5、镀液的分析、镀曹温度极为容易6、即使电流密度变化,镀曾比例也很稳定三、工艺条件四、使用方法(1)、配槽程序:(以100升槽液计)1、将DI水60L加入槽中2、将计算量的硫酸在搅拌下缓慢溶于槽中3、加入计算量的硫酸亚锡,搅拌使之溶解4、加入CS-35,搅拌使之混匀5、加入DI水至100升体积,混匀及可(2)设备:槽体材质:聚乙烯、聚丙烯、硬质聚氯乙烯、PP、PVC加热:316不锈钢加热器、聚四氟乙烯加热器;不得使用钛质部件五、槽液维护1、配槽必需使用DI水2、严格控制溶液温度3、必需使用纯度99.9﹪的阳极板4、挂镀必需阴极移动,滚镀时转速要根据镀件进行调整5、镀液需连续过滤,保证循环3~4周/小时6、板镀完后用5~10﹪的磷酸三钠溶液在60~90℃的条件下浸润,防止板变色7、CS-35的消耗量为0.5(0.25~1)ml/Ahr,8、液位不够用DI水补加六、产品包装塑料桶:25升/桶七、储藏条件避免阳光直射,保质期二年,在-5℃~35℃下储藏。

八、安全措施强酸性,腐蚀,避免皮肤接触,戴塑胶手套、防护眼镜、戴口罩九、废水处理回收锡,将废液用碱中和,按环保要求排放十、检测方法通过HULL槽试验对添加剂质量、性能进行检测HULL中ZF304按最接着佳值加入条件:滚镀0.5A 10min 25℃挂镀1A 5min或3A 3min 25℃十一、镀液中硫酸亚锡、硫酸的含量分析硫酸亚锡的含量分析试剂:1﹪酒石酸液、1﹪氟化铵液、氨水溶液(1:1)、0.05MEDTA标准液吡啶-冰醋酸缓冲溶液(40ml冰醋酸加入150ml吡啶后稀释至1000ml)甲基百里香酚兰指示剂(1g甲基百里香酚兰与100g硝酸钾研磨混匀制成)方法:1、用移液管吸取镀液2ml于250ml锥形瓶中2、缓缓加入1﹪酒石酸液25ml和1﹪氟化铵液10ml3、加入少量甲基百里香酚兰指示剂,这时溶液变成黄色。

硫酸盐型光亮纯锡电镀添加剂哪家好?ASN-168属于硫酸盐型光亮纯锡电镀工艺,适用于滚镀、挂镀。

本工艺采用先进独特的电镀添加剂,可以在很宽的操作温度范围内,获得均匀的光泽纯锡镀层。

本工艺获得的纯锡镀层中有机物含量极少,具有极其优异的可焊性能,被广泛应用于电子电镀工业领域,适用于线路板、铜排、IC三极管、LED支架、四方针、铜带、端子等精密电子产品电镀。

➢ASN-168硫酸盐型光亮纯锡电镀工艺特性1.镀液稳定,容易控制。

2.阳极溶解均匀,锡离子稳定。

3.出光速度快,电镀效率高,电流范围特宽。

4.深镀能力与整平性优良,光亮范围宽。

5.镀层结晶细致光亮,长时间储存仍可保持极佳的焊锡性及抗蚀性。

➢ASN-168硫酸盐型光亮纯锡电镀工艺设备要求镀槽 PVC、PE、PP或耐酸玻璃纤维衬里的不锈钢槽(使用前应用5%的硫酸清洗)。

整流器直流输出电压为6V,最大波纹系数为5%。

阳极至少含99.99%纯锡做阳极,阳极钩用钛材或覆Monel,阳极袋用PP或Dynel。

温控镀液温度必须维持在建议范围内。

加热/冷却可用Teflon、铅或钛材料制造。

搅拌挂镀要用阴极移动,速度为1.5~3.0 m/min。

过滤挂镀必须过滤,用10μm 的PP或Dynel滤芯,不能用滤纸或纤维素过滤。

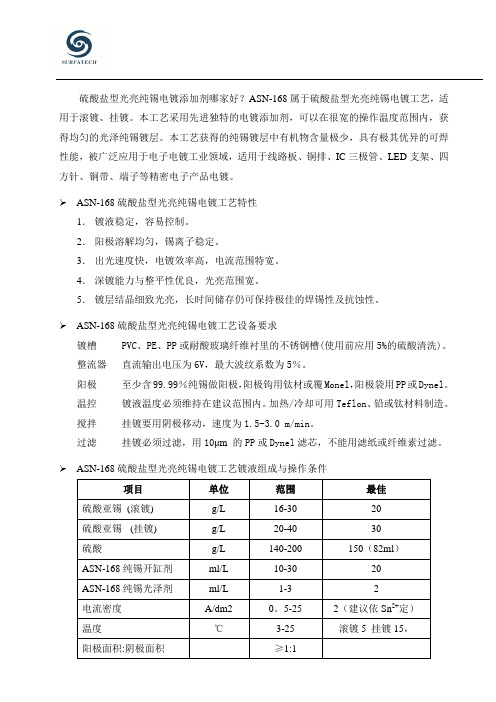

➢ASN-168硫酸盐型光亮纯锡电镀工艺镀液组成与操作条件项目单位范围最佳硫酸亚锡(滚镀) g/L 16-30 20硫酸亚锡(挂镀) g/L 20-40 30硫酸g/L 140-200 150(82ml)ASN-168纯锡开缸剂ml/L 10-30 20ASN-168纯锡光泽剂ml/L 1-3 2电流密度A/dm2 0。

5-25 2(建议依Sn2+定)温度℃3-25 滚镀5 挂镀15,阳极面积:阴极面积≥1:1➢ASN-168硫酸盐型光亮纯锡电镀工艺镀液配制1.往经彻底清洗的镀槽中注入1/3的纯水。

2.在搅拌下,加入计算量的硫酸。

3.待温度降至30度在搅拌下加入计算的硫酸亚锡。

纯锡电镀络合剂

(原创实用版)

目录

1.纯锡电镀的基本概念

2.纯锡电镀的优点

3.纯锡电镀的缺点

4.纯锡电镀络合剂的作用

5.纯锡电镀络合剂的选择和使用

6.纯锡电镀络合剂的发展趋势

正文

纯锡电镀是一种在金属表面涂覆一层纯锡的化学处理方法,能够有效保护金属表面免受腐蚀。

与传统的电镀方法相比,纯锡电镀具有许多优点,如良好的耐腐蚀性能、低电阻、良好的可焊性等。

然而,纯锡电镀也存在一些缺点,例如硬度较低、耐磨性较差等。

为了提高纯锡电镀的性能,常常需要使用纯锡电镀络合剂。

纯锡电镀络合剂是一种能够与锡离子形成络合物的物质,可以有效提高锡离子的稳定性,促进锡离子的沉积,从而提高纯锡电镀的性能。

选择纯锡电镀络合剂时,需要考虑多种因素,如络合剂的稳定性、溶解度、pH 值等。

此外,还需要根据电镀的具体条件,如温度、电流密度等,选择适合的纯锡电镀络合剂。

随着科技的发展,纯锡电镀络合剂也在不断更新和发展。

未来的发展趋势主要包括提高络合剂的性能、降低络合剂的成本、减少络合剂对环境的影响等。

第1页共1页。

电镀液主要成分及其作用详解在电镀加工生产过程中,我们要使用到电镀液这个必须的电镀原材料产品,电镀溶液的组成对电镀层的结构有着很重要的影响。

不同的镀层金属所使用的电镀溶液的组成可以是各种各样的.但是都必须含有主盐。

根据主盐性质的不同,可将电镀溶液分为简单盐电镀溶液和络合物电镀溶液两大类。

简单盐电镀溶液中主要金属离子以简单离子形式存在(如Cu2+、Ni2+、Zn2+等),其溶液都是酸性的。

在络合物电镀溶液中,因含有络合剂,主要金属离子以络离子形式存在(如[Cu(CN)3]2-、[Zn(CN)4]2-、[Ag(CN)2]-等),其溶液多数是碱性的,也有酸性的。

除主盐和络合剂外,电镀溶液中经常还加有导电盐、缓冲剂、阳极去极化剂以及添加剂等,它们各有不同的作用。

1、主盐主盐能够在阴极上沉积出所要求的镀层金属的盐。

主盐浓度高,溶液的导电性和电流效率一般都较高,可使用较大的电流密度,加快了沉积速度。

在光亮电镀时,镀层的光亮度和整平性也较好。

但是,主盐浓度升高会使阴极极化下降,出现镀层结晶较粗,镀液的分散能力下降,而且镀液的带出损失较大,成本较高,同时还增加了废水处理的负担。

主盐浓度低,则采用的阴极电流密度较低.沉积速度较慢,但其分散能力和覆盖能力均较浓溶液好。

因此,主盐浓度要有一个适当的范围,并与溶液中其他成分的浓度维持一个适当的比值。

有时,由于使用要求不同,即使同一类型的镀液,其主盐含量范围也不同。

对于电镀形状复杂的零件或用于预镀、冲击镀时,要求较高的分散能力,一般多采用主盐浓度低的电镀溶液。

而快速电镀的溶液,则要求主盐含量高。

2、导电盐导电盐能提高溶液的电导率,而对放电金属离子不起络合作用的物质。

这类物质包括酸、碱和盐,由于它们的主要作用是用来提高溶液的导电性,习惯上通称为导电盐。

如酸性镀铜溶液中的H2SO4,氯化物镀锌溶液中的KCl、NaCl 及氰化物镀铜溶液中的NaOH和NaCO3等。

导电盐的含量升高,槽电压下降,镀液的深镀能力得到改善,在多数情况下,镀液的分散能力也有所提高。

电镀药水在电镀中的应用电镀药水:在端子电镀业,一般的电镀种类有金,钯,钯镍,铜,锡铅,镍,而目前使用比较多的有镍,锡铅合金及镀金(纯金以及硬金),以下就针对这几种电镀药水加以述序其基本理论。

1.镍镀液:目前电镀业界镀镍液,多采用氨基磺酸镍浴(也有少数仍使用硫酸镍浴)。

此浴因不纯物含量极低,故所析出的电镀层内应力很低(在非全光泽下),镀液管理容易(不须时常提纯),但电镀成本较硫酸镍高。

而目前镍液分为三种类别,第一种为无光泽镍(又称雾镍或暗镍),即是不添加任何光泽剂,其内应力属微张应力。

第二种为半光泽镍(或称软镍)即是添加第一类光泽剂(又称柔软剂)随着添加量的增加,由微张应力渐渐下降为零应力,再变为压缩应力。

第三种为全光泽镍(或称镜面镍),即是同时添加第一类光泽剂和第二类光泽剂,此时内应力属高张应力。

无光泽,半光泽镍多半用在全面镀锡铅时(因锡铅镀层能将镍层全面覆盖,故无须用全光泽),或是用在电镀后须做二次加工(如折弯)而考虑内应力时,或是考虑低电流析出时。

而全光泽镍则用在镀金且要求光泽度时,氨基磺酸镍浴在搅拌情况良好下,平均电流密度可以开到40ASD,,最佳操作温度是在50~60度,随着温度下降高电流密度区镀层由光泽度下降,到白雾粗糙,烧焦,至密着不良。

随着温度的上升,氨镍开始起水解成硫酸镍,内应力也随之增加。

PH值控制在3.8~4.8之间,PH值过高,镀层的光泽度会下降,逐渐变粗糙,甚至烧焦,PH值过低镀层会密着不良。

比重控制在32~36Be,比重过高PH值会往下降(氢离子过多),比重过低PH值会往上升且电镀效率变差。

电流需使用直流三相滤波3%以下(可提升操作电流密度)。

此镍镀浴在制程中最容易污染的金属为铜,建议超过3~5ppm时,尽快做弱电解处理。

2.锡铅镀液:目前电镀业界镀锡铅液,多半采用烷基磺酸光泽浴(Bright)或无光泽浴(Mat)。

市面上也分为低温型(约在18~23度之间)与常温型。

其中以低温光泽浴使用最多,也较成熟。

电镀药水在电镀中的应用电镀药水:在端子电镀业,一般的电镀种类有金,钯,钯镍,铜,锡铅,镍,而目前使用比较多的有镍,锡铅合金及镀金(纯金以及硬金),以下就针对这几种电镀药水加以述序其基本理论。

1.镍镀液:目前电镀业界镀镍液,多采用氨基磺酸镍浴(也有少数仍使用硫酸镍浴)。

此浴因不纯物含量极低,故所析出的电镀层内应力很低(在非全光泽下),镀液管理容易(不须时常提纯),但电镀成本较硫酸镍高。

而目前镍液分为三种类别,第一种为无光泽镍(又称雾镍或暗镍),即是不添加任何光泽剂,其内应力属微张应力。

第二种为半光泽镍(或称软镍)即是添加第一类光泽剂(又称柔软剂)随着添加量的增加,由微张应力渐渐下降为零应力,再变为压缩应力。

第三种为全光泽镍(或称镜面镍),即是同时添加第一类光泽剂和第二类光泽剂,此时内应力属高张应力。

无光泽,半光泽镍多半用在全面镀锡铅时(因锡铅镀层能将镍层全面覆盖,故无须用全光泽),或是用在电镀后须做二次加工(如折弯)而考虑内应力时,或是考虑低电流析出时。

而全光泽镍则用在镀金且要求光泽度时,氨基磺酸镍浴在搅拌情况良好下,平均电流密度可以开到40ASD,,最佳操作温度是在50~60度,随着温度下降高电流密度区镀层由光泽度下降,到白雾粗糙,烧焦,至密着不良。

随着温度的上升,氨镍开始起水解成硫酸镍,内应力也随之增加。

PH值控制在3.8~4.8之间,PH值过高,镀层的光泽度会下降,逐渐变粗糙,甚至烧焦,PH值过低镀层会密着不良。

比重控制在32~36Be,比重过高PH值会往下降(氢离子过多),比重过低PH值会往上升且电镀效率变差。

电流需使用直流三相滤波3%以下(可提升操作电流密度)。

此镍镀浴在制程中最容易污染的金属为铜,建议超过3~5ppm时,尽快做弱电解处理。

2.锡铅镀液:目前电镀业界镀锡铅液,多半采用烷基磺酸光泽浴(Bright)或无光泽浴(Mat)。

市面上也分为低温型(约在18~23度之间)与常温型。

其中以低温光泽浴使用最多,也较成熟。

电刷镀溶液简介电刷镀溶液电刷镀所用的溶液品种很多,根据作用分为四大类:预处理溶液、电镀溶液、钝化液和退镀液。

下面分别进行介绍。

1.预处理溶液预处理溶液包括电净液和活化液,电净液的作用是用电化学方法去除被镀零件表面的油污;活化液的作用是用化学腐蚀和电解腐蚀的方法,去除被镀零件表面的氧化膜和锈斑,使其露出金属本身组织。

①电净液。

电净液以磷酸三钠为主体,另加氢氧化钠、碳酸钠等,溶液呈碱性,对任何金属材料表面都有脱脂净化作用。

表4.13是电净液的配方。

表4.13电净夜配方②活化液。

一般活化液都是酸性水溶液,具有较强的去除金属氧化物的能力。

表4.14为常用活化液配方;表4.15为铬活化液配方,专用于铬、镍及其合金材料或镀铬层的表面活化。

表4.14常用活化液配方表4.15铬活化液配方2.电镀液欲以高的沉积速度获得致密牢固的镀层,满足不同工况需要,刷镀液是关键。

电刷镀液的特点如下:①金属离子含量高,一般要比槽镀的金属离子含量高2―5倍,为使用大的电流密度和快速沉积提供了必要条件。

②大多数是络合物的水溶液,金属络合物在水中有相当大的溶解度,有相当好的稳定性。

③性能稳定和工作范围宽,能在较宽的电流密度和温度范围内使用,金属离子浓度和pH值无明显变化。

④可添加细化晶粒,减少内应力,提高润湿性等作用的添加剂。

⑤不燃,不爆,无毒性,腐蚀性小,便于运输和使用。

刷镀液已自成系列,有成品供应电镀厂使用。

表4.16为刷镀液系列。

(1)刷镀镍及其合金溶液特殊镍镀液可在钢、铁、合金钢、不锈钢、铸钢、铸铁、铬、镍、铜、铝以及其他高熔点金属表面获得结合良好的镀层,但沉积速度慢,通常用于沉积2―5μm的底层。

特殊镍镀层致密、孔隙小、硬度高、耐磨,亦可用于耐磨和防护镀层。

表4.17为刷镀镍液的组成和参数。

特殊镍为酸性镀液,20℃的密度为l.21g/cm3,电导率为0.153Ω-1・cm-1,无闪点,无强烈腐蚀性。

耗电系数为0.245 A・h/(dm2・μm)。