注塑机台作业流程图培训讲学

- 格式:doc

- 大小:39.00 KB

- 文档页数:6

注塑机台作业流程图注塑机的操作流程图开机前的准备操作过程佛山市XXX精密压铸有限公司注塑生产工艺流程图1、目的保证注塑机模具安装调试工作规范化操作,保证生产正常进行。

2、适用范围注塑机模具安装、调试作业工序3、职责由工艺员负责实施4、操作程序4、2 预热注塑机加热系统后,启动油泵,放慢开,锁模速度(10%~30%)并把开模位置移至最大值。

4、3 把公模吊装至注射机动、定模板之间,并把定位环轻装上注塑机定位圈上。

4、4 用小于50bar锁模力,锁上公模,用注座射嘴轻碰公模射嘴,并完全吻合为止,移开注射座。

4、5 用码模夹把前后公模分别紧固在定、动模板上,码模夹尽可能两边平衡夹紧。

4、6 打开公模,观察模内结构是否有异常或是有金属异物,用布碎轻抹清除。

4、7 调节公模,合适锁模,开模速度到顺畅为止,调节顶针距离以能顶出产品为宜,不宜过快、过长,加大锁模力至50~80bar调节低压锁模力,及高压位置至可以维护正常锁模为止。

4、8装好前、后模,冷却运水及模温调节机。

4、9 对空注射,5~6次,以清除料筒中过热塑胶。

手动注塑5~6次,依工艺参数,(如有需要,速度压力由小逐渐加大至规定范围。

4、10依工艺卡在允许范围内调节工艺至产品药检验合格为止,且工艺员调试应填写《工艺调试参数记录卡以便追溯。

4、支持性表格工艺调节参数记录卡、注塑成型工艺卡5、流程图流程负责人生产主任工艺员工艺员工艺员工艺员工艺员工艺员工艺班长内容仅供参考。

目录前言第一节塑料材料性能一、塑料三态二、结晶形塑料三、分子取向性四、分子量的分布五、塑料降解六、熔融指数七、常用塑料性能第二节注塑成型设备一、注塑机成型工作过程和基本组成二、注塑机多级注射优点三、依据成型制品模具选择注塑机四、注塑机的操作五、注塑发展分类第三节模具一、注塑模具分类二、注塑模具结构与组成三、模具设计要点第四节质量与成型工艺一、制品缺陷和质量标准二、成型中共性问题三、成型工艺对制品质量的影响前言塑料加工是种新兴工业,塑料制品具有重量轻,电器性能优异,化学稳定性好、易成型,易切削加工等等特点。

并能取代金属、陶瓷、玻璃、竹木等材料。

所以得到迅速发展。

塑料加工种类有挤出、吹塑、注射、浇铸、涂复、滚塑和热成型等。

我们公司目前塑料制品加工方法有三种类型:注射、挤出和吹塑。

就注射加工是一种特殊工种,因注塑制品是属于一次性成型基本无法返修,所以要从塑料原材料、注塑机、模具和成型工艺入手解决制品质量问题。

从常识到深入了解注射成型加工,才能成为一名优秀操作工。

因注塑机的安全操作及安全生产要求严格,市劳动局曾有文规定,注塑机操作工需培训持证上岗。

所以对初上岗的注塑机操作工需进行岗位培训。

通过培训对塑料原材料的介绍,能对公司常用原料性能了解,并能区分原料大类,不至用错料,经工艺调整生产出最佳的制品。

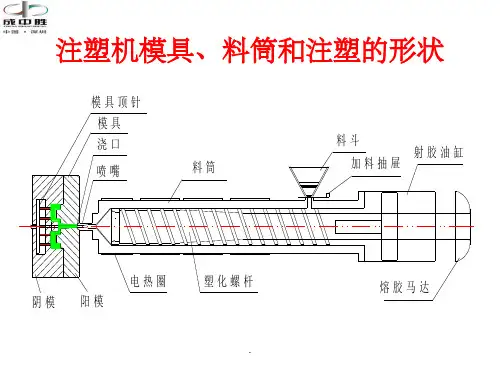

通过对注塑机的基本构造介绍,能对注塑机的开合模、注射、传动、控制和安全装置有大概了解,并能知道注塑机主要零部件名称,以便于操作、保养和维护。

通过注塑机操作实例,掌握操作方法和正确执行注塑机操作规程,以便于安全操作。

通过模具结构介绍,有利于认识模具对制品质量的关系,并利于正确使用和保养模具。

通过对注塑机工艺和注塑制品缺陷学习,知道注塑制品质量问题所在和解决方法,能更好执行本公司注塑制品质量标准。

本教材为培训注塑机操作工而编写,属常识性知识,适用于注塑制品的有关人员,因水平有限,编写中有不足之处,请予指正,谢谢!第一节塑料材料性能塑料主要是从石油、煤为基础原料中提炼生产出来,是高分子材料。

注塑机生产培训一、注塑机基本动作和操作方式1、基本动作:喷嘴前进(射座前进)、选择注塑方式,合模、注射、保压、冷却、开模、顶出、退针、合模。

2、注塑机三种操作方式:一般注塑机既可手动操作,也可以半自动和全自动操作。

(1)手动操作是在一个生产周期中,每一个动作都是由操作者拨动操作开关而实现的。

一般在试机调模时才选用。

(2)半自动操作时机器可以自动完成一个工作周期的动作,但每一个生产周期完毕后操作者必须拉开安全门,取下工件,再关上安全门,机器方可继续下一个周期的生产。

(3)全自动操作时注塑机在完成一个工作周期的动作后,可自动进入下一个工作周期。

在正常的连续工作过程中无须停机进行控制和调整。

但须注意,如需要全自动工作,则(1)中途不要打开安全门,否则全自动操作中断;(2)要及时加料。

(4)实际上,在全自动操作中通常也是需要中途临时停机的,如给机器模具喷射脱模剂等。

正常生产时,一般选用半自动或全自动操作。

操作开始时,应根据生产需要选择操作方式(手动、半自动或全自动),并按下相应手动、半自动或全自动按钮。

半自动及全自动的工作程序已由控制系统本身确定好,操作人员只需在控制面板上更改速度和压力的大小、时间的长短、顶针的次数等等,不会因操作者调错键钮而使工作程序出现混乱。

(5)注意:生产前必须在控制面板里根据产品性质设置好相应参数后才能选择半自动或全自动操作。

二、注塑机安全操作知识养成良好的注塑机操作习惯对提高机器寿命和生产安全都大有好处。

1、开机之前:(1)检查电器控制箱内是否有水、油进入,若电器受潮,切勿开机。

应由维修人员将电器零件吹干后再开机。

(2)检查供电是否正常。

(3)检查急停开关,前后安全门开关是否正常。

(4)检查各冷却管道是否畅通,并对油冷却器和机筒端部的冷却水套通入冷却水。

(5)检查各活动部位是否有润滑油(脂),并加足润滑油。

(6)打开电热,对机筒各段进行加温。

当各段温度达到要求时,再保温一段时间,以使机器温度趋于稳定。

业塑一、注机台作流程图领料配料烘干自检产两生产制日生注塑成型领模上模调试工艺造单计划表质领嵌件检不合格碎料入库粉碎处理合格合格产品去水口半成品入库一.作业过程(一)计划,根据车间产能、设(并复印下发到领班)车间主管接到由计划部下发的《生产制造单》备材料以及交货期编制车间《两日生产计划表》。

领模、领料、领嵌件(二),开具领模单到模房领取模具,并由配料操作工开具由班长根据车间《两日生产计划表》专业文档供参考,如有帮助请下载。

.领料单(包括原材料领料单、嵌件领料单)到仓库领取原料以及嵌件。

(三)配料配料操作工按照《配比表》进行配料并做好相关记录。

1.配料作业流程图关机调设时间配料领料清理机斗2.作业过程、领料(1),开领料单到仓库领料配料操作工根据《两日生产计划表》清理机斗2)(配料操作工检查机斗内是否还有上次配料未清理干净的原料,并清理干净。

(3) 调设时间分种左右。

—5配料操作工将混合机的搅拌时间调至4 配料(4)分种搅拌后,开启电源进行1a. 配料操作工将原料先倒一半进机箱内,加适当的色粉后, 另一半原料也倒进机箱内搅拌。

4分种后自动停止搅拌。

b. 开启电源,机箱内的原料开始搅拌, c. 打开机箱,取出搅拌好的原料,操作完毕。

关机(5)关掉电源开关,并把时间表调整为零,清理机箱内外表面。

] 配料操作保养规程具体参见[ 烘干(四)作业过程2. (1). 计划注塑部班长将车间《两日生产计划表》以及相应的《制造订单》下发到配料操作工。

专业文档供参考,如有帮助请下载。

.(2).领料配料操作工根据《两日生产计划表》及《生产制造单》开领料单到仓库领取相应的原料。

(3). 配料配料操作工按照《配比表》的比例对原料进行配比。

(具体参见[配料作业指导书])(4). 烘干a. 配料操作工将烘干机温度表调至适用该种材料温度范围(80℃--125℃左右),并检查排风口是否正常。

配料操作工将烘干机上盖打开,把配比好的原料倒进机箱内,一次性加满即可盖上上盖。

一、注塑机台作业流程图

一.作业过程

(一)计划

车间主管接到由计划部下发的《生产制造单》(并复印下发到班长),根据车间产能、设备材料以及交货期编制车间《两日生产计划表》。

(二)领模、领料、领嵌件

由班长根据车间《两日生产计划表》,开具领模单到模房领取模具,并由配料操作工开具

领料单(包括原材料领料单、嵌件领料单)到仓库领取原料以及嵌件。

(三)配料

配料操作工按照《配比表》进行配料并做好相关记录。

1.配料作业流程图

2.作业过程

(1)、领料

配料操作工根据《两日生产计划表》,开领料单到仓库领料

(2)清理机斗

配料操作工检查机斗内是否还有上次配料未清理干净的原料,并清理干净。

(3) 调设时间

配料操作工将混合机的搅拌时间调至4—5分种左右。

(4)配料

a. 配料操作工将原料先倒一半进机箱内,加适当的色粉后,开启电源进行1分种搅拌后,另一半原料也倒进机箱内搅拌。

b. 开启电源,机箱内的原料开始搅拌,4分种后自动停止搅拌。

c. 打开机箱,取出搅拌好的原料,操作完毕。

(5) 关机

关掉电源开关,并把时间表调整为零,清理机箱内外表面。

具体参见[配料操作保养规程]

(四)烘干

配料操作工将配好的原料于生产前10小时进行烘干备用。

1.烘干作业流程图

2.作业过程

(1). 计划

注塑部班长将车间《两日生产计划表》以及相应的《制造订单》下发到配料操作工。

(2).领料

配料操作工根据《两日生产计划表》及《生产制造单》开领料单到仓库领取相应的原料。

(3). 配料

配料操作工按照《配比表》的比例对原料进行配比。

(具体参见[配料作业指导书])(4). 烘干

a. 配料操作工将烘干机温度表调至适用该种材料温度范围(80℃--125℃左右),并检查

排风口是否正常。

配料操作工将烘干机上盖打开,把配比好的原料倒进机箱内,一次性加满即可盖上上盖。

b.配料操作工顺次开启电源总开关、加热开关、电机开关,进行原料烘干。

c.原料烘干后,配料操作工应该停止加温原料,开启保温状态,方可取出原料。

d.烘干完成后,配料操作工要关掉电源开关,并清理机箱内的剩余原料、检查机内筛网

是否结胶块。

(5)加料注塑

配料操作工将烘干好的原料倒入指定的注塑机,调试完成后即可由注塑工进行注塑生产。

具体参见[烘干机操作保养规程]

(五)上模

1)班长将领到的模具放置于相应的机台交给上下模员,由上下模员工将模具前后清理干净。

2)上下模员运用天车将模具搬运到指定注塑机(需要上模或换模)的指定位置。

(具体参见[天车操作规程])

3)上下模员测量模具厚度调机容模距离,用标准的管正环套在模具前端定位,模具中心位置与射台中心位置一致,以避免射胶漏胶现象。

4)上下模员根据模具大小上好马铁(每台机不得少于8个),并进行水、油管的安装,并确保通水、通油。

5)模具安装完毕之后,由上下模员对注塑机进行预热(大约40分钟),并将配好的料倒入相应的机台,完成后及时通知工艺师傅。

(六)调试工艺

1)在接到上下模员的通知后,工艺师傅先进行机台,模具的检查,确认OK后方可对机台进行调试。

2)调试工艺过程的调试事项

a. 模具的合模力(根据模具大小,机械大小调节)

b.顶钉的顶出位置(根据产品的厚度调节)

c. 开锁模压力和速度(根据模具设计,是否抽心结构而定)

d.射台前进与后退的压力和速度(根据材料性质,性能)

e.模具是否加温或冷却。

调注塑压力(根据产品的要求控制1-6段设置)

3)调试OK后,工艺师傅先射胶试产十几模产品,将试产合格的产品交给品管

检验或作冲击试验以及产品尺寸的检验,规格符合要求后,通知注塑班长安排注塑

工进行生产。

(七)注塑

1)由注塑工进行产品的注塑生产,并在生产过程中做好自检工作(具体参见[产品生产过程检验规程]、[工装夹具使用规程])

2)注塑员对生产出来的产品进行去口水料处理,处理完毕之后才可装箱。

3)生产结束后,注塑工要先停模具加温机(或冷却水),再停机电马达、紧急开关,并清点数量做好相关记录。

4)工作环境要求

A)机台要清理干净。

B)胶框要放置于工作区的指定位置。

C)水口、废料要放入指定的回收袋,进行回收再利用。

D)工装夹具要摆放于指定的位置。

E)装放产品的胶框要贴上标签,注明产品图号、产品数量、生产日期、生产操作人员。

5)白班、夜班交接时不同班次注塑工要进行产品型号、产品尾数的交接。

(八)半成品入库

由注塑部班长或者生产文员将检验合格的产品进行入库。

(九)粉碎

由配料员对报废品、水口进行粉碎处理。

1.粉碎作业流程图

2.作业过程

(1)分类

粉碎操作工对需要粉碎的水口或废料按照透明原料水口、透明颜色水口、白色水口、黑料水口进行分类

(2).检查确认

粉碎操作工检查皮带、刀片,调整螺丝是否在适当位置。

(3).粉碎

a. 粉碎操作工将水口倒在框架上,打开机斗门一小部分,将水口料推进机斗箱内进行粉碎。

b. 粉碎后碎料通过筛网进入料箱。

c. 粉碎操作工把口水倒在框架上,发现大胶块时,应挑出进行打碎再进行粉碎。

d. 粉碎操作工对粉碎好的碎料进行装袋备用。

(4).关机

关机的具体要求:

a. 关机前要求粉碎斗的水口要粉碎干净。

b. 关掉电源。

c. 清理机箱内外表面。

d. 检查各零部件是否松动。

(十)碎料入库

由配料员将粉碎好的物料进行入库重新利用。