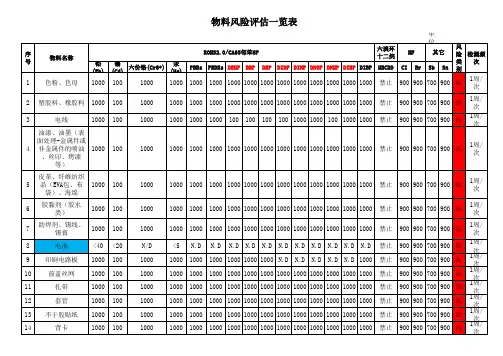

物料风险评估一览表教学提纲

- 格式:xlsx

- 大小:17.11 KB

- 文档页数:3

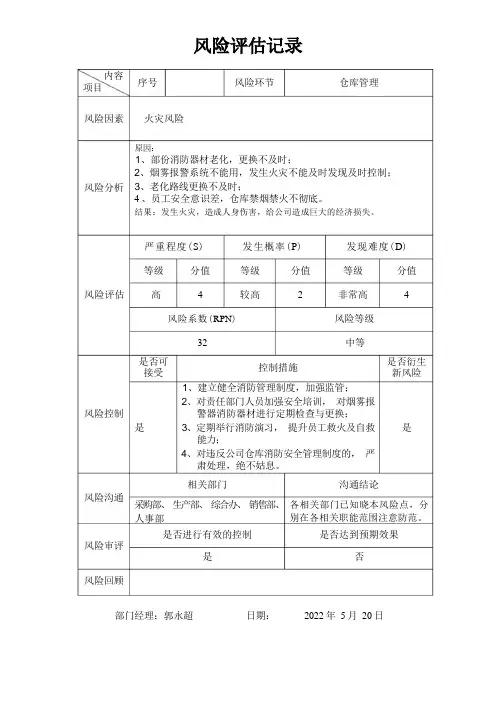

内容项目序号 风险环节 仓库管理风险因素 火灾风险原因:1、部份消防器材老化,更换不及时;2、烟雾报警系统不能用,发生火灾不能及时发现及时控制;风险分析 3、老化路线更换不及时;4 、员工安全意识差,仓库禁烟禁火不彻底。

结果:发生火灾,造成人身伤害,给公司造成巨大的经济损失。

严重程度(S )等级 分值风险评估 高 4风险系数(RPN )32是否可 接受发生概率(P )等级 分值较高 2控制措施发现难度(D )分值非常高风险等级中等4是否衍生 新风险风险控制风险沟通风险审评风险回顾1、建立健全消防管理制度,加强监管;2、对责任部门人员加强安全培训, 对烟雾报警器消防器材进行定期检查与更换;3、定期举行消防演习, 提升员工救火及自救能力;4、对违反公司仓库消防安全管理制度的, 严肃处理,绝不姑息。

相关部门采购部、 生产部、 综合办、 销售部、 人事部是否进行有效的控制是沟通结论各相关部门已知晓本风险点,分别在各相关职能范围注意防范。

是否达到预期效果否部门经理:郭永超 日期: 2022 年 5 月 20 日等级是是内容 项目风险因素 风险环节1 、物品摆放方法错误,超量存放; 2、防护不当;3 、易燃、易爆、有毒物品混放。

物资管理浮现的原因及导致的后果:原因:1 、仓管人员缺少相应的安全意识;2、仓库库容有限;风险分析 3 、仓管缺少相关技能及专业知识。

后果:1、物资布局不合理,错误的摆放对本来就紧张的库容造成更大的压力;2、防护不当会对原料及产品造成伤害;3、易燃、易爆品有火灾隐患,有毒物品污染其它物资。

风险评估风险控制风险沟通风险审评风险回顾严重程度(S )等级 分值高 4风险系数(RPN )24是否可 接受发生概率(P )等级 分值中 3控制措施发现难度(D )等级 分值可能性大 2风险等级中等是否衍生 新风险1、严格按照 6S 管理对物品定点定位存放;2、定期对部门人员进行培训,提高仓管人员是 是3 、对易燃易爆有毒物品隔离存放。

.仓储管理系统风险评估报告起草人:起草日期:审核人:审核日期:审核人:审核日期:批准人:批准日期:目录1.目的2.范围3、风险评估小组人员及职责4、风险评估流程5、物料管理风险的识别6、风险等级7、评估结果8、风险接受9、风险沟通和审核10.评估结论前言:我公司对仓储系统进行了风险评估,我们对该系统进行评估,以检查整改后的效果或其他风险因素,从而更好的保证产品质量。

1.目的:根据验证管理规程,利用风险管理方法和工具,对物料系统各要素,进行分析、评估,以确定物料管理的风险,并在确认过程中,对关键要素进行监控和确认,以确.保关键要素能够得到有效控制,能够降低可能造成的产品、物料质量风险。

2.范围:物料管理系统。

3.风险评估小组人员及职责成员分工职务姓名责任风险评估的批准及事务协调,风险评估组长质量负责人的最终审核负责风险评估的审核、预防措施的正确成员生产部部长实施成员供应部库管员风险评估的起草、资料编写、信息汇总成员QA 员负责制定降低风险的措施成员质检部部长提供必要的评估信息成员供应部部长风险评估审核、风险沟通成员设备部长负责制定降低风险的措施,风险评估审核、风险沟通4.评估流程:.风险启动风风险识别风沟通险风险分析评险估风险评价管风风险降低沟通险理控风险接受制工沟通风险审核具沟通回顾事件风险回顾不可接受.5、物料管理风险的识别(鱼骨图)供应商物料请验物料放行人员产品发运审计及时性放行规程健康状况运输工具合格供应商取样放行人员岗位操作途中温度控制产品物料质量保障品种,规格,数量贮藏条件温度、湿度火灾划区管理物料管理蚊虫鼠害外包装完整性特殊物料管理标识牌入库验收物料贮存库房安全标识及区域划分6、风险等级.根据医药生产的特点和便于确切的评定等级,本次将严重程度、发生频率和检测性的评定等级分为 5级。

6.1 严重程度的评定等级表严重程度的评定等级表等级严重程度1风险危害的严重性低(可忽略)2风险危害的严重性偏低(微小)3风险危害的严重性中度(中等)4风险危害的严重性较高,但尚未影响安全或是违反政府条例5风险危害的严重性处于毁灭之中,且安全系统失效之前或是违反政府条例之前毫无预先警告6.2 发生频率的评定等级表发生频率的评定等级表等级发生的可能性1 发生率低(发生率稀少)2 发生率偏低(不太可能发生)3 发生率中度(可能发生)4 发生率较高(很可能发生)5 极易发生6.3 检测性的评定等级表检测性的评定等级表等级发生的可能性1易检测(易被发现或被防止)2较易检测 (由过程控制发现或防止 )3能检测 (被发现的可能性属于中等 )4难检测(被发现的可能性非常小)5无法检测(不可能检测出潜在的缺陷)6.4 计算风险优先数 RPN。

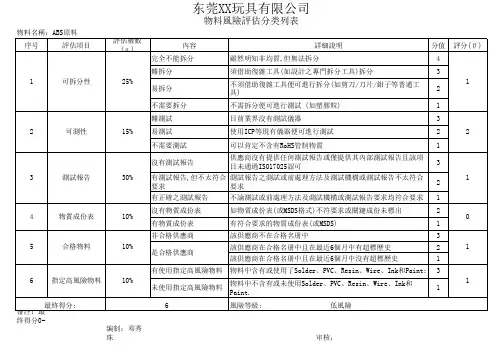

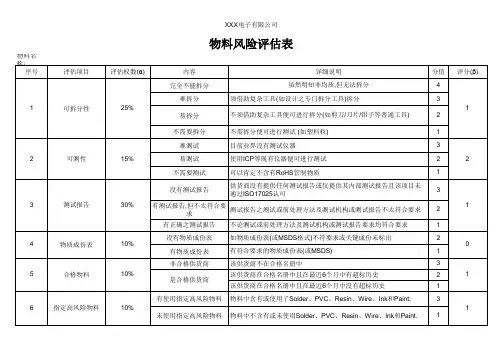

物料名称:093#滤材序号评估项目评估权数(α)内容详细说明分值评分(β)完全不能拆分虽然明知非均质,但无法拆分4难拆分须借助复杂工具(如设计之专门拆分工具)拆分3易拆分不须借助复杂工具便可进行拆分(如剪刀/刀片/钳子等普通工具)2不需要拆分不需拆分便可进行测试 (如塑料粒)1难测试目前业界没有测试仪器3易测试使用ICP等现有仪器便可进行测试2不需要测试可以肯定不含有RoHS管制物质1没有测试报告供货商没有提供任何测试报告或仅提供其内部测试报告且该项目未通过ISO17025认可3有测试报告,但不太符合要求测试报告之测试或前处理方法及测试机构或测试报告不太符合要求2有正确之测试报告不论测试或前处理方法及测试机构或测试报告要求均符合要求1没有物质成份表如物质成份表(或MSDS格式)不符要求或关键成份未标出2有物质成份表有符合要求的物质成份表(或MSDS)1非合格供货商该供货商不在合格名册中3该供货商在合格名册中且在最近6个月中有超标历史2该供货商在合格名册中且在最近6个月中没有超标历史1有使用指定高风险物料物料中含有或使用了Solder、PVC、Resin、Wire、Ink和Paint;3未使用指定高风险物料物料中不含有或未使用Solder、PVC、Resin、Wire、Ink和Paint.1编制: 审核:可拆分性可测性测试报告物料风险评估表12325%15%30%121最终得分:6456合格物料指定高风险物料物质成份表风险等级: 低风险是合格供货商10%10%10%011。

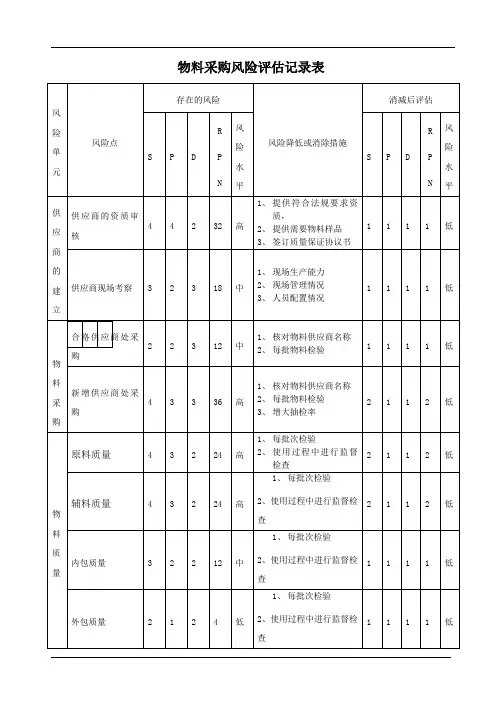

物料采购风险评估记录表存在的风险风险R风风险点险单S P D P水元N 平供供应商的资质审应核4 4 2 32 高商的建供应商现场考察 3 2 3 18 中立合格供应商处采2 23 12 中物购料新增供应商处采4 3 3 36采高购购原料质量 4 3 2 24 高风险降低或消除措施1、提供符合法规要求资质,2、提供需要物料样品3、签订质量保证协议书1、现场生产能力2、现场管理情况3、人员配置情况1、核对物料供应商名称2、每批物料检验1、核对物料供应商名称2、每批物料检验3、增大抽检率1、每批次检验2、使用过程中进行监督检查1、每批次检验消减后评估R风险S P D P水N平1111低1111低1111低2112低2112低辅料质量 4 3 2 24 高2、使用过程中进行监督检物查料1、每批次检验质2、使用过程中进行监督检内包质量 3 2 2 12 中量查1、每批次检验外包质量 2 1 2 4 低2、使用过程中进行监督检查2112低1111低1111低取样及检验误差44232高物运输过程中污染 2 1 3 6 低料运运输过程中防淋、2 13 6 低输防晒供供应商物料质量3 2 2 12 中应评估商再评供应商管理 3 2 2 12 中价1.建立取样规程 2. 对取样人进行培训 3. 对检验结果应有复核人1、不与可污染物同时运输2、单独进行运输1、箱式车辆运输1、每年进行供应商评估2、不定时对供应商再现场考察1、及时更换供应商资料2、连续 2 批不合格供应商停止供货1111低1111低1111低1111低1111低。

生产物料风险评估规范(ISO9001:2015)1目的:为正确识别我司所有原材料、零部件的环境管理物质风险等级,以利于生产过程对环境管理物质的进行有效的控制,特制定本办法作为物料/零件风险等级评估的指引。

2范围:本作业指引适用于我司的生产物料的风险评估。

3职责:样品承认工程师:由零件承认工程师主导依据风险等级结果来负责零件材料风险的评估。

采购:负责收集供货商的材质认证报告及材质承认书等资料。

品管:负责进行XRF进料检验抽检,协助样品承认工程师进行供应商HSF 评估。

4定义4.1材料风险:指原材料、零部件、组件所构成材料本身的风险。

4.2供应商风险:指提供物料的供应商的环境管理物质体系的综合水准,一般通过对供应商的评鉴结果及日常交货品质状况来决定。

4.3综合风险:指对以上风险的综合考量。

5作业内容5.1零件材料风险评估:高低1、焊锡类1、各大厂商所提供的IC类2、印刷电路板(PCB)及FPC 2、电阻、电容类3、油漆、油墨类3、各光电器件及敏感组件4、有表面电镀五金件(如管脚,铁框)4、各晶体管晶圆器件5、LED类5、ITO、CL、sensor6、包装材料7、其它各类辅料(LCD)8、其它各类辅料(LCM)9、液晶、PI、TOP、边框料等10、偏光片类11、胶类(保护膜、背胶等)5.2供应商等级风险评估:高中低2年内有HSF不符记录供应商设有物理或化学分析实验室的供应商大型跨国企业未曾建立任何质量管理体系的供应商2年之内未出现过HSF不符记录及没有产生批退且已经建立质量控制体系供应商行业垄断性质企业存在混合制程而未建立有害物质控制相关体系的供应商/ 贸易供应商外包供应商(我司提供全部物料则不计)/ 取得QC080000认证的供应商或知名品牌的绿色供应商,如SONY GP。

供应商风高中低高中低险等级物料风险高高高低低低等级综合评定高高低高中低未能通过现场审核供应商综合评定为高风险。

5.3风险等级的管理措施:5.3.1对风险物料制定[HSF物料抽样测试计划]送试验室进行测试。

物料/零件RS风险等级评估程序(QC080000-2017)1.0 目的为识别本公司所有原物料﹑零部件的环境管理物质风险等级﹐以利于生产过程中对环境管理物质的控制﹐特制订本办法作为物料/零件风险等级评估的指引。

2.0 范围2.1 本作业办法适用于FD/FG/FQ厂区的生产用料﹑外包半成品/成品﹑外买外卖产品的风险等级评估及管理。

2.2 本作业办法不适用于模具承认时的风险评估。

3.0 定义3.1 材质风险﹕指原物料﹑零部件﹑组件所构成的材质本身的风险﹐一经评定后其一般不会再发生变化。

3.2 供货商风险﹕指提供物料的供货商的环境管理物质体系的综合水平﹔一般通过对供货商RSC体系的评鉴结果﹑供货商的品牌知名度或其日常交货质量状况来进行适时评定。

3.3 物料风险﹕指材质风险与供货商风险的总体考虑﹔一般通过将这两种风险评分的乘积作为其最终评定结果。

3.4 客供料﹕指由客户方直接交付给本公司投入生产使用的物料(本公司与该物料的制造商/代理商不发生任何交易﹔亦非客户指定供货商提供的物料)。

4.0 职责4.1 零件承认工程师﹕负责材质风险的评估。

4.2 品保工程师﹕4.2.1 负责供货商风险的评估﹔4.2.2 结合材质风险完成物料风险等级识别﹔4.2.3 将所有评估结果登录于风险评估表上。

4.3 IQC: 依据风险等级结果来执行IQC进料检验抽检。

5.0 作业程序5.1 物料风险评估的时机5.1.1 新零件的物料风险评估必须在新零件承认时由相关人员进行评定完成﹔评定结果记录于零件样品承认书﹔同时由品保单位将评估结果登录于风险评估表。

相关作业流程请参考“零件承认作业办法”。

5.1.2 已被承认零件的物料风险于进料前由相关人员完成评定﹔评定结果记录于风险评估表。

5.2 物料/零件风险的识别5.2.1 为充分及有效的识别材质风险﹐针对组成各物料/零件的材质中环境管理物质的应用历史进行识别如下表﹕环境管理物质应用历史塑料添加剂﹑稳定剂﹑焊锡材料﹑油墨中的添加剂﹑玻璃及铅陶瓷中的添加剂镉塑料添加剂﹑着色剂﹑稳定剂﹑油墨中的添加剂某些塑料的添加剂﹑凝固剂﹑荧光灯泡﹑开关及继电器中的汞某些特殊元器件六价铬电镀﹑金属表面防锈处理﹑颜料PBB/PBDE 塑料中的阻燃剂Phthalate 塑料增塑剂(特别是柔性塑料材料)﹑油漆﹑颜料﹑粘着剂卤素阻燃剂塑料中的阻燃剂5.2.2 若供货商本身或其所交物料/产品制程属于下表特定情况之一﹐则该物料/零件应直接判定为高风险等级(不需执行5.2.3作业)。

关键采购产品供给风险治理方案1.目的:为了确保公司A类关键物料〔A类关键物料明细见‘物料A/B/C分类表’,下同〕的供给,避免和降低因采购物资的欠缺等因素引发的风险,结合公司工作实际制定本方案。

2.适用范围:本预案适用于公司A类关键物料的采购工作可能碰到的风险。

3.职责:采购部负责关键产品供给风险的识别、评估和报告;采购部负责针对风险采取的方法的制定工作;采购部、物流部、制造部、质保部、技术部等负责方法的实施工作;分管副总负责方法的审批。

4.风险评估:公司关键产品的采购风险评估如下表:注:* 风险严峻程度区分及评判准那么:1分:轻轻风险,对生产进度阻碍能够忽略不计; 2分:一样风险,对生产进度阻碍较小; 3分:中度风险,生产进度短时间内(3天之内)有困难;4分:严峻风险,生产进度长期内〔3天以上〕有困难;5分:超级严峻,生产不能进展,供给链中断**风险发生频度及评判准那么:〔评判依据供给商日常业绩记录〕1分:极少发生,发生概率几乎为零;2分:很少发生,有发生的可能,但概率小〔小于10%〕; 3分:偶然发生,发生概率10%-20%; 4分:有时发生,发生概率20%-50%;5分:常常发生,发生概率大于50%。

5.风险防范方法:针对风险系数抵达5以上的风险,采取方法避免风险给公司带来的损失。

5.1材料质量达不到公司质量要求,阻碍生产方案的风险:5.1.1将必需通过ISO9000质量体系认证作为供给商资格审核的必要条件,并在合同中明确。

5.1.2在合同中与供给商约定两边认可的质量标准,并明确原材料不合格对公司造成阻碍时供给商应承当的责任。

对供货中显现过的质量问题在供给商年度审核中重点跟踪操纵。

5.1.3关键原材料规定适量的平安库存,降低对生产方案的阻碍。

5.1.4关键原材料保证有两个供给商,备用供给商列入合格供给商名录。

5.1.5一旦显现原材料质量不合格的情形,采购部负责评估再次到货时刻对生产方案的阻碍,可能的不良阻碍要及时向分管副总汇报,并和谐制造部对方案做调整。