影响涤纶碱减量处理的因素分析

- 格式:doc

- 大小:13.50 KB

- 文档页数:2

涤纶碱减量处理及其性能分析

顾青

【期刊名称】《纺织标准与质量》

【年(卷),期】2024()2

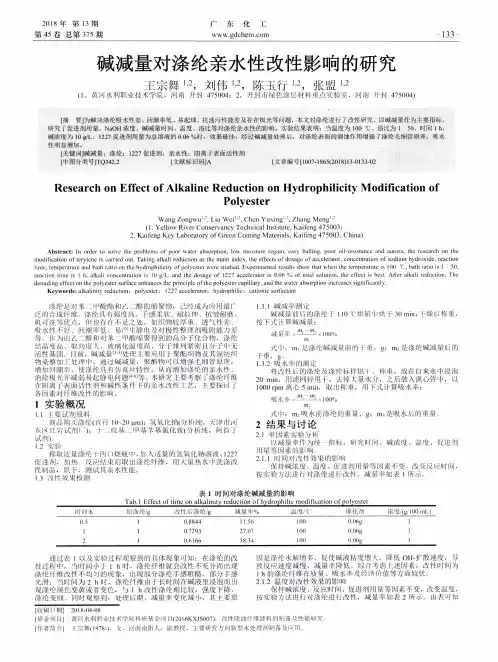

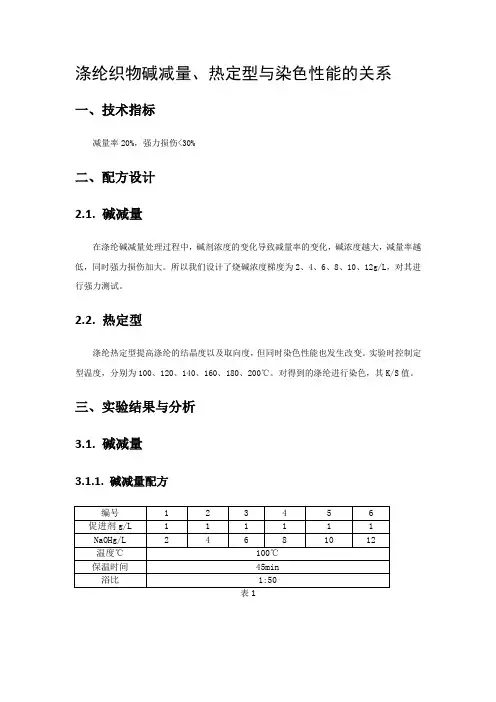

【摘要】为了探讨涤纶丝碱减量的工艺和碱减量对涤纶丝微观结构的影响,利用NaOH对涤纶丝进行碱减量处理,探究其处理前后的性能和微观结构的变化。

选择在浴比为1∶20、温度为130℃、时间为40 min条件下,利用不同用量的NaOH 和不同用量的促进剂1227处理涤纶丝,结合减量率和强力确定了碱减量的处理工艺;采用电子扫描电镜、傅立叶红外光谱仪及X-射线衍射仪对碱减量处理前后的涤纶丝进行微观结构分析。

该试验结果表明,当在浴比为1∶20、温度为130℃、时间为40 min和NaOH用量为6 g/L时,促进剂1227用量为1 g/L时的涤纶丝减量率为20.87%,强力为750 cN;减量后涤纶表面虽发生刻蚀,但分子结构没有发生变化,结晶度稍有提高。

该试验表明,在上述特定条件下不会引起涤纶丝碱减量化学结构的变化。

【总页数】5页(P42-46)

【作者】顾青

【作者单位】上海勘测设计研究院有限公司

【正文语种】中文

【中图分类】TS151.9;TS157

【相关文献】

1.烷基咪唑类双子型离子液体对涤纶织物的碱减量处理

2.涤纶碱减量和染色—浴处理工艺研究

3.仿真丝改性涤纶研究——Ⅲ.改性涤纶碱减量处理及仿真丝效果研究

4.碱减量-氟硅烷处理涤纶织物的拒水拒油性

因版权原因,仅展示原文概要,查看原文内容请购买。

一、实验目的1. 了解涤纶碱减量处理的原理和工艺流程;2. 掌握碱减量处理对涤纶织物性能的影响;3. 通过实验验证不同工艺参数对涤纶碱减量处理效果的影响。

二、实验原理涤纶碱减量处理是指在高温和较浓的烧碱液中处理涤纶织物的过程。

在处理过程中,涤纶纤维表面聚酯分子链的酯键水解断裂,形成不同聚合度的水解产物,最终形成水溶性的对苯二甲酸钠和乙二醇。

碱减量处理可以使涤纶织物表面粗糙化、凹凸不平,消除涤纶丝织物的极光,提高织物的柔软度、光泽柔和度,改善吸湿排汗性,具有类似真丝的风格。

三、实验材料1. 涤纶织物:白色、经纬密度为12060;2. 氢氧化钠:分析纯;3. 碳酸钠:分析纯;4. 烧碱溶液:浓度分别为2%、4%、6%、8%、10%;5. 实验仪器:电热恒温水浴锅、电子天平、高温烘箱、强力仪、透气仪、吸湿排汗测试仪等。

四、实验方法1. 将涤纶织物剪成规定尺寸的样品,分别称重;2. 按照不同浓度制备烧碱溶液,放入恒温水浴锅中预热;3. 将样品放入烧碱溶液中,在一定温度下处理一定时间;4. 处理完成后,将样品取出,用去离子水冲洗干净,晾干;5. 对处理后的样品进行性能测试,包括强力、透气性、吸湿排汗性等;6. 比较不同工艺参数对涤纶碱减量处理效果的影响。

五、实验结果与分析1. 不同烧碱浓度对涤纶碱减量处理效果的影响实验结果表明,随着烧碱浓度的增加,涤纶织物的强力逐渐下降,透气性、吸湿排汗性逐渐提高。

当烧碱浓度为8%时,涤纶织物的强力下降至原样的50%,透气性提高至原样的150%,吸湿排汗性提高至原样的120%。

2. 不同处理时间对涤纶碱减量处理效果的影响实验结果表明,随着处理时间的延长,涤纶织物的强力逐渐下降,透气性、吸湿排汗性逐渐提高。

当处理时间为60分钟时,涤纶织物的强力下降至原样的40%,透气性提高至原样的200%,吸湿排汗性提高至原样的180%。

3. 不同处理温度对涤纶碱减量处理效果的影响实验结果表明,随着处理温度的升高,涤纶织物的强力逐渐下降,透气性、吸湿排汗性逐渐提高。

涤纶织物碱减量工艺碱减量处理是在高温和较浓的烧碱液中处理涤纶织物的过程涤纶表面被碱刻蚀后,其质量减轻,纤维直径变细,表面形成凹坑,纤维的简切刚度下降,消除了涤纶丝的极光,并增加了织物交织点的空隙,使织物手感柔软、光泽柔和,改善吸湿排汗性,具有蚕丝一般风格,故又称仿真丝绸处理1.碱减量加工原理聚酯高分子物与氢氧化钠间的多相水解反应聚酯纤维在氢氧化钠水溶液中,纤维表面聚酯分子链的酯键水解断裂,并不断形成不同聚合度的水解产物,最终形成水溶性的对苯二甲酸钠和乙二醇碱起双重作用:(1)对水解起催化作用;(2)中和水解生成的羧酸2.涤纶碱减量处理后纤维结构的变化水解反应是从非晶区表面大分子链端酯键开始发生的,从纤维表面开始,然后逐渐向里层发展,使纤维表面产生凹凸不平坑穴的挖蚀现象。

对光产生漫反射,织物光泽变得柔和在纱线交叉处吸碱液比较多,导致该处被碱腐蚀严重,使织物的交织阻力下降,组织结构变得松弛,织物刚性变小,产生真丝特有的悬垂感。

3.影响因素处理程度一般用减量率表示碱剂种类和浓度有机碱对酯键水解能力小于无机碱,对纤维强度的破坏却很大无机碱:KOH>NaOH>碳酸钠浓度增大,减量率提高纤维比表面积大,减量率越大(2)碱减量促进剂常采用阳离子表面活性剂,可促进碱对涤纶的反应。

促使溶液中OH-转移并富集在纤维表面(3)处理温度的影响温度低于玻璃化温度,反应只能在纤维的最外面当温度高于玻璃化温度后,反应可发生在一定深度的区域随着温度提高,不仅使速率加快,水解反应剧烈,耗碱量相对较高(4)处理时间的影响应在保证一定生产效率的前提下,采用较低温度、较浓碱液和较长时间进行减量处理(5)浴比浴比小,容易产生减量不匀(6)纤维形态及结构的影响氢氧化钠溶液难以渗透到纤维内部,反应主要集中在纤维表面纤维越细,比表面积越大,反应越快有光、圆断面比消光、多叶形等异形纤维断面的纤维更耐碱的作用新合纤比常规纤维快得多,但反应均匀性较差4.碱减量对涤纶性能的影响(1) 织物力学性能强力下降基本与减量率呈线性关系织物的蓬松性、爽挺性、悬垂性、丰满度、柔软度和粗糙度均有增加,尤其是柔软度(2)织物空隙率空隙率提高,改善织物的透气性、吸湿性、手感和光泽(3)纤维染色性能纤维表面形成凹坑,与染液接触面积增加,上染率提高,但视感颜色可能会变浅。

涤纶碱减量原理

传统的涤纶碱包括纯碱和氢氧化钠二种碱法。

纯碱法的基本原理是,

碳酸二甲酯与氢氧化钠在高温下发生反应,生成涤纶碱和甲酸钠。

氢氧化

钠是碳酸二甲酯氢化的促进剂,它能够增加碱的碱度,促进反应的进行。

而氢氧化钠法则是利用氢氧化钠直接与碳酸二甲酯反应生成涤纶碱,但其

反应速度较慢,需要较高的温度和时间。

然而,传统的涤纶碱工艺存在着一些问题。

首先,传统碱法中采用的

氢氧化钠或纯碱用量较大,造成了资源消耗的浪费。

其次,氢氧化钠的使

用会产生大量的废水和废碱,对环境造成污染。

再次,氢氧化钠使用过程

中还存在一定的安全隐患。

为了解决这些问题,涤纶碱减量技术应运而生。

涤纶碱减量技术主要

包括以下几个方面:

1.优化工艺参数。

通过对碱化反应的温度、时间、物料的质量比等参

数进行优化,降低碱的用量,提高碱的利用率。

2.改进工艺流程。

通过改变碱的添加方式和添加时机,减少碱的残留

和损失,提高碱的利用率。

3.采用新技术。

如采用催化剂、增效剂等新技术,可以在较低温度下

实现碱的充分反应,减少碱的用量。

4.回收利用废碱。

通过废碱的回收和再利用,减少废碱对环境的污染,实现资源的循环利用。

总之,涤纶碱减量技术是一种以减少碱用量、提高碱利用率为核心的

技术方法。

它不仅可以解决传统涤纶碱工艺存在的问题,还可以降低企业

生产成本,提高产品的降解率和回收利用率,对于可持续发展具有重要意义。

涤纶碱减量和染色—浴处理工艺研究曹机良;孟春丽;陈云博【摘要】采用3只耐碱分散染料在高温条件下对涤纶进行碱减量和染色一浴处理,处理浴由分散染料和氢氧化钠组成,研究氢氧化钠和染料质量浓度及温度和时间等工艺因素对涤纶减量率、K/S值和色光的影响,测试涤纶的强力损失和色牢度,并用扫描电子显微镜(SEM)观察染色品表面形态结构.研究结果表明:涤纶的减量率随氢氧化钠质量浓度及温度和时间的增加而提高,分散橙HA耐碱性稍差,分散红HA-3B 和分散蓝HA具有较强的耐碱性;涤纶在由分散染料和氢氧化钠组成的处理浴中进行染色和碱减量一浴加工的最佳工艺为氢氧化钠5 g/L,130℃保温60 min,碱减量处理后织物的减量率约为17.48%,强力损失约为22.07%,处理后涤纶纤维表面被“剥蚀”.【期刊名称】《丝绸》【年(卷),期】2016(053)002【总页数】7页(P19-25)【关键词】涤纶;染色;碱减量;减量率;一浴【作者】曹机良;孟春丽;陈云博【作者单位】河南工程学院材料与化学工程学院,郑州450007;河南工程学院材料与化学工程学院,郑州450007;河南工程学院材料与化学工程学院,郑州450007【正文语种】中文【中图分类】TS195.2为解决涤纶亲水性、手感等方面的缺陷,常对其进行仿真丝处理,处理后的织物可获得真丝般手感,亲水性也得到一定的提高[1-2]。

大多数涤纶的染色在仿真丝整理后进行,分散染料是其常用染料,染色后织物可获得优良的色泽和满意的牢度[3-4]。

传统的涤纶染色和仿真丝处理一般分两步进行:首先在烧碱和阳离子表面活性剂溶液中对涤纶进行仿真丝处理,然后用分散染料对涤纶进行染色[5]。

两步加工能保证涤纶仿真丝和染色产品的质量,但其工艺流程复杂,能源和化学品消耗大,不符合当前节能减排的发展趋势[6-7]。

因此,如何缩短涤纶仿真丝和染色工艺流程成为当前研究的方向之一。

仿真丝处理需要在碱性条件下进行,故涤纶仿真丝和染色一浴加工的实现需要采用耐碱分散染料。

涤纶的碱减量原理及应用1. 碱减量原理涤纶是一种合成纤维,主要由聚对苯二甲酸乙二醇酯(PET)制成。

在制造过程中,涤纶需要处理多次,其中一次是进行碱减量。

碱减量是指在纺纱或化学处理过程中,使用碱性物质将涤纶纤维表面的多余或有害物质去除。

碱减量处理可以有效改善涤纶纤维的性能,提高其质量和适用性。

碱减量处理涉及使用碱性媒介,如氢氧化钠(NaOH)或碳酸氢钠(NaHCO3),与涤纶纤维表面进行反应。

在这个过程中,碱性物质与纤维表面的有害物质发生化学反应,从而将其去除。

常见的有害物质包括油脂、杂质和颜料等。

2. 碱减量的应用碱减量处理是涤纶生产过程中不可或缺的步骤,其应用广泛。

下面是碱减量在涤纶生产中的几个常见应用:2.1 纤维预处理在纤维预处理中,碱减量处理被用于去除涤纶纤维表面的杂质和油脂。

这些杂质和油脂可能会影响涤纶纤维的染色和手感。

通过进行碱减量处理,可以使涤纶纤维表面干净,提高染色效果和手感质量。

2.2 染色前处理在染色前处理中,碱减量可以帮助提高染色效果。

染色前,纤维通常需要进行碱减量处理,以去除表面的杂质和颜料等。

这样可以使纤维表面更加干净,染料更容易进入纤维内部,从而提高染色效果。

2.3 纤维整理在纤维整理中,碱减量处理可以用于改善涤纶纤维的表面特性。

通过去除纤维表面的有害物质,如颜料、油脂和杂质等,可以使纤维表面更加光滑和均匀。

这样可以提高纤维的透气性和手感,同时还可以减少纤维表面的起毛和起球现象。

2.4 纺纱前处理在纺纱前处理中,碱减量也是一项重要的步骤。

通过去除纤维表面的杂质和油脂,可以提高纺纱的质量和效率。

碱减量可以减少因纤维表面污染物造成的纺纱问题,如纤维的断裂和细度不均等。

3. 总结涤纶的碱减量原理及应用是涤纶生产过程中不可或缺的步骤。

通过使用碱性物质进行处理,可以去除涤纶纤维表面的有害物质,提高纤维的质量和适用性。

碱减量处理在纤维预处理、染色前处理、纤维整理和纺纱前处理等方面都有广泛应用。

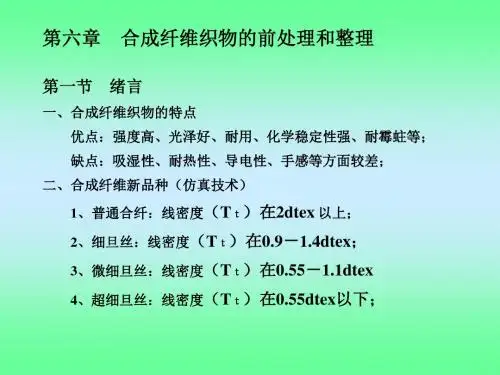

§1-4 涤纶织物碱减量2、1、认识涤纶织物碱减量原理。

2、掌握碱减量后涤纶织物的性能。

3、认识设备,初步掌握碱减量的工艺。

重点:性能、工艺难点:原理讲授§1-4 碱减量定义:三、因素分析一、原理、控制1、NaOH(一)原理2、T水解反应3、t(二)控制4、热定型减量率5、促进剂二、性能6、形状性质、组织结构1、吸湿性、透气性四、设备和工艺2、仿丝绸性能(一)高温高压染色机3、强力(二)间歇式碱减量机4、染色性能(三)平幅连续碱减量机P114第10、11、12、13题第一课时【复习】1、热定型定义?工艺条件分析?2、热定型方式、设备?3、热定型工序安排?【新课】§1-4 涤纶织物碱减量定义:烧碱、高温、时间质量↓一、原理和控制(一)原理涤纶→表面纤维水解→大量羧基→亲水性增强→暴露新的表面层→水解→纤维变细→光泽改变→赋予丝的风格碱减量促进剂:季铵盐类表面活性剂(阳离子表面活性剂)(二)减量率的控制减量率:织物经碱处理后,质量减少的程度。

理论减量率(%)=(192×WNaOH/2×40×W1)×100实际减量率(%)=(W1-W2/W1)×100W1--未处理涤纶织物质量;W2--经碱处理后涤纶织物质量一般实际比理论低二、性能1、透气性(↑)和吸湿性(变化不大)2、仿真丝绸性能3、强力↓4、染色性能:色泽变浅第二课时三、因素分析1、氢氧化钠用量碱量增加→减量率增加2、温度温度升高→减量率增加3、时间时间增加→减量率增加4、热定型热定型温度升高→减量率下降5、促进剂促进剂加入→减量率增加6、形状性质及组织结构变形丝〉未变形丝预取向丝〉常规丝四、碱减量整理设备和工艺间歇式:挂练槽加工、高温高压染色机加工、间歇式碱减量机加工连续式:平幅连续碱减量机加工(一)高温高压染色机加工1、特点优:张力低、温度高、碱反应完全、手感较好、实用性广缺:重现性不理想,减量率难控制,强力损失较大2、工艺氢氧化钠4-8g/L(或氢氧化钠3-6 g/L,促进剂0、2-0、4 g/L) T 120-130℃t 30-40min充分水洗80-85℃/10min(二)间歇式碱减量加工1、特点反应速率慢,易控制,张力小,重现性好,利用率高,较实用2、工艺流程:碱减量→水洗处方:烧碱 6 g/L促进剂1 g/L条件:T 98℃t 30-60min(三)平幅连续碱减量加工1、特点优:生产率高,大批量生产,操作方便,效果好,重现性良好,批间差异小缺:投资大,张力大2、工艺流程:浸轧碱液→汽蒸→平洗处方:烧碱 1.24-1.33g/cm3 渗透剂 10-15g/L条件:浸轧温度 70℃汽蒸温度 110-120℃热水洗 60-70℃车速 18-20m/min 【小结】【作业布置】。

影响涤纶碱减量处理的因素分析来源:印染在线发布时间:2009年03月16日影响涤纶碱减量处理的因素分析影响涤纶织物减量率的因素很多,主要有碱剂、处理温度、时间、浴比和促进剂等。

1、碱剂的种类和浓度在弱碱性条件下,涤纶分子具有一定的稳定性,没有减量效果。

在强碱作用下,涤纶分子酯键会发生不同程度的水解,然而,不同的碱剂对涤纶的水解程度也有较大差异。

减量效果:KOH>NaOH>Na2CO3;考虑到生产实际,则以采用NaOH为宜。

2、碱减量促进剂碱减量促进剂常采用阳离子表面活性剂,它可促进碱对涤纶的反应。

将它加到涤纶碱减量浴中会被迅速吸附到纤维表面,使浴液中OH-转移并富集在纤维表面,更容易进攻涤纶分子中带部分正电荷的羰基中的碳原子,造成涤纶分子断裂,从而完成水解反应。

在选择促进剂时,主要考虑下列几个方面:(1)能高效促进涤纶水解。

(2)具有较高的耐碱、耐硬水性。

(3)减量后织物不泛黄,使白织物具有良好的白度。

(4)具有较高的渗透性和易洗涤性。

(5)对织物的强力损伤尽可能小。

(6)环保和价格低廉。

常用的碱减量促进剂有季铵盐阳离子表面活性剂和阳离子聚合物两大类。

1)季铵盐阳离子表面活性剂碱减量加工过程中应用最多的一类促进剂为季铵盐阳离子表面活性剂。

如1227、1631阳离子表面活性剂。

2)阳离子聚合物阳离子聚合物促进剂是一类聚胺类物质,它是含有多个阳离子基团,并含有多碳长链的大分子,除具有促进作用外,还兼有柔软作用。

3、处理湿度的影响聚酯纤维是热塑性纤维,在温度低于玻璃化温度时,反应只能在纤维的最外层,而当温度高于玻璃化温度后,反应可发生在一定深度的区域,因此随着反应温度的提高,不仅使速率加快,水解反应剧烈,而且水解产物的相对分子质量较低,可溶性组分的数量较高,在相同减量率的水平上,碱耗量相对较高,反之,反应温度就低,在相同的减量率的情况下,碱耗量较低。

4、处理时间的影响随着处理时间的增加,减量率提高,在处理的后期,减量率变化减小。

技术涤纶织物碱减量工艺制定与控制涤纶或含涤纶织物通过碱减量加工可以提高织物的柔软性和悬垂感,显著提高织物的品质,同时生产出来的仿真丝产品可以达到以假乱真的效果,所以碱减量加工已被广泛应用。

然而不同的织物如何制定合理的工艺,选择合适的碱减量设备,以及怎样防止碱减量加工中出现的各种质量问题,不但直接影响到所加工产品的质量,也影响到生产成本。

事实上不同的织物,不同的加工要求,其适宜的碱减量工艺和设备有较大的差异,下面就几方面展开讨论,与同行共同探讨。

01碱减量染整工艺流程对质量的影响与选择织物通过碱减量处理后,涤纶纤维表面产生了腐蚀剥皮,直径变细,手感变柔软,并且减量后导致原经纬纱之间的间隙变大,故而纱线活络度增加,悬垂性明显提高。

织物经过碱减量后其纤度肯定是变细的,但不同的染整工艺流程其经纬纱之间的间隙变化却有着较大的区别,所以同一织物由于采用不同的碱减量染整工艺流程,其最终产品的悬垂性、回弹性和手感有较大的差异。

涤纶及含涤织物碱减量染整工艺流程总体可分二种:A预缩→预定形→碱减量→染色→上柔软定形→(轧光一罐蒸)→检验包装B碱减量→染色→上柔软定形→(轧光一罐蒸)→检验包装从流程上看A流程多了预缩、预定形,在生产过程中预定形前还要多一道脱水和烘干,而预缩、烘干、预定形都要消耗大量的蒸汽、电、水和煤,所以工艺A生产成本比B明显要高,产量也低。

但是从质量上比较,工艺A要明显优于工艺B,因为增加了一道预定形,预定形温度都在200左右,涤纶或含涤织物通过高温定形后,涤纶纤维内超分子结构进行了重排,其织物的尺寸稳定性有了很大提高,在以后的碱减量和染色加工过程中织物内纤维不再发生收缩,从而在碱减量时形成的纤维间的空隙和经纬纱之间的空隙保留较好,而且后定形所需的温度可以明显降低,故通过工艺A加工的织物其手感、悬垂性、弹性可达到最佳状态。

而B流程生产的织物,碱减量时形成的纤维间和经纬纱间的空隙,在染色时会由于纤维的进一步收缩而变小,而且还因为未经预定形,织物的抗皱性差,染色时形成的皱痕比较难以去除,成品定形时就要采用较高的温度才能将织物定平整,故对成品的手感有一定的影响,所以B流程适用于一些对悬垂性要求不高,手感要求比较蓬松的织物,其最大的特点是流程短,成本低,产量高。

涤纶机织物碱减量加工一、前言涤纶纤维以其良好的强度、适中的刚性、较好的可染性,被越来越多地使用。

产量的迅速提高,又促进了涤纶本身的迅速发展。

如果粗略的对涤纶机织物进行分类,大致可分为常规织物、强捻织物、弹力织物和混纺织物。

其中涤纶强捻织物的仿真丝绸整理,就是通过涤纶织物的碱碱量加工实现的。

而涤纶新合纤仿麂皮绒产品的加工,也离不开碱减量。

虽然近几年涤纶强捻减量织物的比例逐渐减少,但在染整加工过程中减量工序出现的频率并没有降低。

“开纤”和轻减量的大量使用,使得研究碱减量加工工艺,仍具有重要的现实意义。

二、涤纶减碱量处理目的和原理涤纶分子由于主链上含有苯环,从而使大分子链旋转困难,分子柔顺性差。

同时苯核与羰基平面几乎平行于纤维轴,使之具有较高的几何规整性,因而分子间作用力强,分子排列紧密,纺丝后取向度和结晶性高,纤维弹性模量高,手感硬,刚性大,悬垂性差。

在一定温度下,涤纶纤维在烧碱溶液中于纤维表面产生的水解现象,也叫做涤纶的“剥皮”。

涤纶纤维被碱溶液剥皮以后,纱线就会变细,物纱线之间移动的空间就会变大,涤纶丝的刚性就会降低,织物的手感会得到明显改善。

在热碱溶液作用下克重减轻、手感变软的过程就是涤纶机织物的碱减量。

众所周知,在织物设计过程中一般采用增加经纬密来提高织物单位面积的重量,以此提高涤纶织物的悬垂性。

同时也可以通过增加经纱和纬纱的捻度来增加织物的硬挺度和刚性。

但是,为了体现织物成品的飘逸性并产生“糯”性手感,又不得不通过碱减量的方式使纱线“剥皮”,以此来降低纱线强度和刚性,增加纱线之间相互滑动的空间。

经过碱减量以后存留下来的强度和刚性可以体现涤纶织物“柔中带刚”的身骨;增加了滑动空间的纱线由于强度和刚性的下降,就会使得涤纶织物整体上呈现出既有一定的悬垂性,又有较好的飘逸性,还有不错的回弹性。

这样的手感就是涤纶织物碱减量所要追求的手感三、涤纶碱减量加工设备及工艺1.间歇式碱减量加工精练槽。

精练槽为长方形练桶,生产时一般以五只练桶为组。

毕业设计文献综述纺织工程改性涤纶碱减量工艺控制一、前言部分碱减量处理是涤纶仿真丝染整加工过程中非常重要工序。

通过碱减量处理,涤纶织物可以获得良好的柔软性、真丝所持有的悬垂性、柔和的光泽、一定的透气性,再加上通过必要的后整理工艺,涤纶织物又可以获得一定的亲水性、一定的抗静电性,这样就使得涤纶仿真丝产品在织物风格上类似于真丝产品,在服用性能上逼近于真丝产品[1,2]。

涤纶的化学结构涤纶的基本结构是聚对苯二甲酸乙二酯,是由对苯二甲酸和乙二醇缩合而成。

由于它是对苯二甲酸与乙二醇缩合而成,故也称聚酯纤维,而实际上,聚酯纤维也很多种,涤纶仅是其中一种[3]。

涤纶的化学性质涤纶的化学性质决定于纤维的分子结构,在整个涤纶分子中只有酯键具有一定的化学反应能力,而苯环和亚甲基都非常稳定。

总的说来,涤纶的化学性质比较稳定。

(1)酸对涤纶的作用在涤纶的分子结构中,没有能被酸侵入的基团,本身物理结构又比较紧密,因此对酸的抵抗能力很强。

在弱酸中,即使在高温沸煮的条件下,涤纶也非常稳定,用强酸在低温处理时,涤纶的稳定性也是良好的。

例如在40。

C,用小于30%的硫酸或盐酸的溶液处理,强力没有下降。

但当硫酸溶液浓度高达95%时,即使在室温条件下也足以破坏。

强酸在温和条件下能对涤纶产生膨化作用。

(2)氧化剂和还原剂对涤纶的作用涤纶对各种氧化剂和还原剂均有很好的化学稳定性。

常用的氧化剂如亚氯酸钠和过氧化氢对涤纶均元影响。

但必须注意过氧化氢漂白时,一般加有氢氧化钠,往往在高温时对涤纶产生损伤作用。

次氯酸钠对涤纶的影响和作用与pH值有关,当有效氯浓度为59/L,漂白温度为50℃,在pH值为7或11时,即使作用七天七夜也无损。

但pH值下降到5时,涤纶的强力就显著下降,下降幅度可达lO%左右。

还原剂中保险粉(低亚硫酸钠)的饱和溶液对涤纶无损伤。

(3)有机溶剂对涤纶的影响一般有机溶剂(如丙酮,苯、氯仿、三氯乙烯、四氯化碳等)在低温时对涤纶均比较稳定,但是在高温时就比较复杂,有的要收缩,有的要产生显著的溶胀现象。

影响涤纶碱减量处理的因素分析

来源:印染在线发布时间:2009年03月16日

影响涤纶碱减量处理的因素分析

影响涤纶织物减量率的因素很多,主要有碱剂、处理温度、时

间、浴比和促进剂等。

1、碱剂的种类和浓度

在弱碱性条件下,涤纶分子具有一定的稳定性,没有减量效果。

在强碱作用下,涤纶分子酯键会发生不同程度的水解,然而,不同的碱剂对涤纶的水解程度也有较大差异。

减量效果:KOH>NaOH>Na2CO3;

考虑到生产实际,则以采用NaOH为宜。

2、碱减量促进剂

碱减量促进剂常采用阳离子表面活性剂,它可促进碱对涤纶的反应。

将它加到涤纶碱减量浴中会被迅速吸附到纤维表面,使浴液中OH-转移并富集在纤维表面,更容易进攻涤纶分子中带部分正电荷的羰基中的碳原子,造成涤纶分子断裂,从而完成水解反应。

在选择促进剂时,主要考虑下列几个方面:

(1)能高效促进涤纶水解。

(2)具有较高的耐碱、耐硬水性。

(3)减量后织物不泛黄,使白织物具有良好的白度。

(4)具有较高的渗透性和易洗涤性。

(5)对织物的强力损伤尽可能小。

(6)环保和价格低廉。

常用的碱减量促进剂有季铵盐阳离子表面活性剂和阳离子聚合物两大类。

1)季铵盐阳离子表面活性剂

碱减量加工过程中应用最多的一类促进剂为季铵盐阳离子表面活性剂。

如1227、1631阳离子表面活性剂。

2)阳离子聚合物

阳离子聚合物促进剂是一类聚胺类物质,它是含有多个阳离子基团,并含有多碳长链的大分子,除具有促进作用外,还兼有柔软作用。

3、处理湿度的影响

聚酯纤维是热塑性纤维,在温度低于玻璃化温度时,反应只能在纤维的最外层,而当温度高于玻璃化温度后,反应可发生在一定深度的区域,因此随着反应温度的提高,不仅使速率加快,水解反应剧烈,而且水解产物的相对分子质量较低,可溶性组分的数量较高,在相同减量率的水平上,碱耗量相对较高,反之,反应温度就低,在相同的减量率的情况下,碱耗量较低。

4、处理时间的影响

随着处理时间的增加,减量率提高,在处理的后期,减量率变

化减小。

5、浴比的影响

在烧碱和促进剂浓度以织物的量计算时,随着浴比的减小,碱减量率提高,但是容易产生减量不匀。

一般要根据加工条件来选择适当的浴比。