碱减量促进剂FN

- 格式:doc

- 大小:24.50 KB

- 文档页数:1

涤纶碱减量原理

传统的涤纶碱包括纯碱和氢氧化钠二种碱法。

纯碱法的基本原理是,

碳酸二甲酯与氢氧化钠在高温下发生反应,生成涤纶碱和甲酸钠。

氢氧化

钠是碳酸二甲酯氢化的促进剂,它能够增加碱的碱度,促进反应的进行。

而氢氧化钠法则是利用氢氧化钠直接与碳酸二甲酯反应生成涤纶碱,但其

反应速度较慢,需要较高的温度和时间。

然而,传统的涤纶碱工艺存在着一些问题。

首先,传统碱法中采用的

氢氧化钠或纯碱用量较大,造成了资源消耗的浪费。

其次,氢氧化钠的使

用会产生大量的废水和废碱,对环境造成污染。

再次,氢氧化钠使用过程

中还存在一定的安全隐患。

为了解决这些问题,涤纶碱减量技术应运而生。

涤纶碱减量技术主要

包括以下几个方面:

1.优化工艺参数。

通过对碱化反应的温度、时间、物料的质量比等参

数进行优化,降低碱的用量,提高碱的利用率。

2.改进工艺流程。

通过改变碱的添加方式和添加时机,减少碱的残留

和损失,提高碱的利用率。

3.采用新技术。

如采用催化剂、增效剂等新技术,可以在较低温度下

实现碱的充分反应,减少碱的用量。

4.回收利用废碱。

通过废碱的回收和再利用,减少废碱对环境的污染,实现资源的循环利用。

总之,涤纶碱减量技术是一种以减少碱用量、提高碱利用率为核心的

技术方法。

它不仅可以解决传统涤纶碱工艺存在的问题,还可以降低企业

生产成本,提高产品的降解率和回收利用率,对于可持续发展具有重要意义。

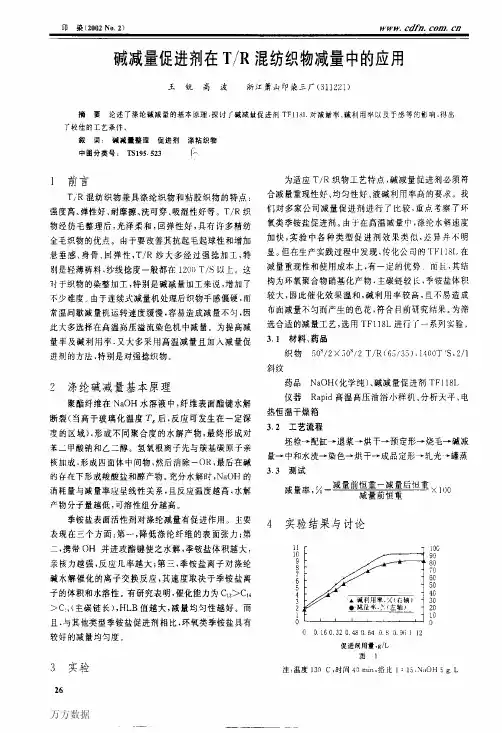

研究与技术DOI :10.3969/j.issn.1001-7003.2013.12.004新型涤纶碱减量促进剂的合成及应用马志鹏,邢家胜,刘崇伟,周天池(盐城工学院纺织服装学院,江苏盐城224003)摘要:以甲基丙烯酰氧乙基三甲基氯化铵(DMC )和二甲基二烯丙基氯化铵(DMDAAC )为单体,水相溶液聚合制备P (DMC-DMDAAC ),通过红外光谱(IR)分析合成产物表明,得到了所需分子结构的产物。

将合成产物作为促进剂应用于涤纶碱减量处理,通过单因素分析,研究了碱减量温度、促进剂质量浓度、氢氧化钠质量浓度对涤纶碱减量处理效果的影响。

优化的工艺条件为:碱减量温度130ħ,促进剂质量浓度0.6g /L ,氢氧化钠质量浓度10g /L 。

扫描电子显微镜(SEM )观察碱减量处理前后涤纶纤维表面形貌,发现纤维表面的确发生了“剥蚀”现象。

关键词:涤纶;碱减量;阳离子;促进剂中图分类号:TS193.2文献标志码:A文章编号:1001-7003(2013)12-0017-04Synthesis and Application of New-Type Alkaline Deweighting Accelerant of Polyester FabricsMA Zhipeng ,XING Jiasheng ,LIU Chongwei ,ZHOU Tianchi(College of Textile &Clothing ,Yancheng Institute of Technology ,Yancheng 224003,China )Abstract :P (DMC-DMDAAC )was prepared via water-phase solution polymerization through taking methacrylatoethyltrimethyl ammonium chloride (DMC )and dimethyl diallyl ammonium chloride (DMDAAC )as the monomer.The synthetic product was analyzed with infrared spectrum (IR).It was found that the product with the desired molecular structure was gained.The synthetic product as an accelerant was applied in alkaline deweighting for polyester fabrics.The effects of alkaline deweighting temperature ,mass concentration of the accelerant and mass concentration of sodium hydroxide on the effects of alkaline deweighting were studied through single factor analysis.The optimaltechnological conditions were :alkaline deweighting temperature 130ħ,mass concentration of the accelerant 0.6g /L ,mass concentration of sodium hydroxide 10g /L.Through observing surface appearance of polyester fiber before and after alkaline deweighting with SEM ,it was found “chemical denudation ”phenomenon indeed occurred on the surface of the fiber.Key words :polyester fabric ;alkali deweighting ;cation ;accelerant 收稿日期:2013-08-20;修回日期:2013-11-11作者简介:马志鹏(1977),男,讲师,博士研究生,主要从事纺织品功能整理的应用研究。

涤纶碱减量工艺2009-09-28 来源: 印染在线点击次数:135关键字:涤纶碱减量涤纶织物的碱量工艺有间歇式的浸渍法和浸轧汽蒸法及浸轧堆置法。

(一)浸渍法浸渍法在碱减量处理中应用较多,其工艺灵活,设备简单,整理品手感良好,适用于小批量多品种生产。

但碱液的反应效率较低,而且批与批之间质量差异较大。

浸渍法碱减量处理的设备有练桶、绳状染色机、溢流染色机、高温高压染色机和喷射染色机等。

NaOH浓度为15~30g/L,根据设备和减量率而定。

添加0.5~1g/L促进剂,NaOH 浓度可降至15~20g/L。

碱液中必须加入耐碱分散剂1~2g/L,使涤纶的水解产物分散在处理浴中,防止沉积在织物上。

碱液于80~100℃时浸渍处理织物30~60min,然后进行充分水洗、中和。

如90g/m2的涤纶斜纹织物,在高温染缸或喷射染色机上进行碱减量处理,要求减量率为18%,可采用下列碱液组成(g/L):NaOH 15~20分散2促进剂0.5或NaOH 30分散剂2织物在110℃处理20min,然后充分水洗、醋酸中和。

(二)浸轧汽蒸法连续化碱减量工艺有利于提高生产效率,降低成本,而且减量的均匀性优于浸渍法。

其中以浸轧汽蒸法应用较多,生产效果较好。

浸轧汽蒸法可应用常温常压蒸箱或高温高压蒸箱进行加工。

氢氧化钠在浸轧后的汽蒸中的反应效率较高,接近于100%,因此,所需碱液浓度可根据减量率公式进行计算。

促进剂的效果不明显,需加入耐碱渗透剂,以提高碱液的渗透性。

轧碱需均匀,轧余率宜低,通常在100℃下汽蒸20~30min或120~130℃下汽蒸2~3min,然后充分水洗、中和。

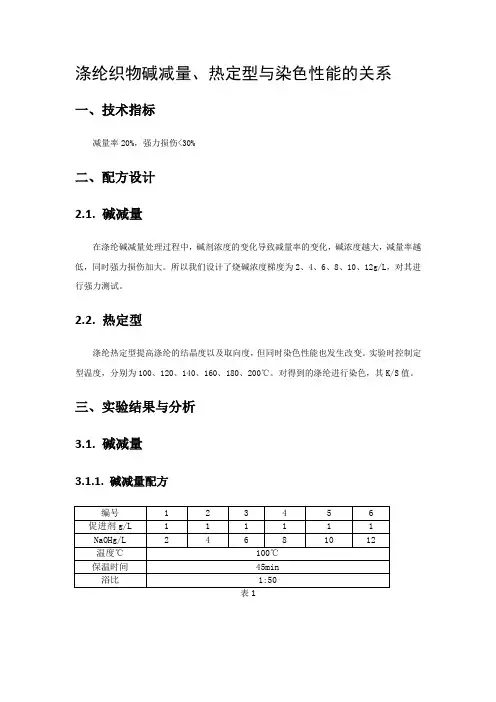

涤纶织物碱减量,预热定型温度与分散染料染色性能关系实验报告:涤纶织物碱减量,预热定型温度与分散染料染色性能关系08轻化工程(3) XXXXXXX XXXXXXX涤纶织物碱减量一,实验要求要求达到技术指标:减量率20%、强力损伤<30%二,实验设计方案1,碱减量原理:涤纶碱减量是一复杂的反应过程,主要发生聚酯高分子物与氢氧化钠间的多相水解反应。

聚酯纤维在氢氧化钠水溶液中,纤维表面聚酯分子链的酯键水解断裂,并不断形成不同聚合度的水解产物,最终形成水溶性的对苯二甲酸钠和乙二醇。

2,方案设计及思路分析碱减量有四种方法,分别是常温常压不加促进剂,常温常压加促进剂,高温高压不加促进剂,高温高压加促进剂。

我们选择的是高温高压加促进剂方法,通过控制碱浓度来观察对碱减量的影响。

3,实验药品与仪器烧碱(60g/l),促进剂(阳离子表面活性剂)电子天平,强力仪,电熨斗,高温高压染色机4,工艺布重烧碱(owf) 促进剂条件4.072g 10% 3% 工艺一浴比1:2560min 3.993g 20% 3% 工艺二130 ? 3.957g 30% 3% 工艺三三,实验结果与讨论1,结果1布重练减率强力损失3.128g 22.7% 32.7% 工艺一2.452g 38.2% 40.9% 工艺二1.536g 60.2% 55.8% 工艺三2,讨论影响碱减量的因素有很多,比如碱剂种类和浓度,碱减量促进剂,处理温度的影响,处理时间的影响,浴比,纤维形态及结构的影响等等。

我们以烧碱为变量,保持其他参数不变。

主要研究的是烧碱浓度对碱减量的影响。

四,结论1,分析从实验结果可知,碱浓度在10%时候的练减率和强力损失都符合要求,织物的蓬松性、爽挺性、悬垂性、丰满度、柔软度均有增加,尤其是柔软度,而当碱浓度逐渐增大时,练减率虽然提高很大,但是对强力损失影响较大,强力下降基本与减量率呈线性关系。

碱起双重作用:(1)对水解起催化作用;(2)中和水解生成的羧酸。

涤纶织物的前处理至今,在合成纤维中,涤纶产品无论是数量还是品种,都占据主导地位。

涤纶纤维强度高、弹性好,其织物挺括、保形性好,且易洗、快干、免烫、不受虫蛀,因此,涤纶产品在市场上一直经久不衰。

在涤纶产品的染整工艺过程中,涤纶前处理包括退浆精练、松弛、起绉、减量、定形等加工工艺,下面分别介绍。

1.退浆精练加工方法及工艺涤纶织造时常用的浆料是聚丙烯酸酯,它是丙烯酸酯共聚体浆料。

由于浆料含有酯基—OOOR,与含有同样基团的涤纶分子在结构上有一定的相似性,所以对涤纶具有较强的亲和力。

涤纶本身不含有杂质,只是在合成过程中存在少量(约3%以下)的低聚物,所以不像棉纤维那样需进行强烈的前处理。

作为退浆精练工序,其主要目的是除去纤维制造时加入的油剂和织造时加入的浆料、着色染料及运输和贮存过程中沾污的油迹和尘埃,所以退浆精练任务轻,条件温和,工艺简单。

然面,若涤纶织物退浆不净或不退浆则会导致碱减量液组分不稳定、pH值难以控制、减量效果降低,产生减量不匀、染色不匀或色点、色花等病疵。

所以,必须去尽这些杂质,才能保证后道工序的顺利进行。

退浆剂、精练剂的选用和退浆精练方法的确定是退浆精练工序的关键,需根据织物上浆料的种类选择不同的退浆剂。

常用的退浆剂是氢氧化钠或纯碱,因常用的丙烯酸酯类浆料、无论是可溶性的还是不溶性的,它们均能在碱剂的作用下成为可溶性的丙烯酸酯钠盐而溶解去除。

对PVA或CMC类浆料,则热碱作用可增加浆料的膨化,从而使浆料与纤维之间作用力降低,在机械力的作用下,浆料易脱离纤维;另一方面,碱也能增加浆料的溶解度。

碱还能使部分油剂如脂化油、高级脂肪酸酯等皂化成为水溶性物质而去除。

一般情况下聚酯浆料退浆pH值控制在8,聚丙烯酸酯浆料为8~8.5,聚乙烯醇浆料为6.5~7,而喷水织机织造的织物需用烧碱退浆。

纤维或织物上的油剂、油污及为了上浆和织造高速化而加的乳化石蜡及良好的平滑剂的去除需采用表面活性剂(主要是阴离子型和非离子型),通过它们的润湿、渗透、乳化、分散、增溶、洗涤等作用,将油剂和油污从纤维和织物上除去。

约为30s),取出用玻璃棒夹挤多余的污液,然后平摊自然晾干。

晾干后,将标准污布用洗衣板刷正反面分别往返刷到乌黑均匀,并剪成二块5cm×5 cm的正方形待用。

在两只250ml广口瓶中分别加入0.2%的标准洗涤液和皂洗剂试样溶液各100ml,在水浴中加热至50℃后,分别投入已准备好的标准污布,盖上瓶塞,在水浴中放置5min。

取出广口瓶摇荡1min(约60次),并重复上述操作3次。

将布取出,洗涤,烘干,用灰色样卡评级。

二、皂洗牢度取1g/L助剂试样溶液100ml于染杯中,将固色后的棉布放入,盖上盖子,在染色机中98度下处理40分钟。

取出洗净烘干,在摩擦牢度机上测其干、湿摩牢度。

并测处理后的工作液的吸光度。

三、泡沫性取0.1%助剂试样溶液20mL于具塞量筒内,盖上塞子,上下剧烈振荡50次,立即记录溶液泡沫高度,并开启秒表记时。

记录溶液泡沫消失所需时间。

净洗剂的应用测试净洗剂CJ/JC-6一、洗涤力的测试称取碳黑(高耐磨粉末)3g,蓖麻油(工业用)4g,用玻璃研钵调研均匀,加入已溶解的非毛脂2g,在研磨情况下用四氯化碳160ml分次加入研钵中调匀。

将调研好的溶液倒入200ml烧杯中,加温至40℃,搅拌均匀后投入白坯女衣呢(6cm×12cm)一块,正反面往返通过一次(每次时间约为30s),取出用玻璃棒夹挤多余的污液,然后平摊自然晾干。

晾干后,将标准污布用洗衣板刷正反面分别往返刷到乌黑均匀,并剪成二块5cm×5 cm的正方形待用。

在两只250ml广口瓶中分别加入0.2%的标准洗涤液和皂洗剂试样溶液各100ml,在水浴中加热至50℃后,分别投入已准备好的标准污布,盖上瓶塞,在水浴中放置5min。

取出广口瓶摇荡1min(约60次),并重复上述操作3次。

将布取出,洗涤,烘干,用灰色样卡评级。

二、泡沫性取0.1%助剂试样溶液20mL于具塞量筒内,盖上塞子,上下剧烈振荡50次,立即记录溶液泡沫高度,并开启秒表记时。

将萘按配比量加入磺化反应釜和硫酸发生磺化反应,在120-130℃添加浓度98%的硫酸,再在30min内升温到160℃,在155-160℃反应4h以上,添加水,在添加甲醛(预先加少量硫酸使甲醛酸化),在110-120℃反应5h,缩聚产品用30%氢氧化钠溶液中和,冷却,过滤以除去副产品硫酸钠。

得固体分为43%棕褐色液体萘磺酸-甲醛缩合物钠盐,作为减水剂。

①推荐掺量为0.5~1%(按水泥质量计),使用前应通过实验,确定最佳配合比。

配制高强混

凝土时,应优选高标号水泥,注意养护。

②把本型高效减水剂溶液直接与混凝土骨料和拌合水一起投入搅拌机内,应注意减水剂溶

液中的水量应计入混凝土总用水量中。

③搅拌过程中,本型减水剂溶液略滞后于拌合水1~2min加入。

④搅拌运输车运送的商品混凝土可采用减水剂后掺法。

碱减量促进剂FN

碱减量促进剂FN主要由特殊结构的季铵盐型阳离子表面活性剂组成,是涤纶仿真丝织物碱减量整理中的关键助剂,它能有效地促进涤纶纤维及其织物在较低的碱浓度下快速皂化,均匀的剥离纤维表面的不规则“鳞片”,从而达到均匀碱减量的目的,又不损伤纤维强度,赋予织物良好的柔软性和悬垂性。

【性状】

外观:黄色透明粘液

离子性:阳离子型

水溶性:易溶于水

酸碱性:弱碱性

配伍性:不能与阴离子助剂配伍

【特性】

1.该产品活性高,渗透性好,质量稳定,可在较低的碱浓度下实现快速均衡稳定的涤纶仿真丝碱减

量整理,一般可使烧碱用量减少至10g/l NaOH(片碱)。

2.该产品用量少,减量率高,并且比较容易控制。

3.该产品热稳定性好,适用于95-130℃的高低温碱减量工艺。

4.该产品处理织物后,易于洗脱,不易泛黄,无色斑,对染色无影响。

【应用】

1.碱减量工艺

①对于涤纶厚织物②对于涤纶中薄型织物

FN: 1.0-2.0g/l FN:0.5-1.0g/l

NaOH:10-15g/l NaOH:5-10g/l

95℃-100℃处理30-45min 95℃-100℃处理30-45min

③对于涤棉织物(65/35型) ④高温缸

FN:0.5-1.0g/l FN:0.5-0.8g/l

NaOH:10-15g/l NaOH:3-8g/l

95℃-100℃处理40-60min 130℃处理30-45min

2.后处理

高效除油剂DK-308 1-3g/l

分散剂DN 0.5-1.5g/l

温度110℃

时间10-20min

3.中和

80℃排液后加入2kg醋酸中和,中和后再排液

4.注意事项

FN的用量需根据碱减量率,烧碱浓度,减量温度、减量时间和机器条件确定,具体用量在使用前应进行小试调整。

【贮存、包装和运输】

1.贮存:密封贮存于阴凉、干燥、通风处,防日晒、雨淋,保质期一年。

2.包装:塑料桶包装,净重50公斤/桶或110公斤/桶。

3.运输:按非危险品运输,注意轻装轻卸。

【其他】

*本资料是基于富联公司的研究并被认为是正确的,但我们不能保证阁下使用本公司产品的条件和方法完全一样,所以用于规模生产之前就其是否满足您特定的应用要求需要认真测试。

富联只对产品是否符合规格及产品的一致性给予保证。

*如果需要产品的进一步信息,请联络您最近当地的富联公司或办事处,也可直接与富联总部联系,我们设有24小时技术咨询服务热线0757-538 2327 。