印染碱减量处理工艺

- 格式:doc

- 大小:90.00 KB

- 文档页数:6

碱减量废水处理技术研究化纤印染厂生产排放印花染色废水和碱减量生产废水。

涤纶仿真丝纤维在高温、高碱度条件下被减量,PTA溶入碱液中。

碱减量废水中CODcr和碱含量极高,给废水处理增加难度[1][2]。

本文提出一种应用工业废料的碱减量废水处理新技术,实验研究表明有效、可靠、廉价,适合印染碱减量废水处理。

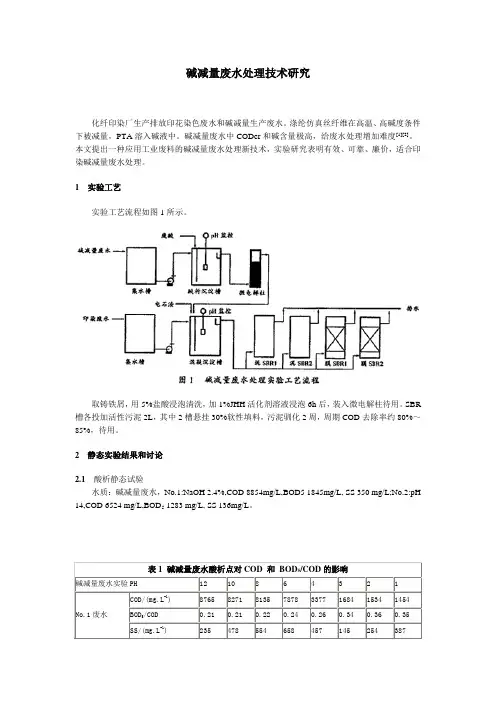

1实验工艺实验工艺流程如图1所示。

取铸铁屑,用5%盐酸浸泡清洗,加1%JHH活化剂溶液浸泡6h后,装入微电解柱待用。

SBR 槽各投加活性污泥2L,其中2槽悬挂30%软性填料,污泥驯化2周,周期COD去除率约80%~85%,待用。

2静态实验结果和讨论2.1酸析静态试验水质:碱减量废水,No.1:NaOH 2.4%,COD 8854mg/L,BOD5 1845mg/L, SS 350 mg/L;No.2:pH 14,COD 6524 mg/L,BOD5 1283 mg/L, SS 136mg/L。

表1 碱减量废水酸析点对COD 和BOD5/COD的影响碱减量废水实验PH 12 10 8 6 4 3 2 1No.1废水COD/(mg.L-1) 8765 8271 8135 7878 3377 1684 1534 1454 BOD5/COD 0.21 0.21 0.22 0.24 0.26 0.34 0.36 0.35 SS/(mg.L-1) 235 478 554 658 457 145 254 387利用染料化工厂65%废酸,调节碱减量废水PH。

表1结果显示,加酸量越大,PTA去除越多。

酸析点PH<3时,COD去除率>80%,BOD5/COD>0.30,SS也明显降低。

2.2微电解静态实验[3]2.2.1 PH对铁耗和BOD5/COD的影响按pH值为1、2、3、4、5制备碱减量废水酸析沉淀上清液2L。

在微电解柱加入1.5L已活化铸铁屑,微电解反应0.5h 。

实验反应条件:出柱废水①:微电解柱静止;出柱废水②:微电解柱置于振荡器上;出柱废水③:微电解柱静止,通空气10mL/(cm2.min);出柱废水④:微电解柱1.5L铸铁屑中均匀添加10%Φ 0.5~Φ1mm焦炭并置于振荡器上。

酸析预处理-A/O法处理碱减量印染废水的研究摘要:印染行业排放的碱减量废水是一股水量少、浓度高、碱性大、污染十分严重的有机废水,针对该股难降解的废水,本文提出酸析预处理-兼氧(两段水解酸化)-生物接触氧化法相结合的处理工艺。

试验表明经酸析预处理的碱减量废水与印染废水混合进行水解酸化、好氧处理,废水中的特征污染物对苯二甲酸TA是可生化的。

当进水Dr600~1000g/l、BD5220~350、TA130~280g/l、色度300~400倍左右,系统的Dr、BD5、TA、色度的去除率分别为92%、95%、96%和90%,最终出水水质均能达标排放。

同时,把二沉池排出的污泥回流至水解酸化池进行污泥减容化,还可以降低污泥的处理成本。

关键词:水解酸化生物接触氧化碱减量印染废水对苯二甲酸1前言目前,随着印染行业碱减量加工技术的大量使用,排放的印染废水浓度增大,处理困难。

碱减量是近几年发展很快的工艺,它的主要作用是用来改善涤纶织物服用性能,将织物用烧碱溶液进行处理,按减量率使织物表面的高聚物水解,减量后的涤纶具有丝绸般的柔顺感,水解产物主要是对苯二甲酸(TerephthaliAid,简称TA)和乙二醇(EthyleneGlyl,简称E),因对苯二甲酸在pH12的碱性废水中,其酸根离子又与氢氧化钠的钠离子发生置换,最终以人肉眼看不见的有机盐对苯二甲酸钠(DT)溶解在废水中,这种废水就是俗称的碱减量废水[1]。

经调查表明,碱减量废水水量仅占印染废水总水量的5%~10%,但Dr占50%以上。

碱减量废水的有机浓度高(D通常大于10000g/l)、碱性大(pH大于12);其产生的Dr80%来自涤纶水解产物对苯二甲酸TA,可生化性差,难以直接生化和物化处理,与其它印染废水混合后致使废水污染严重,处理难度加大。

如果将碱减量废水进行预处理,拿掉大部分的D,再和其它印染废水混合,这样就能大幅度降低废水的有机浓度。

因此,本试验是研究经预处理的碱减量废水和印染废水混合后进行生化处理的效果如何。

涤纶碱减量工艺2009-09-28 来源: 印染在线点击次数:135关键字:涤纶碱减量涤纶织物的碱量工艺有间歇式的浸渍法和浸轧汽蒸法及浸轧堆置法。

(一)浸渍法浸渍法在碱减量处理中应用较多,其工艺灵活,设备简单,整理品手感良好,适用于小批量多品种生产。

但碱液的反应效率较低,而且批与批之间质量差异较大。

浸渍法碱减量处理的设备有练桶、绳状染色机、溢流染色机、高温高压染色机和喷射染色机等。

NaOH浓度为15~30g/L,根据设备和减量率而定。

添加0.5~1g/L促进剂,NaOH 浓度可降至15~20g/L。

碱液中必须加入耐碱分散剂1~2g/L,使涤纶的水解产物分散在处理浴中,防止沉积在织物上。

碱液于80~100℃时浸渍处理织物30~60min,然后进行充分水洗、中和。

如90g/m2的涤纶斜纹织物,在高温染缸或喷射染色机上进行碱减量处理,要求减量率为18%,可采用下列碱液组成(g/L):NaOH 15~20分散2促进剂0.5或NaOH 30分散剂2织物在110℃处理20min,然后充分水洗、醋酸中和。

(二)浸轧汽蒸法连续化碱减量工艺有利于提高生产效率,降低成本,而且减量的均匀性优于浸渍法。

其中以浸轧汽蒸法应用较多,生产效果较好。

浸轧汽蒸法可应用常温常压蒸箱或高温高压蒸箱进行加工。

氢氧化钠在浸轧后的汽蒸中的反应效率较高,接近于100%,因此,所需碱液浓度可根据减量率公式进行计算。

促进剂的效果不明显,需加入耐碱渗透剂,以提高碱液的渗透性。

轧碱需均匀,轧余率宜低,通常在100℃下汽蒸20~30min或120~130℃下汽蒸2~3min,然后充分水洗、中和。

印染碱减量废水二级出水生物活性炭法深度处理工艺的研究含有碱减量废水的印染废水,具有污染物浓度高、碱度大、难降解性强等特点,经常规的水解—酸化—好氧生物处理后难以达标排放。

废水的难处理性以及日益严格的排放要求,使印染碱减量废水的深度处理势在必行。

论文针对印染碱减量废水二级出水中有机物浓度低、难降解程度高、C/N 比严重失调的特点,采用吸附性强、能够富集氧气及基质、表面利于微生物栖息的活性炭作为生物载体,选用上流式曝气生物滤池(UABAF)作为反应器类型,形成曝气生物活性炭滤池(BAC)处理印染碱减量废水二级出水;考虑到实践工程中,有机物浓度低、氨氮含量高的制丝废水的混入,会提高印染碱减量废水二级出水中氨氮浓度,本研究在废水中外加氮源,促进反应器内硝化菌大量生长,形成自养菌-异养菌混合生长体系。

利用活性炭吸附、以自养菌代谢产物为二级基质的共代谢作用、自养菌氧化氨氮中产生的氨单加氧酶的催化作用促进废水中难降解有机物的去除与转化。

研究结果证明该工艺经过长期运行,污染物去除率高、出水水质好,是深度处理印染碱减量废水二级出水的简单、高效、实用的生化处理工艺。

论文详细分析了影响污染物处理效率的主要因素,包括:废水中有机物分子量分布特征、特征污染物的吸附降解性、反应器有机负荷、水力负荷、氨氮负荷、溶解氧、反冲洗特性、反应器高度等,为优化反应器运行提供了理论依据。

研究了运行过程中,反应器沿程活性炭残余吸附能力变化、生物量及生物活性的分布、溶解氧以及pH值在反应器内的变化规律及其影响因素,分析了以上参数与污染物沿程去除率之间的关系。

研究探讨了采用TTC-DHA法分析反应器内生物活性时,活性炭表面附着生物膜剥落步骤对活性检测结果的影响情况,提出了测试生物炭表面生物活性的有效方法。

采用该方法分析了生物炭沿程截留/附着生物活性,讨论了生物活性分布与污染物去除效果、生物活性与活性炭吸附以及反冲洗之间的关系。

在常规的曝气生物活性炭滤池的基础上,本文还研究了提高反应器溶解氧、强化生物活性的富氧生物炭技术。

技术涤纶织物碱减量工艺制定与控制涤纶或含涤纶织物通过碱减量加工可以提高织物的柔软性和悬垂感,显著提高织物的品质,同时生产出来的仿真丝产品可以达到以假乱真的效果,所以碱减量加工已被广泛应用。

然而不同的织物如何制定合理的工艺,选择合适的碱减量设备,以及怎样防止碱减量加工中出现的各种质量问题,不但直接影响到所加工产品的质量,也影响到生产成本。

事实上不同的织物,不同的加工要求,其适宜的碱减量工艺和设备有较大的差异,下面就几方面展开讨论,与同行共同探讨。

01碱减量染整工艺流程对质量的影响与选择织物通过碱减量处理后,涤纶纤维表面产生了腐蚀剥皮,直径变细,手感变柔软,并且减量后导致原经纬纱之间的间隙变大,故而纱线活络度增加,悬垂性明显提高。

织物经过碱减量后其纤度肯定是变细的,但不同的染整工艺流程其经纬纱之间的间隙变化却有着较大的区别,所以同一织物由于采用不同的碱减量染整工艺流程,其最终产品的悬垂性、回弹性和手感有较大的差异。

涤纶及含涤织物碱减量染整工艺流程总体可分二种:A预缩→预定形→碱减量→染色→上柔软定形→(轧光一罐蒸)→检验包装B碱减量→染色→上柔软定形→(轧光一罐蒸)→检验包装从流程上看A流程多了预缩、预定形,在生产过程中预定形前还要多一道脱水和烘干,而预缩、烘干、预定形都要消耗大量的蒸汽、电、水和煤,所以工艺A生产成本比B明显要高,产量也低。

但是从质量上比较,工艺A要明显优于工艺B,因为增加了一道预定形,预定形温度都在200左右,涤纶或含涤织物通过高温定形后,涤纶纤维内超分子结构进行了重排,其织物的尺寸稳定性有了很大提高,在以后的碱减量和染色加工过程中织物内纤维不再发生收缩,从而在碱减量时形成的纤维间的空隙和经纬纱之间的空隙保留较好,而且后定形所需的温度可以明显降低,故通过工艺A加工的织物其手感、悬垂性、弹性可达到最佳状态。

而B流程生产的织物,碱减量时形成的纤维间和经纬纱间的空隙,在染色时会由于纤维的进一步收缩而变小,而且还因为未经预定形,织物的抗皱性差,染色时形成的皱痕比较难以去除,成品定形时就要采用较高的温度才能将织物定平整,故对成品的手感有一定的影响,所以B流程适用于一些对悬垂性要求不高,手感要求比较蓬松的织物,其最大的特点是流程短,成本低,产量高。

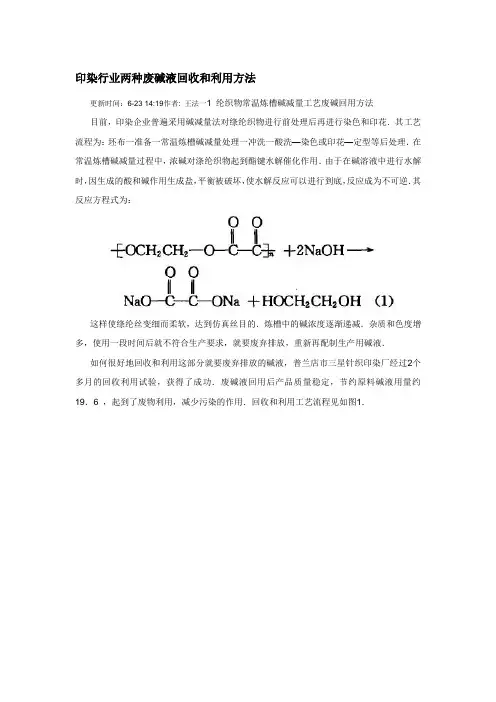

印染行业两种废碱液回收和利用方法更新时间:6-23 14:19作者: 王法一1 纶织物常温炼槽碱减量工艺废碱回用方法目前,印染企业普遍采用碱减量法对绦纶织物进行前处理后再进行染色和印花.其工艺流程为:坯布一准备一常温炼槽碱减量处理一冲洗一酸洗—染色或印花—定型等后处理.在常温炼槽碱减量过程中,浓碱对涤纶织物起到酯键水解催化作用.由于在碱溶液中进行水解时,因生成的酸和碱作用生成盐,平衡被破坏,使水解反应可以进行到底,反应成为不可逆.其反应方程式为:这样使绦纶丝变细而柔软,达到仿真丝目的.炼槽中的碱浓度逐渐递减.杂质和色度增多,使用一段时间后就不符合生产要求,就要废弃排放,重新再配制生产用碱液.如何很好地回收和利用这部分就要废弃排放的碱液,普兰店市三星针织印染厂经过2个多月的回收利用试验,获得了成功.废碱液回用后产品质量稳定,节约原料碱液用量约19.6 ,起到了废物利用,减少污染的作用.回收和利用工艺流程见如图1.几点注意事项:加保险粉的作用是去除色度和沉淀杂质,加快液固分离.用量在0.5 kg/t废碱左右;在滤出液配制成生产用碱液过程中,用酸碱滴定法来标定浓度;压滤机的滤布用丙纶布,增加滤布使用时间;定期清除废碱贮存池A内的废渣.2 棉布、T/C布氧漂印染生产工艺废碱回用方法棉布、T/C布氧漂轧染生产工艺流程为:坯布一准备—烧毛—退浆一煮炼一氧漂一氯漂一丝光一轧色—焙烘一皂洗一定型等后处理,在整个生产流程中,大部分生产环节需用碱液,依浓度要求的高低,分别是丝光最高,在170~180 g/L其他烧毛、退浆、煮炼、皂洗、氧漂、氯漂都在3O g/L以下.其中,棉布、T/C布在碱液中丝光,最后碱液废弃排放.而这部分要废弃排放的碱液浓度还在100 g/L 以上.不少印染企业把废碱液集中贮存,用加热蒸发使碱液浓缩然后回用.但这种方法设备投资大,运转费用高,印染企业较难承受.大连巍麟针织有限公司经过大胆设想和改造,试验出一种既简易又实用的废碱液回用方法,其方法是:棉布、T/C布丝光后的废碱液,用泵把它泵入一只高位槽内,稀释至用于烧毛,退浆煮炼、皂浇、氧漂、氯漂等工序所需碱浓度.高位槽内用后多余的废碱液溢流到车间外废碱池内,最终作为配制丝光用的碱溶液浓度.该方法运行2年多来,获得了显著成效.2.1 此法具有如下优点(1)产品质量明显提高而且稳定.因为按常规生产方法;每道工序的用碱,直接以浓碱配成生产用碱液,混合不均匀,难于掌握浓度.而采用废碱回用工艺后,由于配制的碱液放置时间较长,混合均匀且易准确配制新的浓度.(2)节约生产成本.废碱液回用后,提高了碱的利用率,总用碱量降低约25 .(3)减轻环境治理压力.废碱回用后,污染负荷大大减少.其回收和利用工艺流程如图2.2.2 注意事项(1)安装整套管道回用装置时,宜与生产设备实行二同步:同步设计,同步施工才能节省投资.(2)浓碱池、生产用碱池、废碱池宜放置在一起,便于配制.(3)用管道把生产用碱液送到丝光池,管道的尺寸应根据流量大小放大一倍.因浓度较高;宜埋入地下,避免意外事故发生.(4)废碱液贮存高位槽宜高架放置,以利下步使用时自流。

印染废水处理技术工艺+5个典型案例所属行业: 水处理关键词:印染废水工业废水有机污染物印染废水是指棉、毛、麻、丝、化纤或混纺产品在预处理、染色、印花和整理等过程中所排出的废水。

印染行业是纺织工业用水量较大的行业,水作为媒介参与整个印染加工过程。

1.印染废水水质水量特点由于印染过程中工艺繁复,且需投放种类繁多的染料、浆料、助剂等化学品,因此印染废水具有水量大、有机污染物含量高、色度深、碱性大、水质变化大等特点,属难处理的工业废水。

1印染废水污染物的种类和来源废水中含有染料、浆料、助剂、油剂、酸碱、纤维杂质、砂类物质、无机盐等。

染料结构中硝基和胺基化合物及铜、铬、锌、砷等重金属元素具有较大的生物毒性,严重污染环境。

下面介绍一下印染废水污染物种类和来源。

染料及特点印染工艺中主要是染色,而染色的过程就离不开五颜六色的染料,染料是印染废水污染物的主要来源之一,染料种类繁多,生物可降解程度也各不相同。

下表总结各种染料的特点。

助剂及种类助剂是印染废水的另一主要来源,助剂主要包括表面活性剂、金属络合剂、还原剂、氧化剂、分散剂、树脂整理剂和染色载体等;按用途分为以下类别:润湿剂和渗透剂类;乳化剂和分散剂类;起泡剂和消泡剂类;金属络合剂类;匀染剂、染色载体和固色剂类;还原剂、拔染剂、防染剂和剥色剂类;粘合剂和增稠剂类;柔软剂和防水剂类,上浆硬挺整理剂类,树脂整理剂荧光增白剂类;防静电类,阻燃整理类;羊毛防缩和防蛀类,防霉防臭整理剂类,防油易去污类。

印染废水中含有少量油剂,主要来自煮炼废水和整理工序废水,含量少,对水质影响不大。

所属行业: 水处理关键词:印染废水工业废水有机污染物 2印染废水的来源和水量水质特点印染废水不单单产生于染色过程中,印染过程分多个工序,每一道工序都要排出废水,预处理阶段(包括烧毛、退浆、煮炼、漂白、丝光等工序)要排出退浆废水、煮炼废水、漂白废水和丝光废水,染色工序排出染色废水,印花工序排出印花废水和皂液废水,整理工序则排出整理废水。

【印染废水削减方案与减排措施】生产废水减排措施【印染废水削减方案与减排措施】生产废水减排措施通过对常州地区印染企业生产现状与废水排放的调查,从工程减排、结构减排、管理减排3 个方面,探究切实可行的印染废水削减方案与减排措施,积极推进行业企业清洁生产技术的应用。

Through surveying on the present situation and wastewater discharge of printing and dyeing enterprises in Changzhou area, this paper has discussed from three aspects, engineering reduction, structure reduction and management reduction. The feasible plan of cutting down on printing and dyeing wastewater and reducing emissions measures have been investigated. Application of cleaner production of technique to enterprises is vigorously promoted.印染废水长期以来困扰着企业与政府,并制约着行业的发展。

《纺织工业调整和振兴规划》中已将节能减排取得明显成效列为行业近 3 年要达到的重要目标之一,并强调至2021年,全行业要实现单位增加值能耗年均降低5%、水耗年均降低7%、废水排放量年均降低7%。

要实现此目标,任务很艰巨。

本文依据常州地区印染企业生产废水排放普查,通过对20 多家不同类型印染厂的生产工艺、设备、管理及废水排放等的深入调查与分析,研究实现印染废水减排的有效途径,以促进印染企业清洁生产、节能减排技术的推广应用。

染整废水主要污染物及工艺介绍(碱减量废水及PVA浆料废水)一、染整工艺中的前处理工艺介绍根据坯布种类对前处理工艺进行分类:1、全棉织物前处理包括烧毛、退浆、煮练、漂白、丝光等工序。

2、化纤织物前处理包括退浆、去油。

预缩。

碱减量等工序。

目的主要是为了去除杂质和提高性能。

根据工厂生产力及生产废水出口设计要求,有些单位会将不同的生产废水分口排放,如舒美的机缸退浆废水(主要为丙烯酸类浆料和少量PTA)和碱减量废水(主要为碱性PET水解污染物);有些单位由于前整理废水量比较小,会将前整理废水与染色废水混合,形成更难处理的综合废水。

二、聚酯织物的碱减量加工技术技术工艺:碱减量工艺是布料前整理阶段的工艺。

通过热碱对涤纶高聚物分子中酯键的水解作用,使纤维表面腐蚀,组织松弛,纤维本身重量随之减少,从而获得柔软手感、柔和光泽和良好的悬垂性。

涤纶即对苯二甲酸乙二酯(PET),是以对苯二甲酸和乙二醇为原料,经酯化、聚合生成的高分子。

涤纶碱减量过程主要是在碱性溶液中,纤维表面的聚酯分子链的酯键被水解断裂,不断生成不同分子量的低聚物,最终生成水溶液的对苯二甲酸钠和乙二醇的过程。

废水特征:1、含大量烧碱,碱度大2、含纤维降解副产物,难降解;CODcr浓度每升可达数万毫克以上,其中70%以上来自对苯二甲酸产物。

目前处理工艺:物化采用酸析或混凝手段,去除大部分COD,析出泥浆状TA(对苯二甲酸)作为废料。

三、PVA浆料废水技术工艺:退浆工序主要是去除制造过程中加在经纱上的浆料,使织物与染料间有更好的亲和力。

PVA浆料退除后,水中总固体和悬浮物增加,PVA含量1~8g/L的退浆废水中,CODcr值在1570~12000mg/L正比上升。

!:1、织造过程中的上浆工艺:经纱织造时受到摩擦,使毛羽变多,造成织物开口不清,影响织物的质量;织造时经纱张力较大,纱线容易断头。

为了降低经纱断头率,提高经纱的织造性能和产品质量,需通过上浆工艺进行改善。

印染碱减量废水

印染碱减量废水是指经过印染工艺后所产生的含碱性废水。

这种废水中主要含有染料、助剂、碱性物质等物质。

由于其中的碱性物质含量较高,因此需要对其进行减量处理。

印染碱减量废水的处理方法主要包括物理、化学和生物处理三种方法。

物理处理方法主要包括沉淀、过滤等方法,可以将废水中的悬浮物质去除。

化学处理方法主要包括中和、氧化、还原等方法,可以将废水中的有机物质、无机物质进行降解。

生物处理方法主要包括生物接触氧化法、活性污泥法等方法,可以利用微生物对废水进行降解。

在印染碱减量废水处理过程中,需要注意废水的 pH 值、温度、氧化还原电位等因素的控制。

同时,需要对处理后的废水进行排放标准的检测,以确保废水排放达到国家相关标准。

对于印染企业来说,减少印染碱减量废水的产生是最有效的方法。

可以通过优化工艺、使用低碱性染料、加强清洗工作等方法来减少废水的产生。

这不仅有利于环保,也有利于企业的可持续发展。

- 1 -。

减量处理工艺介绍

一、什么是碱减量工艺:

聚酯纤维与天然纤维比较有优良的物性,但缺点是手感粗糙、刚硬。

聚酯纤维刚直是由于结晶度高的部分形成表皮,所以表皮用碱溶液减量,使纤维表面粗糙化,单丝变细,纤维组织生成空隙,有丝般的柔软手感和悬垂性。

聚酯纤维耐酸性强但对碱很敏感,特别是在强碱高温水溶液发生分解。

利用这一特性来改善手感,1950年代杜邦公司等研制出来的. 不过碱减量加工法使制品用途的多边化及提高附加值,在工业中的利用是从1970年代正式开始。

二、碱减量加工的理论:

上图表示聚酯纤维在碱溶液中分解成苯二甲酸和乙二醇,化学理论上来讲1mol聚酯分子能和2mol的 NaOH充分反应。

聚酯分子的分子量是 192,NaOH是40,理论上的减量率计算方式为:

依据以上公式,理论上42 % 以上的NaOH来处理的话,聚酯纤维完全可以溶解。

三、减量处理的效果:

1.手感变化: 硬度随減量率的增加而減小,手感变软;

2.伸长强度的变化:由于纤维表面在碱的作用下水解,表面积按比例呈同心圆状溶解变细,伸长强度下降;

3.表面的变化:经碱处理后,聚酯纤维的表面形成微小的凹凸形状,对光的吸收增多;

4.碱减量加工布的染色变化:碱减量加工布与未加工布比较,纤维的表皮层脂键水解,溶解部分使表面积增大。

减量加工布与未处理布相比,吸收开始始温度约低10-15℃,初期吸着率增大。

四、碱减量加工影响因素:

1.处理温度

处理温度对减量率的影响,处理温度提高,减量率提高;

2.碱的浓度

碱的浓度提高,减量率也提高;

3.处理时间

处理温度和碱浓度提高,生产上加工时间缩短;但是减量时间过短会带来减量不匀和诸多后患。

减量温度、碱的浓度和减量时间这三个因素对减量的影响顺序如下:温度>碱的浓度>时间。

(碱减量后的水洗:碱减量时所分解的低聚物一定要清洗干净,否则在染色时易造成染色不匀。

)

五、染色:

1、染色的目的

被染物(纤维, 丝, 织物物)用染料染色,提高商品的感觉和使用价值(坚牢性)。

2、纤维和染料

(1)纤维

某种程度强力和带有柔软性的细长线状物织的分子(经反复结合形成的高分子物质)。

根据纤维长度分类:长丝,人造短纤维;

根据构成原料分类:天然纤维, 半合成纤维, 合成纤维等;

根据用途: 衣类用, 产业用,家具用等。

(2)染料

色素:光的选择性吸收或反射固有的色相的物质;

染料:根据适当染色方法上染纤维,使用适合目的的牢度的色素;

颜料:和染料有相同的牢度,但和纤维没有结合力。

3、染色现象

纤维进入适当温度的染料水溶液,染料以相当的速度和纤维结合,溶液中的染料量減少,最终达到平衡状态并在此处停留的现状叫上染。

染色现状不只是纤维和染料间的反应,还有纤维、水、染料、染色添加剂等的相互作用。

(1) 染色过程

a.染液中的染料微粒以染料分子状态在水中溶解,染液中溶解的染料分子扩散,向染料和纤维的界面移动,染料的均匀溶解和分散是必要的。

b.染料分子被纤维表面吸附(染料和纤维间的结合过程)。

吸附过程主要是氢键、极性、非极性结合,对于合成纤维的化学吸附和物理吸附包含了广义的吸附情况。

c.染料分子从纤维表面向纤维内部的扩散(染料在纤维中固着或平衡状态)。

纤维表面吸附的染料单分子向纤维内部扩散,移动到内部,均匀的染色,在一定条件下染色不会加深。

(2) 染着平衡

染色进行中,纤维和染料吸附、脫落现状反复进行到饱和,其以上染料的吸附、附着叫平衡状态。

到达染着平衡需要很长的时间,实际染色的情况下,染料扩散到纤维内部某种程度时染色结束。

(3)染着速度

纤维表面吸附的染料分子扩散到纤维內部的速度。

染色现状与化学反应的区别是它不是瞬间起反应的,是经过逐渐的变化过程达到平衡,所以实际染色时到达平衡之前,染色速度比染着平衡更重要。

※一般来说上染速度快的染料短时间内达到深色,但容易产生色斑;上染速度慢的染料匀染性好,但不易上深色,洗涤牢度也低。

4、涤纶纤维的染色

(1)染色机构

①分散染料染涤纶纤维的染色过程分3个阶段。

a.染料分子的分散溶解

b.纤维表面吸附

c.纤维内部扩散平衡

②决定染色过程基本的要因是相对亲和力、扩散特性及结合力。

相对亲和力是染料分子从水向纤维上染的倾向,涤纶纤维和分散染料之间的亲和力非常小。

扩散特性是纤维內部的空间对染料分子通过的抵抗。

涤纶纤维內部的抵抗比较大。

结合力也是很弱,有助于匀染,在牢度方面有很大的影响。

(2)高温高压染色

染色温度度的增高一般使涤纶纤维內部构造松弛,高分子链的热交换增大,因此瞬间形成染料分子可以通过的缝隙,扩散距离增大。

高温高压染色是120-130℃的温度短时间染色色的一种经济高效的方法,可以补救栽体染色发生的多方面缺点。