自动轧管机组生产工艺

- 格式:docx

- 大小:920.34 KB

- 文档页数:11

轧管工艺流程轧管工艺是一种将钢坯加工成管道的工艺,其具有工艺简单、生产效率高、成本低等优点,是现代钢铁生产中广泛采用的一种技术。

下面我们将针对轧管工艺流程进行整体介绍并详细描述每个环节,希望能够对读者有所帮助。

一、轧管工艺流程1.原材料准备:将钢坯进行切割、热处理等预处理工艺,使其达到生产要求。

2.热轧:将预处理后的钢坯通过热轧机组进行加热和轧制,以形成钢卷。

3.钢卷开卷:将钢卷通过开卷机进行开卷,并利用飞剪机对钢卷进行切割。

4.焊接:将切割后的钢板进行输送,并通过高频焊接技术进行焊接。

5.冷卷:将焊接后的钢管通过冷卷机进行加工,形成成品钢管。

6.成品加工:对成品钢管进行校直、切断等加工工艺,使之符合生产要求。

7.检验:对成品钢管进行外观质量和物理性能等方面的检验。

8.包装和运输:对符合生产要求的成品钢管进行包装和运输。

以上为轧管工艺的整体流程,下面对每个环节进行详细描述。

二、详细步骤分析1.原材料准备轧管的原材料多采用热轧钢板,也有一部分采用冷轧钢板及其他原材料。

对于热轧钢板来说,由于长时间的热轧加工过程,其内部结构已经较为均匀,因此需要对其进行裁切。

裁切工艺的要求是尽可能减少切头和切尾缺陷,同时能够满足不同材料规格及尺寸的需求。

裁切后的钢板还需进行热处理,以消除内部应力,提高钢板性能,这样才能满足后续工艺的需要。

2.热轧钢坯经预处理后,进入热轧机组进行轧制,形成钢卷。

热轧一般使用粗轧和精轧两种轧制工艺。

粗轧采用完成度较低的轧辊进行轧制,使钢坯变形量大,锻造性能得到改变。

粗轧后的钢坯进入精轧机组进行精轧,精轧主要分为单机和多机轧制两种方式。

单机精轧是指通过精轧机组一次性完成轧制的工艺,多机轧制则是通过多台机组的不同轧制次序,逐步完成产品的轧制加工。

3.钢卷开卷轧制完成后的钢卷进入开卷机组,通过卷扬、卷弯等方式将钢卷完成开卷,以进行下一步的加工处理。

为了提高加工效率,减少废料产生,开卷后的钢卷需通过飞剪机进行切割,使之得到符合要求的钢板。

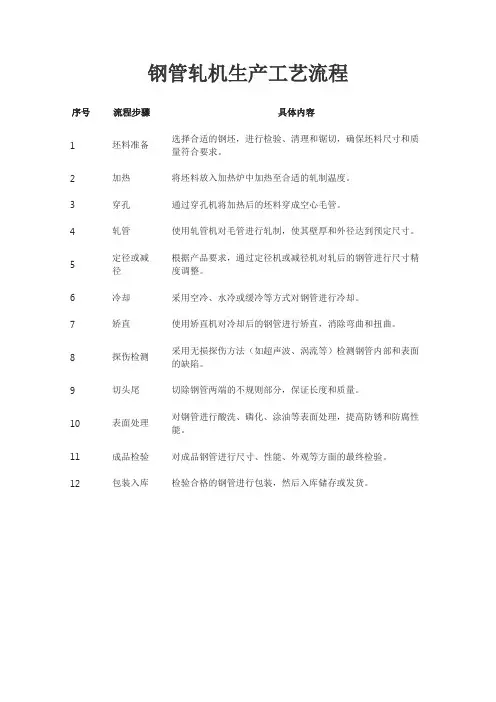

钢管轧机生产工艺流程

序号流程步骤具体内容

1 坯料准备选择合适的钢坯,进行检验、清理和锯切,确保坯料尺寸和质

量符合要求。

2 加热将坯料放入加热炉中加热至合适的轧制温度。

3 穿孔通过穿孔机将加热后的坯料穿成空心毛管。

4 轧管使用轧管机对毛管进行轧制,使其壁厚和外径达到预定尺寸。

5 定径或减

径根据产品要求,通过定径机或减径机对轧后的钢管进行尺寸精度调整。

6 冷却采用空冷、水冷或缓冷等方式对钢管进行冷却。

7 矫直使用矫直机对冷却后的钢管进行矫直,消除弯曲和扭曲。

8 探伤检测采用无损探伤方法(如超声波、涡流等)检测钢管内部和表面

的缺陷。

9 切头尾切除钢管两端的不规则部分,保证长度和质量。

10 表面处理对钢管进行酸洗、磷化、涂油等表面处理,提高防锈和防腐性

能。

11 成品检验对成品钢管进行尺寸、性能、外观等方面的最终检验。

12 包装入库检验合格的钢管进行包装,然后入库储存或发货。

热轧钢管生产工艺流程热轧钢管是一种常用的管材,广泛应用于石油、化工、电力、航空等行业。

其生产工艺流程主要包括原材料准备、轧制、探伤、定径、裁剪、定长、检验、打包等环节。

首先,原材料准备。

通常使用的原材料是钢坯,钢坯是经过炼钢厂冶炼出来的钢材,具有一定的化学成分和力学性能。

在生产前,需要对钢坯进行检验,确保质量符合要求。

接下来是轧制。

轧制是将钢坯加热至一定温度后,通过轧机进行轧制,使钢坯变形成型。

这个过程主要包括穿孔、轧制和拉拔等环节。

其中,穿孔是将钢坯在穿孔机上进行穿孔,以便后续的轧制操作;轧制是通过多台轧机进行连续轧制,使钢坯逐渐变形成钢管的形状;拉拔是通过拉拔机将轧制的钢管拉长成一定长度。

经过轧制后,还需要对钢管进行探伤。

探伤是为了检测钢管内部是否存在缺陷,常用的方法有超声波探伤、射线探伤等。

通过探伤,可以确保钢管的质量符合标准。

然后是定径。

定径是对钢管进行精确的尺寸控制,通常采用定径机进行操作。

定径机通过不同规格的滚轮将钢管定径至指定的外径和壁厚。

接下来是裁剪。

裁剪是将定径后的钢管按照指定的长度进行切割。

常用的方法有氧火焰切割、等离子切割等。

然后是定长。

定长是为了保证钢管的长度符合要求,通常采用定长切割机进行操作。

定长切割机可以根据要求进行精确的切割,使钢管的长度符合要求。

接下来是检验。

检验是对钢管进行各项性能指标的检测,包括化学成分、力学性能、尺寸精度等。

只有通过检验合格的钢管才能进入下一环节。

最后是打包。

根据客户要求,将合格的钢管进行打包,以便运输和使用。

综上所述,热轧钢管的生产工艺流程主要包括原材料准备、轧制、探伤、定径、裁剪、定长、检验、打包等环节。

通过这些环节,可以确保热轧钢管的质量和尺寸符合要求,以满足客户的需求。

三辊轧管机三辊轧管机是一种常见的金属加工设备,广泛应用于钢管、铁管等金属制品的生产中。

本文将详细介绍三辊轧管机的工作原理、结构组成、操作步骤以及主要应用领域等方面的内容。

一、工作原理三辊轧管机通过将金属坯料置于三个辊筒之间进行轧制,来实现对金属坯料的塑性变形,最终得到所需尺寸的金属管材。

其中,三个辊筒主要分为上、下两个工作辊和一个调整辊。

上、下工作辊转动,将金属坯料夹持在中间进行轧制,而调整辊的主要作用是调整金属坯料的进给和平衡整个加工过程。

二、结构组成三辊轧管机主要由主机机身、辊筒、传动系统、润滑系统和控制系统等组成。

主机机身是整个设备的主体结构,承载着辊筒和传动系统等重要组件。

辊筒是实现金属坯料轧制的关键部件,一般采用高强度合金钢制造。

传动系统通过电机、减速器和传动装置等实现辊筒的转动。

润滑系统负责对辊筒和传动装置进行润滑,以保证设备的正常运行。

控制系统则负责对整个设备的运行进行监测和控制。

三、操作步骤1. 将金属坯料放置在进料口处,调整辊筒的间隙,使其与金属坯料接触。

2. 启动三辊轧管机,在保证设备正常运行的前提下,逐渐提高辊筒的转速,使其夹持金属坯料并开始轧制。

3. 根据所需的管材尺寸,逐步调整辊筒的间隙,控制金属坯料的压缩和轧制过程。

4. 在轧制过程中,及时对设备进行润滑,确保运行平稳。

5. 当金属坯料完成轧制后,停止设备并取出轧制好的金属管材。

四、主要应用领域三辊轧管机广泛应用于石油、化工、天然气、航空航天等领域。

主要用于制造各种规格的钢管、铁管、无缝管等金属管材。

在石油行业中,三辊轧管机被用于生产石油输送管道,可有效提高管道的质量和密封性能。

在化工领域,三辊轧管机可制造各种规格的化工管道,用于液体、气体等介质的输送。

而在航空航天领域,三辊轧管机则用于制造飞机、导弹等航空器件所需的金属管材。

总结起来,三辊轧管机是一种常见的金属加工设备,通过对金属坯料的轧制,实现对金属管材的制造。

它具备工作原理简单、操作方便等优点,因此在石油、化工、航空航天等领域的金属管材生产中广泛应用。

轧管机的工作原理简介1. 轧管机的工作原理简介轧管机是一种用于制造金属管材的机械设备。

它通过将金属材料经过多次轧制,使其形成所需的管材形状和尺寸。

在轧制过程中,轧管机主要通过热轧或冷轧两种不同的工艺来完成。

下面将介绍轧管机的工作原理以及它的关键组成部分。

2. 热轧轧管机的工作原理热轧轧管机主要用于加工高温金属坯料,如钢坯。

它的工作原理可以概括为以下几个步骤:步骤一:物料预热将钢坯通过加热炉等设备进行预热。

这么做的目的是提高钢材的可塑性,使其更容易塑性变形。

步骤二:入口端对齐将预热后的钢坯送入轧管机,通过辊道和辊缝的定位,将钢坯的入口端对齐,以确保轧制的准确度和稳定性。

步骤三:辊道轧制在钢坯进入辊道后,它会被传送到辊缝之间。

辊道上的辊子组按照一定规律布置,当钢坯经过时,辊子组作用下的压力使得钢坯逐渐变薄并改变形状。

这一步骤通常需要多个辊子组的连续作用,以实现所需的深度和形状。

步骤四:尺寸定型经过一系列的轧制后,钢坯的形状和尺寸已经接近最终要求。

此时,进一步通过调整和矫正辊缝间距、辊子组的排布等方式,以确保钢坯的精度和尺寸满足要求。

步骤五:产出经过尺寸定型后,经过轧制的钢坯被切割成所需长度,并通过传送带等方式将成品管材输送到下一个制造环节,如焊接或后续的加工工艺。

3. 冷轧轧管机的工作原理与热轧轧管机相比,冷轧轧管机主要用于加工室温下的金属坯料,如冷轧钢板。

其工作原理与热轧轧管机类似,但有一些区别。

冷轧轧管机不需要对金属坯料进行预热,因为它们已经处于室温下。

在入口端对齐之后,钢坯进入辊道,经过一系列的辊子组轧制,使其形成所需形状和尺寸。

不同之处在于,冷轧过程中对钢板施加的压力较小,以避免在金属坯料加工过程中出现塑性变形不良或其他结构性问题。

冷轧轧管机通常需要进行多次轧制,以逐渐达到所需尺寸和形状。

与热轧相比,冷轧后的成品管材表面更加光滑,并且具有更高的尺寸精度。

4. 轧管机的关键组成部分无论是热轧还是冷轧轧管机,它们都由一些关键组成部分构成,以实现其工作原理。

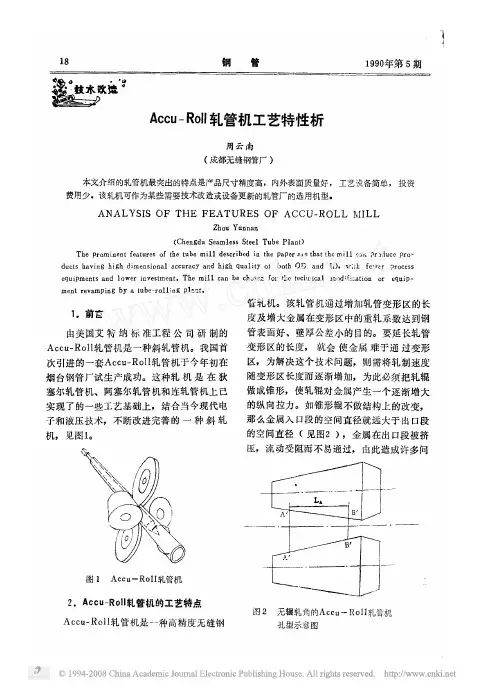

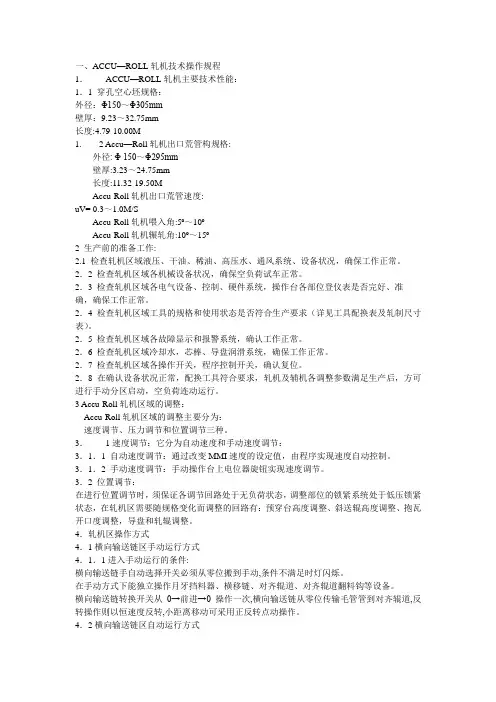

一、ACCU—ROLL轧机技术操作规程1.ACCU—ROLL轧机主要技术性能:1.1 穿孔空心坯规格:外径:Φ150~Φ305mm壁厚:9.23~32.75mm长度:4.79-10.00M1. 2 Accu—Roll轧机出口荒管构规格:外径: Φ 150~Φ295mm壁厚:3.23~24.75mm长度:11.32-19.50MAccu-Roll轧机出口荒管速度:uV= 0.3~1.0M/SAccu-Roll轧机喂入角:5º~10ºAccu-Roll轧机辗轧角:10º~15º2 生产前的准备工作:2.1 检查轧机区域液压、干油、稀油、高压水、通风系统、设备状况,确保工作正常。

2.2 检查轧机区域各机械设备状况,确保空负荷试车正常。

2.3 检查轧机区域各电气设备、控制、硬件系统,操作台各部位登仪表是否完好、准确,确保工作正常。

2.4 检查轧机区域工具的规格和使用状态是否符合生产要求(详见工具配换表及轧制尺寸表)。

2.5 检查轧机区域各故障显示和报警系统,确认工作正常。

2.6 检查轧机区域冷却水,芯棒、导盘润滑系统,确保工作正常。

2.7 检查轧机区域各操作开关,程序控制开关,确认复位。

2.8 在确认设备状况正常,配换工具符合要求,轧机及辅机各调整参数满足生产后,方可进行手动分区启动,空负荷连动运行。

3 Accu-Roll轧机区域的调整:Accu-Roll轧机区域的调整主要分为:速度调节、压力调节和位置调节三种。

3.1速度调节:它分为自动速度和手动速度调节:3.1.1 自动速度调节:通过改变MMI速度的设定值,由程序实现速度自动控制。

3.1.2 手动速度调节:手动操作台上电位器旋钮实现速度调节。

3.2 位置调节:在进行位置调节时,须保证各调节回路处于无负荷状态,调整部位的锁紧系统处于低压锁紧状态,在轧机区需要随规格变化而调整的回路有:预穿台高度调整、斜送辊高度调整、抱瓦开口度调整,导盘和轧辊调整。

皮尔格轧制无缝管工艺流程

1.原料准备:首先,使用特定的材料(如35CrMo钢)准备精锻方坯,并经过热

定型成圆柱管坯。

这个管坯将作为后续轧制过程的起始材料。

2.穿孔:对管坯进行穿孔操作,将其穿轧成空心毛管。

穿孔是热轧无缝管生产中

的重要变形工序,其方法有多种,如斜轧穿孔、压力穿孔和推轧穿孔等。

3.皮尔格轧制:在皮尔格周期轧管机组上,对空心毛管进行热轧。

皮尔格轧制的

特点是锻轧,轧辊旋转方向与轧件送进方向相反,轧辊孔型沿圆周为变断面,轧制时轧件反送进方向运行。

这一步骤将空心毛管轧制成接近成品尺寸的荒管。

4.调整与优化:在轧制过程中,需要注意管坯加热温度的均匀性、冲中心孔的质

量,并根据需要调整设备、修正轧辊孔型和送入量等,以确保轧制出的无缝管符合规定的尺寸和质量要求。

5.质量检测:最后,对轧出的无缝管进行几何尺寸、横截面上不同半径处的金相

组织、力学性能等检测与分析,确认其质量达到了技术要求。

轧管机工作原理1. 轧管机的定义和分类1.1 轧管机的定义轧管机是一种用于加工金属管材的机械设备,通过对金属管材的加热和轧制,使其形成所需的形状和尺寸。

1.2 轧管机的分类根据不同的工作原理和用途,轧管机可以分为以下几类: 1. 冷轧管机:主要用于加工无缝钢管和冷拔钢管。

2. 热轧管机:主要用于加工热轧钢管和焊接钢管。

3. 锻轧管机:主要用于加工锻制钢管和合金钢管。

2. 轧管机的工作原理2.1 加热轧管机的第一步是对金属管材进行加热。

加热的目的是提高金属的塑性,使其更容易被轧制成所需的形状。

加热方式可以是电加热、火焰加热或感应加热,具体选择取决于金属的类型和加工要求。

2.2 轧制加热后的金属管材进入轧制区域,通过轧辊的旋转和压力的作用,使金属管材逐渐变形成所需的形状和尺寸。

轧制过程中,金属管材会受到较大的压力和摩擦力,因此轧辊和轧管机的材质需要具有足够的强度和耐磨性。

2.3 冷却轧制后的金属管材需要进行冷却,以使其恢复到室温并保持所需的形状。

冷却方式可以是自然冷却、水冷或风冷,具体选择取决于金属的类型和加工要求。

2.4 校直和切割经过冷却后,金属管材可能会出现偏直或长度不符合要求的情况。

因此,需要进行校直和切割工序。

校直是通过机械力或液压力对金属管材进行拉伸和压缩,使其恢复到直线状态。

切割则是根据需要的长度,将金属管材切割成相应的尺寸。

2.5 检测和包装最后一步是对加工后的金属管材进行检测和包装。

检测可以包括外观质量、尺寸精度、力学性能等方面的检测,以确保产品符合要求。

包装则是将金属管材包装成适合运输和储存的形式,以保护产品的质量和完整性。

3. 轧管机的优势和应用领域3.1 优势轧管机具有以下几个优势: - 生产效率高:轧管机能够快速、连续地进行加工,大大提高了生产效率。

- 产品质量好:轧管机能够对金属管材进行精确的加工和控制,保证产品的尺寸精度和表面质量。

- 适用范围广:轧管机可以加工各种不同类型和规格的金属管材,满足不同行业的需求。

无缝钢管生产工艺流程及轧机轧辊的选用无缝钢管生产流程及几种主要轧辊工具的材质、硬度选用介绍如下:1无缝钢管生产工艺流程无缝钢管生产主要经过以下几道工序;管坯——切断——加热——穿孔——轧管——定(减)径——矫直——切头尾——检验——包装——入库。

而根据轧管方式的不同可将无缝钢管轧机分为自动轧管机组、连轧管机组(MPM两辊连轧管机组、PQF三辊连轧管机组)、Assel轧辊机组、Accu轧管机组、周期轧管机组等,新上的轧机以MPM连轧管机组、PQF三辊连轧管机组居多,比如天津钢管公司的Φ460、Φ258PQF连轧管机组、衡阳钢管的Φ273MPM连轧管机组、攀钢成都无缝的Φ340MPM连轧管机组、Φ159PQM连轧管机组、鞍山Φ170PQF连轧管机组等。

2穿孔机管坯穿孔是热轧无缝钢管生产中最重要的变形工序,它的任务是将实心管坯穿轧成空心毛管。

根据穿孔机的结构和穿孔过程的变形特点,可将现有的穿孔方法分为:斜轧穿孔、推轧穿孔和压力穿孔,而以斜轧穿孔应用最为广泛,斜轧穿孔机轧辊的形状有辊式、菌式(锥形)和盘式三种,辊式穿孔机轧辊应用于小型轧机,而大型的机组穿孔机采用菌式轧辊。

盘式穿孔机应用较少。

不论轧辊形状如何,为了保证管坯咬入和穿孔过程的实现都有穿孔锥(轧辊入口锥)、碾轧锥(轧辊出口锥)和轧辊轧制带(入口锥与出口锥之间的过度部分)组成。

穿孔机轧辊大多采用辊轴和辊套的组合结构,两者采用直接过盈组合或加键过盈组合。

这样,当轧辊报废后,辊轴可继续复用,以减小工具成本。

小型穿孔机辊轴材质多选用45或40Cr,调质处理。

大型的穿孔机辊轴多用42CrMo,调质处理。

轧辊材质目前各厂家选用较杂,有的厂家选用锻造45、55等优质碳素结构钢。

有的厂家选用50Mn、65Mn、70Mn、70Mn2Mo、60CrMnMo等合金铸钢或锻钢;硬度范围要求也不一致,有的要求HB180-220,有的要求HB220-260。

为了增加咬入性,大型穿孔轧辊一般在入口锥上加工有深度为0.8~1.2mm的网状花纹。

22制管工艺与裝备①100mm三辗连轧管机组的工艺与设备王增海,林震,高峰,高和平,李利斌,白志峰,张瑞林,考然(内蒙古包钢钢联股份有限公司钢管公司.内蒙古包头014010)摘要:介绍某公司QlOOmm三辐连轧管机组的建设情况、产品大纲、工艺方案和主要设备选型:分析认为:该套机组轧制的钢管几何尺寸精度高,可以轧制最薄壁厚3.5mm的成品钢管;投产两个月生产节奏已经达到35s/支,接近预期目标;钢管切损率在3%~5%.实际成材率90.0%~90.5%,需要控制钢管中间掉队数量,进一步提高成材率;采用隧道式牌坊的连轧管机.换机架有难度;换覘用时较长.后期需要优化换棍机构降低换辐难度.缩短换辐时间;二期热处理生产线的投产,可以大幅度提高钢管的附加值关键词:无缝钢管;连轧管机;小直径;筒形牌坊中图分类号:TG335.71文献标志码:B文章编号:1001-2311(2020)04-0022-06Process and Equipment for¢100mm3-roll Mandrel Pipe MillWANG Zenghai.LIN Zhen.GAO Feng,GAO Heping,LI Libin,BAI Zhifeng,ZHANG Ruilin,KAO Ran (Steel Pipe Co.,Inner Mongolia Baotou Steel Union Co.,Ltd.,Baotou014010,China)Abstract:Elaborated here in the article is the construction status of a domestic①10()mm3-roll mandrel pipe mill line,involving such aspects as the product mix,the technological schedule and the characteristics of the major equipment units as selected.It is regarded via relevant analysis that the said mill line is capable of producing steel tubes with high geometric dimensional tolerances,and producing finished tubes with minimum wall thickness up to3.5mm.After two month continuous operation,the production cycle of the mill line has been up to35s/piece,being very close to the expected target.The steel tube cropping loss rate is within3%~5%,while the actual yield is90.0%-90.5%, which indicates that the amount of the straggling steel tubes has to be well controlled so as to further enhance the yield.Finally it is pointed out that the existing tunnel-shaped frame of the mill causes rather difficult and time-killing roll-stand change operation of the mill,and accordingly the roll-changeover device has to be optimized to reduce the said difficulty and the roll changing time.Key words:seamless steel tube;mandrel pipe mill line;small-sized:tunnel-shaped frame1¢100mm三棍连轧管机组基本情况内蒙古包钢特种钢管有限公司(简称包钢特钢)¢100mm三棍连轧管机组,该机组一期项目建设一条热轧-精整生产线,是国产第三套6机架三棍连轧管机,设备国产化率100%,穿孔机、连轧管机、张力减径机三大机组的孔型计算和热工具设计全部由内蒙古包钢钢联股份有限公司钢管公司自主王增海(1982-),男.硕士.高级工程师.总经理.主要从事无缝钢管生产经营管理、新产品新工艺研发工作。

轧管机基础知识文档自动轧管生产生产无缝钢管的方式之一。

生产设备由穿孔机、自动轧管机、均整机、定径机和减径机等组成。

自动轧管机把厚壁毛管轧成薄壁荒管。

一般经2~3道次,轧制到成品壁厚,总延伸率约为1.8~2.2。

70年代以来,用单孔槽轧辊、双机架串列轧机、双槽跟踪轧制和球形顶头等技术,都提高了生产效率,实现了轧管机械化。

自动轧管机组常用系列有外径为100mm、140mm、250mm和400mm四种,生产外径17~426mm钢管。

机组的特点是在穿孔机上实现主要变形,规格变化较灵活,生产品种范围较广。

由于连续轧管技术的发展,已不再建造140mm以下的机组。

连续轧管生产生产设备由穿孔机、连续轧管机、张力减径机组成。

圆坯穿成毛管后插入芯棒,通过7~9架轧辊轴线互呈90°配置的二辊式轧机连轧。

轧后抽芯棒,经再加热后进行张力减径,可轧成长达165m的钢管。

140mm连续轧管机组年产40~60万吨,为自动轧管机组的2~4倍。

这种机组的特点是适于生产外径168mm以下钢管,设备投资大,装机容量大,芯棒长达30m,加工制造复杂。

70年代后期出现的限动芯棒连续轧管机(MPM),轧制时外力强制芯棒以小于钢管速度运动,可改善金属流动条件,用短芯棒轧制长管和大口径钢管。

周期轧管生产以多边形和圆形钢锭或连铸坯作原料,加热后经水压穿孔成杯形毛坯,再经二辊斜轧延伸机轧成毛管,然后在带有变直径孔槽的周期轧管机上,轧辊转一圈轧出一段钢管。

周期轧管机又称皮尔格尔(Pilger)轧管机。

周期轧管生产是用钢锭作原料,宜于轧制大直径的厚壁钢管和变断面管。

三辊轧管生产主要用于生产尺寸精度高的厚壁管。

这种方法生产的管材,壁厚精度达到±5%,比用其他方法生产的管材精度高一倍左右。

60年代由于新型三辊斜轧机(称Transval轧机)的发明,这种方法得到迅速发展。

新轧机特点是轧到尾部时迅速转动入口回转机架来改变辗轧角,从而防止尾部产生三角形,使生产品种的外径与壁厚之比,从12扩大到35,不仅可生产薄壁管,还提高了生产能力。