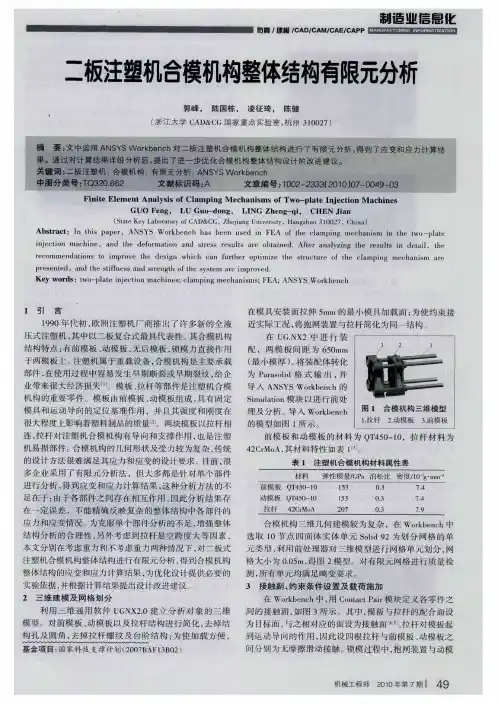

注塑机合模机构设计..

- 格式:docx

- 大小:717.07 KB

- 文档页数:36

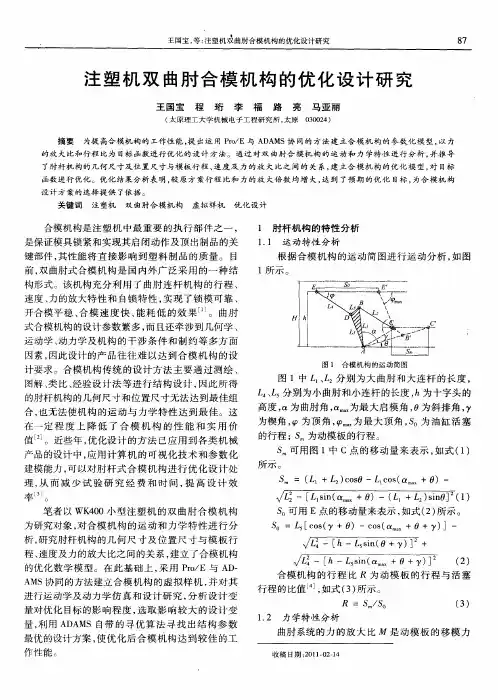

毕业论文(设计)题目:一模多腔的注塑模具结构设计及仿真分析(英文):The Design of Multi-cavity InjectionMould For Multi-way Buttons andSimulation Analysis院别:机电学院专业:机械设计制造与其自动化(CAD/CAM)姓名:学号:指导教师:日期:2011年5月一模多腔的注塑模具结构设计及仿真分析摘要本次设计主要特点是根据MOLDFLOW软件仿真模流分析来指导模具结构的设计。

MOLDFLOW软件模拟塑料熔体在整个注射过程中的充填、冷却及流动情况,确保获得高质量制件。

打破传统模具结构设计的试模、修模等过程,达到降低成本,提高生产率的目的。

在得到仿真分析最佳质量效果的数据、参数之后用来作为模具结构设计的依据。

本次设计主要包括:(1)模流仿真分析注射成型时熔体在型腔中的流动过程非常复杂,与许多因素如聚合物性能、制件结构、温度、压力、时间、模具结构及注射设备等有关。

仿真定量地给出成型过程的成型窗口状态参数(如压力、温度、速度等)。

(2)依据仿真的成型窗口状态参数进行整个注塑模具的结构设计。

如注射机的选择、浇注系统、成型零件、合模机构、脱模机构和冷却系统的设计,绘制模具零件图和装配图等。

关键词:仿真分析;模具设计;一模六腔;PROE建模The Design of Multi-cavity Injection Mould For Multi-way Buttons and Simulation AnalysisABSTRACTThe main features of the design is based on software simulation flow analysis MOLDFLOW to guide the design of die structure. MOLDFLOW software to simulate the injection of plastic melt in the process of filling, cooling and flow, ensuring access tohigh-quality parts. Breaking traditional mold structure design test mode, the process of repair molds, to reduce costs, improve productivity purposes. Obtained the best quality in the simulation results of the data, parameters after the design used as the basis for the mold.The design includes: (1)Moldflow injection molding simulation of melt flow in the cavity is very complex process with many factors. Such as polymer properties, parts structure, temperature, pressure, time, and injection mold structure and other related equipment. Quantitative simulation of the molding window molding process given the state parameters (such as pressure, temperature, speed, etc.). (2) Simulation based on the parameters of the molding window state the structural design of the injection mold. Such as the choice of injection machine, injection system, molded parts, mold bodies, stripping institutions and cooling system design, drawing die part and assembly drawings, etc..Keywords:Simulation Analysis;Mold Design ;Six-cavity Mold;Proe Modeling目录1绪论 (1)1.1 模具工业在国民经济中的地位 (1)1.2我国模具工业的现状 (1)1.3未来模具发展方向 (1)1.4论文的提出及研究意义 (2)2多向按键工艺分析及模具方案的初步确定 (3)2.1塑件的结构和尺寸精度及表面质量分析 (4)2.2塑件的原材料分析 (4)2.3模具方案的初步确定 (6)2.31 模具结构各个部件的分析确定 (6)2.32 总体结构方案的论证和初步确定 (6)3运用MOLDFLOW进行模具结构有限元仿真分析 (7)3.1介绍其功能 (7)3.2 MOLDFLOW分析的流程 (7)3.3应用MOLDFLOW进行分析 (8)3.31 划分产品网格 (8)3.32 选择成型材料 (9)3.33 确定最佳浇口位置 (10)3.34 创建浇注系统及优化 (11)3.35 创建冷却系统及优化 (13)3.36 成型窗口分析 (16)3.37 选择分析类型 (17)3.38 注射工艺参数的优化 (20)4多向按键的注塑模具结构的最终确定 (24)4.1型腔数目及布局的确定 (24)4.2注塑机的选择 (25)4.3分型面的设计 (27)4.4浇注系统的设计 (29)4.41主流道的设计及计算 (29)4.42定位圈 (30)4.43分流道的设计 (30)4.5浇口的设计 (32)4.51浇口形状的分析与确定 (32)4.52浇口位置的确定 (33)4.6排气系统的设计 (34)4.7模架的确定 (34)4.8推出机构的设计 (34)4.81顶杆的设计及计算 (35)4.82复位杆的设计 (36)4.83推板和推杆固定板的设计 (37)4.9合模导向机构的设计 (37)4.10成型零件的设计 (39)4.101计算成型零件的工作尺寸 (40)4.11冷却系统 (42)4.12模具工作原理 (44)5设计总结 (46)参考文献 (47)致谢 (49)附录 (50)1绪论1.1模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

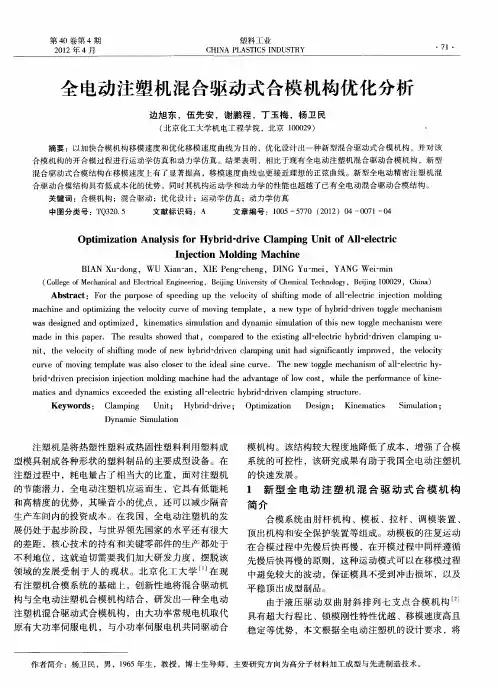

1 绪论1.1 塑料工业及注塑机的发展随着塑料工业的迅速发展,塑料由于具有轻巧、便于加工成型及抗腐蚀能力强、优异的电气特性及化学稳定性、优良的吸震和消声隔离作用、能很好地与金属、玻璃、木材及其他材料相胶结等特点,从而成为继钢材、木材、水泥之后的四大支柱材料之一,塑料制品已经广泛应用于农业、建材、包装、机械电子、汽车、交通、家电、石油化工和国防等各个领域。

1998年我国塑料制品的年产量约为1500万吨,仅次于美国,居世界第二位。

根据中国塑料机械工业协会和机械工业塑料机械科技信息网连续十三年对塑机行业主要经济指标统计来看,我国塑料机械行业1987年总产值为2.1亿元,1998年为38亿元。

十年多时间翻了近20倍,塑机工业的年增长率在7%以上,远远高于其他机械行业。

塑料工业在我国有着非常广阔的发展前途。

1995年我国塑料制品产品为999.4万吨,目前为1500万吨,人均消费量为10千克,远远低于世界人均22千克的水平,而目前一些发达国家和地区的塑料消费水平达50至100千克的水平,这说明我国塑料机械潜在市场很大。

随着我国国民经济的持续发展、人民生活水平的不断提高和塑料应用领域的不断开拓,我国塑料工业有着非常广阔的发展前途。

2000年我国塑料制品产量可达1600万吨,是1995年的1.61倍,年平均增长率约为10%。

从塑料制品的市场分析来看,从2001年到2010年我国塑料制品产量以平均每年7%的速度增长。

塑料材料的来源非常丰富,预计到2010年,以重量计算的塑料产量将超过钢的产量。

注塑机工业是一门新兴的行业,注塑机是对热塑性(或热固性)塑料进行加工熔融后,以高压、高速注射入模腔,进而固化成型,生产出塑料制品的机械设备。

每年注塑机的产量占全部塑料加工机械的50%左右,全世界25~30%塑料制品出自于注射成型,成为塑料成型机械制造业中增长最快、产量最多的机种之一。

从50年代技术创新推出了螺杆式塑料注射成型机至今已有50多年的历史。

注塑机合模参数设置参考说明注塑机的合模参数设置对于产品的成型质量和注塑过程的稳定性至关重要。

下面是一些常见的合模参数设置参考说明。

一、注塑机合模参数的分类注塑机的合模参数主要包括以下几个方面:1.合模速度:指合模板移动的速度。

通常情况下,合模速度需要根据产品的形状、尺寸和材料的流动性来确定。

2.合模压力:指合模模板之间的接触压力。

合模压力过高容易导致产品变形或模具磨损,合模压力过低则可能导致产品出现缺陷或模板间隙过大。

3.合模时间:指合模的时间。

合模时间过短会导致产品填充不充分,合模时间过长则会浪费时间并增加生产成本。

4.合模位置:指合模模板之间的距离。

合模位置过大或过小都会导致产品的尺寸不准确或者产生缺陷。

二、注塑机合模参数的设置1.根据产品的形状和尺寸来设置合模速度。

一般情况下,产品表面积大、尺寸大的时候,合模速度可以适当加快;反之,合模速度应适当减慢。

2.根据产品的材料流动性来设置合模压力。

对于流动性差的材料,需要增加合模压力以确保产品充分填充;对于流动性好的材料,则可以适当减小合模压力。

3.根据产品的冷却时间和注塑周期来设置合模时间。

通常情况下,合模时间应保证产品充分冷却,并且应该略大于注塑周期,以确保产品充分凝固。

4.根据产品的尺寸和模具的设计来设置合模位置。

一般情况下,合模位置应保证产品尺寸的准确度,并且模具的间隙应在允许范围内。

三、注塑机合模参数的调整在实际生产中,根据产品的成型质量和注塑过程的稳定性,可能需要对合模参数进行调整。

有以下几个方面需要考虑:1.产品的缺陷情况:如果产品出现缺陷,比如短冲、缩水、翘曲等,可以适当调整合模速度和压力,以及合模时间和位置。

2.注塑过程的稳定性:如果注塑过程不稳定,比如合模压力波动大、合模时间不稳定等,可以适当调整合模速度和压力的PID参数,以及合模时间和位置的设置。

3.冷却效果的强弱:如果产品冷却不充分或者冷却时间过长,可以适当调整合模时间和位置,以及冷却系统的设置。

目录中文摘要 (I)第一章引言 (1)1.1注塑机整机的工作原理 (1)1.2注塑机的结构组成 (2)第二章合摸机构方案设计 (4)2.1•合模机构的类型和选择 (4)2.2.液压肘杆式合模机构的常见形式和选择 (6)2.3.合模机构的参数和尺寸计算 (7)2.3.1合模力的确定 (7)2.3.2模板尺寸及拉杆间距 (8)2.3.3动模板行程Sm (9)2.4肘杆机构的尺寸参数确定 (10)2.4.1运动特性分析 (11)2.4.2力学特性分析 (12)2.4.3肘杆机构自锁及正常运动条件 (14)2.4.4肘杆机构的速度分析 (14)2.4.5肘杆机构的尺寸参数确定 (18)2.5具体速度和加速度分析 (20)第三章内翻式合摸机构机械结构设计 (25)3.1合摸机构装配图和主要的零件设计图 (25)3.2肘杆机构的强度校核 (25)3.3铰轴的剪切强度校核 (25)3.4注塑机的调模机构 (26)第四章注塑机的液压系统 (27)第五章其它机构 (30)5.1注塑机的机械保险装置 (30)5.2注塑机的注射装置 (30)5.2.1.注塑机的注塑油缸数类型的选择与确定 (30)5.2.2.注塑机的注塑装置的其他部件 (31)参考文献 (32)总结 (33)第一章引言塑料工业是国民经济重要工业部门,又是一个新兴的综合性很强的工业体系,这在很大程度上涉及到塑料加工的设备的先进与否。

所以为塑料制品行业提供加工装备的塑料机械行业,近几年发展迅速,其发展速度与所创主要经济指标在机械工业的194个行业中名列前茅。

塑料机械年制造能力约20万台(套),门类齐全,在世界排名第一。

而在众多塑料加工设备中,塑料成型加工设备是重点,主要有注塑机、挤出机、中空吹塑成型机及其辅助设备。

在成型加工中,注塑占重要位置,其设备是注射成型机,又称注塑机。

注塑成型的特点是:可一次成型外形复杂、尺寸精确、表面光泽的塑料制件;模具可以快速更换,以便制造适应市场需求的产品;特别适宜工程塑料及特种塑料的成型,获得有特殊性能、特殊用途的制品等。

合模机构是注塑机的重要部件之一,因为合模机构提供的锁模力最终决定力模具模腔的平均压力,而模具模腔的平均压力的决定了制品的产品质量。

现在,随着塑料的品种的日益丰富,性能越来越多样性和优越性,以及现在社会对塑料制品的需求量不断上升,且需求品种也越来越多样性。

合模力从超小型的200kN到超大型的大于20000kN,几乎包含了社会生产生活中的各个领域。

但平常用的最多的,较常见的是小型机。

1.1注塑机整机的工作原理注塑机利用塑料的热物理性质,把物料从料斗加入料筒中,料筒外由加热圈加热,使物料熔融;在料筒内装有在外动力马达作用下驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺杆剪切的双重作用下逐渐地塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下,把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程;然后,螺杆在注射油缸的活塞推力的作用下,以高速、高压,将储料室内的熔融料通过喷嘴注射到模具的型腔中;型腔中的熔料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具顶出落下。

通俗点来说,注塑机的工作原理与打针用的注射器相似,其借助螺杆的推力,将已塑化好的熔融状态的塑料注射入模腔内,经固化定型后取得制品的工艺过程。

注塑机作业循环流程如图1-1所示。

其中制品冷却与螺杆塑化是同时进行的。

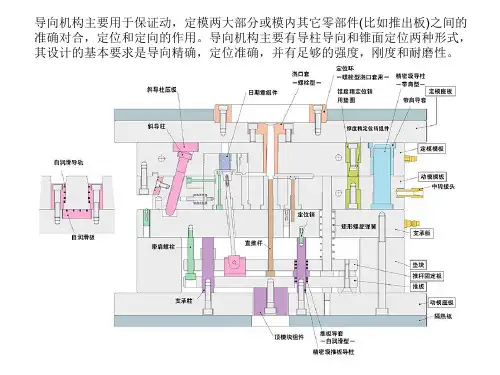

图1-1注塑机工作程序框图1.2注塑机的结构组成注塑成型机主要由合模部件、注射部件、液压系统、控制系统、机身、加热系统、加料装置等组成。

如图1-2所示。

图1-2注塑机组成示意图由图1-2可大致地看到注塑机是一个机电一体化程度很高的设备,其中合模性能对提高制品质量、提高生产效率有重要影响。

本文主要从合模部件、注射部件、液压系统和控制系统这四个方面展开具体的结构分析和有关参数确定。

1.3合模装置配套的注塑机机型随着塑料的性能和可塑性的提高,以及近年来,随着医疗器械以及电子产品消费的不断增长,产品的更新换代越来越快,塑料制品的生命周期因此也变得越来越短,导致小型注塑成型制品的需求逐年增加,因而生产这些制品的小型注射成型机也引起了人们的广泛关注。

基于这一点,本注塑机主要用于生产食品包装、电子产品包装、商用机器壳体以及医疗器械等制品。

根据上述制品相关性能的要求,比如电子产品包装和医疗器械都应该具备优良的各项性能。

故选择PVC (聚氯乙烯,白色粉末,其力学性能、化学性能、电性能、阻燃性优良,密度1.38^ cm')作为制品注塑用料。

根据聚氯乙烯的成型性能确定其注塑工艺条件,如表1-1所示。

表1-1根据用途和制品塑料品种,该注塑机注塑多类形状的制品,要求能方便地更换模具,且制品尺寸较小(最大180mM 180mr)质量较轻,属于日常用品,小型机便能达到要求,故选择卧式螺杆式注塑机。

其特点是注射总成的中心线与合模总成的中心线同心或一致,并平行于安装地面。

它的优点是重心低、工作平稳、模具安装、操作及维修均较方便,模具开档大,占用空间高度小。

第二章合摸机构的方案设计2.1合模机构的类型和选择合模机构是注塑机的重要部件之一, 其功能是实现启闭运动,使模具闭合产生系 统弹性变形达到锁模力,将模具锁紧。

对于一个比较好的合模机构应该具备三个方面 的特性: 1) 足够的锁模力和系统刚性,保证模具在熔料压力作用下,不会产生开缝溢料现象; 2) 模板要有足够的模具安装空间及模具开启行程;3) 快速的移模速度及较慢的合紧模具速度,移模时要具备慢 -快-慢的运动特性。

现按锁模力的实现方式讨论全液压式、液压肘杆式和电动式合模机构的优缺点。

(1)全液压式点是启闭模动作和合模力的产生都由合模油缸直接完成, 构。

合模机构的合模动作由液压油作用在活塞上来实现, 成。

这种合模机构不满足合模机构的运动特性, 耗能大,精度低,目前已经很少应用2)增压式合模机构。

由合模油缸、充液阀、稳压油缸和增压缸组成。

此类合模机构 的锁模力受液压系统和密封的限制,固增压有限,主要用于中小型注塑机。

3)充液 式合模机构。

这种开合方式模精度高、模板受力均衡、不需调模、不需加油润滑、磨 损较少、开合模行程长;但容易内泄造成升压时间长、爬行、甚至让模、速度慢、漏 油、能耗高、容易造成液压冲压、液压系统复杂、成本高、大油缸加工困难。

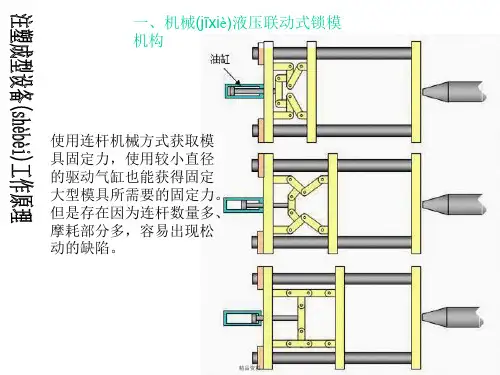

(2)液压肘杆式液压肘杆式合模机构由移模液压缸和曲肘连杆两部分串联而成, 是通过液压系统 驱动曲肘连杆机构来实现模具的启闭和锁紧。

它可以用很小的液压缸推力,通过肘杆 机构的力的放大作用来获得较大的锁模力。

在开合模过程中,这种机构能实现慢 -快- 慢的运动过程,提高了合模速度,节约了能耗并提高了效率。

在输入功率相同的情况 下,肘杆式合模机构的运动速度优于其它形式的合模机构,如在相同的尺寸和运动速 度下,肘杆式合模的输入功率比全液压式约节省 10%-20%。

另外,肘杆式合模机构 的开模力通常是有限的,这一点在小吨位机器上更为明显。

液压肘杆式是目前使用最 为普遍的合模机构。

但这种方式不足的是:1)结构复杂、易磨损、开合模精度差;全液压式合模机构可分为直动式、增压式和充液式 1)直动式合模机构。

其特 这是一种非常简单的合模机 锁模动作由液压油升压来完2)加工精度要求极高,在成型过程中使得模板受力不均,不能成型精密产品;需要复杂的调模结构和润滑系统,开合模行程短,而且销轴等磨损后造成的受力不均,会加速机器损坏,例如:销轴和拉杆断裂、模板开裂、调模螺母咬死等。

(3)电动式电动式合模机构指用电机作动力源来驱动模版移动而实现合模、锁模的合模机构。

目前,较流行的是全电动肘杆式即所谓电动机械式合模机构。

全电动肘杆式合模机构使用伺服电机配以滚珠丝杠、齿形带等元件替代液压系统驱动曲肘连杆机构来实现模具的启闭和锁紧,整个装置的调模、顶出均采用伺服电机来执行的合模机构。

具有节能、控制精度和重复精度高、效率高和环保清洁等优点。

但不足的是滚珠丝杠会带来新的问题:1)滚珠丝杠的磨损会导致精度下降;2)对制造、装配的要求较高,若两者的精度不够,则会在滚珠丝杠上出现附加的径向力,从而加速滚珠丝杠的磨损;3)当成型面积较大时,如果在肘杆未完全撑直时就开始注射,滚珠丝杠要承受很大的轴向力,加速滚珠丝杠损坏;4)成本太高,特别是电气控制系统,在目前注塑机技术条件下,市场普及度较低。

表1-2为全液压式和肘杆式(液压肘杆式和全电动肘杆式)合模机构的性能对比。

综述以上三种类型合模装置的对比分析,本设计选择液压肘杆式合模装置。

表1-22.2液压肘杆式合模机构的常见形式和选择下面主要以双曲肘五支铰连杆合模机构展开论述计算,其主要结构为内翻式和外翻式两种。

(1)双曲肘内翻式五支铰连杆机构,如图2-1所示。

图2-1双曲肘内翻式1—合模油缸;2—调模装置;3—后模板;4—连杆机构;5—动模板;6—拉杆;7—前模板动作原理:启闭模时,合模油缸1进油,推动双曲肘连杆机构4带动动模板5及其模具实现启闭模运动;模具接触时,曲肘连杆处于未伸直状态,在合模油缸1推力作用下曲肘连杆机构产生力的放大作用,使合模系统发生变形,直至曲肘连杆伸直进入自锁为止。

模具接触时连杆未伸直的程度是通过调模装置2与合模油缸相配合,按工艺所要求的锁模力来调整的其特点是,启模时,双曲肘相对于轴线向内翻转,结构较外翻式简单、紧凑,较适用于中小型机,是比较有代表性的,是目前应用最为普遍的合模机构。

图2-2双曲肘外翻式1 —合模油缸;2—曲肘连杆机构动作原理:启闭运动原理和锁模原理与外翻式相同,所不同的是结构特点,在后模板和前模板上的支铰靠近中心布置,启模时双曲肘相对于轴线向外翻转,减小了支铰跨度,增加了动模板的支承刚性,减小了挠度,较适用于大型机。

综上所述,比较双曲肘内、外翻式的特点,结合本注塑机为小型机,所以选择双曲肘内翻式合模机构。

2.3合模机构的参数和尺寸计算2.3.1合模力的确定合模力也称锁模力,其含义为合模机构锁模后,熔料注入模腔时,模板对模具形成的最终锁紧力。

.液压肘杆式合模机构的合模力是通过合模油缸产生的推力借助曲肘连杆机构的传递和放大,作用在动模板上,然后使模具产生合模的力。

具体原理是,当模具刚接触时(还未产生明显的弹性变形),由于曲肘连杆尚未完全伸直,即在图-3中L1与水平线的夹角(合模角〉)接近3°时,产生曲肘锁模角及连杆角,开始进入锁模状态。

此时继续油缸施加推力,那么整个合模机构就要发生弹性变形,产生变形力。

最大变形力是曲肘连杆机构在伸直后进入自锁状态下发生的,此时进入锁模状态的锁模力等于变形力。