QSYXJ0126-2010(2014)储罐涂层防腐设计施工及验收规范_o0w3pyIf

- 格式:pdf

- 大小:411.78 KB

- 文档页数:21

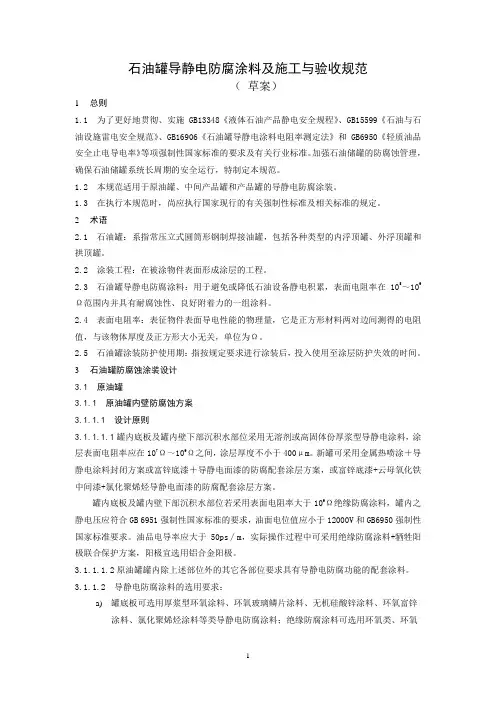

石油罐导静电防腐涂料及施工与验收规范(草案)1总则1.1 为了更好地贯彻、实施GB13348《液体石油产品静电安全规程》、GB15599《石油与石油设施雷电安全规范》、GB16906《石油罐导静电涂料电阻率测定法》和GB6950《轻质油品安全止电导电率》等项强制性国家标准的要求及有关行业标准。

加强石油储罐的防腐蚀管理,确保石油储罐系统长周期的安全运行,特制定本规范。

1.2 本规范适用于原油罐、中间产品罐和产品罐的导静电防腐涂装。

1.3 在执行本规范时,尚应执行国家现行的有关强制性标准及相关标准的规定。

2术语2.1 石油罐:系指常压立式圆筒形钢制焊接油罐,包括各种类型的内浮顶罐、外浮顶罐和拱顶罐。

2.2 涂装工程:在被涂物件表面形成涂层的工程。

2.3 石油罐导静电防腐涂料:用于避免或降低石油设备静电积累,表面电阻率在105~109Ω范围内并具有耐腐蚀性、良好附着力的一组涂料。

2.4 表面电阻率:表征物件表面导电性能的物理量,它是正方形材料两对边间测得的电阻值,与该物体厚度及正方形大小无关,单位为Ω。

2.5 石油罐涂装防护使用期:指按规定要求进行涂装后,投入使用至涂层防护失效的时间。

3石油罐防腐蚀涂装设计3.1 原油罐3.1.1 原油罐内壁防腐蚀方案3.1.1.1 设计原则3.1.1.1.1罐内底板及罐内壁下部沉积水部位采用无溶剂或高固体份厚浆型导静电涂料,涂层表面电阻率应在107Ω~109Ω之间,涂层厚度不小于400μm。

新罐可采用金属热喷涂+导静电涂料封闭方案或富锌底漆+导静电面漆的防腐配套涂层方案,或富锌底漆+云母氧化铁中间漆+氯化聚烯烃导静电面漆的防腐配套涂层方案。

罐内底板及罐内壁下部沉积水部位若采用表面电阻率大于109Ω绝缘防腐涂料,罐内之静电压应符合GB 6951强制性国家标准的要求,油面电位值应小于12000V和GB6950强制性国家标准要求。

油品电导率应大于50ps∕m,实际操作过程中可采用绝缘防腐涂料+牺牲阳极联合保护方案,阳极宜选用铝合金阳极。

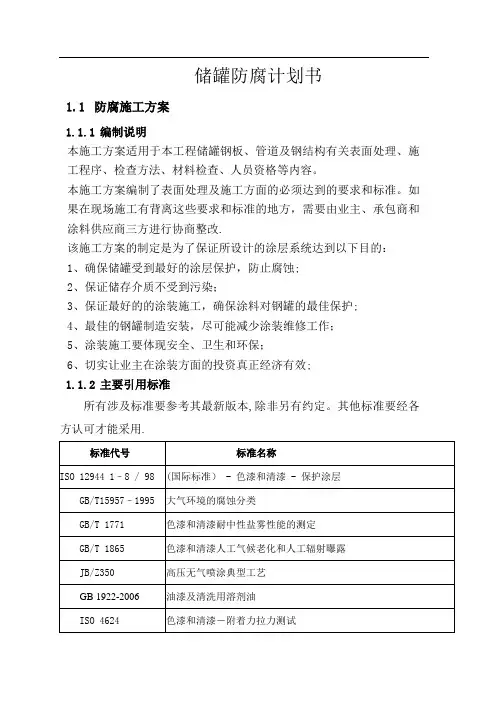

1. 工程概况 (2)2. 编制依据 (2)3. 施工工艺程序 (2)4. 施工方法、技术措施 (3)5. 施工进度计划 (7)6. 质量保证措施及控制点设置 (7)7. 施工平面布置 (9)8. 劳动力需用计划及技能要求 (9)9. 施工机具、计量器具及施工手段用料计划 (9)10. 季节性施工技术措施 (10)11. 职业安全卫生与环境管理 (10)12. 推动技术进步,降低施工成本的途径及措施 (13)13. 文明施工措施 (14)1、工程概况:1.1工程简介: 1.1.1工程名称:天津渤化澳佳永利化工有限责任公司常压氨储罐绝热工程1.1.2建设单位:天津渤化澳佳永利化工有限责任公司1.1.3设计单位:五环科技股份有限公司1.1.4监理单位:1.1.5施工单位:中国化学工程第三建设有限公司1.1.6工程地点:天津塘沽临港工业区1.1.7工程内容:设备及附属钢结构防腐和设备绝热工程1.2主要实物工程量一览表:1.3工程的特征及特点设备防防腐绝热工程的施工及验收执行国内规范,为了保证防腐绝热工程的安全、质量和进度,特编制此方案。

2、编制依据:2.1《工程施工图》2.2( HGJ229-1991)《工业设备、管道防腐蚀工程施工及验收规范》2.3 GBJ126-89《工业设备、管道绝热工程施工及验收规范》2.4 SH3505-1999《石油化工施工安全技术规程》2.5 GB8923-88《涂装前钢材表面锈蚀等级和除锈等级》2.6 GB50205-95《钢结构工程施工及验收规范》3、施工工艺程序:3.1设备防腐(不锈设备除外):3.1.1保温设备防腐:3.2.1钢结构防腐:3.3设备绝热:3.3.1管道保温:3.4施工前应具备的条件3.4.1施工图纸齐全,技术交底、自检记录在施工前下达。

3.4.2施工机具准备齐全,并经试运转正常。

3.4.3施工场地临时设置供水、供电、消防等设施,道路应通畅,且有相应的加工场地,施工机具应匹配合理。

竭诚为您提供优质文档/双击可除储罐施工及验收规范篇一:《立式圆筒形钢制焊接油罐施工及验收规范》gb50128-20xx附表《立式圆筒形钢制焊接油罐施工及验收规范》gb50128-20xx附表表c.0.1储罐交工验收证书表c.0.2储罐基础复测记录表c.0.3储罐壁板组装检查记录表c.0.4储罐几何尺寸检查记录表c.0.5焊缝射线检测报告篇二:球形储罐施工及验收规范第六节gb50094-1998《球形储罐施工及验收规范》一、总则1.适用范围本规范适用于设计压力大于或等于0.1mpa且不大于4mpa、公称容积大于或等于50m3的橘瓣式或混合式以支柱支撑的碳素钢和合金钢制焊接球罐。

2.施工及验收范围1)球壳及与其连接的受压零部件。

2)球罐开孔的承压封头、平盖及其紧固件。

3)与球壳连接的支柱、拉杆、垫板和底板等非受压元件。

二、零部件的检查和验收1.零部件质量证明书的检查施工单位应对制造单位提供的产品质量证明书等技术质量文件进行检查。

2.球壳板和试板的检查1)球壳板和试板的基本规定球壳的结构型式应符合设计图样要求。

每块球壳板本身不得拼接。

制造厂提供的球壳板不得有裂纹、气泡、结疤、折叠和夹杂等缺陷,当存在上述缺陷时,应按规定进行修补。

应对球壳板厚度进行抽查,实测厚度不得小于名义厚度减去钢板负偏差。

2)球壳板的外形尺寸、球壳板焊接坡口应符合要求。

3)球壳板周边100mm范围内应进行全面积超声检测抽查。

4)当相邻板的厚度差大于或等于3mm或大于其中的薄板厚度的1/4时,厚板边缘应削成斜边,削边后的端部厚度应等于薄板厚度。

5)制造单位应提供每台球罐不少于6块的产品焊接试板和焊接工艺所需要的试板。

3.支柱检查支柱全长长度允许偏差为3mm。

支柱与底板焊接后应保持垂直,其垂直度允许偏差为2mm。

支柱全长的直线度偏差应小于或等于全长的1/1000,且不应大于10mm。

4.组焊件的检查分段支柱上段与赤道板组焊后,采用弦长不小于1m的样板检查赤道板的曲率,其间隙不得大于3mm。

储罐施工具体质量要求第一条地基与基础:(-)地基承载力应达到设计文件要求。

检验数量:每台罐基不应少于3点;IOOOm2以上,每IOOm2至少应有1点;3000m2以上,每300m2至少应有1点。

(二)沥青砂绝缘层用抽样法检验压实后的密实度,不得少于设计文件的规定。

抽检数量为每200m2不少于1处,但每个罐基不少于3处。

(三)罐基础沉降应设专人定期观测,充水开始后,每天不少于2次,并将观测过程延至交工前,沉降观测应包括基础完工后、储罐充水前、充水过程中、充满水后、放水过程中、放水后的全过程。

放水速度不应大于1∙5m/d。

第二条储罐制作与安装(-)球形储罐:1 .焊接前施工单位必须有合格的焊接工艺评定报告。

2 .必须按设计图样规定的试验方法进行耐压试验,耐压试验应包括液压试验、气压试验和气液组合试验;必须在耐压试验前进行焊后整体热处理;气压试验时应设置两个或两个以上安全阀和紧急放空阀;设计图样要求进行气密性试验的,应在液压试验合格后进行气密性试验。

3 .焊后进行整体热处理的球形储罐在支柱底板与垫铁组之间应设置滑动底板。

4 .球形储罐在充水、放水过程中,应按规定对基础的沉降进行观测和记录。

观测阶段应在以下阶段进行:充水前、充水到球壳内直径的1/3时、充水到球壳内直径的2/3时、充满水时、充满水24h后、放水后。

各支柱上应按规定焊接永久性的水平测定版,每个支柱基础均应测定沉降量。

支柱基础沉降应均匀,放水后不均匀沉降量不应大于基础中心圆直径的1/1000,相邻支柱基础沉降差不应大于2mm o大不均匀沉降量大于上述要求或图样要求时,应采取措施进行处理。

(二)立式圆筒形钢制焊接储罐:1 .罐底的焊缝应进行下列检查:所有焊缝应采用真空箱法进行严密性试验,试验负压值不得低于53KPa,无渗漏为合格;厚度大于或等于IOmm的罐底边缘板每条对接焊缝的外端300mm应进行射线检测,厚度小于IOmm的罐底边缘板每个焊工施焊的焊缝应按上述方法至少抽查一条。

立式圆筒形焊接储罐施工及验收规范GB50128-2005 施工及检验流程一、材料报验所有建造储罐的材料和附件,应具有合格证和质量证明书,并符合相应国家现行标准规定及图纸设计要求.二、储罐构件预制(注:底板、壁板、顶板预制前应绘制排版图)1、下料检查:底板、壁板、顶板(浮顶和内浮顶、固定顶)尺寸允许偏差2、碳素钢板及低合金钢板宜采用机械加工或自动、半自动火焰切割加工,不锈钢板应采用机械或等离子切割加工。

3、钢板坡口加工应平整,不得有夹渣、分层、裂纹等缺陷,火焰及等离子切割坡口产生在表面硬化层应去除。

4、厚度≥12mm的弓形边缘板,应在两侧100mm范围内进行超声波检测。

如采用火焰切割坡口,应对坡口表面进行磁粉检测或渗透检测。

5、如需要防腐则按设计文件及相关规范要求进行防腐质量检查。

6、储罐的所有预制构件完成后,应有编号,并应用油漆或其他方法做出清晰的标识。

三、基础验收复测1、基础中心标高允许偏差为±20mm。

2、支承罐壁的基础表面其高差:(1)有环梁时,每10米弧长内任意两点的高差不得大于6mm,且整个圆周长度内任意两点的高差不得大于12mm。

(2)碎石环梁和无环梁时,每3米弧长内任意两点的高差不得大于6mm,且整个圆周长度内任意两点的高差不得大于20mm.3、沥青砂层表面应平整密实,无突出的隆起、凹陷和贯穿裂纹。

沥青砂表面凹凸度检查方法如下:(1)当储罐直径等于或大于25米时,以基础中心为圆心,以不同半径作同心圆,将各圆心分成若干等分,在等分点测量沥青砂层的标高,同一圆周上的测点其测量标高与计算标高之差不应大于12mm。

(2)当储罐直径小于25米时,可从基础中心向基础周边拉线测量,基础表面凹凸度不应大于25mm.。

4单面倾斜式基础表面倾斜度允许偏差为≤15mm。

四、罐体安装及检查(罐底组装)(1)罐底采用带垫板的对接接头时,垫板应与对接的两块钢板贴紧,并点焊固定,其缝隙不应大于1mm.。

储罐防腐保温施工方案和涂装3.2.1金属表面的预处理应符合GB/T8923-1988《涂装前钢材表面锈蚀等级和除锈等级》的要求,除锈等级应达到Sa2.5级或St3级。

3.2.2涂装前应进行表面处理,包括清洗、除油、除尘、除锈等工序,确保表面清洁干燥。

3.2.3涂装采用无机富锌涂料、漆酚硅耐高温液体防腐涂料、带锈防腐漆等材料,根据表1中的结构进行涂装。

每道涂层的干膜厚度应符合设计要求。

4施工质量控制4.1施工前检查4.1.1储罐及管道的钢材表面应符合GB/T8923-1988《涂装前钢材表面锈蚀等级和除锈等级》的要求。

4.1.2涂料应符合设计要求,检查涂料的质量、保存情况、施工期限等。

4.1.3施工前应进行检查和试涂,确保涂料与基材粘结牢固。

4.2施工过程控制4.2.1施工过程中应注意HSE安全管理,保证作业人员的人身安全。

4.2.2施工过程中应严格按照施工工艺要求进行,确保涂层的质量。

4.2.3施工过程中应注意与其他作业的协调,提高施工效率。

4.3施工后检查4.3.1施工完成后应进行涂层厚度和粘结强度的检查,确保涂层质量符合设计要求。

4.3.2进行外观检查,检查涂层表面是否平整、无气泡、无流挂、无麻点等缺陷。

4.3.3进行涂层的耐候性和耐腐蚀性测试,确保涂层具有良好的耐久性。

3.6.2 保温层施工保温层采用捆扎法施工。

在施工时,每条纵缝应互相错开至少200mm,环缝相接处的缝隙不得大于3mm。

缝隙处应采用本保温材料的碎屑塞,保温成型后外表面应圆滑平整,局部凸凹应为≤5mm。

安装保温层后,应用镀锌铁丝对保温层进行捆扎,松紧度要适中且牢固。

捆扎后的保温层表面凸凹度应≤5mm。

施工顺序为从储罐底部第一个承重圈处,依次向上,直到防雨沿处为止。

3.6.3 保护层施工在保护层施工前,应对保温层进行质量验收,合格后可进行保护层施工。

保护层采用0.6mm厚镀锌瓦楞板。

镀锌瓦楞板环接缝宜采用搭接,要求上层铁皮搭接在下层铁皮外侧,铁皮之间的安装采用自攻螺钉,铁皮与支撑圈之间的安装采用抽芯铆钉固定,间距不大于150mm。

石油天然气建设工程施工质量验收规范

储罐工程

球形储罐半成品进场验收检验批质量验收记录续

球形储罐球壳板组装检验批质量验收记录

球形储罐球壳板组装检验批质量验收记录

球形储罐零部件安装检验批质量验收记录

球形储罐焊接过程控制检验批质量验收记录

球形储罐焊后几何尺寸、外观质量、无损检测、整体热处理

球形储罐焊后几何尺寸、外观质量、无损检测、整体热处理及压力试验和气密性试验检验批质量验收记录(续)

续

立式储罐壁板预制验检验批质量验收记录

搭接接头三层钢板重叠部分,应将上层底板切角,切角长度应为 搭接长度的 2 倍,其宽度应为搭接长度的 2/3 罐底组装应符合排板图的规定

罐底采用带垫板的对接接头时,垫板应与对接的两块底板 贴紧,并点焊固定,其缝隙不应大于 1mm 。

罐底板对接接头间 隙,应符合焊接作业指导书或表 11 的规定

中幅板采用搭接接头时, 其搭接宽度允许偏差为± 5mm ,搭 接间隙不应大于 1mm

中幅板与弓形边缘板之间采用搭接接头时,中幅板应搭在 弓形边缘板的上面,搭接宽度可适当放大且不应小于 60mm 对接接头的错边量均不应大于板厚的 0.2 倍,且不大于 2mm 。

自动焊时,均不应大于 1.5mm

立式储罐罐底组装验检验批质量验收记质量验收规范规定

施工单位检查评定记录

监理(建设) 单位验收意见

主

控

项 目

立式储罐罐底焊接检验批质量验收记录(续)

立式储罐附件安装检验批质量验收记录

立式储罐总体验收检验批质量验收记录

绝热工程检验批质量验收记录

绝热工程检验批质量验收记录(续)。

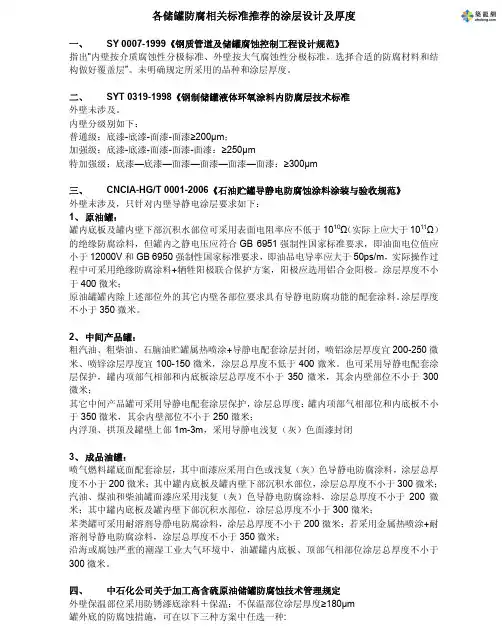

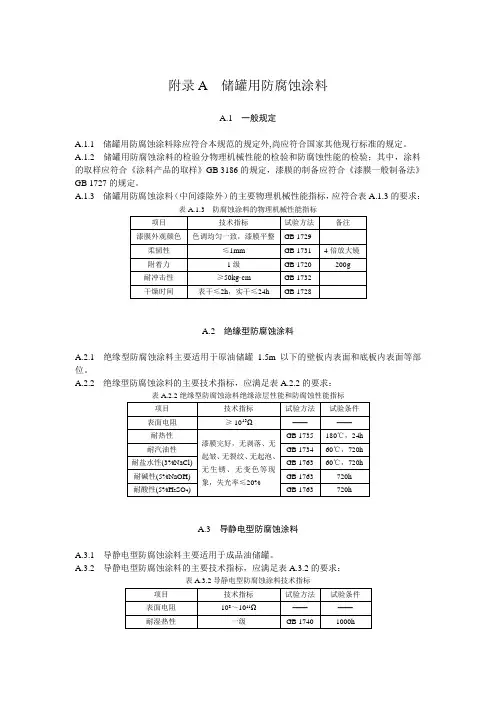

附录A 储罐用防腐蚀涂料A.1 一般规定A.1.1 储罐用防腐蚀涂料除应符合本规范的规定外,尚应符合国家其他现行标准的规定。

A.1.2 储罐用防腐蚀涂料的检验分物理机械性能的检验和防腐蚀性能的检验;其中,涂料的取样应符合《涂料产品的取样》GB 3186的规定,漆膜的制备应符合《漆膜一般制备法》GB 1727的规定。

A.1.3 储罐用防腐蚀涂料(中间漆除外)的主要物理机械性能指标,应符合表A.1.3的要求:表A.1.3 防腐蚀涂料的物理机械性能指标A.2 绝缘型防腐蚀涂料A.2.1 绝缘型防腐蚀涂料主要适用于原油储罐1.5m以下的壁板内表面和底板内表面等部位。

A.2.2 绝缘型防腐蚀涂料的主要技术指标,应满足表A.2.2的要求:表A.2.2绝缘型防腐蚀涂料绝缘涂层性能和防腐蚀性能指标A.3 导静电型防腐蚀涂料A.3.1 导静电型防腐蚀涂料主要适用于成品油储罐。

A.3.2 导静电型防腐蚀涂料的主要技术指标,应满足表A.3.2的要求:表A.3.2导静电型防腐蚀涂料技术指标A.4 氟碳类防腐蚀涂料A.4.1 氟碳类防腐蚀涂料主要用于储罐外壁防腐蚀涂层的面漆。

A.4.2 氟碳类防腐蚀涂料应具有良好的耐水性和耐候性,其主要技术指标,应满足表A.4.2的要求:表A.4.2氟碳类防腐蚀涂料技术指标A.5 富锌类防腐蚀涂料A.5.1 富锌类防腐蚀涂料主要适用于石油储罐外壁和内壁防腐蚀涂层的底漆。

A.5.2 富锌类防腐蚀涂料的主要技术指标,应满足表A.5.2的要求:表A.5.2富锌类防腐蚀涂料技术指标A.6 有机硅类防腐蚀涂料A.6.1 有机硅类防腐蚀涂料主要适用于加热盘管等高温部位。

A.6.2 有机硅类防腐蚀涂料防腐蚀性能的主要技术指标,应符合本规范第A.2.2条的要求。

A.7 热反射隔热防腐蚀涂料A.7.1 热反射隔热防腐蚀涂料主要适用于存储易挥发油品(包括低粘度原油、中间馏分油及轻质产品油)的储罐外壁。

A.7.2 热反射隔热防腐蚀涂料的主要技术指标,应满足表A.7.2的要求:表A.7.2 热反射隔热类防腐蚀涂料技术指标A.8 热喷涂锌、铝及其合金A.8.1 热喷涂锌、铝及其合金主要适用于储罐内壁的防腐蚀工程。

储罐涂层防腐设计施工指南前言本设计施工指南根据GB50393-2008《钢质石油储罐防腐蚀工程技术规范》和SY/T 0320《钢质储罐外防腐层技术标准》,结合新疆油田储罐防腐施工的具体情况而编写。

本设计施工指南包含了储罐涂层防腐蚀施工中的涂料选择、涂层结构、施工技术要求等内容,其中施工技术要求包含表面预处理、表面处理、除尘处理、预涂装、涂料涂敷施工、涂层检验等步骤的内容,对每一步骤中涉及到的材料、材料检验、检验仪器及设备、检验方法都做了详细的介绍并提出了相应要求。

附录中对储罐防腐蚀中的技术问题及指标检验方法提供了一些解决方案,以供参考。

第一部分油罐油罐包括净化油罐、沉降罐。

1、净化油罐1.1内防腐1)储罐部位划分、涂料及涂层结构(1)储罐部位划分净化油罐内壁分为,罐底及罐壁油水分界面(一般情况下 1.5m)以下、罐壁油水分界面(一般情况下1.5m)以上、罐顶、附件四个部分。

(2)涂料储罐不同部位选用的涂料及涂层结构可见表1。

表1 储罐内壁防腐蚀涂料及涂层结构无溶剂环氧重防腐涂料的主要技术指标应满足表2的要求。

浅色无溶剂环氧导静电涂料的技术指标应满足表3的要求。

2)施工技术要求(1)表面预处理。

①表面采用喷砂处理,只有在喷砂处理无法到达的区域方可采用动力或手工工具进行处理。

动力工具可采用风(电)动刷轮、风(电)动砂轮。

手工处理可采用手锤、刮刀、铲刀、钢丝刷及砂布等。

②表面锈蚀等级和除锈等级测定按照《涂装前钢材表面锈蚀等级和除锈等级》(GB/T 8923)的规定而进行。

A、钢材表面锈蚀等级和除锈等级的测定,应采用目视对比测定法;评定钢材表面锈蚀等级和除锈等级应在良好的散射日光下或在照度相当的人工照明条件下进行。

检查人员应具有正常的视力。

待检查的钢材表面应与相应的照片进行目视比较。

照片应靠近钢材表面。

B、评定锈蚀等级时,应以相应锈蚀较严重的等级照片所标示的锈蚀等级作为评定结果。

C、《涂装前钢材表面锈蚀等级和除锈等级》(GB/T 8923)中对于Sa2.5和St3的描述如下:Sa2.5 非常彻底的喷射处理要求:在不放大的情况下进行观察时,表面应无可见油脂和污垢,并且几乎没有氧化皮、铁锈、涂料涂层和异物。

目录一、工程概况..。

.。

.。

.。

....。

.。

...。

.。

..。

.。

.。

...。

.。

.。

..。

.。

..。

.。

..。

.。

..。

.。

.。

.。

...。

.。

..。

...。

...。

..。

.。

..1二、编制依据....。

..。

...。

.。

.。

.。

..。

.........。

......。

.。

.。

.。

.。

.。

...。

..。

.。

..。

..。

.。

.。

.。

.。

....。

...。

..。

.。

.。

(1)三、施工准备及主要的技术方案.。

.。

.。

.。

.。

....。

......。

...。

...。

.。

.。

....。

.。

.。

..。

.11施工准备.。

.。

.。

.。

.。

....。

.。

..。

.。

..。

.。

...。

...。

.。

.。

..。

.。

.。

.。

.。

..。

.。

.。

.。

.。

.。

......。

.。

.。

..。

..。

.。

.。

.。

....。

.。

.。

.。

..12作业流程图。

...。

.。

.。

.。

..。

.。

.。

...。

.。

.。

.。

..。

...。

.....。

..。

..。

.。

.....。

.。

.。

......。

.。

..。

.。

.。

.。

....。

......。

..23脚手架搭设方案。

.。

.。

..。

.....。

..。

.。

.。

.。

..。

.。

.。

...。

..。

.。

.。

..。

..。

.。

...。

.。

..。

.。

..。

.。

.。

.。

..。

..。

.。

...。

...。

.24表面处理...。

..。

.。

..。

..。

...。

.。

.。

.。

.。

.。

.。

.。

........。

..。

..。

.。

...。

.。

.。

...。

....。

.。

.。

.。

.。

..。

.。

.。

.。

.。

.。

.。

.。

...。

45油罐防腐涂漆施工。

.。

.。

.。

.。

.。

.。

.。

..。

.。

.。

.。

.。

.。

..。

..。

.。

.。

..。

.。

....。

.。

.。

.。

.。

.。

...。

.....。

.。

.。

....。

.。

66质量检查。

.。

...。

.。

.。

..。

......。

.。

.。

....。

..。

......。

.。

.。

........。

.。

....。

...。

3000m³罐体防腐保温施工工程施工方案2011年11月23日1目录一、工程概况................................................................................................................. 4二、编制依据及引用标准............................................................................................. 4三、储罐防腐保温施工前准备及要求......................................................................... 51. 施工前技术准备............................................................................................... 52. 施工现场条件准备........................................................................................... 53. 人力资源准备计划........................................................................................... 6劳动力来源及组成表............................................................................................. 64. 动力工器具配置计划....................................................................................... 75. 材料采购供应计划........................................................................................... 7四、储罐表面处理施工及要求..................................................................................... 81.原材料拆除................................................................................................................. 82.表面除锈等级和要求:..................................................................................... 83.喷砂方式的选择:............................................................................................. 84.磨料选择及需求:............................................................................................. 95.喷砂除锈施工方法:......................................................................................... 92.涂敷法施工: ................................................................................................. 103.喷涂法施工: ................................................................................................. 11五、防腐涂层施工流程及检验方法......................................................................... 121.储罐外防腐:................................................................................................. 122.涂料施工质量控制:..................................................................................... 123.涂装的质量检查:......................................................................................... 124.附着力的检查:............................................................................................. 135.针孔检查:..................................................................................................... 1326.涂层结合性能检查方法: .............................................................................. 131.保温施工流程......................................................................................................... 141、储罐保温....................................................................................................... 142、管道保温....................................................................................................... 143、阀门和法兰保温........................................................................................... 142.保温支承架焊接安装:......................................................................................... 143.保温板材安装:..................................................................................................... 154.压形金属板安装:................................................................................................. 155.保温施工验收标准................................................................................................. 151. 预制金属件技术要求:............................................................................... 152. 保温层安装技术要求:............................................................................... 163. 金属外护板保护层技术要求:................................................................... 16七、质量保证控制措施............................................................................................. 181、质量控制网络图:....................................................................................... 182、现场施工质量控制点:............................................................................... 183、现场施工工艺控制网络图:....................................................................... 19八、安全施保证措施................................................................................................. 203施工技术方案一、工程概况质量目标:确保为合格为100%,创全优工程。