瓷质砖坯体配方优化范围

- 格式:pdf

- 大小:151.04 KB

- 文档页数:3

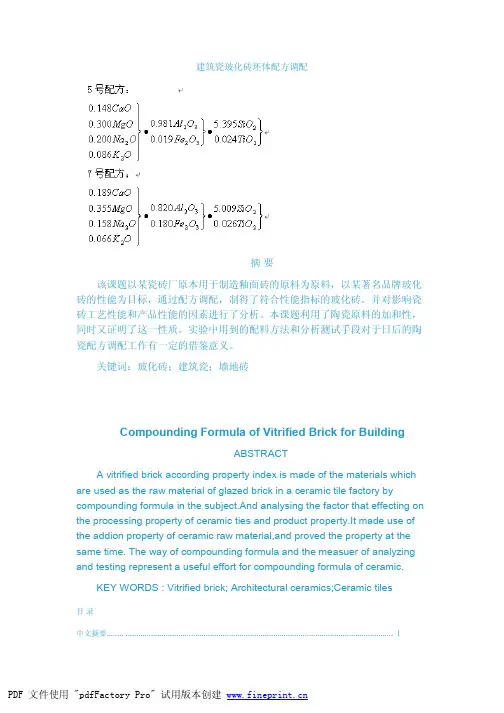

建筑瓷玻化砖坯体配方调配摘要该课题以某瓷砖厂原本用于制造釉面砖的原料为原料,以某著名品牌玻化砖的性能为目标,通过配方调配,制得了符合性能指标的玻化砖。

并对影响瓷砖工艺性能和产品性能的因素进行了分析。

本课题利用了陶瓷原料的加和性,同时又证明了这一性质。

实验中用到的配料方法和分析测试手段对于日后的陶瓷配方调配工作有一定的借鉴意义。

关键词:玻化砖;建筑瓷;墙地砖Compounding Formula of Vitrified Brick for BuildingABSTRACTA vitrified brick according property index is made of the materials which are used as the raw material of glazed brick in a ceramic tile factory by compounding formula in the subject.And analysing the factor that effecting on the processing property of ceramic ties and product property.It made use of the addion property of ceramic raw material,and proved the property at the same time. The way of compounding formula and the measuer of analyzing and testing represent a useful effort for compounding formula of ceramic.KEY WORDS : Vitrified brick; Architectural ceramics;Ceramic tiles目录中文摘要........ . (Ⅰ)正文........................... . (1)1 引言 (1)2 文献综述 (3)2.1 墙地砖 (3)2.1.1 釉面砖 (3)2.1.2 通体砖 (4)2.1.3 抛光砖 (4)2.1.4 玻化砖 (4)2.1.5 马赛克 (5)2.1.6 墙地砖的选择 (6)2.2 玻化砖的特点及性能指标 (6)2.2.1 玻化砖的特点 (6)2.2.2 玻化砖的性能指标 (6)2.3 墙地砖生产常用原料介绍 (7)2.3.1 粘土类 (7)2.3.2 瘠性原料 (9)2.3.3 长石类原料 (9)2.3.4 硅灰石类原料 (10)2.3.5 透辉石类原料 (10)2.3.6 滑石类原料 (10)2.3.7 碳酸盐类原料 (10)2.3.8 辅助原料 (10)2.4 玻化砖生产工艺流程 (10)2.4.1 原料处理 (10)2.4.3 干压成型 (11)2.4.4 坯体干燥 (11)2.4.5 烧成 (11)2.4.6 装饰 (12)2.5 测试分析 (12)2.5.1 原料分析 (12)2.5.2 成品分析 (12)3 实验 (15)3.1 实验设备与仪器 (15)3.2 实验原料 (15)3.3 实验方案 (16)3.4 实验过程 (16)3.4.1 原料处理 (16)3.4.2 玻化砖性能指标的确定 (17)3.4.3 原料性能测试 (17)3.4.4 烧成制度的确定 (19)3.4.5 配方调配 (19)3.4.6 比色实验 (20)3.4.7 测试........................................................... (21)4 分析与讨论 (23)4.1 玻化砖性能指标的确定 (23)4.1.1 化学成分 (23)4.1.2 工艺性质 (23)4.2 原料分析 (24)4.2.2 工艺参数 (24)4.3 烧成制度的确定 (26)4.4 配方原料的选择 (27)4.5 配方调配 (28)4.6 玻化砖的装饰 (31)4.7 化学成分分析 (32)4.8 抗折强度测试 (32)4.9 实验中的影响因素 (35)3 结论 (37)致谢 (38)参考文献 (39)1 引言近年来,人们对室内装饰的需求量越来越大,对地砖的外观与功能都提出了越来越高的要求。

陶瓷生产过程中缺陷及解决色差导致色差的原因也各种各样,原料、坯料加工、成形和烧成等各个环节,控制不好都会产生色差。

两批或两块之间色差1、进厂坯用原料质量波动2、颜料加入量为准确3、球磨细度变化4、色料颗粒大小及级配变化5、白料及色料的比例发生变化6、压制成形7、透明釉施加量发生变化8、烧成制度单块砖上的色差1、无规律的色差:A混料器工作状态不佳,B、白料及色料的颗粒尺寸及颗粒级配相差悬殊2、规律性色差产生这种色差的主要原因是由于推料器安装不当或发生变形等导致它与平台配合不良,喂料时将平台上粉料来回搓细后推入模腔造成。

二、夹层夹层又叫起层、层裂、分层和重皮。

出现夹层现象的根本原因是由于模内粉料中的气体排除不畅造成的。

其影响的因素很多,归结起来为二方面的原因:一、是粉料性能方面的原因,另一个是压机方面的原因1、粉料性能对夹层缺陷的影响①粉料水份对夹层缺陷的影响②陈腐时间对夹层缺陷的影响③粉料颗料级配对夹层缺陷的影响④粉料结块对夹层缺陷的影响⑤粉料表面质量对夹层缺陷的影响2、冲压制度不合理导致夹层缺陷3、模具问题导致夹层缺陷三、变形影响变形的因素很多,如坯体配方、成形、干燥制度等都会导致变形的产生。

对瓷质砖来说,影响最大的还是烧成制度,主要是辊道上下温差设定不合理所致。

烧成对变形的影响1、翘角这种变形的特点是坯体的四角都上翘,长度约为30mm,其余表面是平直或只有少许下凹,这种缺陷发生于窑的中间与两侧。

它是由于烧成后期辊道平面上下温差过大所致。

一般多发生在烧成过程的最后2-5分钟。

解决的办法:①、如果出窑尺寸正确,降低烧成带最后2—3组(箱)辊棒上部的温度(5—10℃或更高,视调试效果确定)并对等升高辊道下面的温度。

②、如果烧成后产品尺寸偏大,则仅升高辊道下面的温度5—10℃度或更多,(视调试效果确定)③、如果烧成后产品尺寸偏小,则仅升高辊道上面的温度5—10℃度或更多,(视调试效果确定)2、角下弯角下弯下好与翘角缺陷相反,它是坯体的四周都下弯,长度约30mm,其余表面是平直或只有少许下凸。

1前言在陶瓷砖迅猛发展的今天,随着数字化设备在陶瓷砖中广泛应用,陶瓷砖的装饰设计及制造工艺越来越同质化,引起业内人士对陶瓷砖通透性的探索。

韩旗等[1]对玉质半透明陶瓷砖做了探索,其效果是砖体质感更细腻,花纹立体感更强;刘一军等[2]对大规格高石英透光陶瓷板进行了研究,当陶瓷板厚度为3.6mm 时,其透射率为0.72%。

陶瓷砖应用于“背景墙”这一场景时,透光性对陶瓷砖的表面装饰设计具有增强的作用。

2陶瓷的透光原理光在介质中传播会出现反射、吸收、(双)折射、散射等现象。

陶瓷中存在大量如气孔、杂质、晶界等不均匀的显微结构,如图1所示,光线在通过多晶材料介质时,会出现反射、吸收、散射、折射等现象[3];尤其以散射和折射会对光强造成很大耗损;如果陶瓷中存在着色氧化物等杂质,这些杂质会对光选择性吸收,因此,大部分的陶瓷是不透明的。

陶瓷砖中除晶体和气孔外,还有玻璃相;玻璃相有可能促进陶瓷的透光性能,比如Adam J.Stevenson [4]在Nd :YAG 激光陶瓷中掺入SiO 2,掺入0.035wt%的SiO 2提高了陶瓷的相对密度(>99.9%),改善了陶瓷的透光性能(透过率>82%)。

因此,可以通过玻璃相填充气孔,提高陶瓷的致密度,最终增加陶瓷的透光性。

马超(佛山欧神诺陶瓷有限公司,佛山528138)陶瓷砖的功能性成为新的关注点。

而陶瓷砖的通透性也成为其发展的一个方向。

结合透明陶瓷的透光原理,分析陶瓷砖的原料及制备工艺,探讨提高陶瓷砖通透性的方法。

透光介质;添加剂;致密化佛山市科技创新专项(2014GQ100065),广东省应用型科技研发专项(2015B090927002)研究与探讨Research &Discussion.cn. All Rights Reserved.3陶瓷砖的透光介质陶瓷砖由晶体、玻璃相和气孔组成,其中也存在氧化铁、氧化钛等着色氧化物。

以下将对陶瓷砖的不同组成分析其透光性。

温润细腻柔光砖釉的调配砖釉是陶瓷砖表面的一层涂料,它不仅可以保护砖面,还可以为砖面增添一些美观的装饰效果。

而温润细腻柔光砖釉则是一种具有特殊质感和视觉效果的砖釉,它具有柔和的光泽和细腻的质地,让人一见倾心。

在陶瓷行业中,温润细腻柔光砖釉的调配是一项重要的工艺,只有经过精心的配比和烧制,才能达到理想的效果。

本文将介绍温润细腻柔光砖釉的调配工艺及其相关知识。

一、原料准备温润细腻柔光砖釉的调配首先要准备好各种原料。

主要的原料包括氧化铝、硼酸钠、硅酸钠、碳酸钙、氧化镁等。

这些原料的选择及比例的确定对于砖釉的质地和颜色都有着至关重要的影响。

一般来说,温润细腻柔光砖釉需要选用高纯度的原料,以确保砖釉的质地和颜色都能够达到预期的效果。

在原料准备的过程中,要严格按照配方要求进行称量和混合。

在混合原料的时候,需要慢慢地加入,确保每种原料充分混合,避免出现颗粒不均匀或者原料反应不充分的情况。

二、烧制工艺烧制工艺是影响温润细腻柔光砖釉质地和颜色的重要环节。

一般来说,温润细腻柔光砖釉需要进行多次烧制,以确保砖釉的质地和颜色能够达到预期的效果。

首先是釉料烧制。

在进行釉料的烧制过程中,需要严格控制烧制的温度和时间。

过高的温度会使釉料变得粘稠,难以均匀地附着在砖面上;而过低的温度则无法使釉料充分熔化,从而影响砖釉的质地和光泽。

需要根据具体的原料和配方要求,确定合适的烧制温度和时间。

三、质检及调整在进行温润细腻柔光砖釉的调配过程中,需要不断地进行质量检查和调整。

一旦发现砖釉的质地和颜色与预期的效果不符,就需要及时进行调整。

在质检的过程中,需要对砖釉的质地和颜色进行全面的检查。

对于质地不细腻或者颜色不均匀的情况,可以通过调整配方和烧制工艺来进行修正,以确保砖釉的质地和颜色能够达到预期的效果。

除了质地和颜色,还需要对砖釉的附着力、硬度和耐磨性等进行检查。

这些性能的好坏直接关系到砖釉的品质和使用寿命,因此也需要进行及时的调整。

四、环保措施在温润细腻柔光砖釉的调配过程中,需要重视环保措施。

陶瓷坯釉配方优化方法陶瓷采购网1、优化方法简介 为了使某些目标达到最好的结果,就要找出使此目标达到最优的有关因素(或变量)的某些值(通常称为最优点、最优解或近似最优解)。

这类问题在数学上称为最优化问题。

在工程设计、科学研究、经济管理等领域中,可以提出下面一类非常广泛的问题,在约束 h1(X)=0 I=1, 2, 3,…… m (1) g1(X)≥0 j=1, 2, 3,……p (2)条件下,求函数f (X)的极小值。

其中X∈En,式(1)称为等式约束,式(2)称为不等约束,f(X)秒为目标函数,这类问题称为非线性规划问题。

一般的非线性规划问题也可以效地转化成无约束规则问题。

陶瓷坯釉配方所使用的原料种类较多,各种原料的矿物组成及化学组成也比较复杂。

在配方计算中,要使坯或釉的化学组成或某些性能满足预定要求,又要使某些原料的用量在一定的范围以内,因此,这类计算基本上属多变量的非线性规划问题。

在釉配方计算中,如果只满足某些性能要求,不限制各种原料的用量,则属于无约束规则问题。

求解无约束优化和约束优化的计算方法很多,本文选择了复合形法、网格法(以上属约束优化)和单纯形法(无约束优化)。

兹就其优化原理简述如下: (1)复合形法本方法用于求解具有不等式约束的多变量(一般在20以内)的优化设计问题。

它是非线性约束的几维设计空间内,取2n 个顶点构成复形,然后对复形的各顶点函数值逐一进行比较,不断地丢掉最坏点,代之以既能使目标函数有所改善,又满足约束条件的新点,逐步调向最优点。

(2)网格法网格法又称为连续变量法、等距离法,用于求解约束非线性规则问题,即求多元函数的约束极小值。

网格法是一种直接法,对函数无特殊要求。

网格法就是在估计的区域内打网格,在网格点上求目标函数与约束函数之值。

对满足约束函数的点,再比较其目标函数值的大小,从中选择小者,并把该网格点作为一次迭代的结果,然后在求出的点的附近将分点加密,再打网格,并重复前述计算与比较,直到网格的最大间距或目标函数小于预定值时,则终止计算。

技术瓷砖坯釉配方调试、投料新手入门技术想起当年,本屌丝还是一个初级搬砖工的时候,苦逼的搬砖历史历历在目。

帮前辈们烧砖、捡砖、洗网版、洗花釉杯子...这种生活让我看不到希望,学习坯釉极其强大的求知欲望不断的刺激我的大脑神经,于是向前辈们各种献殷勤,各种讨教,换来的是淡淡几句,“我也不是很清楚,说了你也不懂,快去搬砖去...”为了让各位新手早日翻身农奴把歌唱,笔者把自己局限的坯釉知识和大家交流探讨,希望给大家实质性的帮助,因本人水平有限,不对之处肯请各位前辈们批评指正。

1陶瓷釉料知识简述陶瓷釉料常见的釉料有熔块釉,半生料釉和全生料釉等。

全生料釉对大家学习釉料有举一反三之功效,此文侧重于全生料釉。

釉料往往是由长石类原料作熔剂,配比合适比例的碳酸钙、碳酸钡、氧化镁、氧化铝、氧化锌等矿物质或化工料,试验出符合生产要求的釉面质感,光泽度,乳浊度和适宜的膨胀系数的釉料。

1.1陶瓷釉料常用原料名称及作用简述钾长石:熔剂的一种,稳定降温助熔,提高透明度,有较宽的烧成范围。

钠长石:常用低温熔剂,助熔效果比钾长石好,膨胀系数比钾长石大,烧成范围比钾长石窄。

碳酸钙:硬质熔剂,提高釉的白度和硬度,提升物理性能和印刷性能,常用于哑光釉的消光剂,膨胀系数较大。

碳酸钡:硬质熔剂,高温下有较好的助熔效果,常用于哑光釉的助熔,可增加釉面的光泽度。

烧滑石:硬质熔剂,高温下助熔,常用于哑光釉的助熔和消光,膨胀系数较大。

硅灰石:提高釉的白度和强度,烧成范围较宽。

气刀土:提升釉的悬浮性能和粘性,提高白度易触变,膨胀系数较小。

氧化铝:提升釉的稳定性,增加釉的硬度,降低釉的膨胀系数,提高釉料的始熔点。

氧化锌:助熔效果好,烧成范围宽,膨胀系数小。

石英:提高釉的强度,能提高釉的烧结温度,能生成玻璃增加透光。

硅酸锆:增白汝浊剂,较高的烧结温度,膨胀系数较小。

建筑陶瓷生产过程中透明釉和汝浊釉应用范围非常广,下面就简单介绍下透明釉和汝浊釉,大家可以根据自己生产实际情况对配方进行微调。

目前陶瓷行业要求配方总结瓷片(外墙和内墙砖)坯体用砂(高温砂)要求铝大于18%,铁一般小于1%且越小越好,钾一般小于2%且越小越好,钠小于1%且越小越好。

(何家坪的矿属于中高温砂,铝含量16%,偏低,钾含量4%,钠含量1.5%相对偏高)。

长石是属于三大陶瓷原料中的溶剂型原料,是最常用的溶剂性原料,在建筑陶瓷工业中常用钾长石和钠长石。

生产中的所谓的钾长石或者是钠长石其实都是钾钠长石,只是含的量多量少而已,像钾长石其实就是以钾长石为主(钾含量在8.5%以上)的钾钠长石,钠长石其实是以钠含量为主(钠含量7.5%以上,钾含量低于1%)的钾钠长石。

而在这2者之间的则统称为钾钠长石。

(江源矿业所谓钾长石矿,钾含量在6~7%,钠含量在2~3%,应该为钾钠长石矿)瓷片坯体中铝(铝是陶瓷制品中强度主体结构---莫来石晶体的主要来源,提高瓷片的强度)的含量在17%到18%,钙含量在5%到7%,烧失量8%到11%,钙主要是因为石灰石引起,烧失量主要由石灰石和高岭土引起。

配方一般还含有3%到7%点硅灰石。

要求钾在3%±0.5%,钠在2.5%±0.5%。

钾钠的作用是作为溶剂,降低烧成温度。

瓷质仿古砖坯体配方中铝在19%以上,钾含量在3%±0.5%钠含量在2.5% ±0.5%。

铁小于1,白度尽量好。

另外坯体材料里含钙尽量低,一般小于0.8%。

抛光砖配方中铝含量在16%,钾含量在1.2%,钠含量在4%。

钙含量低于1%,镁含量低于1%。

铁含量(面料白度要求高,要求含量低于0.4%,底料低于1%就可以).佛山这边主要就这三种坯体,其中瓷片用原料一般成本在60到70元;仿古砖和抛光超白砖由于卖价高所以价格上限能接近400,但用量都很小,一般只有几个点。

我们公司何家坪的矿(何家坪的矿属于中高温砂,铝含量16%,偏低,钾含量4%,钠含量1.5%相对偏高)主要体现在铝的含量偏低,适用在外墙砖中。

我公司的粗长石粉属于钾钠长石范畴,可用于抛光砖的面料中,因为含铁量低,主要是提高砖的白度,好的仿古砖也可以用到。

目前,陶瓷厂的坯体配方中一般采用(天然)原矿材料,只需进行破碎即可采用,其它原料少量采用水洗、混合类等加工原料。

在投资设厂前,必须先对当地的原料进行摸底、勘察,然后再建立大量砂坭仓,之后原料入库,均化,再送到原料车间的中转仓库进行上球、磨浆、喷雾造粒,最后形成可压制成陶瓷砖的粉料颗粒。

由于原矿材料的不稳定性,陶瓷厂除了需建立大量砂仓,对原料进行堆放及均化,还需要引入多种原材料,以增加配方中的材料种类,减少单种原料产生的波动而对整体配方产生影响。

在实际操作过程中,一个配方容易出现超过10种以上的原材料,每种原材料都需要进行仓库堆放、进检,遇到性能差异较大或较大波动的原料还需要分仓存放,这样就会占用大量的用地资源;在上球工序,由于原料种类繁多,铲车司机(上料员)工作量很大,且容易出错。

此外,结合本厂位置特殊,由于政府政策的变化和公司内部的用地规划变化,很多砂仓不能正常使用或者用作他用,导致砂仓数量急剧减少。

此时,如何使用有限的砂仓维持日常的生产就迫在眉睫。

工厂需要在短时间内,整合各种砂坭原料,如果按照旧配方的原料种类数量,砂仓肯定远远满足不了,必须减少40%种类的原料。

但是原料种类减少了,意味着配方中的稳定性会有所下降。

因此,如何维持配方的稳定就成了这次整合过程的重点了。

基于以上情况,经过与供应商的沟通,提出了原材料标准化。

(1)标准化原料改变了过往一个原料一个标准的情况,它提出了只有一个标准,然后各个供应商围绕着这个标准进行原料的混合以及配送,减少了不同原料(供应商)之间的性能差异,增加了不同供应商原料的可替代性。

有时候一个供应商的原料供货出问题了,还可以用另外一个替代。

(2)原来同一个供应商可能会同时给企业供应高温、中温、低温等三种原料,而标准料就只允许一种料了,多种合并为一,减少了原料品种,供应商只需要全力对标准料进行混合、加工即可。

(3)标准料属于混合料,在供应商端已经经过配料了,其稳定性也较之前的原矿料要稳定得多,这个也是标准化原料可以减少砂坭原料的一个大前提。