熔融沉积成型工艺工艺参数主要包括分层厚度、光斑直径、加热温度等

- 格式:docx

- 大小:36.84 KB

- 文档页数:1

熔融沉积快速成型工艺成型精度的影响因素及对策快速成形技术(Rapid Prototyping and Manufacturing, RP&M),又称快速原型制造技术,是继数控技术之后制造业的又一次重大革命。

它能以最快的速度将设计思想物化为具有一定结构和功能的三维实体,低成本制作产品原型甚至零件,非常适合当代市场竞争的需要。

因为该技术对促进企业产品创新、缩短新产品开发周期、提高产品竞争力有积极的推动作用,所以自问世以来,已经在制造业、工业设计、文化艺术、建筑工程以及医疗卫生等领域得到了广泛的应用,并由此产生了一个新兴的技术领域。

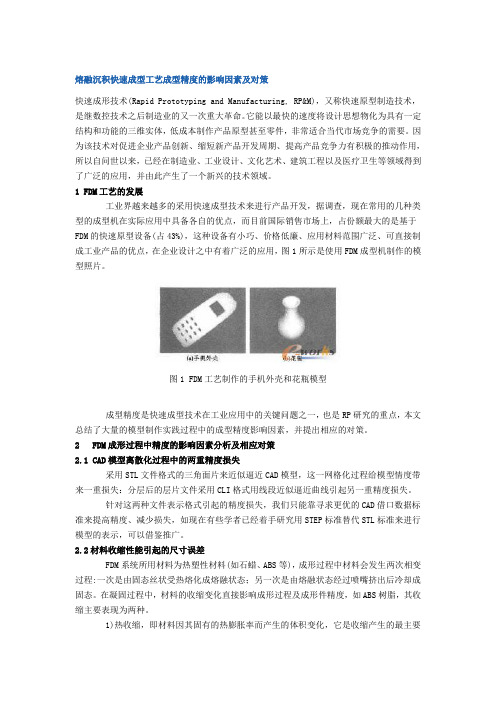

1 FDM工艺的发展工业界越来越多的采用快速成型技术来进行产品开发,据调查,现在常用的几种类型的成型机在实际应用中具备各自的优点,而目前国际销售市场上,占份额最大的是基于FDM的快速原型设备(占43%),这种设备有小巧、价格低廉、应用材料范围广泛、可直接制成工业产品的优点,在企业设计之中有着广泛的应用,图1所示是使用FDM成型机制作的模型照片。

图1 FDM工艺制作的手机外壳和花瓶模型成型精度是快速成型技术在工业应用中的关键问题之一,也是RP研究的重点,本文总结了大量的模型制作实践过程中的成型精度影响因素,并提出相应的对策。

2 FDM成形过程中精度的影响因素分析及相应对策2.1 CAD模型离散化过程中的两重精度损失采用STL文件格式的三角面片来近似逼近CAD模型,这一网格化过程给模型情度带来一重损失:分层后的层片文件采用CLI格式用线段近似逼近曲线引起另一重精度损失。

针对这两种文件表示格式引起的精度损失,我们只能靠寻求更优的CAD借口数据标准来提高精度、减少损失,如现在有些学者已经着手研究用STEP标准替代STL标准来进行模型的表示,可以借鉴推广。

2.2材料收缩性能引起的尺寸误差FDM系统所用材料为热塑性材料(如石蜡、ABS等),成形过程中材料会发生两次相变过程:一次是由固态丝状受热熔化成熔融状态;另一次是由熔融状态经过喷嘴挤出后冷却成固态。

沈阳3D打印服务整理3D打印技术之熔融沉积成型FDM发展概况FDM中文全称为熔融沉积成型,是目前应用最为广泛的3D打印技术,该技术是美国Stratasys公司于上世纪八十年代末发明。

1992年该公司推出世界上第一款基于FDM技术的3D打印机,标志着FDM技术步入商用阶段。

2009年FDM关键技术专利到期,各种基于FDM技术的3D打印公司开始大量出现,行业迎来快速发展期。

FDM路径相关材料对于3D打印而言,材料是关键所在,FDM技术路径涉及的材料主要包括成型材料和支撑材料,根据技术特点,要求成型材料具有熔融温度低、粘度低、粘结性好、收缩率小等特点;支撑材料要求具有能够承受一定的高温、与成型材料不浸润、具有水溶性或者酸溶性、具有较低的熔融温度、流动性要好等特点。

FDM的应用FDM应用领域包括概念建模、功能性原型制作、制造加工、最终用途零件制造、修整等方面,涉及汽车、医疗、建筑、娱乐、电子等领域,随着技术的进步,FDM的应用还在不断拓展。

FDM优点及存在的问题FDM技术优点包括成本低、成型材料范围较广、环境污染较小、设备及材料体积较小、原料利用率高、后处理相对简单等;缺点包括成型时间较长、精度低、需要支撑材料等。

结论及展望与其他3D打印技术相比,FDM技术不涉及激光、高温、高压等危险环节,同时其体积也较小,是成本相对较低的3D打印技术,能够大量应用于家庭及办公室环境,随着关键技术专利的到期,FDM的各种应用领域还在不断拓展,前景值得期待。

目录一、FDM概况 (4)1、3D打印技术路径概况 (4)2、FDM发展历程 (5)3、FDM工艺原理 (5)二、FDM路径相关材料 (7)1、成型材料 (7)2、支撑材料 (11)三、FDM的应用 (12)1、概念建模 (12)2、功能性原型制作 (13)3、制造加工 (13)4、最终用途零件 (14)5、FDM应用案例 (14)四、FDM优点及存在的问题 (15)1、具有的优点 (15)2、存在的缺点 (15)3、与其他3D打印技术的对比 (16)五、结论及展望 (16)图表目录图表1:FDM成型过程 (6)图表2:FDM工艺原理简图 (6)图表3:某型号3D打印机正面 (7)图表4:某型号3D打印机背面 (7)图表5:FDM技术对成型材料的要求 (7)图表6:ABS价格走势 (9)图表7:PC价格走势 (9)图表8:PC价格走势 (10)图表9:丁苯橡胶价格走势 (11)图表10:天然橡胶价格走势 (11)图表11:FDM技术对成型材料的要求 (11)图表12:建筑建模案例展示 (13)一、FDM概况1、3D打印技术路径概况3D打印(3DPrinting)技术,是在计算机控制下,基于“增材制造”原理,立体逐层堆积离散材料,进行零件原型或最终产品的成型与制造的技术。

试卷3.快速成型技术的主要优点包括成本低,制造速度快,环保节能,适用于新产品开发和单间零件生产等4.光固化树脂成型(SLA)的成型效率主要与扫描速度,扫描间隙,激光功率等因素有关5.也被称为:3D打印,增材制造;6.选择性激光烧结成型工艺(SLS)可成型的材料包括塑料,陶瓷,金属等;7.选择性激光烧结成型工艺(SLS)工艺参数主要包括分层厚度,扫描速度,体积成型率,聚焦光斑直径等;8.快速成型过程总体上分为三个步骤,包括:数据前处理,分层叠加成型(自由成型),后处理;9.快速成型技术的特点主要包括原型的复制性、互换性高,加工周期短,成本低,高度技术集成等;10.快速成型技术的未来发展趋势包括:开发性能好的快速成型材料,改善快速成形系统的可靠性,提高其生产率和制作大件能力,优化设备结构,开发新的成形能源,快速成形方法和工艺的改进和创新,提高网络化服务的研究力度,实现远程控制等;11.光固化快速成型工艺中,其中前处理施加支撑工艺需要添加支撑结构,支撑结构的主要作用是防止翘曲变形,作为支撑保证形状;二、术语解释1.STL数据模型是由3D SYSTEMS 公司于1988 年制定的一个接口协议,是一种为快速原型制造技术服务的三维图形文件格式。

STL 文件由多个三角形面片的定义组成,每个三角形面片的定义包括三角形各个定点的三维坐标及三角形面片的法矢量。

stl 文件是在计算机图形应用系统中,用于表示三角形网格的一种文件格式。

它的文件格式非常简单,应用很广泛。

STL是最多快速原型系统所应用的标准文件类型。

STL是用三角网格来表现3D CAD模型。

STL只能用来表示封闭的面或者体,stl文件有两种:一种是ASCII明码格式,另一种是二进制格式。

2.快速成型精度包括哪几部分原型的精度一般包括形状精度,尺寸精度和表面精度,即光固化成型件在形状、尺寸和表面相互位置三个方面与设计要求的符合程度。

形状误差主要有:翘曲、扭曲变形、椭圆度误差及局部缺陷等;尺寸误差是指成型件与CAD模型相比,在x、y、z三个方向上尺寸相差值;表面精度主要包括由叠层累加产生的台阶误差及表面粗糙度等。

熔融沉积成型技术

熔融沉积成型技术(MeltDepositionModeling,简称MDM)是一种制造准确尺寸、具有复杂几何形状的复合材料零件的新技术。

在过去几十年里,MDM技术得到了快速发展,其制造的产品的性能也得到了极大的提高。

近年来,MDM技术也被广泛应用于航空航天、汽车、电气、电子、石油化工和其他工业领域。

MDM技术的原理是将金属、陶瓷或其他材料融化,然后将其均匀地沉积到模具中,并在模具内形成一种紧密的复合构件。

MDM技术因其制造出的产品具有高精度、轻重质薄、结构合理、尺寸精确、形状多样等特点,被用于制造精密加工部件。

MDM技术的核心是层压过程,除此之外,MDM过程还包括定位准备、模具内表面处理和复合材料成型等工序。

该过程需要控制层压温度、前熔解和后固化条件以及材料流动率和模具表面温度等参数,以达到定量控制材料沉积精度的要求。

MDM技术利用多种自动控制系统实现精确的模具管理、材料运行控制和模具表面的温度控制,大大提高了材料加工的精度和制造的效率。

此外,由于MDM过程可以自动调节模具内材料的厚度和几何形状,因此可以减少材料的浪费,降低成本。

MDM技术的发展受到了材料科学、机械加工、电子技术、自动控制和计算机辅助设计等多学科的支持和努力。

未来,MDM技术将更加深入地开发和应用,满足不断变化的技术需求,为我们带来更多的服务和便利。

综上所述,MDM技术是一种新型技术,其优点是可以制造出具有高精度和复杂几何形状的复合材料零件,同时可以实现自动控制、节能减排和材料浪费减少等效果。

MDM技术的发展也受到了不同学科的支持和努力,未来将更加普及应用,受到更多技术领域的青睐。

英文回复:Melting sediment formation (FDM) ismonly used as a rapid formation technique in the manufacture of prototypes and physical models。

Its processes include the four main steps of design modelling, preparation materials, printing formation and reprocessing。

During the design modelling phase, CAD software is needed to model the product, specifying its size,shape and structure。

In the selection of suitable FDM machines and materials, the materials required for printing are prepared,usually the plastic wire is loaded into the machine ' s wire feeding system。

At the print—formation stage, materials are melted and deposited onto the modelling table by controlling the movement and temperature of nozzles, and layers accumulate into physical products。

Post—treatment processes,including removal of support structures, surface treatment and assembly, so that the product meets the expected form and performance requirements。

2D图案定制个性化礼物、3D打印产品/手板和3D打印机—首选忆典定制3D打印技术之熔融沉积成型工艺(FDM)熔融沉积成型工艺(Fused Deposition Modeling,FDM)是继LOM工艺和SLA 工艺之后发展起来的一种3D打印技术。

该技术由Scott Crump于1988年发明,随后Scott Crump创立了Stratasys公司。

1992年,Stratasys公司推出了世界上第一台基于FDM技术的3D打印机——“3D造型者(3D Modeler)”,这也标志着FDM技术步入商用阶段。

国内的清华大学、北京大学、中科院广州电子技术有限公司都是较早引进FDM技术并进行研究的科研单位。

FDM工艺无需激光系统的支持,所用的成型材料也相对低廉,总体性价比高,这也是众多开源桌面3D打印机主要采用的技术方案。

熔融沉积有时候又被称为熔丝沉积,它将丝状的热熔性材料进行加热融化,通过带有微细喷嘴的挤出机把材料挤出来。

喷头可以沿X轴的方向进行移动,工作台则沿Y轴和Z轴方向移动(当然不同的设备其机械结构的设计也许不一样),熔融的丝材被挤出后随即会和前一层材料粘合在一起。

一层材料沉积后工作台将按预定的增量下降一个厚度,然后重复以上的步骤直到工件完全成型。

下面我们一起来看看FDM的详细技术原理:2D图案定制个性化礼物、3D打印产品/手板和3D打印机—首选忆典定制热熔性丝材(通常为ABS或PLA材料)先被缠绕在供料辊上,由步进电机驱动辊子旋转,丝材在主动辊与从动辊的摩擦力作用下向挤出机喷头送出。

在供料辊和喷头之间有一导向套,导向套采用低摩擦力材料制成以便丝材能够顺利准确地由供料辊送到喷头的内腔。

喷头的上方有电阻丝式加热器,在加热器的作用下丝材被加热到熔融状态,然后通过挤出机把材料挤压到工作台上,材料冷却后便形形成了工件的截面轮廓。

采用FDM工艺制作具有悬空结构的工件原型时需要有支撑结构的支持,为了节省材料成本和提高成型的效率,新型的FDM设备会采用了双喷头的设计,一个喷头负责挤出成型材料,另外一个喷头负责挤出支撑材料。

cvd五大工艺参数CVD五大工艺参数化学气相沉积(Chemical Vapor Deposition,CVD)是一种广泛应用于材料制备和薄膜涂覆的工艺方法。

在CVD过程中,通过控制五大工艺参数,可以实现对薄膜的形貌、结构和性能的调控。

本文将分别介绍CVD工艺中的五大参数:温度、压力、气体流量、沉积时间和底物表面状态。

一、温度温度是CVD过程中最关键的参数之一。

通过调节温度,可以控制反应的速率和产物的结构。

温度过高会导致反应速率过快,产物结构不稳定,甚至引发副反应和膜层破裂。

温度过低则反应速率过慢,薄膜质量较差。

因此,在CVD过程中需要根据所需薄膜的性质和反应的特点选择合适的温度。

二、压力压力是CVD过程中另一个重要的参数。

通过调节反应室的压力可以控制气体的浓度和反应的速率。

较低的压力可以提高气体分子的自由程度,加快气体分子与底物表面的反应速率。

然而,过低的压力可能导致反应过程中气体流动不稳定,难以实现均匀的薄膜沉积。

因此,在CVD过程中需要综合考虑反应速率和薄膜质量,选择合适的压力条件。

三、气体流量气体流量是CVD过程中决定反应物质供应的重要参数。

不同的材料和反应需要不同的气体组分和流量。

过高或过低的气体流量都会影响薄膜的沉积速率和质量。

过高的气体流量容易导致气体分子的稀释,降低反应速率。

过低的气体流量则会限制反应物质的供应,导致薄膜质量不佳。

因此,在CVD过程中需要准确控制气体流量,以满足反应的要求。

四、沉积时间沉积时间是CVD过程中影响薄膜厚度和形貌的参数之一。

通过调节沉积时间可以实现对薄膜厚度的控制。

较短的沉积时间会得到较薄的薄膜,而较长的沉积时间则会得到较厚的薄膜。

同时,沉积时间还会对薄膜的形貌产生影响。

过短的沉积时间可能导致薄膜不充分生长,表面不平整。

过长的沉积时间则容易导致薄膜结构松散、颗粒较大。

因此,在CVD过程中需要根据所需薄膜的厚度和形貌选择合适的沉积时间。

五、底物表面状态底物表面状态是CVD过程中容易被忽视但十分重要的参数之一。

试卷一、填空题1.快速成型技术是由计算机辅助设计及制造技术、逆向工程技术、分层制造技术(SFF)、材料去除成形(MPR)、材料增加成形(MAP)技术等若干先进技术集成的;2.3.快速成型技术的主要优点包括成本低,制造速度快,环保节能,适用于新产品开发和单间零件生产等4.光固化树脂成型(SLA)的成型效率主要与扫描速度,扫描间隙,激光功率等因素有关5.快速成型技术的英文名称为:Rapid Prototyping Manufacturing(RPM),其目前也被称为:3D打印,增材制造;6.选择性激光烧结成型工艺(SLS)可成型的材料包括塑料,陶瓷,金属等;7.选择性激光烧结成型工艺(SLS)工艺参数主要包括分层厚度,扫描速度,体积成型率,聚焦光斑直径等;8.快速成型过程总体上分为三个步骤,包括:数据前处理,分层叠加成型(自由成型),后处理;9.快速成型技术的特点主要包括原型的复制性、互换性高,加工周期短,成本低,高度技术集成等;10.快速成型技术的未来发展趋势包括:开发性能好的快速成型材料,改善快速成形系统的可靠性,提高其生产率和制作大件能力,优化设备结构,开发新的成形能源,快速成形方法和工艺的改进和创新,提高网络化服务的研究力度,实现远程控制等;11.光固化快速成型工艺中,其中前处理施加支撑工艺需要添加支撑结构,支撑结构的主要作用是防止翘曲变形,作为支撑保证形状;二、术语解释1.STL数据模型是由3D SYSTEMS 公司于1988 年制定的一个接口协议,是一种为快速原型制造技术服务的三维图形文件格式。

STL 文件由多个三角形面片的定义组成,每个三角形面片的定义包括三角形各个定点的三维坐标及三角形面片的法矢量。

stl 文件是在计算机图形应用系统中,用于表示三角形网格的一种文件格式。

它的文件格式非常简单,应用很广泛。

STL是最多快速原型系统所应用的标准文件类型。

STL是用三角网格来表现3D CAD模型。

熔融沉积成型技术原理熔融沉积成型技术(Fused Deposition Modeling,FDM)是一种常见的3D打印技术,也被称为熔融沉积制造。

它是一种将熔融的材料通过喷嘴逐层沉积,最终构建出三维实物的方法。

本文将介绍熔融沉积成型技术的原理及其应用。

熔融沉积成型技术的原理主要分为四个步骤:建模、切片、预处理和成型。

建模是指使用计算机辅助设计(CAD)软件创建三维模型。

这个模型可以是从零开始设计,也可以是从现有的物体扫描或下载。

在建模过程中,可以对模型进行编辑、调整和优化,以确保最终打印出来的物体满足需求。

接下来,切片是将三维模型切割成一层层的二维切片,每个切片都代表了打印出来的一层。

切片软件通常会根据所选的打印参数,例如层高、填充密度等,生成适合打印的切片图像。

然后,预处理是指对切片图像进行处理,以便将其转换为打印机可以理解的指令。

这些指令包括控制打印机的运动、温度和材料供给等。

预处理软件会将每个切片图像转换为打印机可以执行的指令序列,这些指令将用于控制打印机的运动和材料的沉积。

成型是指将熔融的材料通过打印头逐层沉积到打印平台上,逐渐构建出最终的三维实物。

打印头通常会加热并将材料推送到沉积区域,使其熔化并与前一层的材料粘合在一起。

随着打印头的运动,材料会逐渐沉积,从而形成一个完整的三维物体。

熔融沉积成型技术具有许多优点,使其在各个领域得到广泛应用。

首先,它可以实现快速、准确和经济高效的原型制作。

相比传统的制造方法,熔融沉积成型技术可以大大缩短产品的开发周期,节省制造成本。

熔融沉积成型技术可以制造复杂的几何形状和内部结构。

由于打印是逐层进行的,因此可以实现更多细节和内部空间,这是传统制造方法无法实现的。

这使得熔融沉积成型技术在医疗、航空航天和汽车等行业中具有广阔的应用前景。

熔融沉积成型技术可以使用多种材料,如塑料、金属和陶瓷等。

这种多材料选择的灵活性使得熔融沉积成型技术在不同行业和应用中具有广泛的适应性。

熔融沉积成型工艺工艺参数主要包括分层厚度、光斑直径、加热温度等

熔融沉积成型工艺是一种制造铜、铝、镁、钛等金属材料的工艺。

它是一种利用熔融池进行喷涂的方式,将金属材料通过高速熔化,喷射到基体表面形成涂层的过程,熔融沉积成型工艺常用于表面涂层、修复、制造个性化工件等方面。

工艺参数主要包括分层厚度、光斑直径、加热温度等方面。

分层厚度是熔融沉积成型工艺中一个非常重要的参数,它决定了涂层的厚度和质量。

分层厚度大小一般在10-100微米之间,可以根据不同工件要求进行调整。

分层厚度不足时,涂层的热稳定性和机械性能较差;分层厚度过大时,涂层易于龟裂并且影响制品外观质量。

光斑直径是另一个非常关键的参数,它指的是喷射枪出口的焦点直径。

通常光斑直径大小控制在60-120微米之间,影响熔融沉积成型过程的喷射速度和能量。

光斑直径太小,喷射速度过慢,会降低涂层质量;光斑直径太大,则喷射能量过强,容易将基材烧坏。

加热温度是制品制造中最重要的参数之一,直接决定了涂层合金化程度,温度控制精度也对涂层合金化有重要影响。

通常加热温度在1500-2500℃之间,可以根据熔点、热导率、热膨胀系数和材料特性等要素进行调整。

加热温度太低,导致化学反应不充分,涂层中存在大量氧化、杂质等不良物质,影响涂层的力学性能;加热温度过高,则会烧毁涂层。

总之,熔融沉积成型工艺的工艺参数掌握非常重要。

分层厚度、光斑直径和加热温度等参数都需要根据制品特性和生产需要进行不同程度的调整,以制造出合适的产品,保证涂层质量达到最佳状态。