压铸工艺 第二章

- 格式:ppt

- 大小:1.42 MB

- 文档页数:56

端盖压铸件课程设计一、课程目标知识目标:1. 学生能理解并掌握端盖压铸件的基本概念,包括压铸工艺原理、端盖的结构特点及其在工程中的应用。

2. 学生能够描述并分析端盖压铸件的常见缺陷类型及其产生原因,如气孔、夹渣、变形等。

3. 学生能够解释端盖压铸件的材料选择标准及其对性能的影响。

技能目标:1. 学生能够运用CAD软件进行端盖压铸件的简单设计,并生成相应的加工图纸。

2. 学生通过实验或模拟操作,掌握端盖压铸件的铸造过程,提高动手能力和问题解决能力。

3. 学生能够运用质量控制标准对端盖压铸件进行质量评价,并提出改进措施。

情感态度价值观目标:1. 学生通过本课程的学习,培养对制造工艺的兴趣,增强对工程制造职业的认同感。

2. 学生能够在团队合作中进行有效沟通,培养严谨的工作态度和良好的工程素养。

3. 学生能够认识到端盖压铸件在国民经济中的应用及其对环境保护的重要性,树立可持续发展的观念。

本课程目标设计考虑了学生的年级特点,结合了理论知识与实践技能,旨在提高学生的综合应用能力,为未来从事相关工作打下坚实基础。

二、教学内容本课程教学内容主要包括以下几部分:1. 端盖压铸件基本概念:讲解压铸工艺原理、端盖的结构特点及其在工程中的应用。

教材章节:《金属压铸工艺》第二章第四节。

2. 端盖压铸件缺陷分析:分析气孔、夹渣、变形等常见缺陷类型及其产生原因。

教材章节:《金属压铸工艺》第三章第二节。

3. 端盖压铸件材料选择:介绍端盖压铸件的材料选择标准及其对性能的影响。

教材章节:《金属压铸工艺》第四章第一节。

4. 端盖压铸件设计与绘图:运用CAD软件进行端盖压铸件的简单设计,并生成加工图纸。

教材章节:《CAD/CAM技术》第二章。

5. 端盖压铸件铸造过程:通过实验或模拟操作,掌握端盖压铸件的铸造过程。

教材章节:《金属压铸工艺》第五章。

6. 端盖压铸件质量控制:运用质量控制标准对端盖压铸件进行质量评价,并提出改进措施。

教材章节:《金属压铸工艺》第六章。

压铸产品基本工艺流程及影响铝合金压铸模寿命的因素【摘要】压铸工艺是将压铸机、压铸模和合金三大要素有机地组合而加以综合运用的过程。

而压铸时金属按填充型腔的过程,是将压力、速度、温度以及时间等工艺因素得到统一的过程。

模具结构设计、热处理工艺、模具制造及模具装配对铝合金压铸模寿命的影响。

【关键词】压铸工艺压力速度温度时间寿命影响。

目录绪论 (1)第一章概述 (2)1.1 压铸工艺概述 (2)1.11压铸工艺原理 (3)1.12压铸工艺的特点 (5)1.13压铸工艺的应用范围 (6)第二章压铸合金 (7)2.1 压铸合金 (7)2.11对压铸合金的基本要求 (8)2.12各类压铸铝合金 (9)第三章压铸件的结构设计 (13)3.1功能结构设计 (13)3.11压铸件的尺寸精度及加工余量 (14)3.12压铸件的表面质量 (15)第四章压铸工艺 (16)4.1 压力 (16)4.11压射压力 (16)4.12 胀模力 (18)4.2 速度 (19)4.21压射速度 (19)4.22内浇口速度 (20)4.23内浇口速度与压射速度和压力的关系 (21)4.3 温度 (22)4.31合金浇注温度 (22)4.32内浇口速度对合金温度的影响 (23)4.33压铸模的温度 (24)4.4 时间 (24)4.41填充时间和增压建压时间 (24)4.42持压时间和留模时间 (25)4.5 压铸涂料 (26)4.51压铸涂料的作用和压铸涂料的要求 (26)4.52压铸涂料的使用 (27)第五章影响铝合金压铸模寿命的因素 (28)5.1模具结构设计的影响 (28)5.2热处理工艺的影响 (29)5.3模具制造的影响 (30)5.4模具装配的影响 (30)5.5模具的使用维护 (31)结论 (32)致谢辞 (33)参考文献 (34)绪论压铸工艺是一种高效率的少、无切削金属的成型工艺,从19世纪初期用铅锡合金压铸印刷机的铅字至今已有150多年的历史。

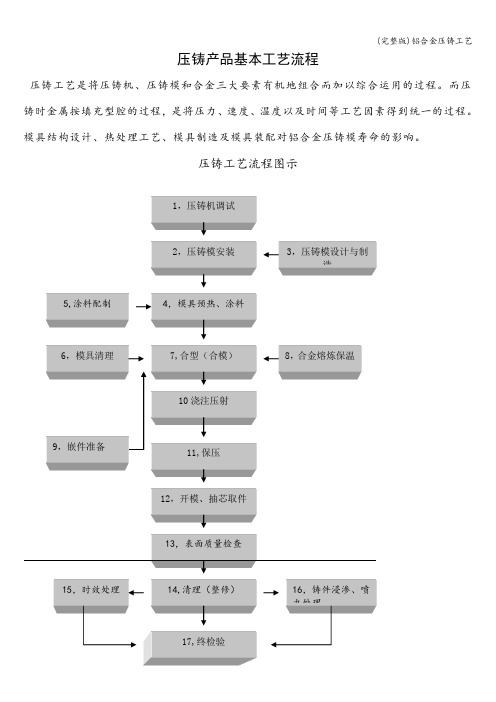

压铸产品基本工艺流程压铸工艺是将压铸机、压铸模和合金三大要素有机地组合而加以综合运用的过程。

而压铸时金属按填充型腔的过程,是将压力、速度、温度以及时间等工艺因素得到统一的过程。

模具结构设计、热处理工艺、模具制造及模具装配对铝合金压铸模寿命的影响。

压铸工艺流程图示1。

11压铸工艺原理压铸工艺原理是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

冷、热室压铸是压铸工艺的两种基本方式,其原理如图1—1所示。

冷室压铸中金属液由手工或自动浇注装置浇入压室内,然后压射冲头前进,将金属液压入型腔。

在热室压铸工艺中,压室垂直于坩埚内,金属液通过压室上的进料口自动流入压室。

压射冲头向下运动,推动金属液通过鹅颈管进入型腔。

金属液凝固后,压铸模具打开,取出铸件,完成一个压铸循环。

1.12压铸工艺的特点优点(1)可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

压铸件的尺寸精度较高,表面粗糙度达Ra0。

8—3.2um,互换性好。

(2)材料利用率高。

由于压铸件的精度较高,只需经过少量机械加工即可装配使用,有的压铸件可直接装配使用。

生产效率高。

由于高速充型,充型时间短,金属业凝固迅速,压铸作业循环速度快。

方便使用镶嵌件。

(3)缺点(1)由于高速填充,快速冷却,型腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。

不能进行热处理。

(2)压铸机和压铸模费用昂贵,不适合小批量生产。

(3)压铸件尺寸受到限制。

压铸合金种类受到限制.主要用来压铸锌合金、铝合金、镁合金及铜合金。

1.13压铸工艺的应用范围压铸生产效率高,能压铸形状复杂、尺寸精确、轮廓清晰、表面质量及强度、硬度都较高的压铸件,故应用较广,发展较快.目前,铝合金压铸件产量较多,其次为锌合金压铸件。

第二章压铸合金2。

1 压铸合金压铸合金是压铸生产的要素之一,要生产优良的压铸件,除了要有合理的零件构造、设计完善的压铸模和工艺性能优越的压铸机外,还需要有性能良好的合金。

真空压铸工艺第一篇:真空压铸工艺真空压铸工艺真空压铸法是通过在压铸过程中抽除压铸模具型腔内的气体而消除或显著减少压铸件内的气孔和溶解气体,从而提高压铸件力学性能和表面质量的先进压铸工艺。

主要有两种形式:1.置模具于真空箱中抽气,此工艺现在基本上已经不用了;2.从模具中直接抽气。

采用真空铝合金压铸时,模具的排气道位置、截面积的设计和真空截止阀的排气截面积至关重要。

排气道存在一个“临界面积”,当型腔内为1个大气压,而排气截面积只有0.1mm时就基本上不排气了。

当排气道的面积大于临界面积时,真空铝合金压铸效果明显;反之,则不明显。

真空系统的选择也非常重要,要求在真空截止阀关闭之前,型腔内的真空度要保持到充型完毕才能关阀,提前关阀只模具型腔内气体没有完全抽出,影响压铸产品质量;关阀滞后铝液容易把真空截止阀堵塞、卡死,就要对真空截止阀进行处理,而影响正常生产。

压铸作为有色金属铸造业的一种革命,大大的提高了铸件生产的生产率,成型率,降低了生产成本,也为铸件在各行各业的应用奠定广泛的基础。

现在,即使那些对压铸一无所知的人们也无时无刻不在日常生活中得益于压铸技术的应用。

然而,压铸工艺从它的诞生起就带有严重的先天不足---型腔内的气体影响。

与传统的砂型或金属固定模重力铸造相比,压铸在浇口的高速喷射比重力自然流入的高温液态金属有着更好的充型效果,但也正是由于高温高压高速的金属喷射,使金属与型腔内的空气和热金属与型腔内残留润滑剂所产生的烟气有更大可能的结合。

因此,传统压铸件的金属结构远远不如砂型或固定金属模的铸造件是一个不争的事实。

为改善压铸的这种致命缺陷,业内人士早在大半个世纪前开始就对其工艺进行了不断的改进,诸如在模具上开排气槽,尽量采用小压室的压射,低速压射,以及现代压铸机采用的多段多速压射技术。

但真正堪称革命性的改革是1956年瑞士方达瑞第一次将真空技术引用到压铸生产工艺中。

成立于1942年的瑞士方达瑞起先也是一个压铸工厂,随着成功的将真空应用到压铸工艺中,方达瑞逐渐将研究和发展方向完全转移到压铸真空应用当中来,历经60余年的不断发展和完善,使方达瑞的真空技术和应用日臻完善。

压铸铸造工艺嘿,朋友们!今天咱来聊聊压铸铸造工艺,这可真是个有意思的玩意儿呢!你看啊,压铸铸造就像是一场魔法表演。

把那些金属材料啊,当成是魔法道具,通过压铸这个神奇的过程,让它们变成各种各样我们想要的形状。

就好像变戏法一样,一下子就出来啦!想象一下,那些滚烫的金属液,就像是一群充满活力的小精灵,在压铸机的“指挥”下,乖乖地跑到模具里,然后安安静静地待着,等着变成一个个精美的铸件。

这多神奇呀!压铸铸造工艺有很多优点呢!它能造出特别精细的零件,那精度,简直绝了!而且生产效率还特别高,就跟火箭似的,蹭蹭就出来好多成品。

这要是放在以前,得费多大的劲儿呀!不过呢,这压铸铸造工艺也不是随随便便就能玩好的。

就像你学骑自行车,得掌握好平衡和技巧。

压铸的时候,温度、压力啥的都得控制得恰到好处,不然可就容易出问题啦。

比如说铸件出现气孔啦,或者尺寸不对啦,那可就麻烦咯!还有啊,模具也是很关键的。

这模具就像是压铸的灵魂,要是模具不好,那出来的铸件能好到哪里去?所以模具的设计和制作可得精心再精心。

咱再说说这压铸机吧,它可是整个压铸铸造工艺的大功臣呢!不同的压铸机有不同的本事,就像不同的武林高手,各有各的绝招。

选对了压铸机,那可就事半功倍啦!在实际操作中,可得小心再小心。

就跟走钢丝似的,稍不注意就可能出岔子。

但只要咱认真对待,把每个环节都做好,那压铸铸造出来的东西肯定差不了。

哎呀,你说这压铸铸造工艺是不是很神奇,很有趣?它能让那些普通的金属变得如此有价值,能为我们的生活带来这么多便利。

咱可不能小瞧了它呀!所以啊,大家都来好好了解了解压铸铸造工艺吧,说不定你会爱上它呢!反正我是觉得它挺有意思的,你呢?。

第1篇一、压铸工艺概述压铸是一种将金属熔体在高压下注入到铸模中,冷却凝固后得到所需的铸件的金属成型方法。

压铸工艺具有生产效率高、尺寸精度好、表面光洁度高等优点,广泛应用于汽车、家电、电子等行业。

二、压铸工艺流程1. 铝合金熔炼:将铝锭或铝合金锭放入熔炼炉中,通过加热熔化成铝液。

2. 模具准备:根据产品图纸制作或选用合适的模具,并对模具进行预热。

3. 铝液准备:将熔化的铝液过滤、除气、去除杂质,使其达到压铸要求。

4. 压射成型:将铝液注入到预热的模具中,在高压下使铝液充满模具型腔。

5. 冷却凝固:铝液在模具中冷却凝固,形成铸件。

6. 取件:将铸件从模具中取出。

7. 清理:对铸件进行去毛刺、抛光等表面处理。

8. 检验:对铸件进行尺寸、表面质量、机械性能等检验。

三、压铸操作规程1. 安全操作:操作者必须穿戴好劳保用品,如工作服、手套、眼镜等,确保人身安全。

2. 设备检查:开机前,检查设备是否正常运行,如油压、冷却系统、控制系统等。

3. 模具准备:根据产品图纸制作或选用合适的模具,并对模具进行预热。

4. 铝液准备:将熔化的铝液过滤、除气、去除杂质,使其达到压铸要求。

5. 压射成型:将铝液注入到预热的模具中,在高压下使铝液充满模具型腔。

6. 冷却凝固:铝液在模具中冷却凝固,形成铸件。

7. 取件:将铸件从模具中取出。

8. 清理:对铸件进行去毛刺、抛光等表面处理。

9. 检验:对铸件进行尺寸、表面质量、机械性能等检验。

10. 设备维护:定期对设备进行保养、检修,确保设备正常运行。

四、注意事项1. 铝液温度:铝液温度应控制在合适的范围内,过高或过低都会影响铸件质量。

2. 压射压力:压射压力应根据产品材质、厚度等因素进行调整,确保铸件成型质量。

3. 模具预热:模具预热温度应控制在合适的范围内,过高或过低都会影响铸件质量。

4. 铝液过滤:铝液过滤可有效去除杂质,提高铸件质量。

5. 模具维护:定期对模具进行检查、清洗、维护,确保模具使用寿命。