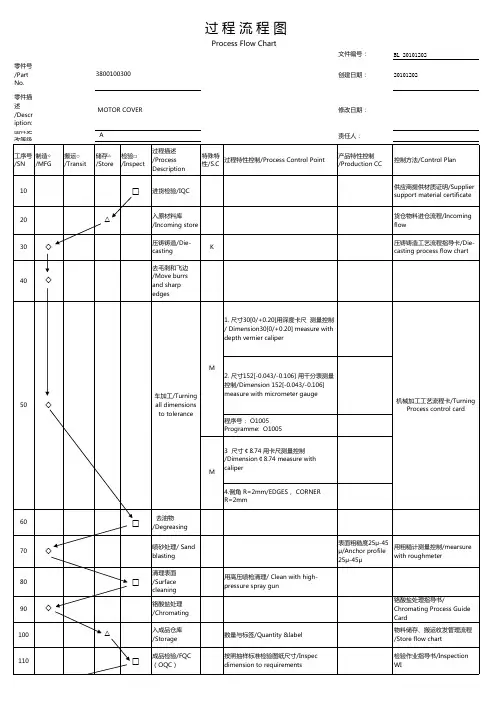

压铸制造工艺流程图

- 格式:ppt

- 大小:1.38 MB

- 文档页数:11

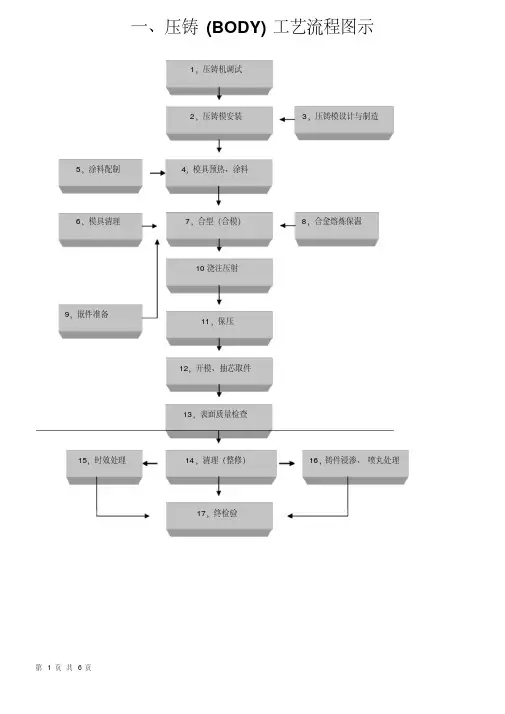

一、压铸(BODY)工艺流程图示1,压铸机调试2,压铸模安装4,模具预热、涂料7,合型(合模)10浇注压射11,保压12,开模、抽芯取件14,清理(整修)17,终检验3,压铸模设计与制造5,涂料配制6,模具清理8,合金熔炼保温9,嵌件准备13,表面质量检查15,时效处理16,铸件浸渗、喷丸处理二、压射压力P3 P4压力P2P1 P2P1T1 t2 t3 t4 保压时间升压充填增压注:t1 金属液在压室中未承受压力的时间;P1为一级(慢速)t2 金属液于压室中在压射冲头的作用下,通过内浇口充填型腔的时间;P2为二级(快速)t3 充填刚刚结束时的舜间;P3为三级(增压)t4 最终静压力;P4为补充压实铸件4P yP b=Лd2式中:P b 比压(Mpa); Py 机器的压射力(N);(压射力=压射缸直径×蓄压器压射时间最小压力)d 压室(冲头)直径(MM)选择比压考虑的的主要因素上海旭东压铸技术咨询培训资料压铸工艺参数比压因素选择条件高低壁厚薄壁厚壁压铸件结构形状复杂简单工艺性差些好些结晶温度范围大小压铸合金特性流动性差好密度大小比强度大小阻力大小浇注系统散热速度快慢公布合理不太合理排溢系统截面积大小内浇口速度快慢温度合金与压铸模具温度大小压铸各种合金常用比压表(Mpa)铸件壁厚≤3(mm) 铸件壁厚>3(mm)合金结构简单结构复杂结构简单结构复杂锌合金20-30 30-40 40-50 50-60 铝硅、铝铜合金25-35 35-45 45-60 60-70铝、镁合金30-40 40-50 50-65 65-75 镁合金30-40 40-50 50-65 65-80铜合金40-50 50-60 60-70 70-80 压力损失折算系数K直浇道导入口截面F1,K值与内浇铸口截面F2之比>1 =1 <1立式冷室压铸机0.66-0.70 0.72-0.74 0.76-0.78卧式冷室压铸机0.88压射速度浇注金属液量占压室容积百分数(%) 压射速度(cm/s)≤30 30-4030-60 20-30>60 10-20高压速度计算公式:VVh= ×[1+(n-1)×0.1]1/4Лd2T式中:Vh 高速压射速度(CM/S);V 型腔容积(CM3);N 型腔数;D 冲头直径(CM);T 适当的充填时间。

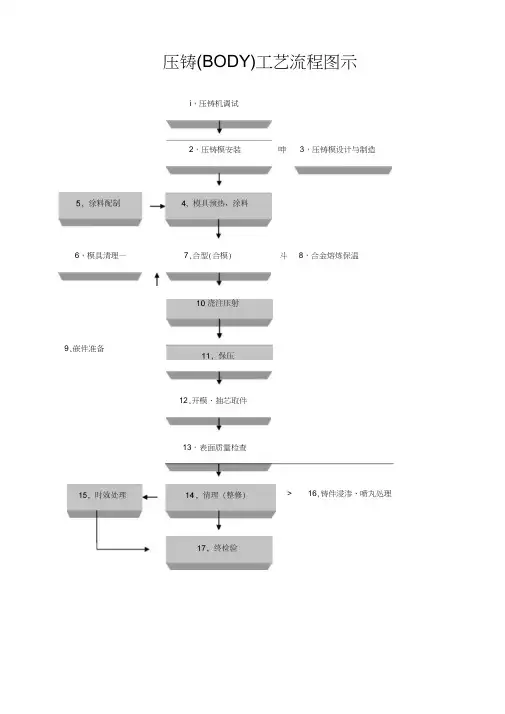

压铸(BODY)工艺流程图示i,压铸机调试2,压铸模安装呻3,压铸模设计与制造斗8,合金熔炼保温6,模具清理—7,合型(合模)9,嵌件准备12,开模、抽芯取件13,表面质量检查> 16,铸件浸渗、喷丸处理d压室(冲头)直径(MM )1、压射压力注:t1 ------ 金属液在压室中未承受压力的时间;P1为一级(慢速) t2 ----- 金属液于压室中在压射冲头的作用下, 通过内浇口充填型腔的时间;P2为二级(快速)t3 ------ 充填刚刚结束时的舜间; P3为三级(增压) t4 ------ 最终静压力;P4为补充压实铸件4P yP b =刃d 2式中:Pb ------ 比压(Mpa ) ; Py --------- 机器的压射力(N ); (压射力=压射缸直径x蓄压器压射时间最小压力)选择比压考虑的的主要因素艺参数压铸各种合金常用比压表( Mpa)压力损失折算系数K压射速度浇注金属液量占压室容积百分数 (%)压射速度(cm/s)< 30 30-40 30-60 20-30 >6010-20高压速度计算公式VVh= -----------2__1/4 刃 dTx [1+(n-1) x 0.1]压铸合金 铸件壁厚v 2.5MM铸件壁厚〉2,5〜6MM 锌合金 1〜2 3〜7 铝合金 1〜2 3〜8 镁合金 1〜2 3〜8 铜合金2〜35〜10式中:oCM/S);留模时间浇注温度②含铝的锌合金温度不宜超过不去450C,否则结晶粗大。

压铸模温度T m=3式中:Tm -------------------- 压铸模所需的工作温度(C);Th ------- 合金浇注温度(C);△ t ----- 温度控制公差(一般为25C)压铸涂料润滑剂,咼温粘附剂、咼温成膜剂、乳化剂、极压添加1,改善环境污染2,除润滑、脱膜作用外水基涂膜剂齐9、防腐杀菌剂、分散剂、可冷却压铸模,提高生产型腔和冲头润滑剂、抗氧剂率3,用喷枪喷涂4,便于自动化生产自配涂料。

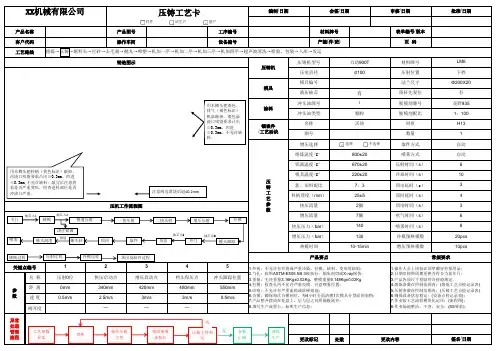

名 称距 离速 度阀开度处数XX机械有限公司编制/日期会签/日期审核/日期批准/日期客户代码操作车间设备编号产能(件/班)页 码产品名称产品图号工序编号材料牌号表单编号/版本工艺路线熔炼→压铸→锯料头→打砂→去毛刺→抛丸→喷塑→机加一序→机加二序→机加三序→机加四序→超声波清洗→检验、包装→入库→发运铸造图示压铸机压铸机型号力劲900T 材料牌号LM6压室直径∅100压射位置下档模具模具编号法兰尺寸Φ200X20液压抽芯有顶杆先复位有涂料冲头油牌号/脱模剂牌号花野935冲头油类型颗粒脱模剂配比1:100镶嵌件/工艺活块名称活块材质H13图号数量1料柄厚度(mm )25±5顶回延时(s )4铝液温度/C°670±20压射时间(s )6模具温度/C°220±20冷却时间(s )取件方式自动熔炼温度/C°800±20喷雾方式自动新、旧料配比7:3顶出延时(s)310压机工作流程图快压流量2圈顶出时间(s )3增压流量7圈吹气时间(s )6热模时间10-15min增压预热模数10pcs产品要点常规要求快压压力(bar )140喷雾时间(s )8增压压力(bar )130冷模预热模数20pcs 1.操作人员上岗前必须穿戴好劳保用品;2.日期章按照周期更换并符合当前年月;3.产品各项尺寸检验符合检验规定;4.熔炼参数在控制范围内;(熔炼工艺点检记录表)5.压铸参数在控制范围内;(压铸工艺点检记录表)6.确保设备状态稳定;(设备点检记录表);7.作业按工艺流程模块化运作;(流程图);8.作业场地整洁,干净,安全;(5S 要求);参数压射0位快压启动点增压启动点料头保压点冲头跟踪位置0mm 340mm 关键点编号12345———压铸工艺参数增压选择420mm 480mm 550mm 0.5m/s2.5m/s 3m/s 3m/s 0.5m/s1.外观:不允许有开裂或严重冷隔、拉模、缺料、变形等缺陷;2.气孔:按照ASTM-E505 5/8 3级执行;锯床剖切或X-ray 探伤;3.重量:毛坯重量3.16Kg±0.02Kg ,整模重量6.148Kg±0.02Kg4.拉模:检查孔内不允许严重拉模,注意喷雾位置;5.印痕:不允许有严重流痕或阶梯痕迹;6.合模:确保每次合模到位,每4小时全面清理1次模具分型面的杂物;7.产品整齐摆放在托盘上,层与层之间用隔板隔开;8.填写生产流程卡,标明生产信息;签名/日期异常处理管理流程更改标记更改内容样件试生产量产工艺参数异常停机报告压铸主管领班按要求执行压铸主管判定参数正确继续生产是否压铸工艺卡用木榔头把料柄(黄色标识)敲掉,内浇口残留要求凸出≥0.3mm ,凹进≤0.3mm,不允许缺料;敲完后注意查看是否严重变形,检查进料部位是否冲浇口严重。

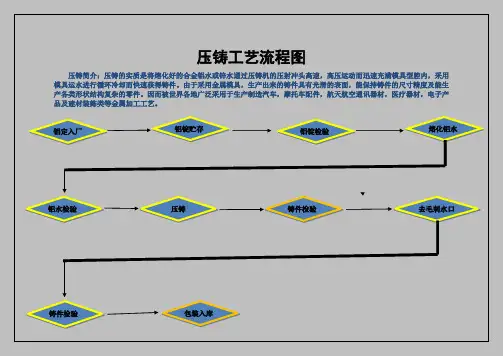

压铸工艺流程图

压铸简介:压铸的实质是将熔化好的合金铝水或锌水通过压铸机的压射冲头高速,高压运动而迅速充满模具型腔内,采用

模具运水进行循环冷却而快速获得铸件。

由于采用金属模具,生产出来的铸件具有光滑的表面,能保持铸件的尺寸精度及能生

产各类形状结构复杂的零件。

因而被世界各地广泛采用于生产制造汽车,摩托车配件,航天航空通讯器材,医疗器材,电子产

品及建材装鉓类等金属加工工艺。

铝定入厂铝锭贮存铝锭检验熔化铝水铝水检验压铸铸件检验去毛刺水口铸件检验包装入库。

1

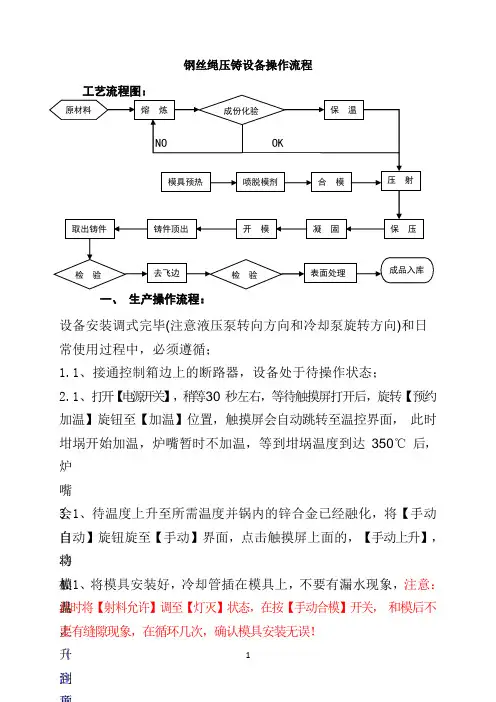

钢丝绳压铸设备操作流程

一、 生产操作流程:

设备安装调式完毕(注意液压泵转向方向和冷却泵旋转方向)和日常使用过程中,必须遵循;

1.1、接通控制箱边上的断路器,设备处于待操作状态;

2.1、打开【电源开关】,稍等 30 秒左右,等待触摸屏打开后,旋转【预约 加温】旋钮至【加温】位置,触摸屏会自动跳转至温控界面, 此时坩埚开始加温,炉嘴暂时不加温,等到坩埚温度到达 350℃ 后,炉

嘴

会自动加温,(注3.1

、待温度上升至所需温度并锅内的锌合金已经融化,将【手动自动】旋钮旋至【手动】界面,点击触摸屏上面的,【手动上升】,将

模具上升

到4.1、将模具安装好,冷却管插在模具上,不要有漏水现象,注意: 此时将【射料允许】调至【灯灭】状态,在按【手动合模】开关, 和模后不要有缝隙现象,在循环几次,确认模具安装无误!

5.1最后将射料【允许开关】打开,就可以自动工作了,

注意:下班之前将锅内的锌合金料尧至低于活塞缸套平面到一公分位置最佳;(这样对干锅的寿命延长很多倍)开机时请将泄压阀(电机接线盒旁边的旋钮)拧紧!维修时一定要打开泄压阀,将压力完全泄掉!

二、保养和维护:

2.1、定期检查冷却管路有无漏水和堵塞;

2.2、定期检查螺钉是否松动,并应拧紧;

2.3、定期检查加热圈、加热管是否正常工作;

2.4、每天必需给模具、导套、铜套加油润滑;

2.5、每年给油箱更换液压油,请使用46#抗磨液压

油;

2.6、设备关节处每班加油2 次以上,防止卡死;

2.7、每班检查油缸密封圈是否有漏油现象,并及时

修复;

2.8、定期检查继电器、接触器触点工作是否正常;

2。

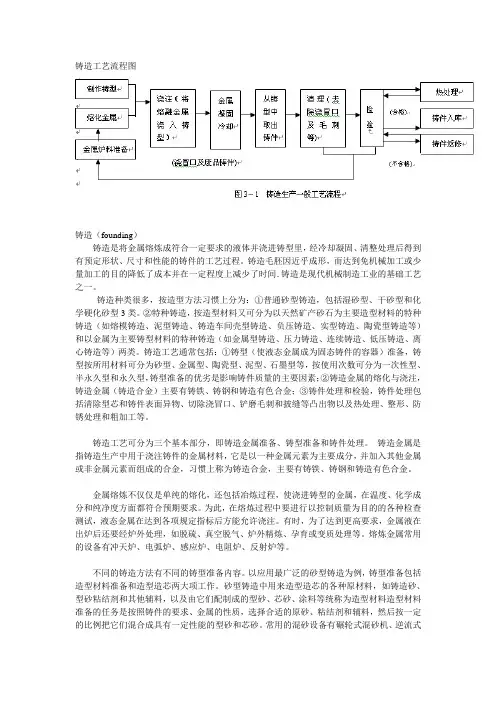

铸造工艺流程图铸造(founding)铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。

铸造毛胚因近乎成形,而达到免机械加工或少量加工的目的降低了成本并在一定程度上减少了时间.铸造是现代机械制造工业的基础工艺之一。

铸造种类很多,按造型方法习惯上分为:①普通砂型铸造,包括湿砂型、干砂型和化学硬化砂型3类。

②特种铸造,按造型材料又可分为以天然矿产砂石为主要造型材料的特种铸造(如熔模铸造、泥型铸造、铸造车间壳型铸造、负压铸造、实型铸造、陶瓷型铸造等)和以金属为主要铸型材料的特种铸造(如金属型铸造、压力铸造、连续铸造、低压铸造、离心铸造等)两类。

铸造工艺通常包括:①铸型(使液态金属成为固态铸件的容器)准备,铸型按所用材料可分为砂型、金属型、陶瓷型、泥型、石墨型等,按使用次数可分为一次性型、半永久型和永久型,铸型准备的优劣是影响铸件质量的主要因素;②铸造金属的熔化与浇注,铸造金属(铸造合金)主要有铸铁、铸钢和铸造有色合金;③铸件处理和检验,铸件处理包括清除型芯和铸件表面异物、切除浇冒口、铲磨毛刺和披缝等凸出物以及热处理、整形、防锈处理和粗加工等。

铸造工艺可分为三个基本部分,即铸造金属准备、铸型准备和铸件处理。

铸造金属是指铸造生产中用于浇注铸件的金属材料,它是以一种金属元素为主要成分,并加入其他金属或非金属元素而组成的合金,习惯上称为铸造合金,主要有铸铁、铸钢和铸造有色合金。

金属熔炼不仅仅是单纯的熔化,还包括冶炼过程,使浇进铸型的金属,在温度、化学成分和纯净度方面都符合预期要求。

为此,在熔炼过程中要进行以控制质量为目的的各种检查测试,液态金属在达到各项规定指标后方能允许浇注。

有时,为了达到更高要求,金属液在出炉后还要经炉外处理,如脱硫、真空脱气、炉外精炼、孕育或变质处理等。

熔炼金属常用的设备有冲天炉、电弧炉、感应炉、电阻炉、反射炉等。

不同的铸造方法有不同的铸型准备内容。

精密铸造过程工艺流程图本文由灵寿县洞里矿产加工厂整理制作,转载请注明出处,公司网址 公司专业生产铸造用石英砂、石英粉、铝矾土,质优价廉,真诚期待与您的合作具设计-----磨具制造----压蜡-----修蜡-----组树-------制壳(沾浆)-----脱蜡----型壳焙烧------化性分析---浇注----清理-----热处理-------机加工-----成品入库。

如过在详细点就是:压蜡(射蜡制蜡模)---修蜡----蜡检----组树(腊模组树)---制壳(先沾浆、淋沙、再沾浆、最后模壳风干)---脱蜡(蒸汽脱蜡)-------模壳焙烧--化性分析--浇注(在模壳内浇注钢水)----震动脱壳---铸件与浇棒切割分离----磨浇口---初检(毛胚检)---抛丸清理-----机加工-----抛光---成品检---入库铸造生产流程大体就是这样总的来说可以分为压蜡、制壳、浇注、后处理、检验压蜡包括(压蜡、修蜡、组树)压蜡---利用压蜡机进行制作腊模修蜡---对腊模进行修正组树---将腊模进行组树制壳包括(挂沙、挂浆、风干)后处理包括(修正、抛丸、喷砂、酸洗、)浇注包括(焙烧、化性分析也叫打光谱、浇注、震壳、切浇口、磨浇口)后处理包括(喷砂、抛丸、修正、酸洗)检验包括(蜡检、初检、中检、成品检)现代熔模精密铸造方法在工业生产中得到实际应用是在二十世纪四十年代。

当时航空喷气发动机的发展,要求制造象叶片、叶轮、喷嘴等形状复杂,尺寸精确以及表面光洁的耐热合金零件。

由于耐热合金材料难于机械加工,零件形状复杂,以致不能或难于用其它方法制造,因此,需要寻找一种新的精密的成型工艺,于是借鉴古代流传下来的失蜡精密铸造,经过对材料和工艺的改进,现代精密铸造方法在古代工艺的基础上获得重要的发展。

所以,航空工业的发展推动了精密铸造的应用,而精密铸造的不断改进和完善,也为航空工业进一步提高性能创造了有利的条件。

我国是于上世纪五、六十年代开始将精密铸造应用于工业生产。