半导体工艺原理—离子注入掺杂工艺(6.11)(贵州大学)

- 格式:ppt

- 大小:5.11 MB

- 文档页数:82

等离子注入工艺综述摘要 离子注入技术是当今半导体行业对半导体进行掺杂的最主要方法。

本文从对该技术的基本原理、基本仪器结构以及一些具体工艺等角度做了较为详细的介绍,同时介绍了该技术的一些新的应用领域。

关键字 离子注入技术 半导体 掺杂1绪论离子注入技术提出于上世纪五十年代,刚提出时是应用在原子物理和核物理究领域。

后来,随着工艺的成熟,在1970年左右,这种技术被引进半导体制造行业。

离子注入技术有很多传统工艺所不具备的优点,比如:是加工温度低,易做浅结,大面积注入杂质仍能保证均匀,掺杂种类广泛,并且易于自动化。

离子注入技术的应用,大大地推动了半导体器件和集成电路工业的发展,从而使集成电路的生产进入了大规模及超大规模时代(ULSI )。

由此看来,这种技术的重要性不言而喻。

因此,了解这种技术进行在半导体制造行业以及其他新兴领域的应用是十分必要的。

2 基本原理和基本结构2.1 基本原理离子注入是对半导体进行掺杂的一种方法。

它是将杂质电离成离子并聚焦成离子束,在电场中加速而获得极高的动能后,注入到硅中而实现掺杂。

离子具体的注入过程是:入射离子与半导体(靶)的原子核和电子不断发生碰撞,其方向改变,能量减少,经过一段曲折路径的运动后,因动能耗尽而停止在某处。

在这一过程中,涉及到“离子射程”、“”等几个问题,下面来具体分析。

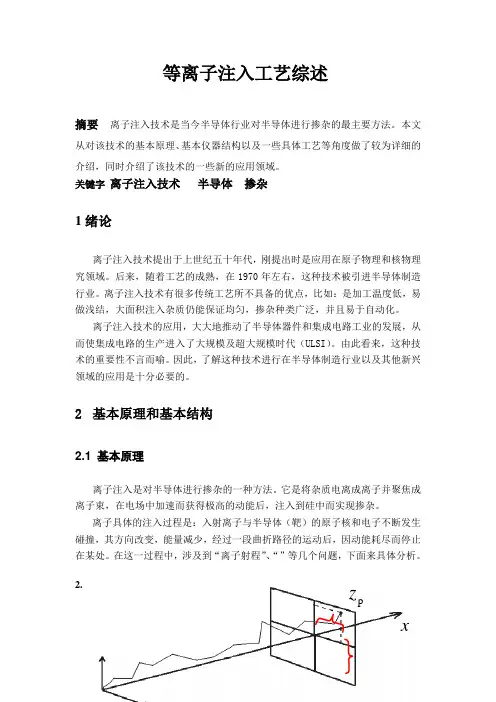

2.1.1离子射程xp z图2.1.1(a ) 离子射程模型图图2.1.1(a )是离子射入硅中路线的模型图。

其中,把离子从入射点到静止点所通过的总路程称为射程;射程的平均值,记为R ,简称平均射程 ;射程在入射方向上的投影长度,记为p x ,简称投影射程;投影射程的平均值,记为p R ,简称平均投影射程。

入射离子能量损失是由于离子受到核阻挡与电子阻挡。

定义在位移x 处这两种能量损失率分别为n S 和e S :n n xdE S d = (1) e e e dE S k E dx == (2)则在dx 内总的能量损失为:()n e n e dE dE dE S S dx =+=+ (3)P0000P 0n e d d d d d R E E E E R x E x S S ===+⎰⎰⎰(4) n S 的计算比较复杂,而且无法得到解析形式的结果。

1.根据扩散源的不同有三种扩散工艺:固态源扩散,液态源扩散,气态源扩散。

2.固相扩散工艺微电子工艺中的扩散,是杂质在晶体内的扩散,是固相扩散工艺。

固相扩散是通过微观粒子一系列随机跳跃来实现的,这些跳跃在整个三维方向进行,主要有三种方式:间隙式扩散替位式扩散间隙—替位式扩散3.什么是离子注入离化后的原子在强电场的加速作用下,注射进入靶材料的表层,以改变这种材料表层的物理或化学性质.注入离子在靶内受到的碰撞是随机的,所以杂质分布也是按几率分布的。

离子进入非晶层(穿入距离)的分布接近高斯分布.4.离子注入的沟道效应沟道效应当离子沿晶轴方向注入时,大部分离子将沿沟道运动,几乎不会受到原子核的散射,方向基本不变,可以走得很远。

5.减少沟道效应的措施(1)对大的离子,沿沟道轴向(110)偏离7-10o(2)用Si,Ge,F,Ar等离子注入使表面预非晶化,形成非晶层.(3)增加注入剂量(晶格损失增加,非晶层形成,沟道离子减少).(4)表面用SiO2层掩膜.6.损伤退火的目的(修复晶格,激活杂质)A.去除由注入造成的损伤,让硅晶格恢复其原有完美晶体结构B.让杂质进入电活性(electrically active)位置-替位位置。

C.恢复电子和空穴迁移率7.退火方法a.高温退火b.快速退火:激光、高强度光照、电子束退火、其他辐射.8.注入方法a直接注入离子在光刻窗口直接注入Si衬底。

射程大、杂质重时采用。

b间接注入;通过介质薄膜或光刻胶注入衬底晶体。

间接注入沾污少,可以获得精确的表面浓度。

c多次注入通过多次注入使杂质纵向分布精确可控,与高斯分布接近;也可以将不同能量、剂量的杂质多次注入到衬底硅中,使杂质分布为设计形状。

9.降低系统自掺杂方法a.降低系统自掺杂的有效方法是对石墨基座进行HCl 高温处理,处理的温度应该高于外延生长温度。

b.所谓高温处理就是用HCl 在高温下把基座上淀积的硅腐蚀掉,在腐蚀后立即在基座上包一层本征硅用来封闭基座。

半导体离子注入技术解析摘要离子注入技术是当今半导体行业对半导体进行掺杂的最主要方法。

本文从对该技术的基本原理、基本仪器结构以及一些具体工艺等角度做了较为详细的介绍,同时介绍了该技术的一些新的应用领域。

关键字离子注入技术半导体掺杂1绪论离子注入技术提出于上世纪五十年代,刚提出时是应用在原子物理和核物理究领域。

后来,随着工艺的成熟,在1970年左右,这种技术被引进半导体制造行业。

离子注入技术有很多传统工艺所不具备的优点,比如:是加工温度低,易做浅结,大面积注入杂质仍能保证均匀,掺杂种类广泛,并且易于自动化。

离子注入技术的应用,大大地推动了半导体器件和集成电路工业的发展,从而使集成电路的生产进入了大规模及超大规模时代(ULSI)。

由此看来,这种技术的重要性不言而喻。

因此,了解这种技术进行在半导体制造行业以及其他新兴领域的应用是十分必要的。

2 基本原理和基本结构2.1 基本原理离子注入是对半导体进行掺杂的一种方法。

它是将杂质电离成离子并聚焦成离子束,在电场中加速而获得极高的动能后,注入到硅中而实现掺杂。

离子具体的注入过程是:入射离子与半导体(靶)的原子核和电子不断发生碰撞,其方向改变,能量减少,经过一段曲折路径的运动后,因动能耗尽而停止在某处。

在这一过程中,涉及到“离子射程”、“”等几个问题,下面来具体分析。

2.1.1 离子射程图2.1.1(a ) 离子射程模型图图2.1.1(a )是离子射入硅中路线的模型图。

其中,把离子从入射点到静止点所通过的总路程称为射程;射程的平均值,记为R ,简称平均射程 ;射程在入射方向上的投影长度,记为p x ,简称投影射程;投影射程的平均值,记为p R ,简称平均投影射程。

入射离子能量损失是由于离子受到核阻挡与电子阻挡。

定义在位移x 处这两种能量损失率分别为n S 和e S :nn xdE S d =(1)ee e dE S k E dx==(2)则在dx 内总的能量损失为:()n e n e dE dE dE S S dx =+=+(3)P0000P 0n ed d d d d R E E E ER x E x S S ===+⎰⎰⎰(4)n S 的计算比较复杂,而且无法得到解析形式的结果。

半导体离子注入是半导体制程中关键的工艺技术,主要涉及将杂质元素以离子形态注入到硅晶圆中,以改变晶圆衬底材料的化学性质。

具体来说,这一过程通过将气体形态的掺杂化合物原材料导入反应腔,加入电场和磁场交作用形成电浆等离子体,然后离子束从反应腔萃取出来后,受到电场牵引而加速前进,并在通过磁场后进行二次加速,提高离子束射程。

在加速过程中,高能量离子束与材料中的原子或分子发生物理和化学相互作用,最终导致注入的离子停留在材料中,并引起材料表面成分、结构和性能的变化。

离子注入技术具有许多优点,例如能够精确控制注入剂量、注入角度、注入深度和横向扩散等,使得其在半导体制造中被广泛应用。

与传统的热扩散工艺相比,离子注入技术具有更高的精度和灵活性。

在集成电路制造工艺中,离子注入通常应用于深埋层、倒掺杂阱、阈值电压调节、源漏注入、多晶硅栅掺杂等。

这一技术的应用提高了材料表面的载流子浓度和导电类型,为现代电子设备的微型化和高性能化奠定了基础。

如需更多关于“半导体离子注入”的信息,建议咨询半导体相关专家或查阅相关专业文献。

离子注入原理离子注入是一种常用的半导体加工技术,它通过将离子注入半导体材料中,改变其电学性质和化学性质,从而实现对半导体材料的加工和改性。

离子注入技术在集成电路制造、光电子器件制造、材料改性等领域都有着广泛的应用。

本文将介绍离子注入的原理及其在半导体加工中的应用。

离子注入的原理主要包括离子源、加速器、束流控制系统和靶材等部分。

首先,离子源会产生所需的离子种类,比如常见的硼、砷、磷等离子。

然后,这些离子会被加速器加速,形成高能离子束。

束流控制系统会控制离子束的方向和强度,使其准确地注入到靶材中。

最后,靶材会接受离子的注入,从而改变其物理和化学性质。

离子注入技术的应用非常广泛。

在集成电路制造中,离子注入常用于形成P型和N型掺杂区,从而实现晶体管的制造。

在光电子器件制造中,离子注入可以用于改变半导体材料的光学性质,提高器件的性能。

此外,离子注入还可以用于材料的表面改性,提高材料的硬度、耐腐蚀性等。

离子注入技术具有许多优点。

首先,它可以实现对半导体材料的局部改性,精度高,控制方便。

其次,离子注入可以实现对半导体材料的多种性质改变,包括电学性质、光学性质、力学性质等。

最后,离子注入可以在常温下进行,不需要高温处理,从而避免了材料的退火和晶格损伤。

然而,离子注入技术也存在一些局限性。

首先,离子注入会在材料中引入大量的杂质,从而影响材料的电学性能。

其次,离子注入过程中会产生能量损失,导致材料局部加热,从而影响材料的结构和性能。

最后,离子注入需要复杂的设备和控制系统,成本较高。

总的来说,离子注入技术是一种重要的半导体加工技术,具有广泛的应用前景。

随着半导体工艺的不断发展,离子注入技术也将不断得到改进和完善,为半导体材料的加工和改性提供更加可靠的技术支持。

离子注入扩散掺杂技术原理及应用20世纪70年代,半导体离子注入获得突破,离子注入、离子刻蚀和电子束曝光技术的结合,形成集成电路微细加工新技术,推动激光技术和红外技术飞速发展促成了今天全新的电子工业、计算机工业喝光通讯技术全面发展的新局面。

由于非半导体离子注入的材料表面处理量大,体积庞大,形状复杂,所需束流强度高,故非半导体离子注入材料改性起初发展缓慢。

随着强流氮离子注入机,特别是金属蒸发真空弧离子源( MEVV A)的问世,非半导体离子技术在20世纪80年代末期得到迅速发展。

用离子注入方法可获得高度过饱和的固溶体、亚稳定相、非晶态和平衡合金等不同组织结构形成,大大改善了工件的使用性能。

目前离子注入又与各种沉积技术、扩渗技术结合形成复合表面处理新工艺,如离子辅助沉积(IAC)、离子束增强沉积(IBED)、等离子体浸没离子注入(PSII)以及PSII—离子束混简单地说,离子注入的过程,就是在真空系统中,用经过加速的,要掺杂的原子的离子照射(注入)固体材料,从而在所选择的(即被注入的)区域形成一个具有特殊性质的表面层(注入层)。

合等,为离子注入技术开拓了更广阔的前景。

掺杂就是使杂质进入wafer内部,并在wafer中的某区域以一定浓度分布,从而改变器件的电学性能,掺入的杂质可以是IIIA族和V A族的元素。

利用掺杂技术,可以制作PN结、欧姆接触区、以及电阻等各种器件。

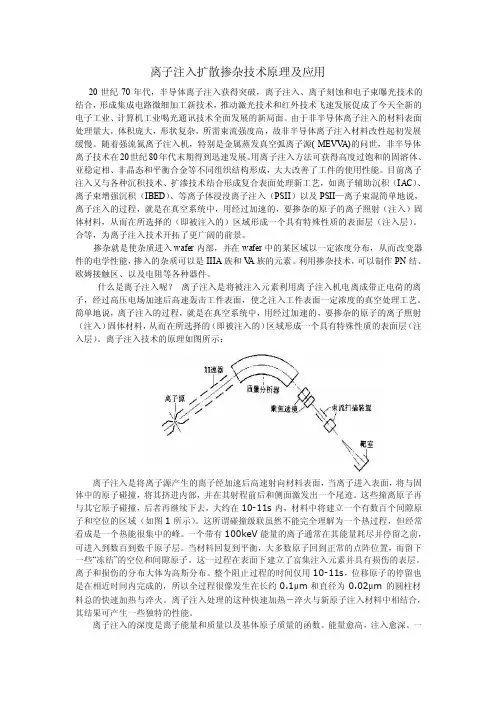

什么是离子注入呢?离子注入是将被注入元素利用离子注入机电离成带正电荷的离子,经过高压电场加速后高速轰击工件表面,使之注入工件表面一定浓度的真空处理工艺。

简单地说,离子注入的过程,就是在真空系统中,用经过加速的,要掺杂的原子的离子照射(注入)固体材料,从而在所选择的(即被注入的)区域形成一个具有特殊性质的表面层(注入层)。

离子注入技术的原理如图所示:离子注入是将离子源产生的离子经加速后高速射向材料表面,当离子进入表面,将与固体中的原子碰撞,将其挤进内部,并在其射程前后和侧面激发出一个尾迹。

半导体制造技术离子注入工艺引言离子注入是半导体制造过程中最重要的工艺之一。

通过将离子束注入半导体材料中,可以改变材料的电学性质,从而实现半导体器件的功能。

本文将介绍离子注入工艺的基本原理、设备和应用。

基本原理离子注入是指利用离子束将离子注入到半导体材料中的过程。

离子束由带电粒子组成,通过加速器将离子加速到高能量,然后用磁场聚焦,最后将离子束束缚在一个小区域内,以控制离子注入的位置和剂量。

离子注入可以改变半导体材料的晶格结构、掺杂杂质、形成浅局域态等。

设备离子注入设备包括加速器、磁束控制装置和探针台。

加速器用于将离子加速到高能量,常见的加速器有静电加速器和电场加速器。

磁束控制装置用于聚焦离子束,以控制离子注入的位置和剂量。

探针台是将待处理的半导体材料固定在上面,保证离子束和材料之间的相对位置不变。

工艺步骤离子注入工艺通常包含以下步骤:1.准备材料:将待处理的半导体材料进行清洗和处理,以去除表面的污染物和氧化层。

2.装载材料:将准备好的材料装载到探针台上,并确保其位置准确。

3.设定参数:根据需要控制离子注入的剂量和能量,设定加速器和磁束控制装置的参数。

4.进行离子注入:打开加速器和磁束控制装置,使离子束注入到半导体材料中。

5.处理后续步骤:在离子注入完成后,需要进行后续的退火、清洁等处理,以恢复材料的结构和性能。

应用离子注入工艺在半导体制造中有广泛的应用,主要用于以下方面:1.控制器件电学性能:通过控制离子注入的剂量和能量,可以调节半导体材料的电学性能,如掺杂杂质、形成浅局域态等,从而实现不同类型的器件。

2.修复晶格缺陷:通过离子注入可以填补晶格的缺陷,提高材料的结构完整性和稳定性。

3.改进材料外延:离子注入可以用于改善材料的外延生长,提高材料的质量和晶体结构。

4.实现器件叠层结构:利用离子注入可以在半导体材料中形成多种不同材料的层状结构,以实现多层器件的集成。

结论离子注入工艺是半导体制造中不可或缺的技术,通过控制离子束的注入位置、剂量和能量,可以改变材料的电学性质,实现不同类型的功能器件。

半导体工艺--离子注入离子注入法掺杂相比扩散法掺杂来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

目前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

1.离子注入原理离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出,式中,Q是剂量;I是束流,单位是安培;t是注入时间,单位是秒;e是电子电荷,1.6×10-19C;n是电荷数量;A是注入面积,单位是。

4.离子注入设备离子注入机体积庞大,结构非常复杂。

根据它所能提供的离子束流大小和能量可分为高电流和中电流离子注入机以及高能量、中能量和低能量离子注入机。

离子注入机的主要部件有:离子源、质量分析器、加速器、聚焦器、扫描系统以及工艺室等。

(1)离子源离子源的任务是提供所需的杂质离子。

在合适的气压下,使含有杂质的气体受到电子碰撞而电离,最常用的杂质源有和等,(2)离子束吸取电极吸取电极将离子源产生的离子收集起来形成离子束。

半导体工艺之沉积和离子注入工艺(半导体)(芯片)由许多比指甲盖还小、比纸还薄的微观层(layer)组成。

半导体堆叠得又高又实,形成类似于高层建筑的复杂结构。

为了形成这种结构,需要多次重复以下步骤:光刻--在单晶硅(single- crystal silicon,半导体的原材料)晶圆的顶部涂覆薄膜(thin film)并绘制电路,刻蚀--选择性地去除不必要的材料,然后清洗表面杂质。

在刻蚀和清洗过程之后,薄膜起到分割、连接和(保护电路)的作用。

接下来,我们将介绍制造薄膜的沉积工艺和赋予半导体电性能的离子注入工艺。

沉积工艺:给晶圆“涂”上薄膜术语“薄膜”是指1微米(μm)或更薄的薄膜,这种厚度无法通过简单的(机械)加工达到。

沉积是指将所需分子或原子水平的薄膜涂覆到晶圆上的一系列工艺。

由于薄膜非常薄,因此需要精确的技术将薄膜均匀地涂覆到晶圆上。

沉积后的半导体结构沉积大致可分为两种类型。

这两种类型是物理气相沉积(PVD, physical vapor deposition)和化学气相沉积(CVD, chemical vapor deposition)。

物理气相沉积主要用于沉积(金属膜),不伴有化学反应。

而化学气相沉积涉及将外部能量施加到由气体化学反应形成的颗粒蒸气中,蒸汽被喷射到表面进行沉积。

这种技术可用于将薄膜沉积到导体、绝缘体和半导体上。

化学气相沉积是当前半导体工艺中使用最广泛的沉积方法。

化学气相沉积可进一步分为热化学气相沉积(thermal CVD)、等离子体化学气相沉积(plasma CVD)和光诱导化学气相沉积(photo-induced CVD),具体取决于所使用的外部能源。

其中,等离子体化学气相沉积应用最广泛,因为它能够在低温下形成薄膜,调节薄膜厚度的均匀性,并处理大容量。

通过沉积过程形成的薄膜有两层:金属(导电)层,用于连接电路之间的电信号,以及绝缘层,用于电隔离内部连接层或防止污染物进入。