半导体制造工艺之离子注入原理课程

- 格式:ppt

- 大小:2.30 MB

- 文档页数:38

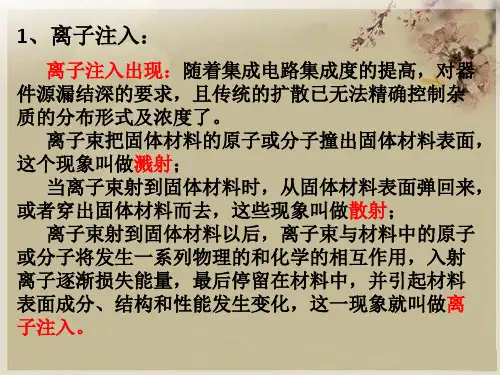

半导体制造工艺之离子注入原理引言离子注入是半导体制造工艺中的一种重要方法,广泛应用于半导体器件的加工和制造过程中。

离子注入工艺通过将高能离子注入到半导体晶体中,改变材料的物理和化学性质,实现半导体器件的特定功能和性能。

本文将详细介绍离子注入的原理以及其在半导体制造中的应用。

离子注入原理离子注入是利用离子束对半导体材料进行信息改变的过程,其原理基于以下几个关键步骤:1.离子源生成:离子注入过程首先需要一个稳定的离子源。

常见的离子源包括离子源装置和离子源材料。

离子源装置通过电离气体产生离子束,而离子源材料通常是一种固体材料,通过加热或溶解的方式释放离子。

2.离子加速:生成的离子束经过电场加速,增加其能量和速度。

加速电场的大小决定了离子注入的能量和深度。

3.汇聚和对准:离子束通过极板或磁场对准系统,确保离子束准确地注入到半导体材料的目标区域。

4.离子注入:离子束与半导体材料进行相互作用,离子穿过材料表面,在材料内部形成注入层。

离子注入的能量和剂量可以控制和调节,影响着半导体的特性和性能。

5.后续处理:注入完成后,需要进行一系列的后续处理步骤,如退火、清洗等,以恢复和优化器件的电学性能。

离子注入的应用离子注入在半导体制造中有着广泛的应用,主要体现在以下几个方面:1.掺杂:离子注入可在半导体材料中引入杂质原子,从而改变材料的电学性质。

通过控制离子注入的能量和剂量,可以实现器件中的PN结、N型、P型等区域。

2.改变表面特性:离子注入还可用于改变半导体材料表面的化学和物理特性。

例如,在CMOS制造中,通过离子注入改变材料表面的电导率,形成NMOS、PMOS等区域。

3.改善电子迁移率:离子注入还可用于改善半导体器件中电子的迁移率,提高器件的性能。

通过注入低能量离子,形成浅表层,可以减少晶格缺陷,提高电子的迁移率。

4.修复损伤:半导体材料在制造过程中往往会受到损伤,如晶格位错、空位等。

离子注入可用于修复这些损伤,提高材料的完整性和性能。

1.引言 (2)2.离子注入工艺 (2)2.1简介 (2)2.2 离子注入的分类 (3)2.3 离子注入的要求 (3)3.离子注入工艺的特点 (4)4. 离子注入工艺中应注意的几个问题 (6)4.1 离子沟道 (6)4.2 损伤 (6)4.3 退火 (7)4.4 预防沾污 (7)5. 结束语 (7)1.引言离子注入是现代集成电路制造中的一种非常重要的技术,其利用离子注入机实现半导体的掺杂,即将特定的杂质原子(Dopant)以离子加速的方式注入硅半导体晶体内改变其导电特性并最终形成晶体管结构。

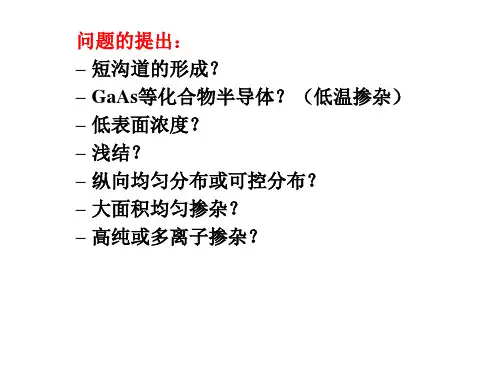

随着半导体集成电路的高速发展,对工艺提出了更高的要求,特别是对关键工艺的影响更大。

本文对半导体集成电路工艺中的离子注入工艺的主要特点、工艺中存在的几个问题及在化合物半导体集成电路工艺中的应用等方面进行了重点阐述。

2.离子注入工艺2.1简介现代的半导体制造工艺中制造一个完整的半导体器件一般要用到许多步(15~25步)的离子注入。

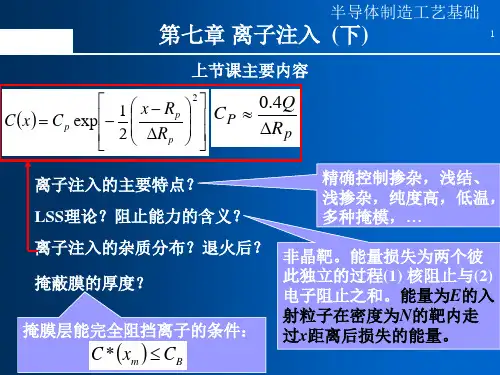

离子注入的最主要工艺参数是杂质种类,注入能量和掺杂剂量。

杂质种类是指选择何种原子注入硅基体,一般杂质种类可以分为N型和P型两类,N型主要包括磷,砷,锑等,而P型则主要包括硼,铟等。

注入能量决定了杂质原子注入硅晶体的深度,高能量注入得深,而低能量注入得浅。

掺杂剂量是指杂质原子注入的浓度,其决定了掺杂层导电的强弱。

通常半导体器件的设计者需要根据具体的目标器件特性为每一步离子注入优化以上这些工艺参数。

图1给出了130nm器件上离子注入后和回火后的B、BF2的深度和浓度变化。

2.2 离子注入的分类离子注入设备根据具体的应用分为三类:中束流,大束流和高能量。

这三种离子注入设备在半导体工艺中各有其特殊的应用。

中束流(MC)离子注入设备用于那些掺杂剂量适中或较低但精度控制要求非常重要的掺杂工艺,其在半导体器件制造中的具体应用例如栅阀值调整(Threshold Adjust),Halo 注入等;大束流(HC)离子注入设备用于掺杂剂量很高且精度控制不重要的场合,例如源极,漏极的形成和多晶硅栅极的掺杂。

半导体离子注入原理及工艺1. 引言1.1 概述本文将深入探讨半导体离子注入原理及工艺。

离子注入作为一种重要的半导体加工技术,广泛应用于集成电路制造和材料改性领域。

通过向半导体材料中注入特定类型和能量的离子,可以实现掺杂调节、PN结修复、特殊结构制造等目标。

1.2 文章结构本文共分为五个部分进行论述。

首先,在引言部分,我们将介绍整篇文章的概述、结构以及目的。

接下来,在第二部分,我们将详细讲解半导体离子注入原理,包括对半导体材料的概述、离子注入原理的介绍以及离子注入设备和工艺流程。

第三部分将阐述影响离子注入工艺控制的因素,包括能量控制因素、剂量控制因素和温度控制因素。

在第四部分,我们将重点探讨离子注入在半导体加工中的应用与优势,包括PN结形成与修复、掺杂调节与电性能优化以及特殊结构和器件应用方面的内容。

最后,在结论与展望部分,我们将对全文进行总结,并对未来的研究方向和发展趋势进行展望。

1.3 目的本文旨在全面介绍半导体离子注入原理及工艺,让读者了解离子注入技术在半导体加工中的重要性和应用价值。

通过对离子注入原理、工艺控制因素以及应用优势的深入分析,希望读者能够全面了解并掌握该领域的基础知识,为进一步研究和实践提供参考和指导。

同时,本文也将为行业相关人士提供有益的信息和思路,促进半导体制造技术的发展与创新。

2. 半导体离子注入原理2.1 半导体材料概述半导体是一种具有介于导电体和绝缘体之间的电阻特性的材料。

常见的半导体材料包括硅、锗和砷化镓等。

这些材料中,原子结构具有特殊的能带结构,使得它们在一定条件下可以表现出较好的电导性能。

2.2 离子注入原理介绍离子注入是一种将高能量离子引入半导体材料中的技术。

其原理基于离子与半导体材料之间发生相互作用,从而改变材料内部的物理和化学性质。

在离子注入过程中,离子源产生高能量的正或负离子束,并通过加速装置使得这些离子获得足够高的动能。

这些高能量离子穿过空气以及其他保护层,在最终进入半导体材料前经过滤波等处理。

半导体离子注入工艺09电科A柯鹏程 0915221019离子注入法掺杂和扩散法掺杂对比来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

当前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

离子注入是一种将带点的且具有能量的粒子注入衬底硅的过程。

注入能量介于1eV到1MeV之间,注入深度平均可达10nm~10um。

相对扩散工艺,粒子注入的主要好处在于能更准确地控制杂质参杂、可重复性和较低的工艺温度。

1.离子注入原理:离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出 Q=It/enA ,式中,Q是剂量;I是束流,单位是安培;t是注入时间,单位是秒;e是电子电荷,1.6×10-19C;n是电荷数量;A是注入面积,单位是。

4.离子注入工艺(1)沟道效应入射离子与wafer之间有不同的相互作用方式,若离子能量够高,则多数被注入到wafer内部;反之,则大部分离子被反射而远离wafer。

半导体制造工艺离子注入半导体制造工艺离子注入是半导体工艺中的一项关键技术。

在芯片制造过程中,经常需要对半导体材料进行掺杂,而离子注入是一种非常重要的技术手段。

本文将深入分析半导体制造工艺离子注入的主要内容,包括其原理、操作过程、以及使用离子注入技术制造的芯片特点等方面。

离子注入的原理离子注入是通过高能离子轰击半导体晶片,将离子嵌入材料内部的一种制备技术。

具体来说,这种技术通过加速器等设备将高能离子加速至较高速度,并在离子光束进入半导体材料前对其进行过滤和聚束,从而形成一个高速、高浓度的离子束,最终将离子注入到半导体材料中。

离子注入的操作过程离子注入工艺涉及到多个步骤,其中包括以下几个主要步骤:清洗准备作为半导体制造工艺中的一项关键技术,离子注入需要在非常严格的环境下进行。

在离子注入前需要对半导体晶片进行彻底清洗,确保表面的干净度和光滑度,从而保证离子注入的效果。

掺杂制备在清洗准备完成后,需要对半导体材料进行掺杂制备,具体方法包括摆放掺杂物等。

掺杂物通常是五价或三价元素,包括锑、磷、硼等。

在制备过程中,需要对掺杂材料进行加热处理,从而使得掺杂材料能够更加通透。

离子注入掺杂制备完成后,需要将此时加速的高能离子束注入到半导体材料中,这个过程需要在高真空下进行。

在离子注入过程中,需要对离子的深度、浓度、轰击能量等参数进行精确的控制。

中和处理离子注入完成后,需要对半导体晶片进行中和处理,以便去除掉不必要的正离子。

具体方式包括对半导体晶片进行退火等处理方式。

后处理在中和处理完成后,还需要对离子注入的半导体材料进行后处理,包括进行清洁、测量和测试等,以便确认其掺杂浓度和深度是否达到制定要求,并对掺杂结果进行优化。

离子注入技术的应用离子注入是半导体制造工艺中的一项重要技术,广泛应用于电子信息、光电半导体、固态激光和太阳能电池等方面。

其中,离子注入技术可以用于制造高质量的掺杂型晶体以提高储能器和光学器件的能力,同时也可以用于材料改性、表面改性和制备纳米材料等方面的研究。

半导体工艺--离子注入离子注入法掺杂相比扩散法掺杂来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

目前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

1.离子注入原理离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出,式中,Q是剂量;I是束流,单位是安培;t是注入时间,单位是秒;e是电子电荷,1.6×10-19C;n是电荷数量;A是注入面积,单位是。

4.离子注入设备离子注入机体积庞大,结构非常复杂。

根据它所能提供的离子束流大小和能量可分为高电流和中电流离子注入机以及高能量、中能量和低能量离子注入机。

离子注入机的主要部件有:离子源、质量分析器、加速器、聚焦器、扫描系统以及工艺室等。

(1)离子源离子源的任务是提供所需的杂质离子。

在合适的气压下,使含有杂质的气体受到电子碰撞而电离,最常用的杂质源有和等,(2)离子束吸取电极吸取电极将离子源产生的离子收集起来形成离子束。

半导体离子注入原理及工艺

半导体离子注入(Ion Implantation)是一种常用的半导体加工技术,用于在半导体材料中引入特定的离子,从而改变其电学特性。

半导体离子注入的原理是利用离子加速器将离子束加速,并从半导体材料表面射入,使离子在材料内部停止,并在特定深度形成浓度分布所需的掺杂剂。

离子束能量的选择和控制决定了离子注入的深度和浓度。

离子注入的工艺包括以下步骤:

1. 底漆处理:在半导体基片表面涂覆底漆,以保护基片并提高离子注入效果。

2. 清洗:对基片进行清洗,去除表面污染物,以确保离子注入的准确性和稳定性。

3. 吸附剂层:在基片表面涂覆吸附剂层,用于吸附离子并控制离子的深度和浓度。

4. 离子注入:将基片放置在离子加速器中,加速器通过电场引导离子束穿过吸附剂层并注入半导体材料中。

5. 后处理:对基片进行退火或其他处理,以修复可能引起的损伤和改变离子注入后的电学特性。

半导体离子注入技术在半导体制造中具有重要的应用,可用于控制器件的器件结构和电学性能,如调节掺杂浓度、改变导电型号、调整器件阈值电压等。

它已广泛应用于制造各种类型的半导体器件,如集成电路、太阳能电池、LED等。