半导体制造技术离子注入工艺

- 格式:ppt

- 大小:1.40 MB

- 文档页数:133

离子注入工艺流程

《离子注入工艺流程》

离子注入工艺是一种将离子束束注入半导体器件中,改变器件性能的技术。

离子注入工艺可以增强器件的导电性、改变其电子结构、调节材料的性能等。

下面我们将介绍一下离子注入工艺的基本流程。

首先,器件准备。

在进行离子注入之前,需要准备好待处理的半导体器件。

这包括对器件进行清洁和表面处理,以确保离子能够完全渗透到材料内部。

接着是离子注入。

在离子注入设备中,通过高能离子束束注入到半导体器件中。

这一步需要严格控制离子束的能量、注入时间和深度,以确保离子能够准确地渗透到材料内部并达到预期的效果。

然后进行退火处理。

在离子注入完成后,通常需要对器件进行退火处理。

这是为了让离子束注入的材料重新排列,使其在晶格中形成更稳定的结构,并恢复器件的性能。

最后是器件测试。

经过以上步骤后,需要对器件进行测试,以确保离子注入工艺达到预期的效果。

这包括对器件的导电性能、电子结构等进行检测。

总的来说,离子注入工艺流程包括器件准备、离子注入、退火处理和器件测试。

通过严格控制这些步骤,离子注入工艺可以

有效地改善半导体器件的性能,为半导体工业的发展提供重要支持。

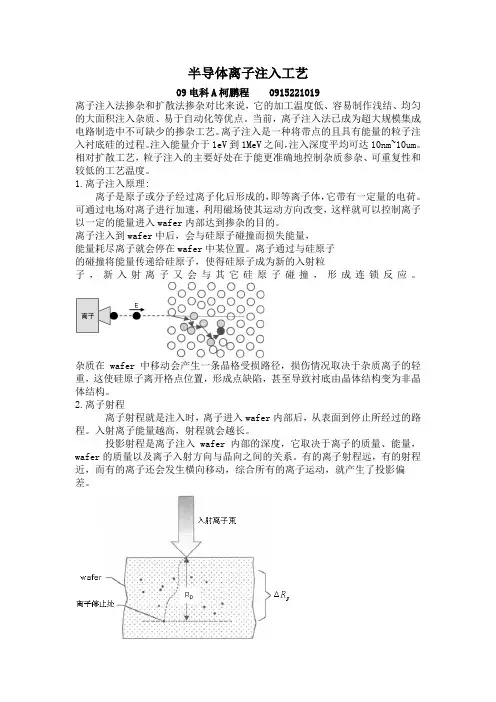

半导体离子注入工艺09电科A柯鹏程 0915221019离子注入法掺杂和扩散法掺杂对比来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

当前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

离子注入是一种将带点的且具有能量的粒子注入衬底硅的过程。

注入能量介于1eV到1MeV之间,注入深度平均可达10nm~10um。

相对扩散工艺,粒子注入的主要好处在于能更准确地控制杂质参杂、可重复性和较低的工艺温度。

1.离子注入原理:离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出 Q=It/enA ,式中,Q是剂量;I是束流,单位是安培;t是注入时间,单位是秒;e是电子电荷,1.6×10-19C;n是电荷数量;A是注入面积,单位是。

4.离子注入工艺(1)沟道效应入射离子与wafer之间有不同的相互作用方式,若离子能量够高,则多数被注入到wafer内部;反之,则大部分离子被反射而远离wafer。

半导体离子注入是半导体制程中关键的工艺技术,主要涉及将杂质元素以离子形态注入到硅晶圆中,以改变晶圆衬底材料的化学性质。

具体来说,这一过程通过将气体形态的掺杂化合物原材料导入反应腔,加入电场和磁场交作用形成电浆等离子体,然后离子束从反应腔萃取出来后,受到电场牵引而加速前进,并在通过磁场后进行二次加速,提高离子束射程。

在加速过程中,高能量离子束与材料中的原子或分子发生物理和化学相互作用,最终导致注入的离子停留在材料中,并引起材料表面成分、结构和性能的变化。

离子注入技术具有许多优点,例如能够精确控制注入剂量、注入角度、注入深度和横向扩散等,使得其在半导体制造中被广泛应用。

与传统的热扩散工艺相比,离子注入技术具有更高的精度和灵活性。

在集成电路制造工艺中,离子注入通常应用于深埋层、倒掺杂阱、阈值电压调节、源漏注入、多晶硅栅掺杂等。

这一技术的应用提高了材料表面的载流子浓度和导电类型,为现代电子设备的微型化和高性能化奠定了基础。

如需更多关于“半导体离子注入”的信息,建议咨询半导体相关专家或查阅相关专业文献。

半导体制造技术–离子注入工艺1. 简介离子注入是一种常用的半导体制造技术,它通过将高能离子注入到半导体材料中,改变材料的物理和电学特性。

离子注入工艺在集成电路制造、光电技术和材料研究等领域具有重要应用。

2. 工艺过程离子注入工艺通常包括以下几个步骤:2.1 基片准备首先,需要对半导体基片进行准备。

这包括将基片清洗干净,并去除表面的杂质和氧化层。

基片的表面质量对离子注入的效果有很大影响,因此基片准备是非常关键的一步。

2.2 掩膜制备接下来,需要对基片进行掩膜制备。

掩膜是一层覆盖在基片表面的保护层,用于选择性地控制离子注入的位置和深度。

常用的掩膜材料包括光刻胶、金属掩膜和二氧化硅等。

掩膜的制备需要结合光刻技术和蚀刻工艺。

2.3 离子注入离子注入是离子注入工艺的核心步骤。

在离子注入过程中,会使用离子加速器将高能离子注入到基片中。

离子加速器通过电场加速离子,并通过磁场进行离子束的聚焦。

离子注入的能量和剂量可以通过调整加速电压和注入时间等参数来控制。

2.4 后处理注入完成后,需要进行后处理步骤。

后处理通常包括退火、清洗和测量等。

退火可以恢复晶格的完整性和排除晶格缺陷,以提高器件的性能和可靠性。

清洗过程用于去除残留的掩膜和杂质。

测量步骤则用于检验注入效果和性能。

3. 应用领域离子注入工艺在半导体制造和研发中具有广泛的应用。

以下是离子注入工艺在不同领域的主要应用:3.1 VLSI集成电路制造离子注入在VLSI(超大规模集成电路)的制造过程中起着至关重要的作用。

通过注入不同类型的离子,可以改变材料的导电性能,实现不同功能的晶体管和电路元器件。

3.2 光电技术离子注入工艺在光电技术中也有广泛应用。

例如,对硅材料进行离子注入可以产生不同的光电特性,用于制造太阳能电池、光电探测器和光纤等器件。

3.3 材料研究离子注入工艺在材料研究中也扮演着重要角色。

通过注入离子,可以改变材料的物理性质,例如硬度、磁性和光学特性。

这对于研究新材料的性能和应用具有重要意义。

半导体工艺离子注入沉积半导体工艺是制造半导体器件的过程,其中离子注入和沉积是两个重要的工艺步骤。

本文将介绍半导体工艺中离子注入和沉积的原理、应用以及相关的技术发展。

一、离子注入离子注入是一种将离子束注入半导体材料中的技术。

该过程通过加速器将离子加速到高能量,然后将离子束定向注入到半导体材料中。

离子注入的主要作用是改变半导体材料的电学性质,如掺杂材料以改变其导电性能。

离子注入过程中,离子束的能量和注入剂量是两个重要参数。

能量决定了离子注入的深度,而注入剂量则决定了注入的浓度。

通过调节这两个参数,可以实现对半导体材料的精确掺杂,从而满足不同器件的要求。

离子注入广泛应用于半导体工业中,常见的应用包括:掺杂形成PN结、改变半导体材料的导电性能、修复晶体缺陷等。

离子注入技术的发展也为半导体器件的制造提供了更大的灵活性和精确性。

二、沉积沉积是一种将材料沉积在表面形成薄膜的工艺。

在半导体制造中,常见的沉积技术包括化学气相沉积(CVD)和物理气相沉积(PVD)等。

化学气相沉积是利用气相反应使气体中的原子或分子在表面沉积形成薄膜的过程。

该技术可以实现对薄膜的组成、厚度和均匀性的精确控制。

化学气相沉积广泛应用于制备硅氧化物、多晶硅、氮化硅等薄膜,是半导体器件制造中不可或缺的工艺步骤。

物理气相沉积是通过物理方法使固态材料蒸发或溅射,并在表面形成薄膜。

这种技术常用于制备金属薄膜,如铝、铜、钨等。

物理气相沉积具有高沉积速率和良好的薄膜质量,适用于制备金属导线、电极等器件结构。

沉积技术在半导体工艺中扮演着重要的角色。

薄膜的质量和均匀性对器件的性能有重要影响,因此沉积工艺的优化和控制非常关键。

三、技术发展随着半导体工艺的不断发展,离子注入和沉积技术也在不断改进和创新。

目前,离子注入技术趋向于高能量和低剂量注入,以减小材料的损伤和提高器件性能。

而沉积技术则在实现高均匀性、高速率和低温沉积方面取得了重要进展。

随着半导体器件不断向微纳米尺寸发展,离子注入和沉积技术也面临着新的挑战。

半导体离子注入原理及工艺1. 引言1.1 概述本文将深入探讨半导体离子注入原理及工艺。

离子注入作为一种重要的半导体加工技术,广泛应用于集成电路制造和材料改性领域。

通过向半导体材料中注入特定类型和能量的离子,可以实现掺杂调节、PN结修复、特殊结构制造等目标。

1.2 文章结构本文共分为五个部分进行论述。

首先,在引言部分,我们将介绍整篇文章的概述、结构以及目的。

接下来,在第二部分,我们将详细讲解半导体离子注入原理,包括对半导体材料的概述、离子注入原理的介绍以及离子注入设备和工艺流程。

第三部分将阐述影响离子注入工艺控制的因素,包括能量控制因素、剂量控制因素和温度控制因素。

在第四部分,我们将重点探讨离子注入在半导体加工中的应用与优势,包括PN结形成与修复、掺杂调节与电性能优化以及特殊结构和器件应用方面的内容。

最后,在结论与展望部分,我们将对全文进行总结,并对未来的研究方向和发展趋势进行展望。

1.3 目的本文旨在全面介绍半导体离子注入原理及工艺,让读者了解离子注入技术在半导体加工中的重要性和应用价值。

通过对离子注入原理、工艺控制因素以及应用优势的深入分析,希望读者能够全面了解并掌握该领域的基础知识,为进一步研究和实践提供参考和指导。

同时,本文也将为行业相关人士提供有益的信息和思路,促进半导体制造技术的发展与创新。

2. 半导体离子注入原理2.1 半导体材料概述半导体是一种具有介于导电体和绝缘体之间的电阻特性的材料。

常见的半导体材料包括硅、锗和砷化镓等。

这些材料中,原子结构具有特殊的能带结构,使得它们在一定条件下可以表现出较好的电导性能。

2.2 离子注入原理介绍离子注入是一种将高能量离子引入半导体材料中的技术。

其原理基于离子与半导体材料之间发生相互作用,从而改变材料内部的物理和化学性质。

在离子注入过程中,离子源产生高能量的正或负离子束,并通过加速装置使得这些离子获得足够高的动能。

这些高能量离子穿过空气以及其他保护层,在最终进入半导体材料前经过滤波等处理。

在前面的半导体系列话题里,曾经讨论过一个重要的工艺——离子注入工艺,通过这道工序,半导体材料的电导率可以按照人们的需要来进行调节——这种调节至少包含三方面:1.调节导电类型,电子导电or空穴导电,前者通常可以掺杂V族元素(比如磷)获得,后者可以掺杂III族元素(比如硼)获得;2.调节电导率大小,通过控制掺杂元素的量,半导体材料的电导率可以在几个数量级的范围内变动;3.调节电导率的空间分布,也就是控制掺杂元素在材料内部的空间位置分布,最终使得不同区域的电导率不同。

前两个方面的电导率调节,除了可以使用离子注入工艺外,还可以在制备硅单晶时即进行掺杂,这种掺杂通常是比较均匀的。

而在形成半导体器件以及集成电路时,需要局域掺杂,也就是仅对晶圆的特定区域进行掺杂,这就需要离子注入工艺了。

集成电路发展的早期,器件尺寸较大,彼时热扩散工艺也常常用来实现掺杂的目的;后来,器件尺寸不断缩小,离子注入工艺逐渐“一统江湖”。

关于离子注入工艺的详细介绍,可参见前面发布的内容。

半导体产业是一个涉及面非常广的产业,这两年由于国际形势的缘故,许多人了解到半导体领域是一个卡我们脖子的领域。

在半导体产业涉及的诸多专业领域里,仿真技术也就是EDA技术,是一个产值的绝对规模并不算大、但其重要性却非常显著的领域。

在半导体产业里,EDA技术除了多数人比较了解的集成电路设计、验证、版图等环节相关的软件外,半导体器件与工艺的仿真也是一个重要的组成部分。

但从半导体工艺来看,实际上,就笔者所了解情况来看,身边从事半导体器件和工艺研究的同仁,很多时候主要还是靠“真刀实枪”地做工艺实验来完成工艺或器件的摸索,主要是因为半导体工艺仿真软件难以考虑到实际工艺过程中纷繁复杂的影响因素,得到的仿真结果可能可以给予工艺摸索方向上的借鉴,但定量不一定精确(当然了,也有一些成熟的工艺,仿真结果与实验结果吻合的不错)。

接下来,主要从工艺仿真的角度简要介绍离子注入工艺。

半导体制造技术离子注入工艺引言离子注入是半导体制造过程中最重要的工艺之一。

通过将离子束注入半导体材料中,可以改变材料的电学性质,从而实现半导体器件的功能。

本文将介绍离子注入工艺的基本原理、设备和应用。

基本原理离子注入是指利用离子束将离子注入到半导体材料中的过程。

离子束由带电粒子组成,通过加速器将离子加速到高能量,然后用磁场聚焦,最后将离子束束缚在一个小区域内,以控制离子注入的位置和剂量。

离子注入可以改变半导体材料的晶格结构、掺杂杂质、形成浅局域态等。

设备离子注入设备包括加速器、磁束控制装置和探针台。

加速器用于将离子加速到高能量,常见的加速器有静电加速器和电场加速器。

磁束控制装置用于聚焦离子束,以控制离子注入的位置和剂量。

探针台是将待处理的半导体材料固定在上面,保证离子束和材料之间的相对位置不变。

工艺步骤离子注入工艺通常包含以下步骤:1.准备材料:将待处理的半导体材料进行清洗和处理,以去除表面的污染物和氧化层。

2.装载材料:将准备好的材料装载到探针台上,并确保其位置准确。

3.设定参数:根据需要控制离子注入的剂量和能量,设定加速器和磁束控制装置的参数。

4.进行离子注入:打开加速器和磁束控制装置,使离子束注入到半导体材料中。

5.处理后续步骤:在离子注入完成后,需要进行后续的退火、清洁等处理,以恢复材料的结构和性能。

应用离子注入工艺在半导体制造中有广泛的应用,主要用于以下方面:1.控制器件电学性能:通过控制离子注入的剂量和能量,可以调节半导体材料的电学性能,如掺杂杂质、形成浅局域态等,从而实现不同类型的器件。

2.修复晶格缺陷:通过离子注入可以填补晶格的缺陷,提高材料的结构完整性和稳定性。

3.改进材料外延:离子注入可以用于改善材料的外延生长,提高材料的质量和晶体结构。

4.实现器件叠层结构:利用离子注入可以在半导体材料中形成多种不同材料的层状结构,以实现多层器件的集成。

结论离子注入工艺是半导体制造中不可或缺的技术,通过控制离子束的注入位置、剂量和能量,可以改变材料的电学性质,实现不同类型的功能器件。

半导体制造工艺离子注入半导体制造工艺离子注入是半导体工艺中的一项关键技术。

在芯片制造过程中,经常需要对半导体材料进行掺杂,而离子注入是一种非常重要的技术手段。

本文将深入分析半导体制造工艺离子注入的主要内容,包括其原理、操作过程、以及使用离子注入技术制造的芯片特点等方面。

离子注入的原理离子注入是通过高能离子轰击半导体晶片,将离子嵌入材料内部的一种制备技术。

具体来说,这种技术通过加速器等设备将高能离子加速至较高速度,并在离子光束进入半导体材料前对其进行过滤和聚束,从而形成一个高速、高浓度的离子束,最终将离子注入到半导体材料中。

离子注入的操作过程离子注入工艺涉及到多个步骤,其中包括以下几个主要步骤:清洗准备作为半导体制造工艺中的一项关键技术,离子注入需要在非常严格的环境下进行。

在离子注入前需要对半导体晶片进行彻底清洗,确保表面的干净度和光滑度,从而保证离子注入的效果。

掺杂制备在清洗准备完成后,需要对半导体材料进行掺杂制备,具体方法包括摆放掺杂物等。

掺杂物通常是五价或三价元素,包括锑、磷、硼等。

在制备过程中,需要对掺杂材料进行加热处理,从而使得掺杂材料能够更加通透。

离子注入掺杂制备完成后,需要将此时加速的高能离子束注入到半导体材料中,这个过程需要在高真空下进行。

在离子注入过程中,需要对离子的深度、浓度、轰击能量等参数进行精确的控制。

中和处理离子注入完成后,需要对半导体晶片进行中和处理,以便去除掉不必要的正离子。

具体方式包括对半导体晶片进行退火等处理方式。

后处理在中和处理完成后,还需要对离子注入的半导体材料进行后处理,包括进行清洁、测量和测试等,以便确认其掺杂浓度和深度是否达到制定要求,并对掺杂结果进行优化。

离子注入技术的应用离子注入是半导体制造工艺中的一项重要技术,广泛应用于电子信息、光电半导体、固态激光和太阳能电池等方面。

其中,离子注入技术可以用于制造高质量的掺杂型晶体以提高储能器和光学器件的能力,同时也可以用于材料改性、表面改性和制备纳米材料等方面的研究。

半导体离子注入原理及工艺

半导体离子注入(Ion Implantation)是一种常用的半导体加工技术,用于在半导体材料中引入特定的离子,从而改变其电学特性。

半导体离子注入的原理是利用离子加速器将离子束加速,并从半导体材料表面射入,使离子在材料内部停止,并在特定深度形成浓度分布所需的掺杂剂。

离子束能量的选择和控制决定了离子注入的深度和浓度。

离子注入的工艺包括以下步骤:

1. 底漆处理:在半导体基片表面涂覆底漆,以保护基片并提高离子注入效果。

2. 清洗:对基片进行清洗,去除表面污染物,以确保离子注入的准确性和稳定性。

3. 吸附剂层:在基片表面涂覆吸附剂层,用于吸附离子并控制离子的深度和浓度。

4. 离子注入:将基片放置在离子加速器中,加速器通过电场引导离子束穿过吸附剂层并注入半导体材料中。

5. 后处理:对基片进行退火或其他处理,以修复可能引起的损伤和改变离子注入后的电学特性。

半导体离子注入技术在半导体制造中具有重要的应用,可用于控制器件的器件结构和电学性能,如调节掺杂浓度、改变导电型号、调整器件阈值电压等。

它已广泛应用于制造各种类型的半导体器件,如集成电路、太阳能电池、LED等。