半导体工艺 离子注入共28页

- 格式:ppt

- 大小:2.36 MB

- 文档页数:1

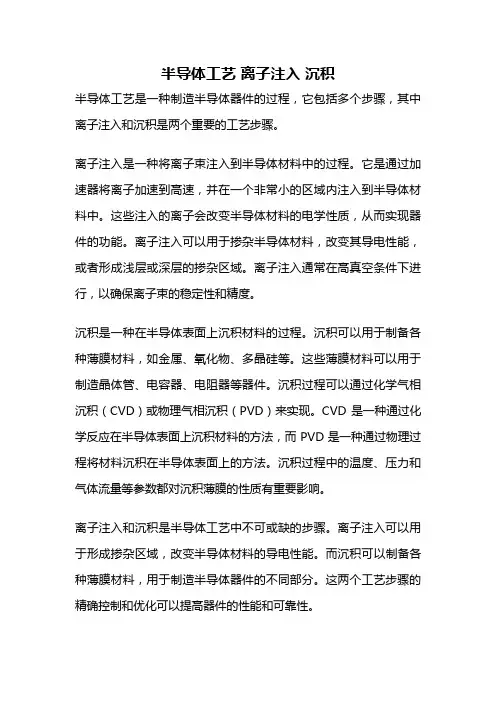

半导体工艺离子注入沉积半导体工艺是一种制造半导体器件的过程,它包括多个步骤,其中离子注入和沉积是两个重要的工艺步骤。

离子注入是一种将离子束注入到半导体材料中的过程。

它是通过加速器将离子加速到高速,并在一个非常小的区域内注入到半导体材料中。

这些注入的离子会改变半导体材料的电学性质,从而实现器件的功能。

离子注入可以用于掺杂半导体材料,改变其导电性能,或者形成浅层或深层的掺杂区域。

离子注入通常在高真空条件下进行,以确保离子束的稳定性和精度。

沉积是一种在半导体表面上沉积材料的过程。

沉积可以用于制备各种薄膜材料,如金属、氧化物、多晶硅等。

这些薄膜材料可以用于制造晶体管、电容器、电阻器等器件。

沉积过程可以通过化学气相沉积(CVD)或物理气相沉积(PVD)来实现。

CVD是一种通过化学反应在半导体表面上沉积材料的方法,而PVD是一种通过物理过程将材料沉积在半导体表面上的方法。

沉积过程中的温度、压力和气体流量等参数都对沉积薄膜的性质有重要影响。

离子注入和沉积是半导体工艺中不可或缺的步骤。

离子注入可以用于形成掺杂区域,改变半导体材料的导电性能。

而沉积可以制备各种薄膜材料,用于制造半导体器件的不同部分。

这两个工艺步骤的精确控制和优化可以提高器件的性能和可靠性。

在离子注入和沉积过程中,需要考虑多个因素来实现最佳的工艺结果。

首先,离子注入过程中需要选择合适的离子种类和能量,以达到所需的掺杂浓度和深度。

其次,沉积过程中需要选择合适的沉积条件,如温度、压力和气体流量,以获得均匀且致密的薄膜。

同时,需要注意控制沉积速率和薄膜厚度,以满足器件的要求。

离子注入和沉积是半导体工艺中的两个重要步骤,它们在制造半导体器件中起着关键的作用。

离子注入可以改变半导体材料的电学性质,而沉积可以制备各种薄膜材料。

通过优化这两个工艺步骤,可以提高器件的性能和可靠性,推动半导体技术的发展。

在前面的半导体系列话题里,曾经讨论过一个重要的工艺——离子注入工艺,通过这道工序,半导体材料的电导率可以按照人们的需要来进行调节——这种调节至少包含三方面:1.调节导电类型,电子导电or空穴导电,前者通常可以掺杂V族元素(比如磷)获得,后者可以掺杂III族元素(比如硼)获得;2.调节电导率大小,通过控制掺杂元素的量,半导体材料的电导率可以在几个数量级的范围内变动;3.调节电导率的空间分布,也就是控制掺杂元素在材料内部的空间位置分布,最终使得不同区域的电导率不同。

前两个方面的电导率调节,除了可以使用离子注入工艺外,还可以在制备硅单晶时即进行掺杂,这种掺杂通常是比较均匀的。

而在形成半导体器件以及集成电路时,需要局域掺杂,也就是仅对晶圆的特定区域进行掺杂,这就需要离子注入工艺了。

集成电路发展的早期,器件尺寸较大,彼时热扩散工艺也常常用来实现掺杂的目的;后来,器件尺寸不断缩小,离子注入工艺逐渐“一统江湖”。

关于离子注入工艺的详细介绍,可参见前面发布的内容。

半导体产业是一个涉及面非常广的产业,这两年由于国际形势的缘故,许多人了解到半导体领域是一个卡我们脖子的领域。

在半导体产业涉及的诸多专业领域里,仿真技术也就是EDA技术,是一个产值的绝对规模并不算大、但其重要性却非常显著的领域。

在半导体产业里,EDA技术除了多数人比较了解的集成电路设计、验证、版图等环节相关的软件外,半导体器件与工艺的仿真也是一个重要的组成部分。

但从半导体工艺来看,实际上,就笔者所了解情况来看,身边从事半导体器件和工艺研究的同仁,很多时候主要还是靠“真刀实枪”地做工艺实验来完成工艺或器件的摸索,主要是因为半导体工艺仿真软件难以考虑到实际工艺过程中纷繁复杂的影响因素,得到的仿真结果可能可以给予工艺摸索方向上的借鉴,但定量不一定精确(当然了,也有一些成熟的工艺,仿真结果与实验结果吻合的不错)。

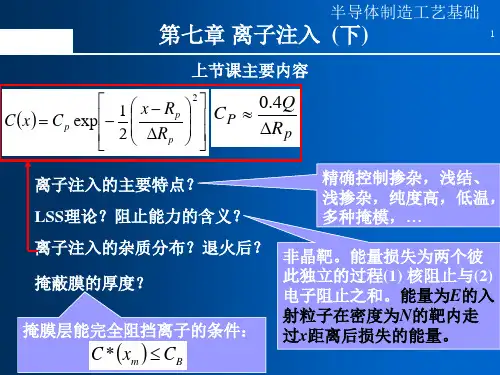

接下来,主要从工艺仿真的角度简要介绍离子注入工艺。

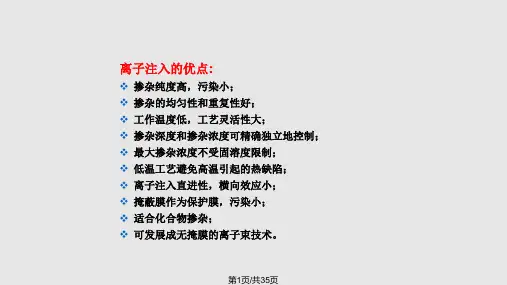

半导体离子注入工艺09电科A柯鹏程 0915221019离子注入法掺杂和扩散法掺杂对比来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

当前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

离子注入是一种将带点的且具有能量的粒子注入衬底硅的过程。

注入能量介于1eV到1MeV之间,注入深度平均可达10nm~10um。

相对扩散工艺,粒子注入的主要好处在于能更准确地控制杂质参杂、可重复性和较低的工艺温度。

1.离子注入原理:离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出 Q=It/enA ,式中,Q是剂量;I是束流,单位是安培;t是注入时间,单位是秒;e是电子电荷,1.6×10-19C;n是电荷数量;A是注入面积,单位是。

4.离子注入工艺(1)沟道效应入射离子与wafer之间有不同的相互作用方式,若离子能量够高,则多数被注入到wafer内部;反之,则大部分离子被反射而远离wafer。

半导体工艺--离子注入离子注入法掺杂相比扩散法掺杂来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

目前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

1.离子注入原理离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出,式中,Q是剂量;I是束流,单位是安培;t是注入时间,单位是秒;e是电子电荷,1.6×10-19C;n是电荷数量;A是注入面积,单位是。

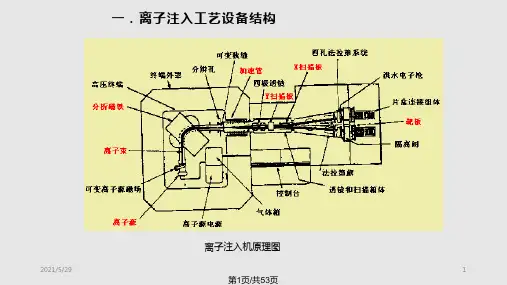

4.离子注入设备离子注入机体积庞大,结构非常复杂。

根据它所能提供的离子束流大小和能量可分为高电流和中电流离子注入机以及高能量、中能量和低能量离子注入机。

离子注入机的主要部件有:离子源、质量分析器、加速器、聚焦器、扫描系统以及工艺室等。

(1)离子源离子源的任务是提供所需的杂质离子。

在合适的气压下,使含有杂质的气体受到电子碰撞而电离,最常用的杂质源有和等,(2)离子束吸取电极吸取电极将离子源产生的离子收集起来形成离子束。