第二章 液态金属

- 格式:ppt

- 大小:1.94 MB

- 文档页数:20

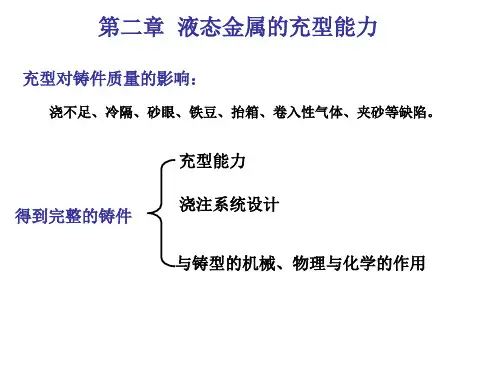

《材料加工工艺》考研习题第一章绪论第二章液态金属成形1.金属及合金的结晶包括哪两个基本过程?什么是均质形核和非均质形核?在实际铸造生产中铸造合金结晶的形核是以哪种形核为主,为什么?2.什么是液态金属的充型性能,它与哪些因素有关?铸造合金流动性的好与差对铸件质量有何影响?影响铸造合金流动性的主要因素有哪些?生产中如何采取措施提高铸造合金的流动性?3.铸造合金由液态冷却到室温时要经过哪三个收缩阶段?收缩对铸件质量有什么影响?其收缩大小与哪些因素有关?4.缩孔、缩松是铸件中的常见缺陷之一,哪些因素影响其形成?生产中如何采取措施进行防止?5.什么是铸造应力?铸造应力大小对铸件质量有什么影响?热应力是如何形成的?哪些因素影响其大小?生产中常采取哪些措施来防止和减小应力对铸件的危害?6.铸造合金中的气体主要来源于哪些方面?又以哪些形式存在于铸造合金中?对铸件质量有什么影响?7.铸造合金中的夹杂物是如何分类的?对铸件质有什么影响?如何防止和减小其对铸件的危害?8.湿型粘土砂的主要成分是什么?它有哪些优缺点?适合生产哪些铸件?9.湿型粘土砂的造型方法有哪些?试比较应用震击、压实、射压、高压、气冲和静压等各种造型方法的紧实的砂型紧实度分布(沿砂箱高度方向)。

为什么需要用高密度湿粘土砂型生产铸件?10.树脂自硬砂、水玻璃砂与粘土砂比较有哪些优点?各适用于哪些铸件的生产?11.砂芯的作用是什么?经常使用哪些粘结剂来制芯?常用的制芯工艺有哪些?12.砂型和砂芯涂料的作用是什么?其主要组成有哪些?13.什么是顺序凝固原则?什么是同时凝固原则?各需采用什么措施来实现?上述两种凝固原则各适用于哪些场合?14.铸件的壁厚为什么不能太薄,也不能太厚,而且应尽可能厚薄均匀?为什么要规定铸件的最小壁厚?不同铸造合金要求一样吗?为什么?。

15.为便于生产和保证铸件质量,通常对铸件结构有哪些要求?16.何谓铸件的浇注位置?它是否指铸件上的内绕道位置?铸件的浇注位置对铸件的质量有什么影响?应按何原则来选择?17.试述分型面与分模面的概念?分模造型时,其分型面是否就是其分模面?从保证质量与简化操作两方面考虑,确定分型面的主要原则有哪些?18.试确定图2-116所示铸件的浇注位置及分型面。

新型液态金属材料的润滑性能研究第一章引言液态金属材料是一种特殊的材料,在高温环境中表现出独特的物理和化学性质。

对于一些需要高温润滑的工业应用而言,液态金属材料的润滑性能是至关重要的研究方向。

本文将针对新型液态金属材料的润滑性能展开研究。

第二章液态金属材料概述液态金属材料,也称为金属玻璃或非晶态金属,是一种无序的金属结构材料,具有非晶结构的特点。

与传统的晶态金属相比,液态金属材料具有较高的液态区域,可在更高的温度下维持液态。

液态金属材料具有良好的热导性、电导性以及较高的强度和韧性,因此在高温环境中具有广泛的应用前景。

第三章液态金属材料的润滑机制液态金属材料在高温环境中具有一定的流动性,这为其作为润滑材料提供了一定的基础。

液态金属材料的润滑机制主要包括以下几个方面:首先,液态金属材料具有较低的粘滞性,能够减小摩擦力和表面粗糙度,提高工作效率;其次,液态金属材料具有良好的抗氧化性能,能够在高温氧化环境中保持稳定,不易出现氧化腐蚀;最后,液态金属材料具有较高的热导性,可以有效地吸收和散发热量,降低工作温度,延长设备寿命。

第四章液态金属材料的性能测试液态金属材料的润滑性能可以通过一系列实验测试进行评估。

常用的测试方法包括摩擦力测试、抗氧化性能测试以及磨损性能测试等。

通过这些测试,可以获得液态金属材料的摩擦系数、氧化温度以及磨损率等指标,进而评估其在润滑领域的应用潜力。

第五章新型液态金属材料的研究进展随着科学技术的发展,越来越多的新型液态金属材料被研制出来,并逐渐应用于不同的领域。

这些新型液态金属材料具有不同的化学成分和物理性质,因此其润滑性能也会有所差异。

在这一章节中,我们将介绍一些具有较好润滑性能的新型液态金属材料,并探讨其应用前景和研究方向。

第六章液态金属材料的应用案例液态金属材料在润滑领域的应用案例丰富多样。

例如,在高温轧制过程中,使用液态金属材料作为润滑剂,可以有效降低摩擦力,提高产品的表面质量;在高温机械加工中,使用液态金属材料作为润滑剂,可以减少刀具磨损,延长使用寿命。

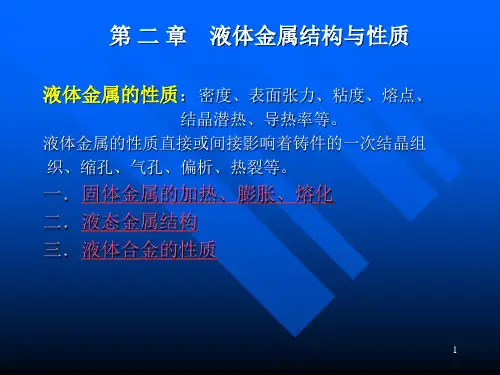

第二章液态金属的结构与性质液态金属是具有固态金属的特性,但在一定条件下能够保持液态状态的金属。

液态金属具有独特的电子结构和物理性质,拥有广泛的应用前景。

本章将介绍液态金属的结构和性质。

一、液态金属的结构1.无序结构液态金属的原子排列通常是无序的,没有明显的周期性结构,原子之间的排列相对松散。

液态金属的无序结构使其具有高度流动性,可以自由流动而不会形成固定的晶体结构。

2.短程有序结构尽管液态金属的原子排列是无序的,但是存在一定程度的短程有序结构。

这种短程有序结构表现为原子的局部秩序,通常以团簇形式存在。

这些团簇可以是球形、链状或层状等不同形式。

液态金属的短程有序结构对于其物理性质至关重要。

二、液态金属的性质1.高温熔点大多数液态金属具有较高的熔点,通常远高于室温。

这是由于金属原子间的金属键较强,需要高能量才能破坏金属结构从而转变为液态。

2.高导电性和高热导率液态金属具有优良的导电性和热导率,这是由于金属分子中的自由电子可以在不同的位置自由移动。

液态金属可以在电场作用下产生电流,同时能够迅速传递热量。

3.高黏度和流动性由于液态金属的无序结构,原子之间具有较高的黏度,因此液态金属的粘度通常高于液态非金属物质。

与固态金属相比,液态金属具有更强的流动性,可以适应各种形状的容器。

4.特殊电化学性质液态金属具有独特的电化学性质,可以用作电池电解质、催化剂和导电液体等。

具有液态态度的金属在电池的充放电过程中能够快速地在阳极和阴极之间传输离子。

三、液态金属的应用1.熔盐反应器液态金属可以作为熔盐反应器的媒体,用于高温反应、核聚变研究等。

液态金属的高熔点和优良的导热性能使其成为理想的热传导介质。

2.金属注射成型液态金属可以通过注射成型技术制备具有复杂形状的金属制品。

液态金属被注入到模具中,迅速冷却成型,获得高精度的金属制品。

3.金属蒸气压裂液态金属可以通过蒸气压裂技术将固态材料分解成微米或纳米颗粒。

这种技术被广泛应用于材料制备和纳米材料的研究领域。

液态金属技术的发展及应用第一章液态金属技术的定义和发展历程液态金属技术是指将金属加热至熔点以上,使其变为高温状态下的流动液态,然后利用高温、高压等方法进行处理和加工的一种技术。

液态金属技术的发展历程可以追溯到19世纪末,当时科学家开始研究将铜、铁等金属加热至液态后,对其进行处理和制造,开启了液态金属技术的发展之路。

第二章液态金属技术的应用领域液态金属技术的应用领域非常广泛,其特点是工艺灵活、制造精度高、能够制造出复杂形状的金属组件等,因此受到各行各业的青睐。

以下是液态金属技术的主要应用领域:1.电子产品领域:液态金属制作的薄膜电阻器、电容器、导线等能够实现微小的尺寸和高精度的制造。

2.汽车工业领域:液态金属技术能够制造出高强度、高弹性模量的车架结构,同时也能够制作其他的零部件。

3.能源领域:液态金属制造的太阳能吸收板、燃料电池等,具有较高的光吸收度、催化反应效率等特点。

第三章液态金属技术在航空航天领域的应用液态金属技术在航空航天领域的应用也非常广泛。

由于航空航天领域的制造要求非常苛刻,要求零件材料轻盈、强度高、形状复杂等,而液态金属技术正是满足这些要求的理想选择。

以下是液态金属技术在航空航天领域的应用案例:1. 飞行器外形设计:液态金属技术能够制造出各种形状的金属零件,满足了由于大气压力、风阻等因素对飞行器外形设计提出的复杂要求。

2. 发动机制造:液态金属技术能够制作高强度、高耐热的航空发动机零部件,如涡轮叶片、燃烧室等,不仅提高了发动机的效率,同时也提升了其稳定和寿命。

第四章液态金属技术的发展趋势随着科技的不断进步和工艺技术的不断完善,液态金属技术也在不断推陈出新。

以下是液态金属技术的发展趋势:1. 制造材料的多样性:液态金属技术涵盖的制造材料将更加多样化,如铝合金、镁合金、钛合金等。

2. 设计与制造的一体化:液态金属的技术发展将促进设计与制造的一体化,即设计的制造性更强,使得制造更加智能化和自动化。